微通道冷凝器的相變換熱仿真與結(jié)構(gòu)優(yōu)化設(shè)計*

李 明,趙智強,徐 明,侯 昆,羅 圓

(1.吉林大學,汽車仿真與控制國家重點實驗室,長春 130025; 2.吉林大學汽車工程學院,長春 130025;3.一汽轎車股份有限公司,長春 130020)

前言

平行流微通道冷凝器具有結(jié)構(gòu)輕巧緊湊、換熱量大等特點,目前已應(yīng)用到大多數(shù)乘用車上,成為發(fā)展的主流趨勢,但其換熱機理、微通道設(shè)計和制造等方面還存在很多問題[1]。

Tian等[2]對冷媒壓降和出口溫度進行了研究,采用人工神經(jīng)網(wǎng)絡(luò)(ANN)對以R134a為工質(zhì)的平行流冷凝器的熱工性能進行預(yù)測,通過實驗驗證了該模型能在穩(wěn)態(tài)條件下改變進氣溫度、速度、冷媒入口溫度、壓力和質(zhì)量流量,其預(yù)測的換熱量、出口制冷劑溫度和壓降是準確的,表現(xiàn)出良好的性能。Qi和Kwon等[3-4]研究了不同制冷劑對微通道冷凝器性能的影響,結(jié)果表明,R410A冷凝器的散熱性能比R22和R407C高12%~26%;在相同的質(zhì)量流量下R410A冷凝器中的制冷劑側(cè)壓降趨勢小于R22和R407C。黃勁等[5]通過一維計算、三維仿真、耦合優(yōu)化結(jié)構(gòu)和實驗驗證的多種方法,從不同角度對車用微通道冷凝器的整體性能進行分析,并對空氣側(cè)結(jié)構(gòu)和扁管、集流管結(jié)構(gòu)等進行分析和優(yōu)化。Yang等[6]采用實驗的方法,對垂直集流管水平扁管形式的流動不均勻性進行探究,得出雙通道換熱器換熱能力以R410A為制冷劑時換熱能力下降30%,以R134a為制冷劑時只下降5%,且其換熱系數(shù)易受集流管結(jié)構(gòu)和入口環(huán)境影響。Zou等[7]對多通道微通道換熱器扁管中單相和兩相流的壓降進行了實驗研究,提出了單相和兩相流總壓降的預(yù)測模型,對設(shè)計計算具有指導(dǎo)意義。Huang等[8]對制冷劑分布不均現(xiàn)象進行了研究,采用ε-NTU和CFD軟件耦合方法對有無重力和空氣流動是否均勻等條件下的單工質(zhì)入口段進行研究,發(fā)現(xiàn)重力對液體流動有較大影響,對氣體影響較小,并指出采用合適的求解器可計算兩相流問題。針對制冷劑分布不均現(xiàn)象,Wang等[9]提出了一種用于預(yù)測多通道并聯(lián)流動換熱器流動分布和性能參數(shù)的數(shù)值模型,研究了冷凝器長徑比、通道布置(通道數(shù)和各通道管數(shù))和制冷劑質(zhì)量流量對流動分布、傳熱和制冷劑側(cè)壓降的影響。由于微通道尺寸較小,它與常規(guī)通道的傳熱機理和壓降特性差別較大,當制冷劑發(fā)生相變后,形成尺寸相當?shù)臏u流造成能量的傳遞擾動增大[10]。國內(nèi)外很多學者通過實驗方法,分析總結(jié)了一定范圍內(nèi)換熱和流動規(guī)律,提出了一部分經(jīng)驗公式。由于相變機理復(fù)雜、設(shè)計參數(shù)多樣,經(jīng)驗公式雖可進行部分換熱計算,但遠達不到傳統(tǒng)通道計算公式的普適性。同時由于實驗的工質(zhì)通道幾何尺寸壁面條件和壓力不同,換熱效果也各不相同。依靠實驗研究換熱特性太過繁雜,而經(jīng)驗公式對微通道計算的通用性不強,因此采用CFD軟件分析方法大有應(yīng)用前景。

本文中通過CFD仿真軟件STAR-CCM+12.02對R134a在微通道冷凝器中的整個流程進行仿真模擬,通過繪制等效數(shù)模、劃分網(wǎng)格和模型選擇等步驟對整個微通道冷凝器開展詳細的三維仿真,并對入口段進行了優(yōu)化。對于全面認識微通道冷凝器內(nèi)的制冷劑分布和狀態(tài)進行創(chuàng)新,提高仿真計算的準確性。通過該方法縮短冷凝器結(jié)構(gòu)設(shè)計周期,降低成本,以利于后續(xù)的開發(fā)和使用。

1 研究方法介紹

1.1 冷凝器三維建模

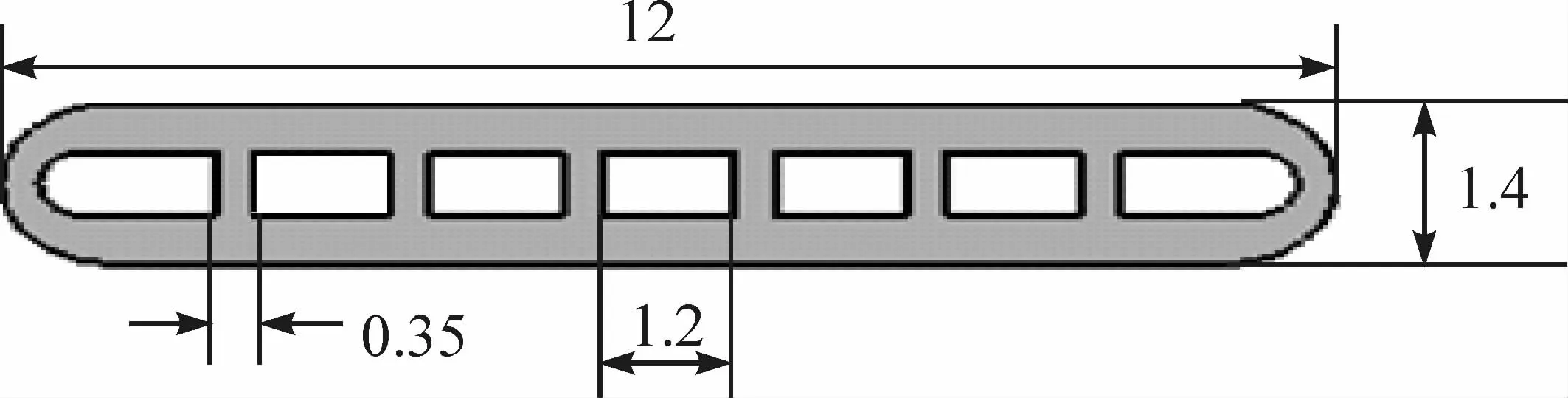

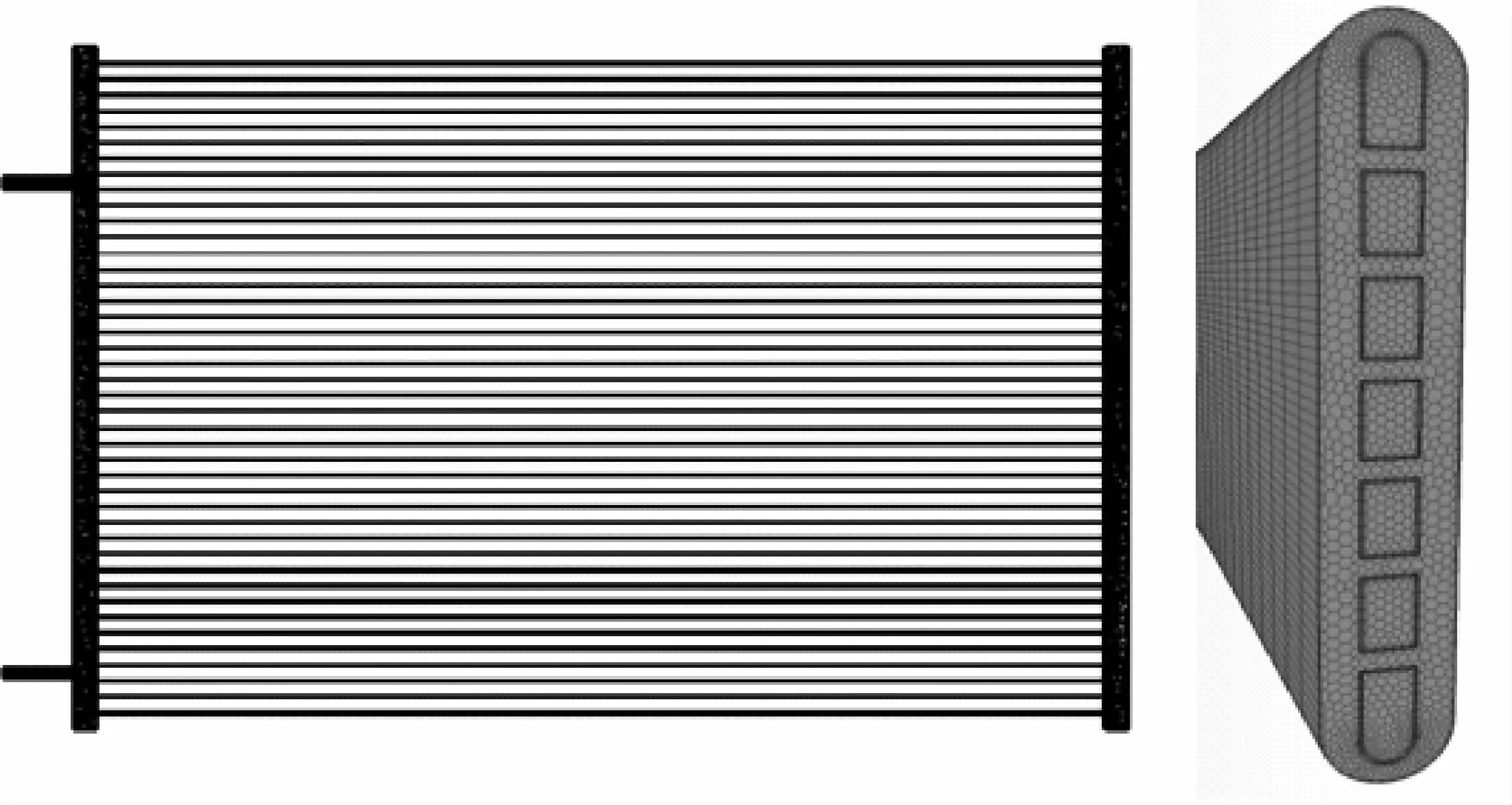

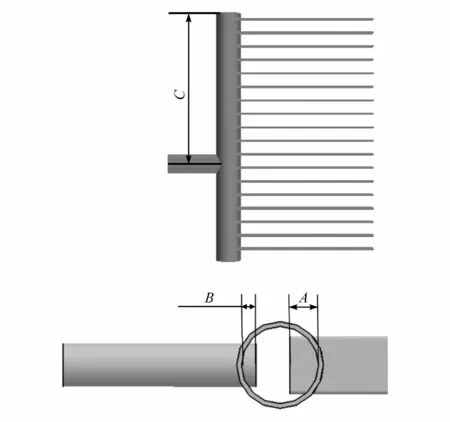

本文中研究的冷凝器尺寸為長640 mm×寬360 mm×厚12 mm的四流程(18-11-7-6)微通道結(jié)構(gòu)冷凝器。它主要包括:百葉窗翅片、扁管、集流管、擋板和出入口等結(jié)構(gòu)。冷凝器制冷劑側(cè)結(jié)構(gòu)主要為內(nèi)部含有微小通道的細長扁管,扁管寬度為12 mm,扁管高度為1.4 mm,扁管筋厚為0.35 mm,扁管間距為8.5 mm。通道寬度為1.2 mm,通道高度為1.0 mm。微通道冷凝器的扁管模型示意圖如圖1所示。集流管為圓柱結(jié)構(gòu),內(nèi)徑為 16 mm,壁厚1 mm,長度為400 mm。

圖1 微通道冷凝器的扁管示意圖

1.2 網(wǎng)格與模型處理

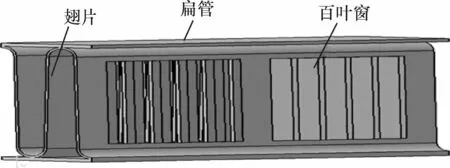

空氣側(cè)換熱等效方法:由于翅片百葉窗尺寸小,所需網(wǎng)格數(shù)量巨大,這給計算和劃分網(wǎng)格帶來很大困難,此模擬中將去除空氣側(cè)部分結(jié)構(gòu),根據(jù)空氣側(cè)換熱系數(shù)計算相應(yīng)的等效換熱系數(shù),并賦值到扁管壁面進行模擬分析。雖然空氣側(cè)模型結(jié)構(gòu)復(fù)雜,但百葉窗翅片和扁管分布都是有規(guī)律的,對于空氣側(cè)仿真分析,由于每排翅片之間產(chǎn)生的風阻在原理上屬于并聯(lián)關(guān)系,考慮到收斂速度和邊界誤差,采用3個翅片進行仿真研究,空氣側(cè)的三維建模和CFD仿真模型分別如圖2和圖3所示。

圖2 扁管翅片百葉窗模型

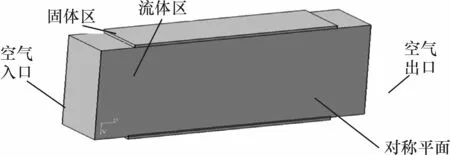

空氣側(cè)模擬分為翅片扁管區(qū)域(固體區(qū))和空氣流動區(qū)域(流體區(qū)),采用三維建模軟件CATIA建模,固體區(qū)包括百葉窗翅片和平板代替的扁管,固體區(qū)域的材料為鋁合金,導(dǎo)熱系數(shù)為226 W/(m·K),流體區(qū)為空氣流動區(qū)域。經(jīng)過仿真計算得知,空氣側(cè)的換熱系數(shù)為103.5 W/(m2·K),該數(shù)據(jù)在后續(xù)的制冷劑側(cè)仿真過程中將以對流的方式加到扁管區(qū)域上。

圖3 流體區(qū)和固體區(qū)模型

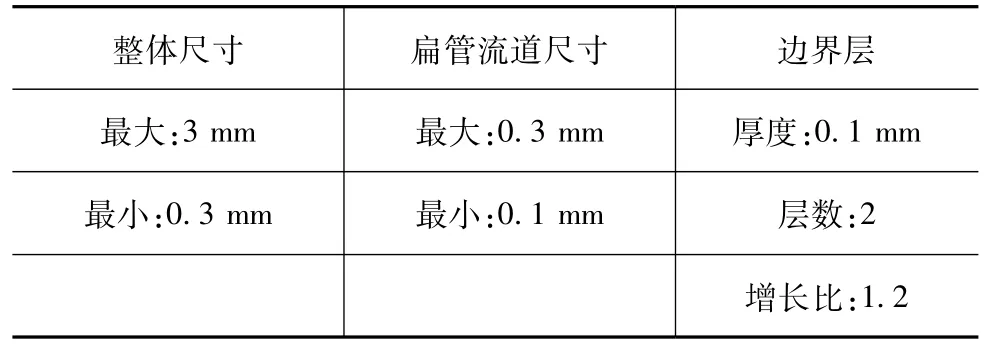

集流管和出入口部分采用計算精度較高的多面體網(wǎng)格進行劃分,以減少網(wǎng)格數(shù)量;對形狀規(guī)則而狹長的扁管和流道部分嘗試采用定向網(wǎng)格進行劃分,即在扁管端面處采用多面體網(wǎng)格,同時將扁管長度方向劃分為600層,使整體網(wǎng)格形成層狀多面體結(jié)構(gòu),同時在流道處也加設(shè)了邊界層網(wǎng)格,這樣局部網(wǎng)格精度得到保證,而整體網(wǎng)格數(shù)又不至于過于龐大,網(wǎng)格具體尺寸如表1所示。加上該網(wǎng)格生成速度迅速,占用內(nèi)存較小,使仿真計算的速度和準確度得到保障。

表1 網(wǎng)格尺寸分類

根據(jù)以上網(wǎng)格劃分原則,對冷凝器制冷劑側(cè)網(wǎng)格進行生成,最終網(wǎng)格數(shù)為1 480萬體網(wǎng)格,如圖4所示。該網(wǎng)格生成速度較快,網(wǎng)格整體劃分較為合理,為仿真計算的準確度提供了有力的支撐。

圖4 冷凝器整體及局部網(wǎng)格

1.3 制冷劑熱物性模型

本文中所采用的制冷劑為R134a,分子式為CH2FCF3,不含氯原子,具有良好的安全性能。CFD仿真中材料設(shè)置所需的物性(如比熱、黏度、密度、導(dǎo)熱系數(shù)等)均源自Refprop9.0,采用曲線擬合法將各參數(shù)表示為關(guān)于飽和溫度T的函數(shù),以318~338 K溫度變化范圍,得出下列關(guān)聯(lián)式。

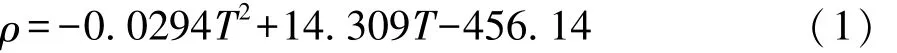

(1)液相關(guān)系式

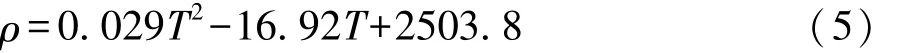

密度 ρ(kg/m3):

定壓比熱 Cp(J/(kg·K)):

導(dǎo)熱系數(shù) λ(W/(m·K)):

黏度 μ(Pa·s):

(2)氣相關(guān)系式

密度 ρ(kg/m3):

定壓比熱 Cp(J/(kg·K)):

導(dǎo)熱系數(shù) λ(W/(m·K)):

黏度 μ(Pa·s):

1.4 計算模型及邊界條件設(shè)置

1.4.1 計算模型的選擇

選用模型主要包括:定常模型、歐拉多相流模型、流體容積(volume of fluid,VOF)模型、相與相相互作用模型、重力模型、分離多相流模型、蒸發(fā)冷凝模型、湍流模型和可實現(xiàn)的k-ε模型等。

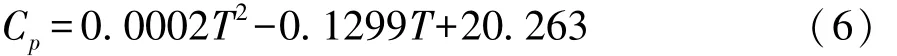

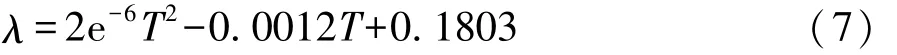

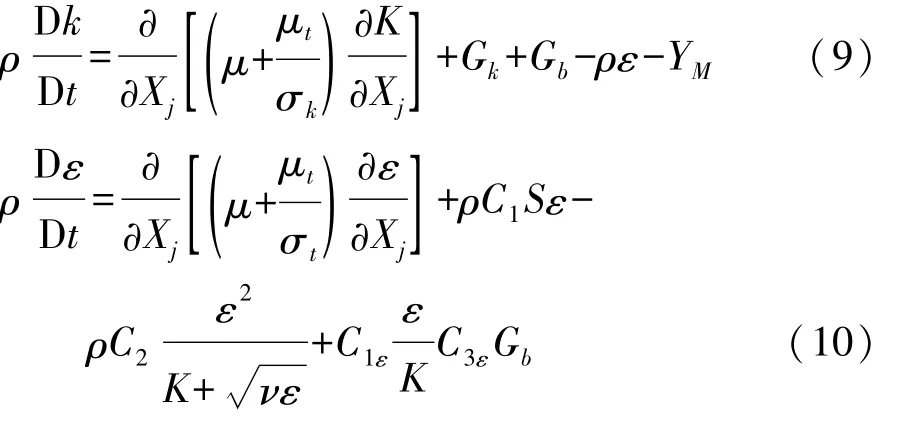

VOF模型主要用來對網(wǎng)格中運動界面的追蹤,是研究兩相流甚至是多相流最為有效的方法。可實現(xiàn)的k-ε模型可預(yù)測低雷諾數(shù)下的旋渦流,加之配合網(wǎng)格質(zhì)量較好的定向網(wǎng)格和邊界層,計算精度較高。鑒于制冷劑在集流管和扁管之間流動會有撞擊和回流旋渦,因此本模擬主要采用可實現(xiàn)的k-ε模型方程,其湍動能k和耗散率ε方程為

式中:S為平均應(yīng)變率;ν為分子運動黏度系數(shù);μt為湍流黏性系數(shù)σt,σk等為默認軟件設(shè)置的數(shù)值;Gk為平均速度梯度引起的湍動能效應(yīng);Gb為因浮力影響引起的湍動能效應(yīng);YM表示湍流脈動膨脹對總的耗散率影響。

1.4.2 理論分析

(1)過冷區(qū)

在飽和溫度點,通過以下方法控制蒸發(fā)和冷凝速率:流體動力學效應(yīng) 蒸汽需要被傳遞到表面或從表面帶走,這種情況在有限的速度下發(fā)生;熱效應(yīng)熱量需要朝向或遠離界面?zhèn)鲗?dǎo),以平衡蒸發(fā)潛熱。

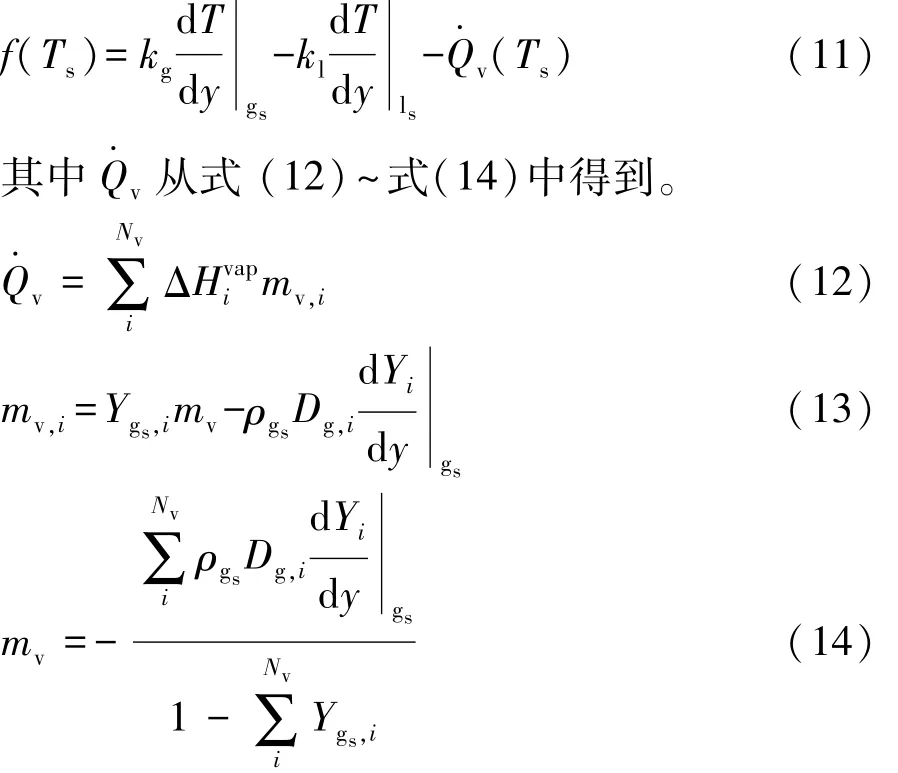

首先,通過式(11)求出界面溫度Ts:

式中:ρgs為氣相的密度,kg/m3;Ygs,i為 i組分氣相的質(zhì)量分數(shù);Dg,i為氣相的分子擴散系數(shù),m2/s;kg和 kl為氣相和液相的導(dǎo)熱系數(shù),W/(m·K);Q·v為各組分蒸汽熱量的總和,W;mv為蒸汽的質(zhì)量流量,kg/s;Nv為相互作用的組分。

(2)飽和區(qū)

飽和溫度可通過式(15)來檢測:

式(15)表明界面處的溫度已達到了飽和溫度。如果滿足該條件,則上述流體動力過程終止且界面溫度被設(shè)定為飽和溫度。一旦得到Ts,非飽和狀態(tài)和飽和狀態(tài)的蒸發(fā)和冷凝速率可以相同的方式計算出。

(3)過熱區(qū)

上述方法不適用于在模擬開始時過熱蒸汽與干燥的冷壁面接觸的情況。

液膜中的傳熱系數(shù)為

式中:h為總傳熱系數(shù),W/(m2·K);kf為液膜的導(dǎo)熱系數(shù),W/(m·K)。

因此下面的近似假設(shè)(基于分段線性溫度分布的假設(shè))成立:

式中下標c為一個單元的值。

對于消失的液膜厚度且 Ts>Tl,c,上述方程趨向于無窮大,表示在零薄膜厚度時,熱量無限快地傳向壁面。

純粹的流體動力學限制模型將冷凝模擬為完全潤濕的膜。為便于分析,應(yīng)使本文中模型與其表現(xiàn)相同,且因須保持穩(wěn)定,故使用簡化的逐滴方法,使模型的影響只限于界面區(qū)域。

假設(shè)具有面積A和厚度h的薄膜單元,其成核密度為N,核的最小半徑為Rmin。假定液滴都形成90°的接觸角(暫時的簡化),并具有半徑R。對于給定的膜厚度,液滴(半球)的半徑可表示為

假定蒸發(fā)/冷凝速率(如之前計算的)仍然保持不變,唯一的影響是蒸汽與液膜之間較小的總界面面積。這個比例為

式中Reff為液滴有效半徑。

當因子fA小于1時,它作為蒸發(fā)/冷凝速率的乘數(shù)。該模型需要兩個額外的參數(shù):成核密度N和最小半徑Rmin。這些參數(shù)在軟件中是蒸發(fā)和冷凝模型的特性參數(shù),N被指定為N-seeds,即冷凝液滴的成核密度,軟件中設(shè)置為 4×108m-2,Rmin被指定為R-seeds,即冷凝液滴的最小半徑,軟件中設(shè)置為0.96 mm。

1.4.3 邊界條件

仿真計算的邊界條件均來自于該冷凝器的換熱實驗報告,實驗所用樣件與模擬計算所用樣件參數(shù)和實驗條件完全相同,實驗工況對應(yīng)的迎面風速為2.5 m/s,可對相同條件下的實驗與仿真結(jié)果進行對比分析。邊界條件設(shè)置如下:

(1)入口設(shè)置為過熱蒸汽,溫度為355 K,制冷劑質(zhì)量流量為0.08 kg/s;初始壓力為1.47 MPa;

(2)集流管壁面設(shè)置為絕熱壁面,扁管域的中間壁面設(shè)置為對流換熱壁面,其熱傳遞系數(shù)值即為前文中提到的空氣側(cè)等效換熱系數(shù)103.5 W/(m2·K),環(huán)境溫度設(shè)置為313 K;

(3)出口處設(shè)置為自由流出口,用于監(jiān)測制冷劑出口狀態(tài)。

最大迭代步數(shù)設(shè)置為3 000步。

2 仿真與實驗結(jié)果分析

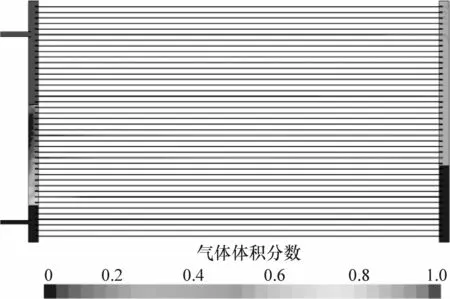

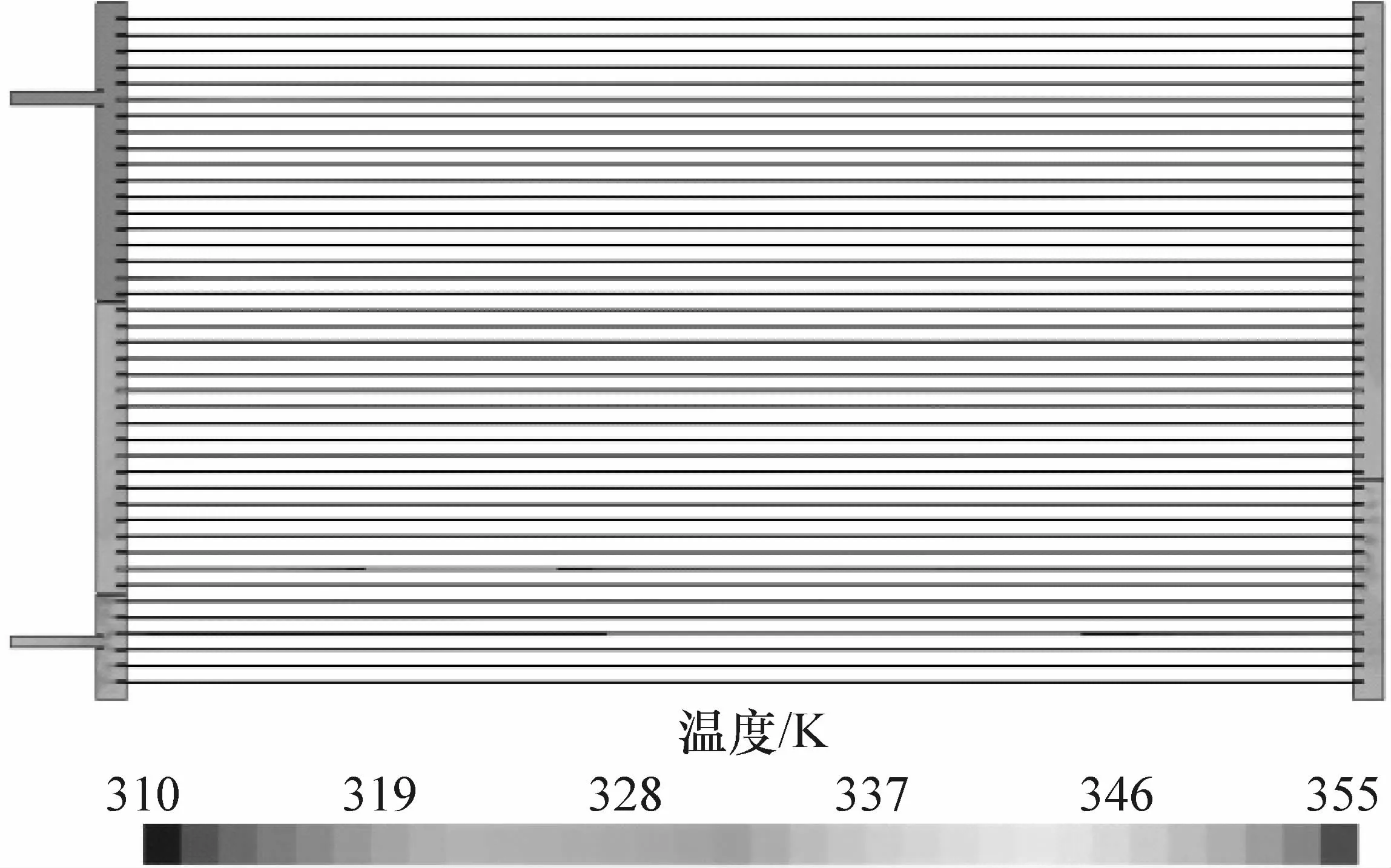

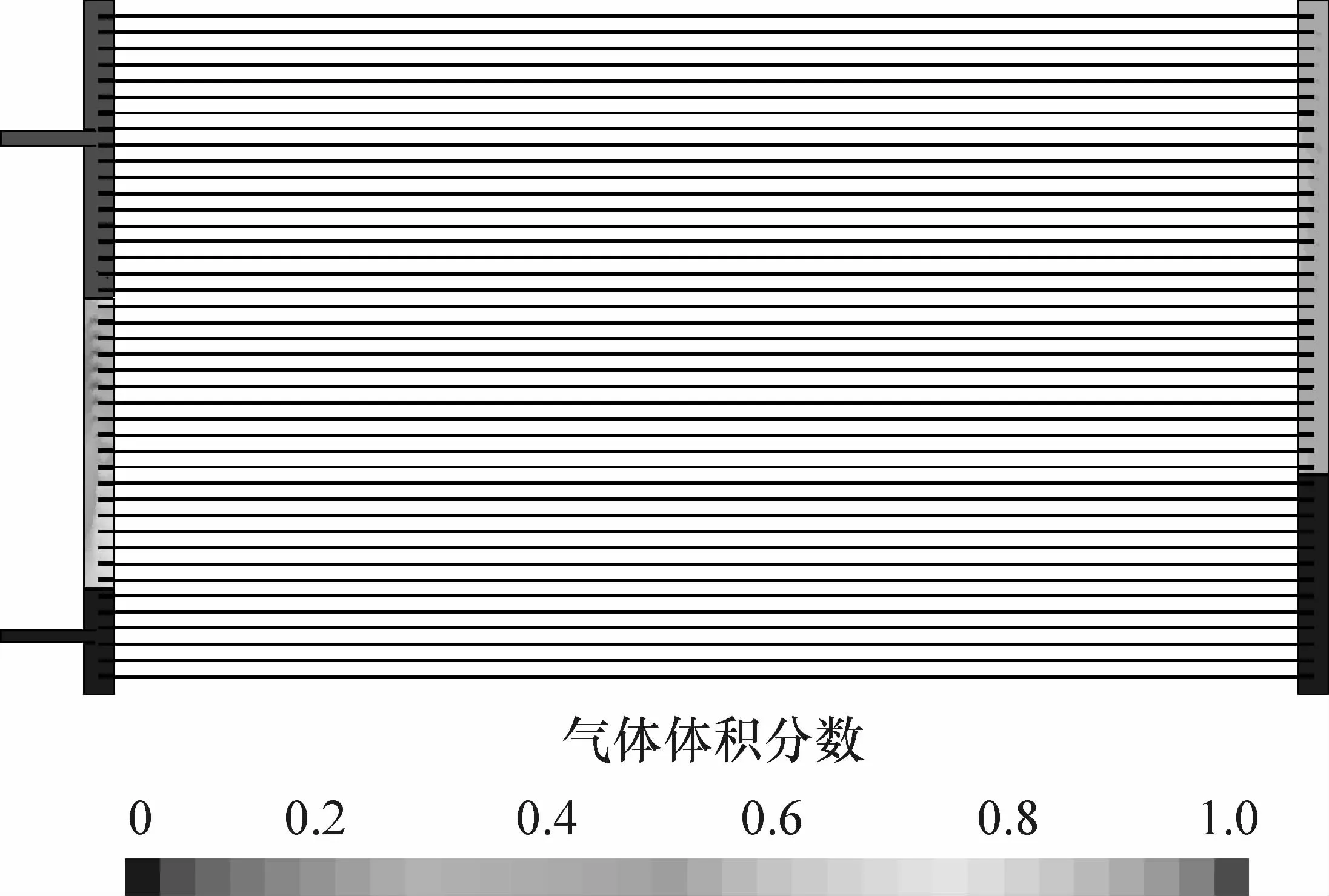

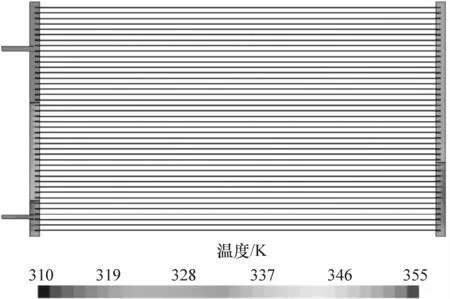

仿真殘差曲線顯示,連續(xù)性、能量、溫度等殘差值最終都在10-7以下,由此判斷計算結(jié)果收斂。制冷劑氣態(tài)組分和濕度之間云圖如圖5和圖6所示。可以看出,整個流動形態(tài)分為3個區(qū)域,與理論一致,首先是過熱區(qū),過熱蒸汽流入冷凝器,在左側(cè)距集流管約85 mm處開始發(fā)生相變,進入兩相區(qū),溫度會維持穩(wěn)定,且液態(tài)制冷劑比例越來越大。當制冷劑全部變?yōu)橐簯B(tài)后,進入過冷區(qū),此后液態(tài)制冷劑溫度會繼續(xù)降低,最后流出冷凝器。流動不均現(xiàn)象伴隨著制冷劑流動一直存在,在集流管處會發(fā)生碰撞回流旋渦等,造成壓力損失更大,換熱不充分,由圖5可以看到,在第2與3流程交界處,出現(xiàn)了全液態(tài)和兩相態(tài)的分化,流動不均勻現(xiàn)象明顯,第3流程便會進入過冷區(qū),而最后出口制冷劑溫度為321.3 K,流動壓降為253 kPa。

圖5 制冷劑氣態(tài)組分

圖6 制冷劑溫度云圖

該冷凝器實驗與仿真結(jié)果對比如表2所示。由表2可知,實驗值與計算值平均誤差為5.9%,最大誤差為10%,說明模擬計算的結(jié)果比較準確,今后可采用模擬計算的方法對冷凝器結(jié)構(gòu)進行優(yōu)化,再輔以實驗驗證,使得計算更加快速,研究成本也大大降低。同時,繼續(xù)優(yōu)化模擬條件,使模擬結(jié)果準確度更高也是今后研究的重點。

表2 實驗與仿真計算對比結(jié)果

3 結(jié)構(gòu)優(yōu)化

制冷劑流動分配不均會帶來換熱能力下降和更大的壓力損失,作為冷凝器的第1流程,入口段的流量分配顯得尤為重要。制冷劑流入集流管會與壁面發(fā)生碰撞,產(chǎn)生渦流和二次回流,會造成過大壓力損失和流動復(fù)雜性,同時影響制冷劑均勻流入各扁管。本文中將采用三維仿真軟件STAR-CCM+自帶的優(yōu)化模塊Optimate+進行冷凝器的結(jié)構(gòu)優(yōu)化計算。

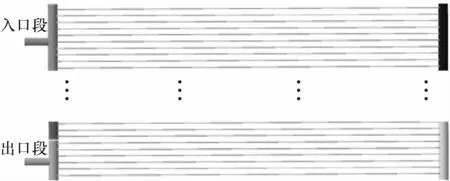

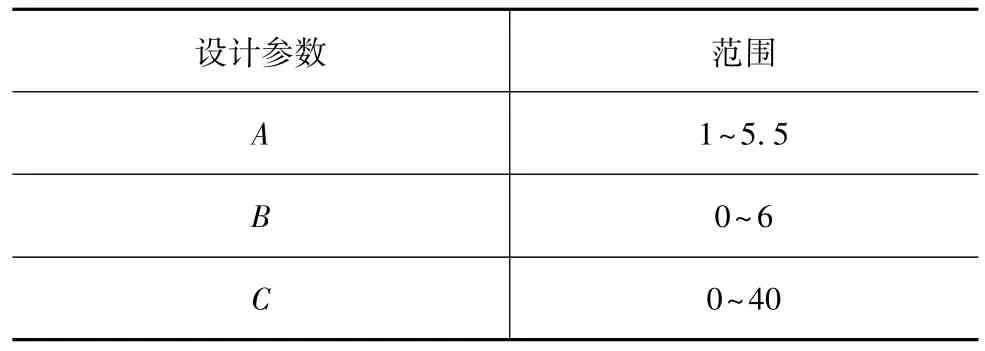

冷凝器流道示意圖如圖7所示。由于整個冷凝器的優(yōu)化比較復(fù)雜,為使問題簡化,選取冷凝器的第1流程作為代表,進行優(yōu)化。從中選取3個結(jié)構(gòu)參數(shù),即扁管插入集流管深度A、入口管插入集流管深度B和入口管的軸線至集流管上端面的距離C作為優(yōu)化參數(shù),如圖8所示,參數(shù)變化范圍見表3。

圖7 冷凝器流道示意圖(省略部分扁管)

4 計算結(jié)果分析

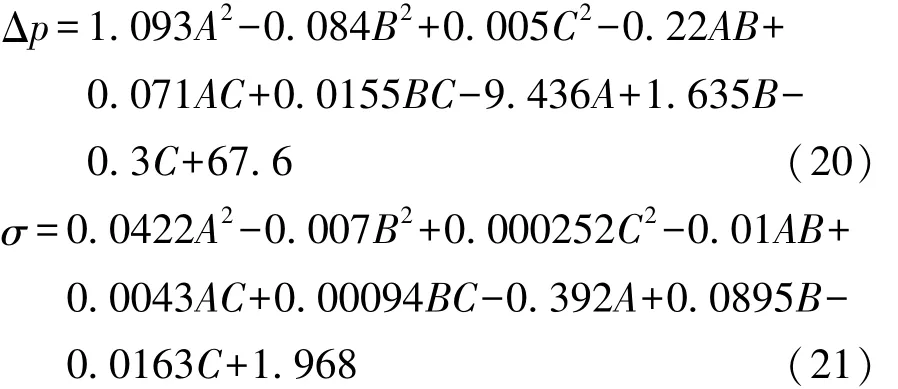

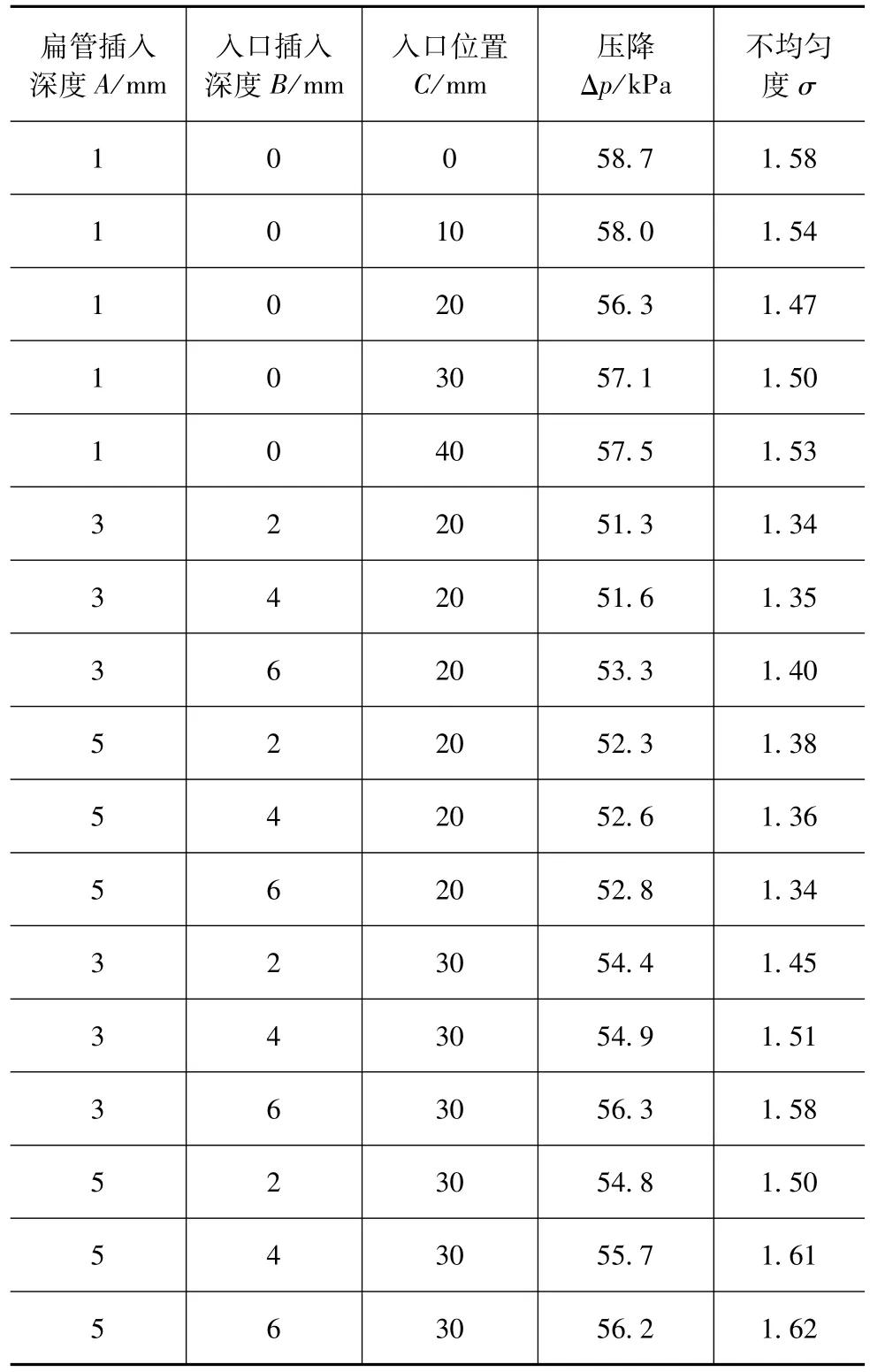

采用Optimate+模塊,輸入根據(jù)優(yōu)化參數(shù)的變化范圍選取的17組數(shù)據(jù)進行仿真,結(jié)果如表4所示。根據(jù)表4數(shù)據(jù)進行二次多項式擬合,得到如下關(guān)系式:

圖8 冷凝器入口段參數(shù)

表3 優(yōu)化參數(shù)變化范圍 mm

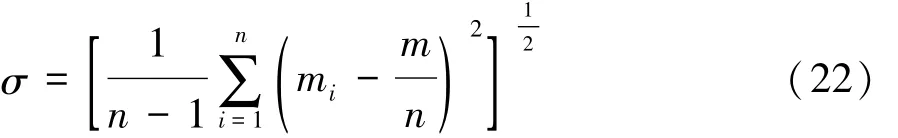

式中:Δp為第1流程壓降;σ為流量分配不均勻度,用來對流量分配的離散程度進行評價,其定義見式(22)。σ值越小,表示換熱器的流量分配均勻性越好。

式中:n為連接集流管的扁管總數(shù);mi為通過第i根扁管的質(zhì)量流量,kg/s;m為進入集流管總質(zhì)量流量,kg/s。

而兩個擬合方程相關(guān)系數(shù)分別為0.982 8和0.859 2,另將17組數(shù)據(jù)代入擬合公式中,算得擬合值與仿真結(jié)果的誤差在5%以內(nèi),說明擬合精度滿足要求。

表4 17組參數(shù)仿真所得壓降和不均勻度

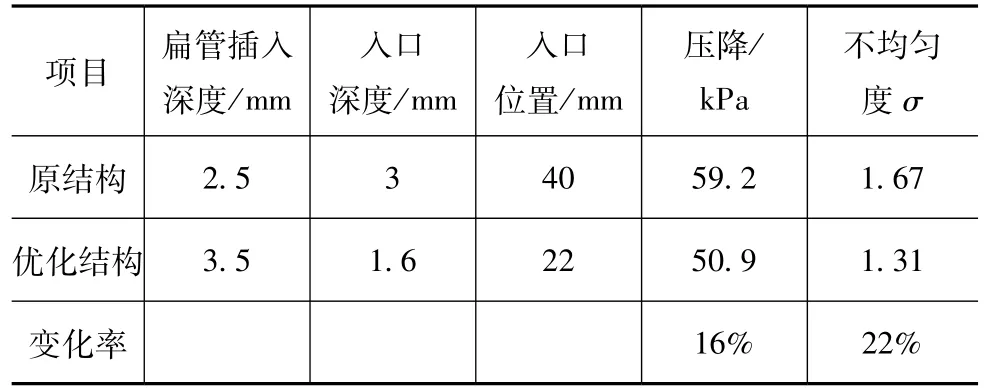

根據(jù)17組仿真實驗結(jié)果進行的數(shù)據(jù)擬合,綜合考慮了3個變量對目標變量的影響。為更精細地找到最優(yōu)值,在3個參數(shù)的變化范圍內(nèi),另選取56組數(shù)據(jù),代入擬合式(20)和式(21)中計算出一系列ΔC和 σ值,從中尋找出參數(shù)的最優(yōu)解為:A=3.5 mm,B=1.6 mm和C=22 mm。在該組最優(yōu)解下,壓降和不均勻度都達到最小,具體如表5所示。

表5 冷凝器第1流程優(yōu)化結(jié)構(gòu)與原結(jié)構(gòu)對比

由表5可知,現(xiàn)有結(jié)構(gòu)與原結(jié)構(gòu)相比,扁管插入深度稍深,進口位置下降,深度變淺,最終會使壓降和不均勻度都有20%以上的降低,改進效果明顯。整個計算過程只需操作一次,隨后會自動運行,操作者無須一直盯著計算機,省時省力,還會避免出現(xiàn)操作上的失誤。

鑒于第1流程的代表性,可粗略地認為優(yōu)化結(jié)果對整個冷凝器性能的改善有借鑒作用。因此,將優(yōu)化后的結(jié)構(gòu)參數(shù)(主要是A和B)應(yīng)用到出水口,采用相同的物理和邊界等條件進行仿真,結(jié)果如圖9和圖10所示。由圖可見:流量分布相對均勻,會使換熱相對充分,而最終出口溫度由原來的321.3降至319.6 K,下降1.7 K;整體壓降也從原來的253降至214 kPa,降低39 kPa。因此優(yōu)化的結(jié)構(gòu)從換熱效果和壓力損失角度來看,都行之有效。

圖9 優(yōu)化后制冷劑氣態(tài)組分

圖10 優(yōu)化后制冷劑溫度云圖

5 結(jié)論

本文中對微通道冷凝器中的整個流程進行了仿真,通過繪制等效數(shù)模、劃分網(wǎng)格和模型選擇等步驟對整個微通道冷凝器進行三維仿真。制冷劑側(cè)的流動不均勻現(xiàn)象主要是由于扁管極管結(jié)構(gòu)相互影響而產(chǎn)生局部渦流和扁管流量分布不均勻造成的。

本文中首先對制冷劑側(cè)的入口段進行研究,采用Optimate+優(yōu)化模塊,對扁管插入深度、入口管插入深度和入口管位置等變量進行尋優(yōu)求解,在對多組數(shù)據(jù)的對比分析后,最后得出最優(yōu)的結(jié)構(gòu)參數(shù)。第1流程的最優(yōu)結(jié)構(gòu)壓降較原結(jié)構(gòu)降低8.3 kPa,降幅為16%;流量分配不均勻度降低0.36,降幅為22%。

最后將出水口的出水管插入深度和所有扁管兩端插入集流管的深度皆設(shè)置為第1流程優(yōu)化結(jié)果的最優(yōu)值,對冷凝器整體模型進行仿真,結(jié)果使最終出口溫度降低1.7 K,壓降減小39 kPa,改進效果明顯。