北汽EC180電動汽車主要部件原理簡介及故障排除

廣州歐緯德教學設備技術有限公司 黃顯祥

“比燃油車更經濟,比低速電動車更安全”,北汽新能源汽車股份有限公司推出的新能源EC180電動汽車,在動力方面由峰值高達30 kW的電機和容量為20.3 kW·h的三元鋰動力電池模塊構成,輔以北汽新能源自主研發的e-Motion Drive超級電驅技術,通過對電池、電機、電控“三電”系統的高度集成和技術創新,使得該車在整車電動化方面具備了高集成、高效率、高安全及低能耗、低輻射“三高兩低”的特點。

為了讓維修人員對北汽EC180電動汽車有更多的了解,本文簡單介紹了北汽EC180電動汽車的主要部件和控制原理,并例舉了1例故障案例,讓維修人員初步了解北汽EC180電動汽車的常規維護和故障診斷方法。

1 北汽EC180電動汽車主要部件及工作原理

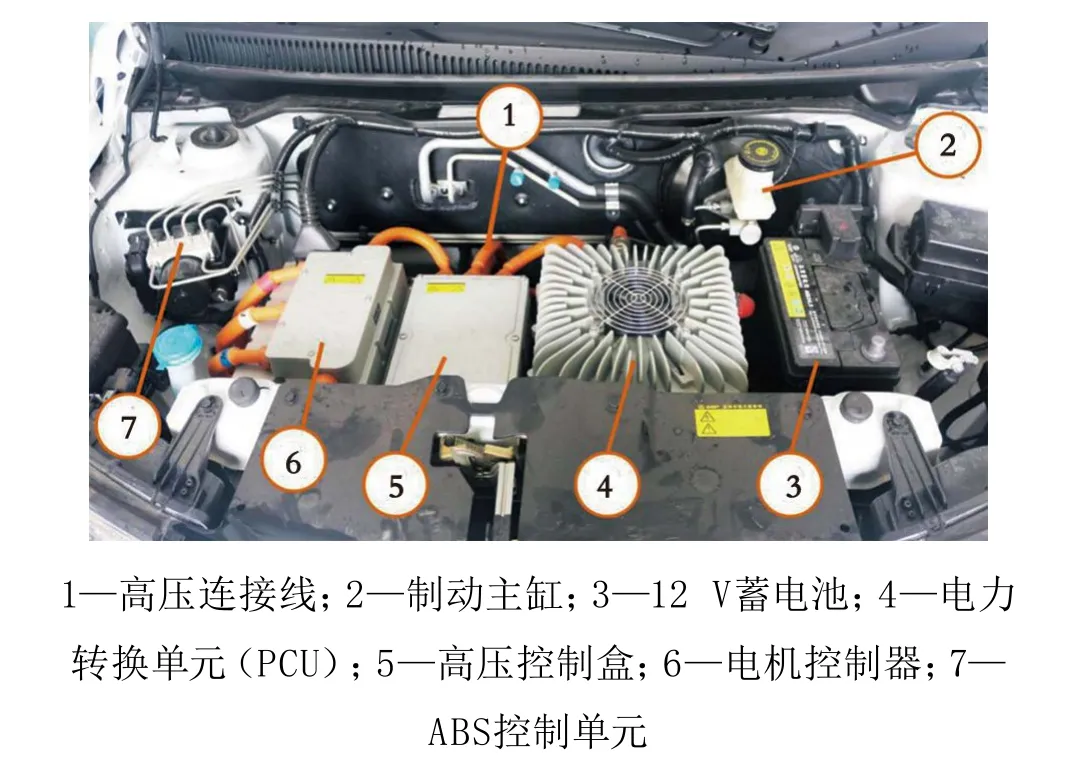

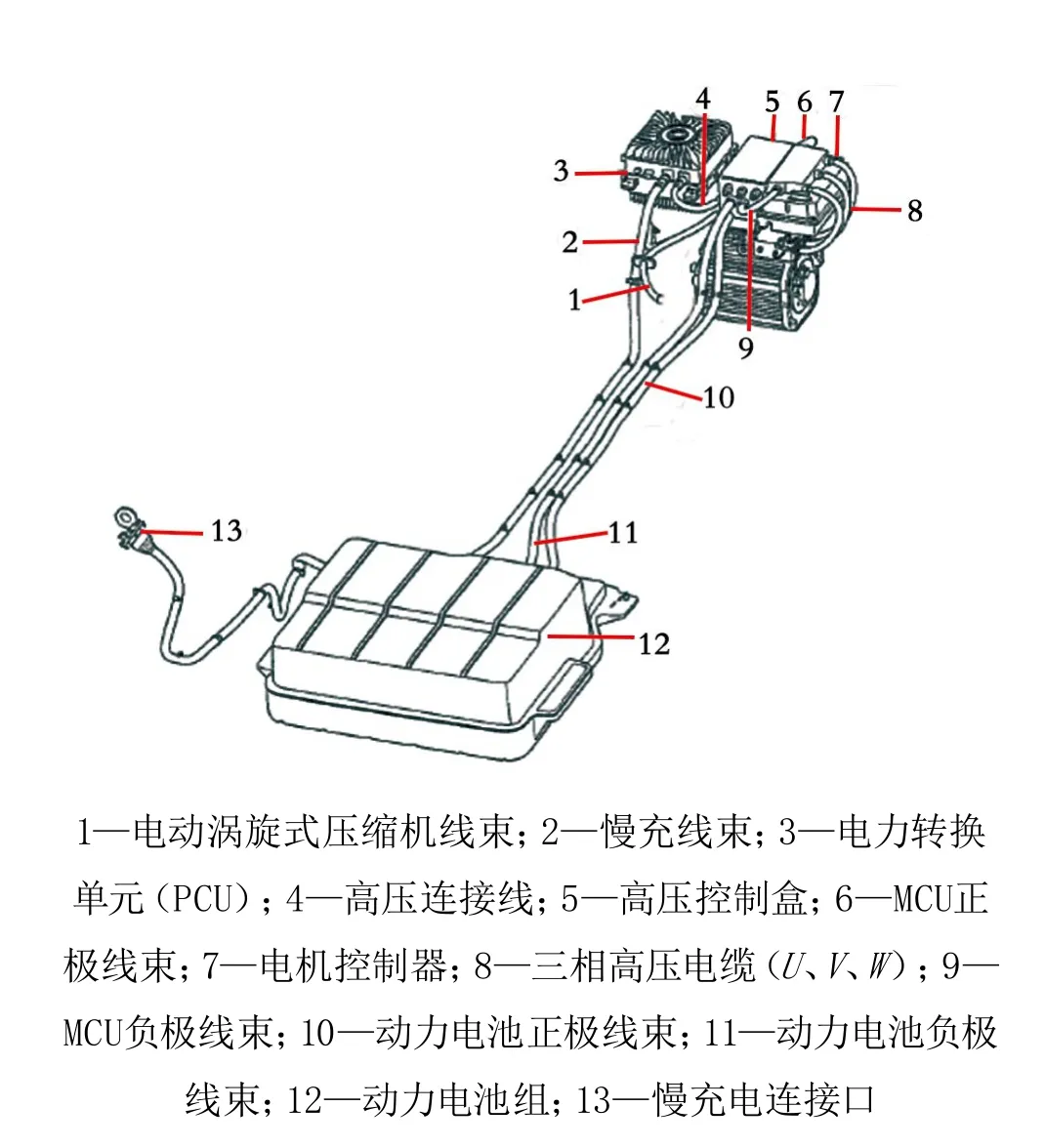

北汽EC180電動汽車電動控制部件主要由驅動電機、電機控制器(MCU)、高壓控制盒、電力轉換單元(PCU)、PTC加熱元件、動力電池模塊(BMS)、動力電池組、電動空調壓縮機等組成(圖1、圖2)。

圖1 北汽EC180電動汽車電機室的主要部件

圖2 北汽EC180電動汽車各部件的分布

1.1 三相異步電機

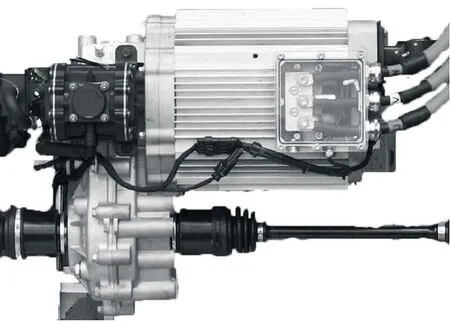

北汽EC180電動汽車采用的是風冷式三相異步電機(圖3),電機最大功率為30 kW,最大轉矩為140 N·m。三相異步電機由電機控制器控制,電機具有正轉、反轉、轉矩輸出、能量回收功能。

圖3 三相異步電機

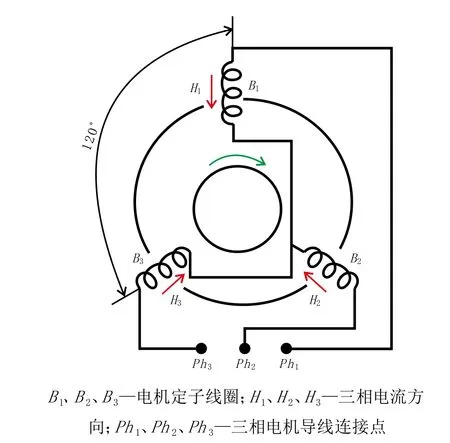

三相異步電機主要由定子、轉子和殼體組成。當電機的三相定子繞組(相位差120゜)通入三相對稱交流電(圖4)后,將產生一個旋轉磁場,該旋轉磁場切割轉子繞組,從而在轉子繞組中產生感應電流(轉子繞組是閉合通路);載流的轉子導體在定子旋轉磁場作用下產生電磁力,從而在電機轉軸上形成電磁轉矩,驅動電機旋轉,并且電機旋轉方向與旋轉磁場方向相同。由于三相異步電機的轉子與定子旋轉磁場以相同的方向、不同的轉速旋轉,存在轉差率,所以叫三相異步電機。當導體在磁場內切割磁力線時,在導體內產生感應電流,故此種電機也稱三相感應電機。

圖4 三相異步電機工作原理

為了降低電機的故障率,目前裝備在北汽EC180電動汽車上的驅動電機采用的是無炭刷電機。電機上安裝有霍爾傳感器和64齒的信號盤(圖5),當電機運轉時,霍爾傳感器采集電機信號盤產生的脈沖信號,并將該信號傳遞給驅動電機控制器。

電機繞組內安裝有溫度傳感器,溫度傳感器的作用是檢測電機繞組溫度,當電機繞組溫度超過150 ℃時,電機控制器控制電機減小功率,以避免電機過熱,從而達到延長電機使用壽命的目的。

1.2 電機控制器

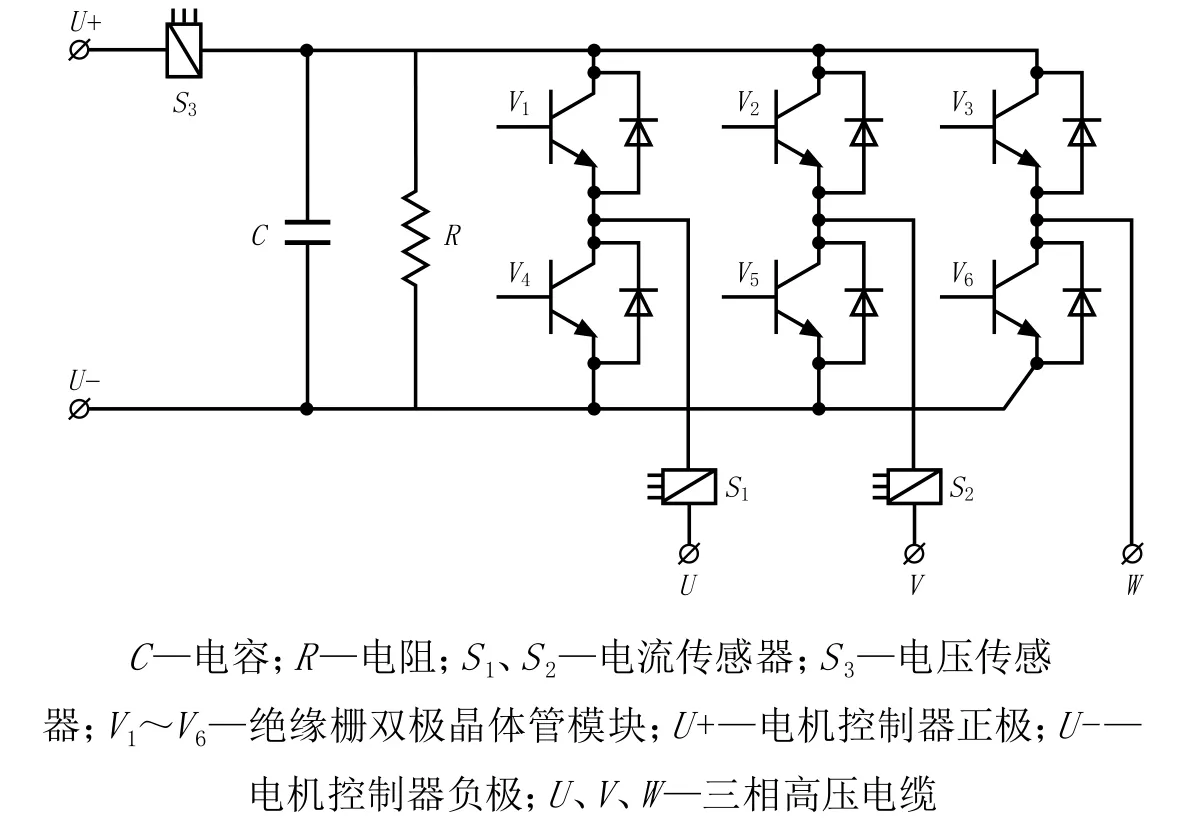

電機控制器(圖6)由雙極晶體管模塊(IGBT)和主控集成電路組成。如圖7所示,電機控制器內集成有電壓傳感器(S3)和電流傳感器(S1、S2)。電壓傳感器檢測供給電機控制器的實際工作電壓,電流傳感器檢測電機的實際工作電流,電機控制器由低壓蓄電池供電(12 V)。當接通電源控制開關時,BMS向電機控制器供電,喚醒電機控制器。

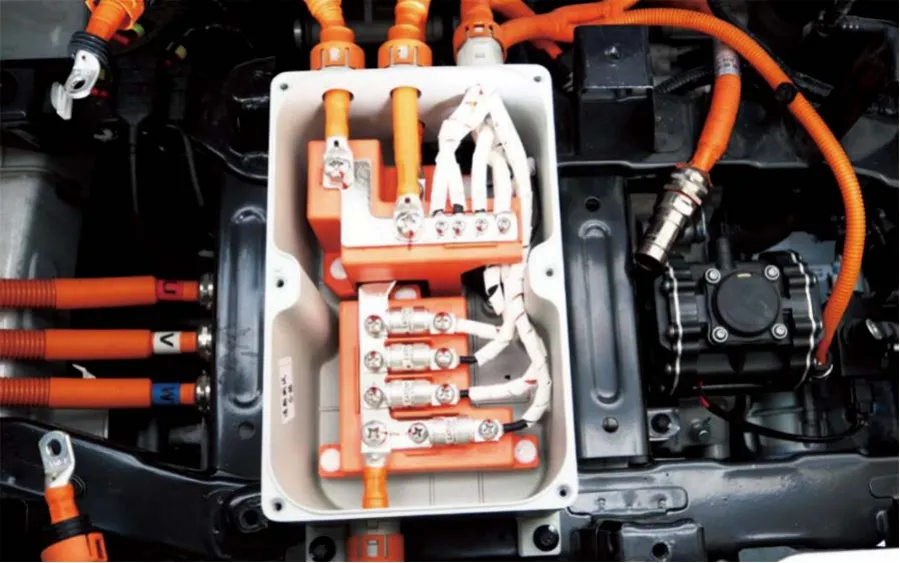

1.3 高壓控制盒

圖5 霍爾傳感器與電機信號盤

圖6 電機控制器

圖7 主控集成電路

高壓控制盒的作用是將動力電池組輸入的高壓直流電分配給全車各高壓電器使用。高壓控制盒(圖8)內有熔絲、加熱繼電器,可實現對高壓用電器的保護及空調制熱控制。

圖8 高壓控制盒

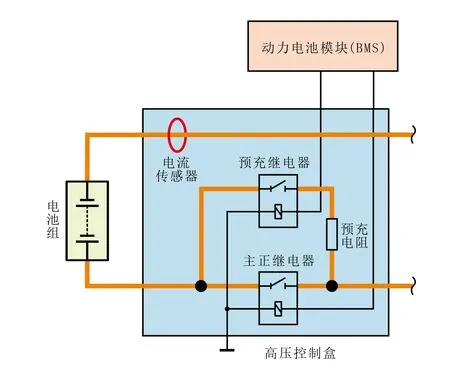

如圖9所示,當駕駛人接通電源控制開關或充電喚醒信號發出時,車輛上電,BMS喚醒,BMS觸發預充繼電器閉合,電池組電流經預充繼電器、預充電阻、高壓控制盒、電機控制器后回到電池組負極。BMS控制器接收到電機控制器的預充完成信號后,確認高壓系統無故障,觸發主正繼電器閉合,主電源接通,電池組開始充放電,高壓系統上電完成。

圖9 高壓控制原理

預充電阻的作用是為防止高壓電接通瞬間大電流產生電弧燒蝕繼電器觸點,同時,減小通電時電流對用電設備的沖擊,保護車載用電設備的安全。

1.4 電力轉換單元(PCU)

電力轉換單元(圖10)集成了車載充電機和直流直流轉換器(DC-DC)。該車動力電池組額定電壓為113.1 V,為保證車輛的正常使用,車輛在充電時,充電樁的充電槍連接至車輛慢充連接口時,車載充電機將充電樁輸進的220 V交流電先降壓,再整流為130 V的直流電為動力電池組充電。

圖10 電力轉換單元

1.5 直流直流轉換器(DC-DC)

電動汽車取消了傳統汽車的發電機,由直流直流轉換器將動力電池的高壓直流電轉換成低壓12 V直流電,保證全車12 V用電設備的用電并為12 V蓄電池充電,直流直流轉換器的工作由動力電池模塊(BMS)控制。

1.6 動力電池組

圖11 動力電池組及相關配置

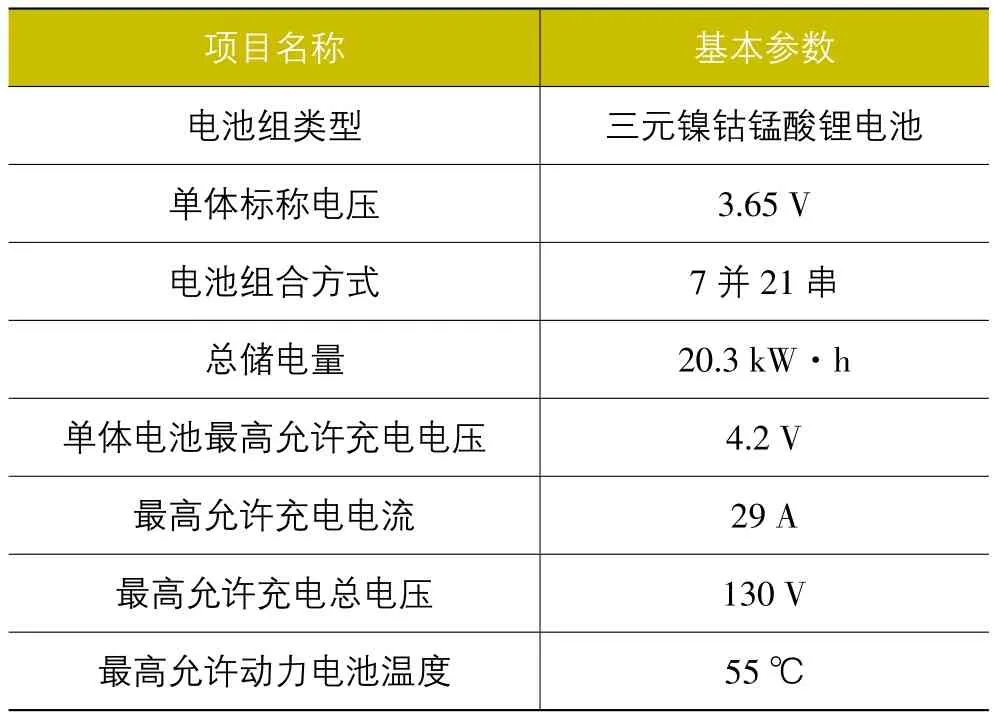

EC180電動汽車動力電池組結構方式為“7并21串”(電芯單體為3.65 V),額定電壓為113.1 V,動力電池組安裝在車內的底板上(圖11),動力電池組相關參數見表1所列。

表1 北汽EC180電動汽車動力電池組相關參數

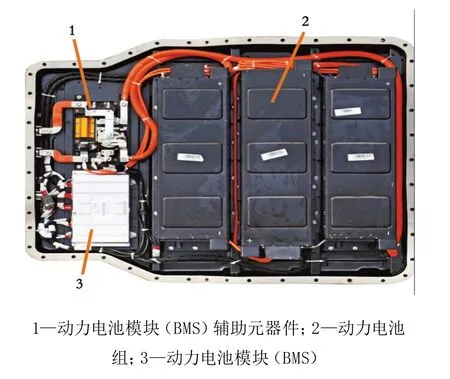

1.7 動力電池模塊(BMS)

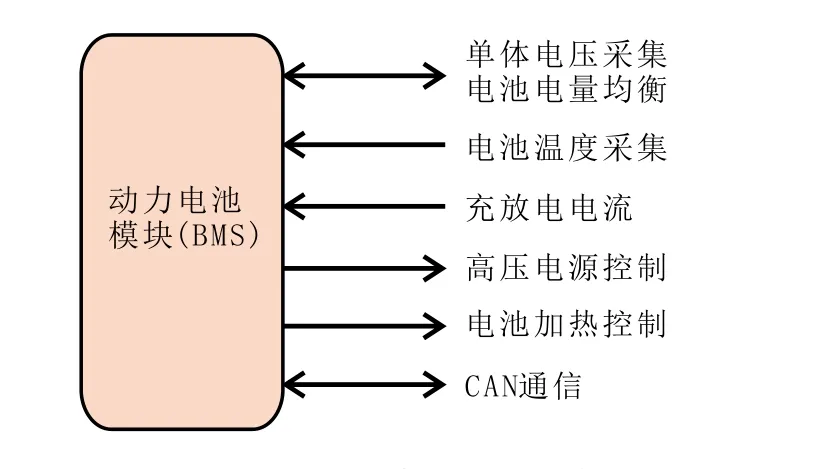

動力電池模塊(BMS)主要功能是通過對動力電池組的工作電壓、工作電流及工作溫度進行檢測(圖12),對動力電池組過壓、欠壓、過流、過高溫和過低溫進行保護,同時,具有對供電繼電器控制、SOC(電量)估算、充放電管理、電量均衡控制及故障報警和處理等功能。此外,動力電池模塊(BMS)還具有對高壓回路絕緣進行檢測和對動力電池加熱的控制功能。

圖12 動力電池模塊(BMS)的作用

1.8 動力電池模塊(BMS)輔助元器件

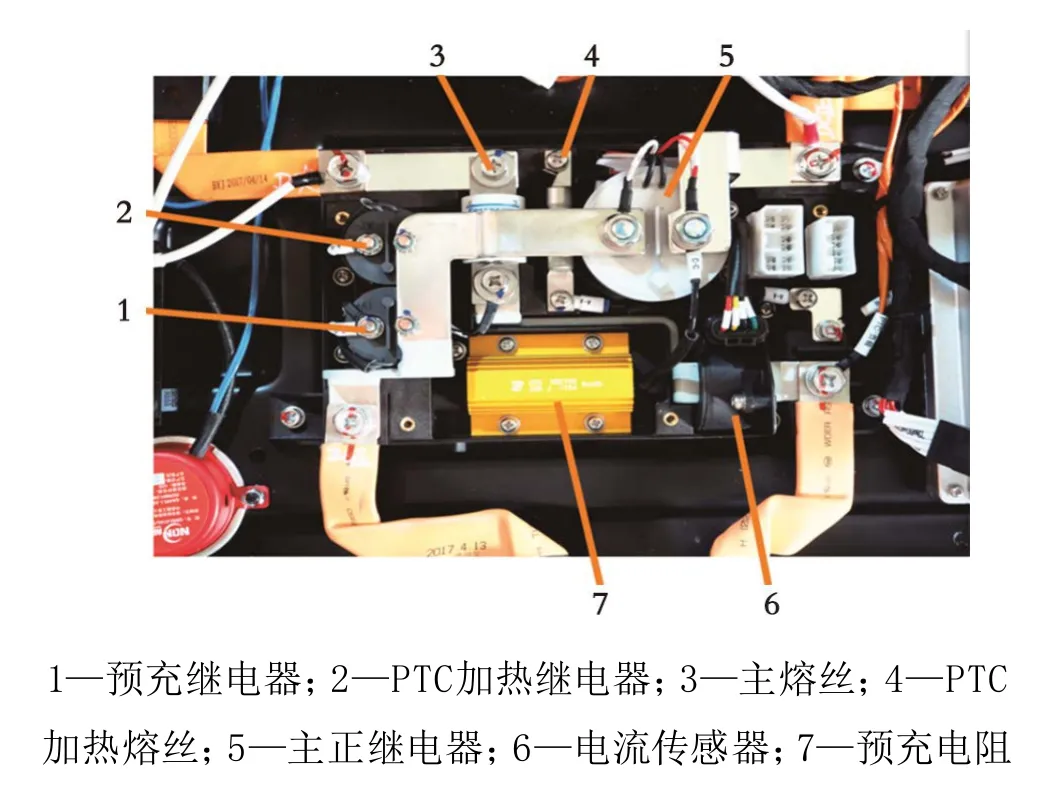

動力電池模塊(BMS)輔助元器件包括有預充繼電器、電池加熱繼電器、電池加熱熔絲、分流器、電流傳感器、接插件等(圖13)。

1.9 PTC加熱元件

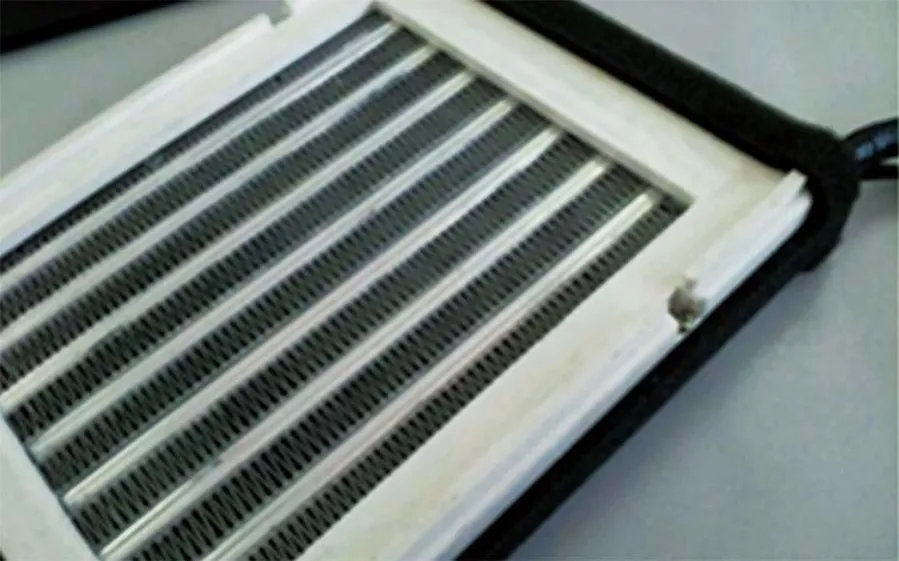

PTC加熱元件由陶瓷發熱元件和鋁管組成(圖14),PTC加熱元件通電后產生熱量,由鼓風機送風經過PTC芯體后加熱空氣,實現車內制暖。

1.10 電動渦旋式空調壓縮機

圖13 動力電池模塊(BMS)輔助元器件

圖14 PTC加熱元件

圖15 電動渦旋式空調壓縮機工作原理

北汽EC180電動汽車空調制冷采用的是電動渦旋式空調壓縮機。電動渦旋式空調壓縮機是由一個固定的漸開線渦旋盤(靜盤)、一個呈偏心回旋平動的漸開線運動渦旋盤(動盤)和三相電機組成。如圖15所示,在吸氣、壓縮、排氣工作過程中,靜盤固定在機架上,動盤由防自轉機構制約的偏心軸驅動,圍繞靜盤基圓中心作小半徑轉動。管路中的氣態制冷劑(制冷劑為R134a)被吸入靜盤外圍,隨著偏心軸的旋轉,在動靜盤噬合所組成的若干個月牙形壓縮腔內被壓縮,然后由靜盤中心部件的軸向孔排出,再通過蒸發箱實現車內空氣的冷熱交換。

該車除空調壓縮機與傳統汽車空調壓縮機不一樣外,空調系統其他部件及制冷原理均與傳統汽車空調系統基本一致。在空調控制上,電動渦旋式空調壓縮機可根據駕駛人設定的溫度自動調整目標轉速,從而調節制冷量,以便節約電能。

2 2017款北汽EC180電動汽車儀表盤充電指示燈長亮故障

故障現象一輛2017款北汽EC180電動汽車,行駛里程僅為341 km,因最高行駛車速為10 km/h,且儀表盤上充電指示燈長亮而進店維修。

故障診斷接車后,維修人員路試進行故障驗證,故障現象確實存在。連接專用故障檢測儀(BDS)進行快速檢測,讀取到動力電池模塊(BMS)存儲有故障代碼“P0A9409 DC-DC故障”。查看數據流,低壓12 V蓄電池顯示電壓為11.79 V,偏低,動力電池電壓顯示為123.26 V,正常。

查閱維修手冊得知,當蓄電池電壓低于12 V并持續到60 s時,動力電池模塊會觸發并生成故障代碼P0A9409。使用蓄電池檢測儀檢測蓄電池,未見異常。目視檢查電機室內各導線連接、高壓線束,均正常。根據故障現象分析,故障原因可能有:高壓電路故障;DC-DC故障;低壓電路故障。

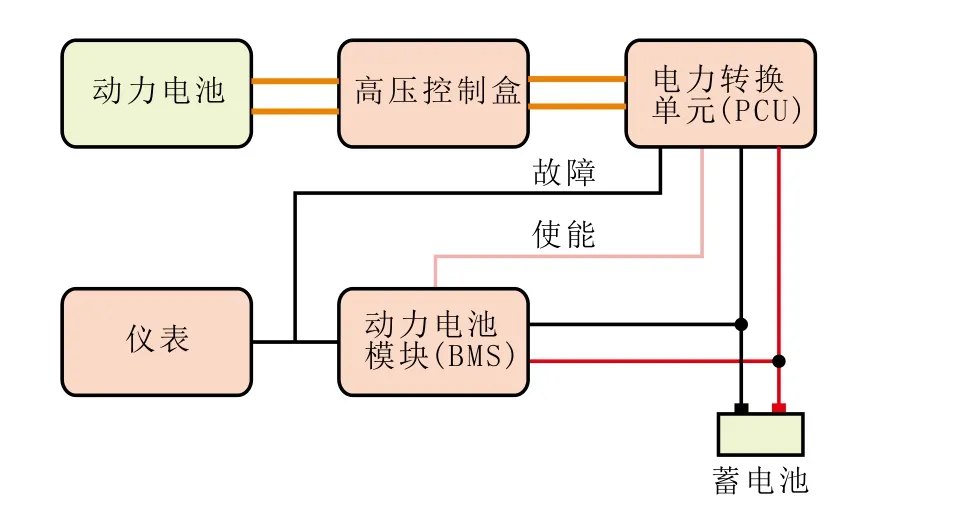

分析該車高壓電與低壓電控制原理(圖16),當BMS接收到電源控制開關接通信號時,BMS隨即向DC-DC發出指令信號,DC-DC開始工作,將高壓直流電轉換為低壓直流電14 V,供全車12 V用電設備使用和為12 V蓄電池充電。如果控制電路或DC-DC出現故障,DC-DC則不工作,同時儀表盤上的充電指示燈被點亮,車輛繼續使用會導致蓄電池虧電。

圖16 高壓電與低壓電控制原理(DC-DC被集成在PCU內)

使用充電機給12 V蓄電池充電,用BDS讀取蓄電池數據流(圖17),接通電源控制開關,蓄電池電壓為12.1 V(正常應為13.5 V~14 V),說明蓄電池未在充電狀態。

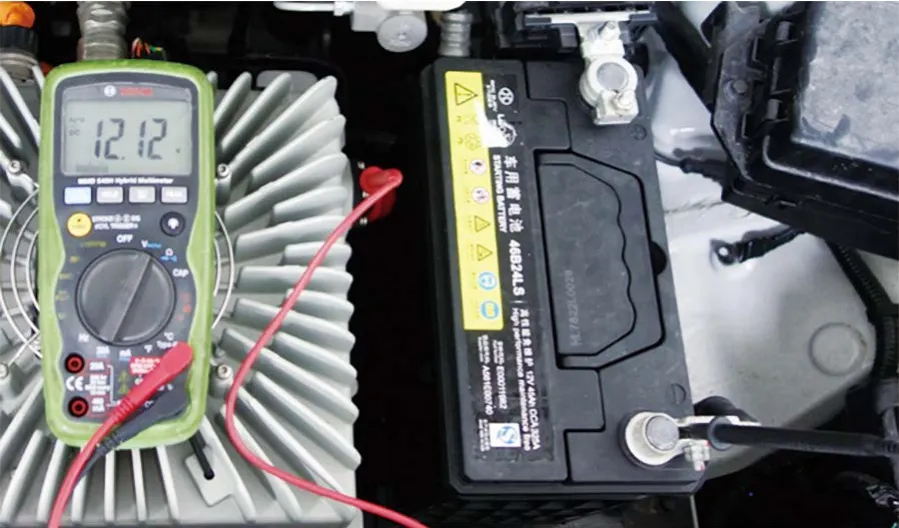

用萬用表測量PCU的12 V電源輸出端子的電壓,為12.12 V(圖18),異常,說明DC-DC未工作或損壞。

關閉電源控制開關,拔下PCU低壓線束導線連接器,根據維修手冊提示,分別測量端子4和端子12與車身之間的電阻(圖19),均為0 Ω,正常;接通電源控制開關,測量端子5的電壓,為11.76 V(圖20),正常,說明BMS指令信號已經發出。

拆下蓄電池負極并等待5 min(電容放電),帶上絕緣手套,拆下高壓控制盒,檢查DC-DC熔絲和高壓電路,正常。檢查至此,初步判斷為DC-DC損壞,需更換PCU。

圖17 讀取蓄電池電壓數據流(截屏)

圖18 測量PCU的12 V電源輸出電壓

圖19 PCU低壓線束導線連接器端子標示

為了確診,維修人員采取了互換方式,將另外一輛正常同款車的PCU裝到故障車上,故障依舊,而將故障車的PCU裝到另一臺同款車上,測量PCU的12 V電源輸出端子的電壓,為14.12 V,表明DC-DC工作正常,由此說明故障車的DC-DC并沒有問題。

圖20 測量PCU低壓線束導線連接器端子5的電壓

重新調整診斷思路,再次對PCU各連接導線和導線連接器進行檢查,當拆下導線連接器橡膠保護套時,發現導線連接器端子5有退針現象(圖21)。由此推斷,該車故障是由于PCU低壓線束導線連接器端子5退針,導致DC-DC無法接收到BMS的指令信號,DC-DC不工作所致;再就是,當蓄電池電壓低于12 V時,全車用電設備無法正常工作,車輛進入跛行模式,且最高車速被限定在10 km/h。

圖21 PCU低壓線束導線連接器端子5退針

故障排除恢復并固定PCU低壓線束導線連接器端子5,用BDS清除故障代碼;接通電源控制開關,再次測量12 V蓄電池電壓,為13.7 V,說明DC-DC工作,路試時一切正常,故障排除。