修井井口機械自動化技術應用現狀及前景展望

高望祺

(大慶油田有限責任公司井下作業分公司,黑龍江大慶 163000)

0 引言

修井是油田建設與生產過程中極具技術復雜性、工序繁瑣性和實施危險性的系統性工作,隨著國內油田勘探開發的不斷深入、開發時間的不斷延長,修井行業作為措施增油的一種工藝方式,在油田開發的中后期顯得尤為重要,任務量逐年增長。為了降低修井工作的勞動強度,提升井口作業的高效性、安全性和穩定性,需要不斷提升井口自動化設備及其發展系統的應用水平。通過自動起下鉆、推起單根、自動上卸扣、自動擺放立柱等工作的機械自動化實施,將井下作業井口操作的流程程序化,實現操作簡單化、效益化和控制精準化的有機統一。

1 實現修井井口機械自動化的必要性和價值

修井作業井口的機械自動化發展是基于傳統井口作業的基本流程,利用自動化技術和智能控制技術,實現起下油管、上卸扣、管柱處理等作業自動化設備與系統的研發、安裝、調試、驗收與體系化應用,從而全面實現了井口操作無人化,達到提升井口作業效率及安全性的目的。總體來說,實施修井井口機械自動化的必要性和價值主要體現在以下2個方面。

(1)在傳統的修井井口作業中,人工操縱下鉆等管柱處理作業的油氣開采深度較淺,而且在實際開采過程中,常規的大型鉆機難以進入,在設備遷移、鉆采成本的控制上存在諸多難點,如果操作不當,甚至會出現油氣資源出砂、出水等不良現象,穩產性和效率性均難以滿足需求。因此通過引入下油管、下卸扣等自動化裝置,將井口作業的控制操作全部由一個智能化遠程操控平臺一體實現,極大拓展了作業的實施深度,減少了地面作業及設備的施工面積,提升了作業的靈活性和穩定性,并降低了人為操作的誤差,帶來了作業成本和作業質量的有效管控。

(2)傳統鉆機人工裝載鉆桿等操作費時、費力、效率低下且存在較大危險性,哪個環節出現紕漏都有可能會造成嚴重的人身傷害事故和財產損失。尤其是在山區、丘陵等起伏地貌的復雜地理環境中,作業效率、安全性和質量都將承受嚴峻的考驗[1]。而通過自動化機械設備及其系統的應用,將極大集成井口作業的工序,避免人工的參與與操作,提升作業安全性和效率性的同時,結合實際的作業需求,通過融入自動上卸扣、動力貓道等自動化輔助技術,能大幅度提升井口作業的環境適應性和操作高效性,帶來修井作業經濟效益、一線員工社會價值的同步提高。

通過修井井口自動化系統的實施,可以通過應用集液平臺、油管油污防噴筒去實現對井口出液的全部收集[2]。進而改變了傳統施工方式下挖循環坑、土堆圍堰等方法,真正實現污油污水不落地的綠色施工開采實施目標。

2 修井井口自動化設備應用的具體內容和技術關鍵點

修井井口自動化設備及其系統應用的關鍵技術,就是將井下作業井口操作的流程進行程序化,用觸控屏、控制手柄指揮“機械手”執行井口作業的每步動作,起下管柱、絲扣松卸、立柱擺放完全由“機械手”自動化完成。其自動化工作內容包括自動起下鉆、自動上卸扣、自動擺放立柱等,可由一整套的管柱處理系統配合井口的自動化工具、操作傳感系統及遠程數字化控制平臺一體集成實現,進而達到鉆井速度及質量的全面化提升。

2.1 自動上卸扣控制系統

傳統的修井作業需要5~6個人才能完成排管、推管卡持管桿以及上卸扣等工作,而該過程不僅修井作業的關鍵環節,而且勞動強度極大、人工操作效率低下,存在有諸多的安全隱患。鑒于人工上卸扣工藝技術的缺陷,可采取自動化的管桿上卸扣裝置,達到作業操作的連貫性、高效性和質量穩定性。

自動化上卸扣裝置基礎為一個安裝有可靈活滑動的移運小車機座,該移運小車的側壁安裝有能夠遠程控制小車的驅動(設置有1個驅動轉軸,驅動轉軸上安裝的齒輪與齒條嚙合進行傳送驅動)。移運小車之上還安裝有1個能后自動升降機械手臂(升降臂由升降基座與小車之間的升降驅動操控,其升降為交叉升降結構),同一升降機座上安裝有1個能夠左右擺動的機架,1個主鉗總成裝置通主鉗前后移動驅動安裝在左右擺動機架上,同時在機架上安裝有1個管桿扶正裝置(通過銷軸安裝在所述左右擺動機架上)和1個防噴裝置[3]。

在運行中,進行遠程操控小車驅動裝置,使移運小車自動向井口中心移動,升降座在升降臂和升降驅動的共同作用下升至油管接箍位置,主鉗總成開始進行卸扣,并自動完成卸扣后管桿的扶正操作,上卸扣作業完成之后,移運小車即可自動復位。整個過程標準化程度和質量穩定性高,而且大大提升了作業效率,減小了人工操作的危險。

2.2 自動下油管控制系統

修井作業的自動化起下油管裝置一般由自鎖式油管吊卡、井口鎖緊裝置和液壓鉗液壓控制系統3個部分構成。其中,自鎖式油管吊卡安裝于吊環內部,井口鎖緊裝置安裝與井口之上(此時卡塊不予安裝鎖緊,待起出油管頭后再進行安裝),其液壓油管鉗系統則由機械手臂、液壓油管鉗、液動吊卡、氣動卡盤等構成(圖1)。該自動化裝置全面避免了修井井口人工抬吊卡、掛吊卡、穿銷子等繁重的人力操作,并通過自鎖式的活動卡板消除傳統的安全隱患。另外,井口的鎖緊裝置還能實現單吊卡起下油管的靈活形式,液控自動化操作代替了人工推動操作,精準性、安全性和效率性得到了極大提升。

(1)起油管。當需要起出井內第一根油管時,自鎖式油管吊卡會對準油管接箍以下油管體,吊卡兩側的活動卡板會在彈簧的彈力下自動將油管擠住.接著打開氣動卡盤,松開管柱并上提,當第二根油管接箍起出井口后,自動頂開4個裝在井口鎖緊裝置上的卡塊,接箍通過后,4個卡塊自動下行回位。當油管接箍與液壓油管鉗上的背鉗頭對齊時,停止起管。這些操作都可在控制室內通過控制液壓鉗的油缸(前進檔、反轉檔、后退檔)進行重復一體的操作,直至起出井內的全部油管。

(2)下油管。在下油管操作中,自鎖式的油管吊卡會自動擠緊油管并吊起,實現油管與井口有效對正,此時操作遠程的電控開關,4個卡塊就會朝上行走并完全打開油管的通道,這時就可以向井內下入第一根油管。待油管的接箍正面對其液壓鉗的背鉗時,操作遠程開關將4個卡自動復位,下放油管的便會被緊鎖裝置進行自動的鎖住[4]。吊卡取下后再將油管橋上的第二油管吊起并與第一根油管實現標準化的對接,液壓鉗抓住油管,并通過遠程操作使油管上扣,一次實現反復下油管操作,直至下入全部油管。

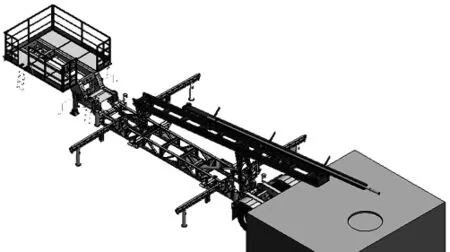

圖1 起下油管裝置的液壓操縱系統

2.3 管柱自動化輸送系統

當下應用最為普遍的管柱自動化系統是利用帶液壓排管架的動力貓道系統設備,其由液壓站、電控柜、鏈傳動機構、滑車機構、本體運行機構、本體液壓缸、機架、舉升機構、V形槽、上卸鉆具機構及鉆具存放板等一體構成,能夠實現鉆桿、鉆鋌、套管等管柱在地面臺架與鉆臺面之間往返輸送(圖2)。

動力貓道坡道可折疊放置在底座上,實現動力貓道主體的一體化運輸,鉆桿架將鉆桿存放并自動運輸到底座上,通過底座中間的溝槽和溝槽內的滑板(滑板帶有鋼絲繩和滑輪設備)將鉆桿運送到傾斜的活動坡道上,活動坡道位于傾斜坡道上,然后通過液壓缸將載有鉆桿的活動坡道舉升到與鉆臺面近似平行的位置。此時鉆臺設備來抓取鉆桿,完成一次鉆桿的運送[5]。

動力貓道的輸送架在回位后能與底座自動平齊,從而大大提升了隨鉆、測井儀器安裝的便易性。如果出現輸送架在高位失去動力的情況,液壓絞車會實現自動剎車,并通過蓄能器達到輸送架的合理下放,直至將輸送架置于低位。該自動化輸送裝置可以通過無線遙控操作實現管柱自動上、下鉆臺,配合緩沖機械手以及PLC程序的優化,能夠靈活控制比例閥開度,進而實現了輸送架的平穩起升、下落和中間過程的快速靈活動作。通過鏈條驅動輸送小車推送管柱,標準自動化工作平穩而有效,因而大大減輕了勞動強度節約運輸成本,提高工作效率。

圖2 液壓動力貓道

3 修井井口機械自動化技術的應用前景

(1)在液壓鉆機的全自動技術優化提升中,為了實現對鉆機的動力供給、整體構造、工具集成等方面智能化提升,起井口作業逐步采取了全液壓動力驅動,并逐步引入柴油發動機與分動箱傳動裝置,進而可通過負載敏感系統進行動力的輸出與控制,在降低液壓馬達負載的情況下,將動力頭運行速度進行了全面的適應性優化。在鉆機的自動化集成上也有了新的發展趨勢,鉆機開始集液壓伸縮式起升油缸、立式管具自動搬運存儲系統、可橫向移動的液壓頂驅系統、井口自動化工具等于一體,不僅大大提升了作業自動化機構的緊湊性和工作銜接緊密性,還極大優化了接單根、起鉆和下鉆的速度,擴大了井口和井下作業的靈活性和穩定性。

(2)為了實現對修井井口作業及其自動化設備運行情況的實時監控,開始逐步引入無線儀表監控井口的數據,并將其同步傳送至遠程控制處理平臺。通過對修井及井下作業信息和數據的全方位把握,結合生產自動化控制模型的全面修正,不僅可以基于操作實際對平臺的自動化水平和遠程操作水平的進行適應性的優化,還可以管控油氣田生產全生命周期的有效成本,進而全面提升油氣田開采經濟效益。

4 結語

修井井口作業是油氣田工程的關鍵組成部分,為了提升修井井口各個作業環節的高效性、質量性、安全性和經濟性,需要結合自動化技術的發展實際,采用緊密度和工作實用性更加的強的自動化設備及系統,實現井口操作無人化,信息采集實時化以及數據分析利用全面化的發展目標,進而為我國油氣能源開采效能的現代化提升奠定堅實的基礎。