HACCP體系在食品行業中的應用研究進展

岑俏媛,向 誠,姚 綴,田興國.3

(1.華南農業大學食品學院,廣東 廣州 510642;2.華南農業大學數學與信息學院,廣東 廣州 510642;3.華南農業大學新農村發展研究院,廣東 廣州 510642)

危害分析和關鍵控制點(Hazard Analysis and Critical Control Point,HACCP)是一種食品安全過程控制體系。《食品工業基礎術語》(GB/T15091-94 2.29)中對其的定義為“生產(加工)安全食品的一種控制手段,對原料、關鍵生產工序及影響產品安全的人為因素進行分析;確定加工過程中的關鍵環節,建立、完善監控過程和監控標準,采取規范的糾正措施”[1]。HACCP體系始于1959年美國Pillsbury公司為實現美國航空航天局(National Aeronautics and Space Administration,NASA)太空食品“零缺陷”而建立的防御體系,其概念在1971年美國食品保護會上首次被提出并且被美國食品與藥品管理局(Food and Drug Administration,FDA)采納[2]。1997年,食品法典委員會(Codex Alimentarius Commission,CAC)修訂發布《HACCP體系及其應用指南》,極大地推動了HACCP體系在全球的普遍應用。2019年,加拿大發布了《加拿大食品安全條例》[3],這個條例與2011年美國發布的《食品安全現代化法案》一脈相承,均要求食品企業建立有書面計劃的HACCP管理體系。1990年,我國首次針對覆蓋農畜果蔬的9種食品加工制定了HACCP體系導則并試行;1997年,國家商檢部門首次強制規定有出口美國業務的水產品加工企業實施HACCP方案;2002年,HACCP體系的認證認可工作正式啟動;2018年,致敏物質管理和預防食品欺詐的內容被加入認證補充要求[4]。由此可見,食品企業全面建立HACCP體系已成全球趨勢。

規范實施HACCP計劃共13個步驟,其中第6~12步即物化生危害及控制、關鍵點控制、關鍵限值與容差、建立CCPs監控程序、建立糾偏措施、審核與驗證、建立文件化信息管理制度,分別對應1999年CAC在《危害分析及關鍵控制點體系應用準則》中確立的HACCP七原則[2]。

與傳統注重終檢的模式不同,HACCP體系覆蓋從原料到消費整個供應鏈,強調全過程控制,將危害扼殺于萌芽狀態,即使出現問題也能及時反饋處理,可最大程度降低風險[5]。該體系強調的全過程控制并不等于平均使力,而是使檢驗員集中精力于危害最易發生的環節,從而達到更有效配置資源的目的。HACCP體系將食品安全責任首先歸于生產企業,這有利于提高公眾對食品安全的信任[6]。特別需要注意的是,HACCP體系實施以滿足良好操作規范(Good Manufacturing Practices,GMP)和衛生標準操作程序(Sanitation Standard Operation Procedure,SSOP)等方案為前提,而且雖然HACCP體系具有適用范圍廣、可隨時接納新研究成果等特點,但對于不同食品或其生產流程出現變化時都需重新制定計劃[7]。

目前,國內學者對于HACCP體系的研究主要集中于體系的具體應用上,其應用覆蓋了從初級農產品的儲運到消費終端整個供應鏈,幾乎各類食品都能找到可切實提高食品企業管理效率、有效抵御風險的可借鑒應用案例;但是HACCP體系的具體應用僅限于某個或某類食品企業,具有一定的片面性;而且對人為操作的依賴性和要求都很高。與國內同類研究相比,國外更重視研究先進技術對于HACCP體系應用的輔助作用,如研發輔助體系或某一步驟應用的工具等以提高HACCP體系應用的效率和準確性、減少人為失誤,而且工具的適用范圍更廣。國內外學者對HACCP體系在中小企業的應用的研究較少,其大多數是應用HACCP原理來指導企業的生產管理;然而全球絕大部分食品企業都是中小型企業,這些企業往往沒有足夠的人力、物力和技術支撐,如果他們完整地按流程應用HACCP體系可能會造成沉重的負擔,卻達不到預期的效果[8]。因此,應用HACCP原理來指導生產管理對于這些中小食品企業而言可能是更高效且合理的選擇。隨著公眾對食品安全的關注度越來越高,研究中小型食品企業HACCP體系的應用模式十分有必要。

1 HACCP與其他食品安全保障體系的關系

在我國,食品生產企業必須通過SC認證才可從事食品生產活動,且產品質量不能低于相應國標,這是從國家層面強制性要求守住的食品安全底線。不同國家有不同國標,不同企業對產品也有不同要求;但是不同國家、不同企業有可能認可同一個能確保產品質量的標準體系,這為產品的自愿性的第三方認證存在開拓了廣闊市場。ISO9000是國際標準化組織頒布的可用于各個行業組建實施和保持質量管理體系的一系列體系標準;ISO22000是國際通用適用于食品鏈中各類組織、專門的食品安全管理體系,ISO22000應用了ISO9000的基本架構,規定了食品安全管理的4項關鍵要素,即相互溝通、體系管理、前提方案(Prerequisite Program,PRP)與操作性前提方案(Operational Prerequisite Program,OPRP)、HACCP原則[9]。其中OPRP與HACCP是為控制針對經危害分析得出產品特定危害,PRP是為維持安全生產必須首先滿足的基本條件和活動。GMP是食品藥品通用的,對食品加工的全過程及涉及到的所有軟硬件都作出了要求,并已成體系的管理規范,是實施HACCP計劃前需完善的前提方案之一[10]。食品加工的第一步是原輔料驗收,作為原輔料的初級農產品在加工前的種收階段還需要有良好農業規范(Good Agricultural Practice,GAP)以保證其品質[11]。SSOP是GMP最關鍵的內容,它強調加工過程中最基本的衛生問題,GMP和SSOP的實施完善了生產條件,可以減少關鍵控制點的個數[12]。由于國際上對于前提方案的要求無統一標準,全球食品安全倡議(Global Food Safety Initiative,GFSI) 并 不 認可ISO22000。因此,食品生產企業食品安全前提方 案(Publicly Available Specification,PAS220)應運而生[13]。PAS220由英國標準協會(British Standard Institution,BSI)發布,它整合完善了各大企業、聯盟的PRPs,但PAS220于2013年作廢,并被ISO/TS22002-1取代。荷蘭食品安全認證基金會(Foundation for Food Safety Certification,FFSC)整合ISO22000、PAS220及一些其他法規,建立了食品安全體系認證 FSSC22000。FSSC22000可滿足各類組織的要求,并由CFSI認證,作為食品安全管理體系基準[14]。GFSI由來自國際組織、政府部門、科研機構、企業等全球食品產業不同部門的專家組成。被GFSI認可的食品安全管理體系代表著最先進的管理水平,得到了全球食品巨頭的普遍認可。其他食品安全保障體系最具代表性的除了Global GAP、FSSC22000外,還有英國零售商協會(British Retail Consortium,BRC)、國 際 食 品 標 準(International Food Standard,IFS)、食品安全與質量認證(Safety Quality Food,SQF)等。ISO22000與FSSC22000 認證對象是不同管理體系,BRC、IFS、SQF針對的是產品和加工過程,所以要求更加詳細嚴苛,但也是以HACCP為核心[15]。HACCP與其他食品安全保障體系的關系如表1所示。

盡管上述食品安全保障體系層層遞進,然而并不意味著體系越復雜越好。體系的選擇應與企業自身條件相匹配,如果企業枉顧自身規模盲目地追求高標準,可能會造成質量成本的浪費甚至得不償失。CHARALAMBOUS等[16]曾對塞浦路斯的各類食品企業(其中97.5%為少于50人的中小規模)進行應用食品安全管理體系的五階段實驗,分別為初始、應用前提方案后、應用HACCP七原則后、應用國標后、應用ISO22000后,結果顯示無論是應用效果還是人員態度都在第三階段達到峰值,態度評價值在第五階段甚至比初始更低。

2 國內HACCP體系研究進展

從農田到餐桌,HACCP體系在食品行業中的應用主要在冷鏈物流、食品加工和餐飲三個領域。

2.1 在冷鏈物流中的應用

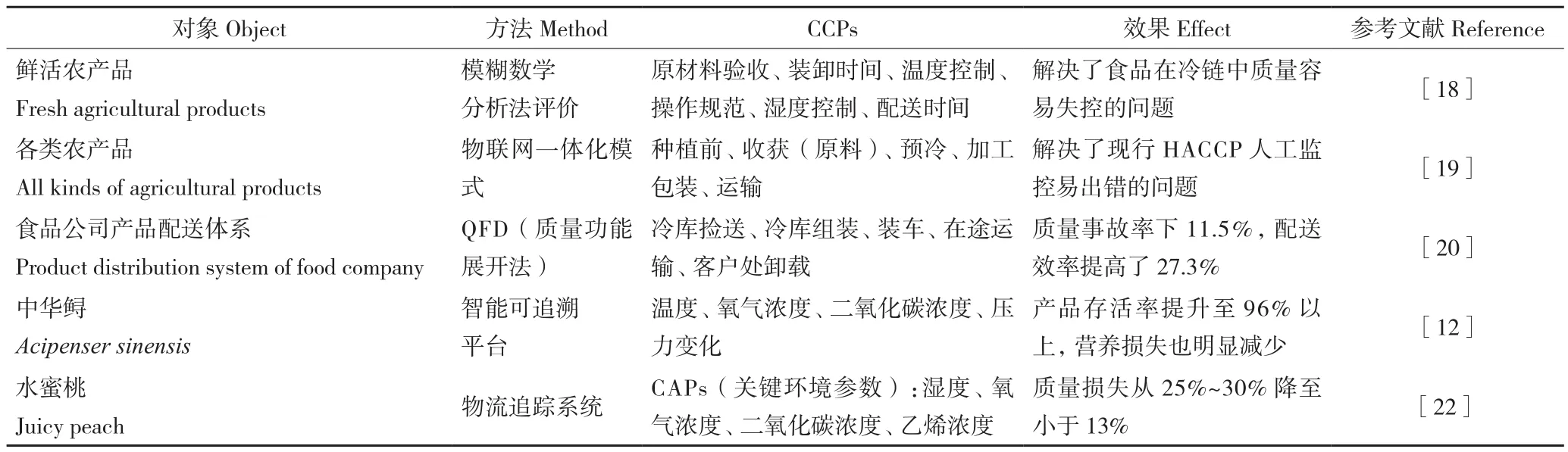

大部分農貿產品具有易腐易損、對時間和環境敏感等特點,特別是鮮活農產品在途運輸需要冷鏈支持。目前,我國的冷鏈物流形勢嚴峻,存在預冷步驟不受重視、冷卻設備和方法落后、相關法規沒有覆蓋全鏈等問題,導致農產品運輸損失嚴重[17]。HACCP體系在冷鏈物流中的應用多與物聯網等技術結合,以實時監控和調節儲運條件參數。付雄建[18]在鮮活農產品冷鏈物流中,實時監控環境氣體成分及溫度和濕度等儲運條件參數,嚴格按照HACCP的每一個步驟構建了全過程質量控制體系,并用模糊數學分析法評價關鍵控制點(Critical Control Points,CCPs)的相對權重,對冷鏈物流服務質量、工作質量、工程質量作出控制,解決了食品在冷鏈中質量容易失控的問題;李玉婷[19]將物聯網一體化模式與HACCP體系有機結合,實現冷鏈運輸中自動采集數據、實時監控、智能調節、預警等功能,解決了現行HACCP體系人工監控易出錯的問題,有效預防農產品交叉污染、保障衛生;賴華平[20]基于HACCP原理,結合冷鏈物流的3Q(Quantity數量、Quality質量、Quick快速)、3T(Time時間、Temperature溫度、Tolerance承受力度)、3P(Produce生產、Processing加工、Packag包裝)、3C(Clean潔凈、Cool低溫、Care小心)、3M(Means載體、Methods方法、Management管理)等5項原則,用QFD質量功能量化顧客需求與各要素的重要程度,有針對性地改進某食品公司的產品配送質控體系,使得產品在配送中的質量事故率下降了11.5%,配送效率提高了27.3%;XIAO等[21]基于HACCP體系并結合無線監控和質量控制模型研發了一個智能可追溯平臺來監控調節中華鱘長途運輸的環境條件,應用后產品存活率提升至96%以上,營養損失也明顯減少;為滿足進口國對于易腐敗產品要求可追溯的前提條件,WANG等[22]結合HACCP管理思想,以水蜜桃為實驗對象建立了一個包括感知、網絡、應用3個單元的物流追蹤系統,該系統可以實時感知環境條件,并根據HACCP計劃自動調節冷鏈儲運參數以控制產品質量變化,應用該系統可使全鏈產品質量損失從25%~30%降至13%以下,并且使產品貨架期延長、質量穩定性提高。HACCP體系在冷鏈物流中的應用實例見表2。

2.2 在食品加工企業中的應用

辛況[23]對我國81家通過HACCP認證的食品加工企業進行問卷調查得出,應用HACCP體系的企業大多具有3個特點:一是超過85%的企業具有出口業務;二是大部分企業位于東部沿海,方便出口;三是多數企業成立于2000—2005年,恰逢中國加入WTO,企業需開拓海外市場。在實施HACCP計劃初期,由于工藝改進等原因在設備等固定資產方面及培訓等人力方面需要大量資金投入,許多中小企業望而卻步;然而這些屬于一次性固定投資,而且通過對樣本企業的成本-效益分析發現,體系實施后僅企業會計效益就已遠高于投入成本,這還沒算上進入高級市場、消費者口碑等帶來的更高效益。

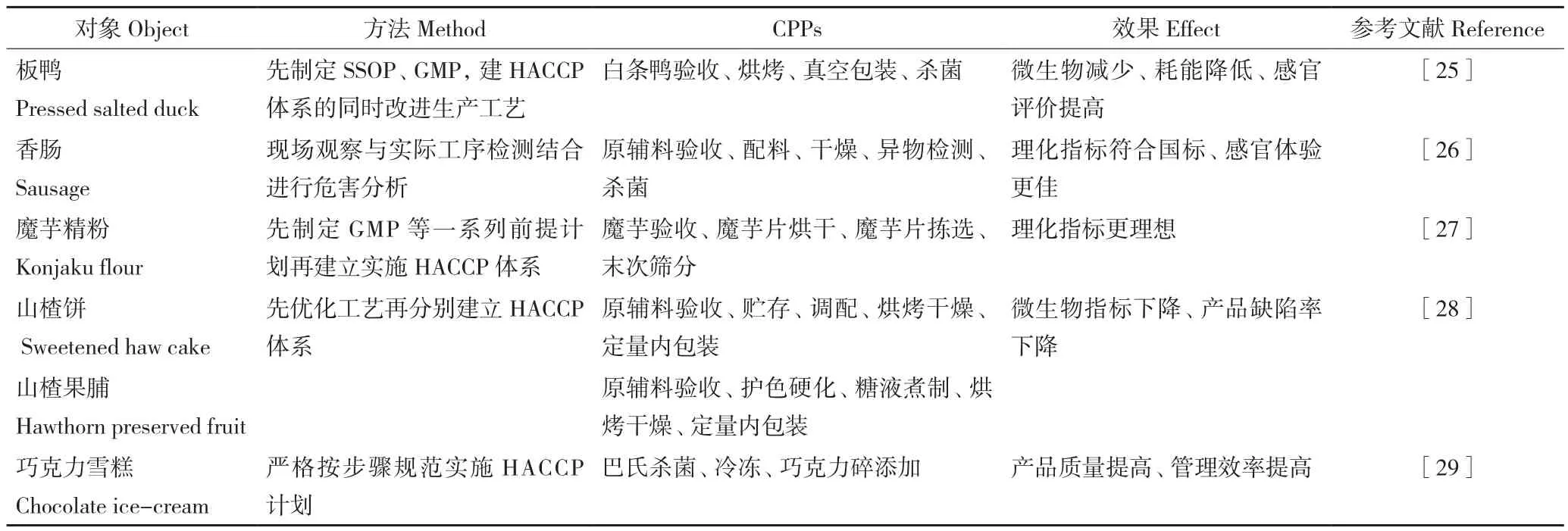

在食品加工生產中應用HACCP體系常與加工工藝改進結合。食品加工工藝中的原料驗收、殺菌、冷卻、包裝和異物檢測等步驟常被確立為CCP,這與TRAFIALEK等[24]的結論相似。李建順[25]為解決板鴨加工設備、工藝落后、管理不規范的問題,在SSOP和GMP的基礎上建立了HACCP體系并改進了生產工藝,實施后原料鴨菌落總數和大腸菌群分別下降20%和50%,成品鴨Pb含量下降67%、菌落總數由5 500 CFU/g降至10 CFU/g以下。徐鑫等[26]為已實施GMP、SSOP的某肉制品廠制定了HACCP計劃,有效保證了香腸制品的質量,成品所有理化指標均符合GB/T23493-2009,色澤、風味等感官體驗更佳。巫彬[27]為魔芋精粉生產制定了前提計劃和HACCP方案并進行了試驗,實驗室驗證結果為農藥殘留檢測從20%陰性提高到全部陰性,黃曲霉素和二氧化硫含量分別由 8.57~13.77 μg/kg、2.05~4.02 g/kg降至全部低于5.0 μg/kg、0.9 g/kg,重金屬含量由高于國標降至低于國標。孫凱婷[28]分別針對山楂餅和山楂果脯生產構建了HACCP體系,根據工藝特點分別確定了關鍵控制點,體系實施后兩種產品質量均得到提高,體系實施后對設備器具、空氣、半成品及成品進行菌落總數和大腸菌群檢測發現微生物指標都有不同程度的下降,產品缺陷率由0.0803次/t降至0.0341次/t,降幅高達57.5%。巧克力雪糕由于營養豐富、pH值呈中性等原因非常利于微生物增值,而且從外觀上很難發現質量問題,LU等[29]在其生產中應用了HACCP體系,有效預防了微生物污染,提高了產品的安全性、品質和管理者的管理效率。HACCP體系在食品加工中的應用實例見表3。

表2 HACCP體系在冷鏈物流中的應用實例Table2 Implementation of HACCP in cold-chain transportation

2.3 在餐飲中的應用

“食用”是食品流通最終也是最重要的環節,目前餐飲行業存在問題主要分布在服務標準化、就餐環境衛生、飯菜安全性3方面。餐飲食品根據加工及食用方式可大致分為生食、熱加工后即食、熱加工后冷卻食用(涼菜)、熱加工后保溫食用(外賣)、熱加工后冷藏食用前復熱5類。修訂后2018年10月1日實施的《餐飲服務食品安全操作規范》將餐飲經營主體分為餐飲服務經營者與單位食堂兩大類[30]。新版《規范》強調餐飲食品加工全程控制,不局限于制作、配送;鼓勵支持經營主體建立食品安全管理體系,落實食品安全主體責任;原料管理方面要求對供方進行審核評價,進貨、入庫需查驗記錄;鼓勵餐飲服務提供者明示公開餐食的主要原料信息和營養信息,提倡減油、減鹽、減糖。HACCP原理與《規范》提出的新要求不謀而合,餐飲行業應用HACCP體系眾望所歸。

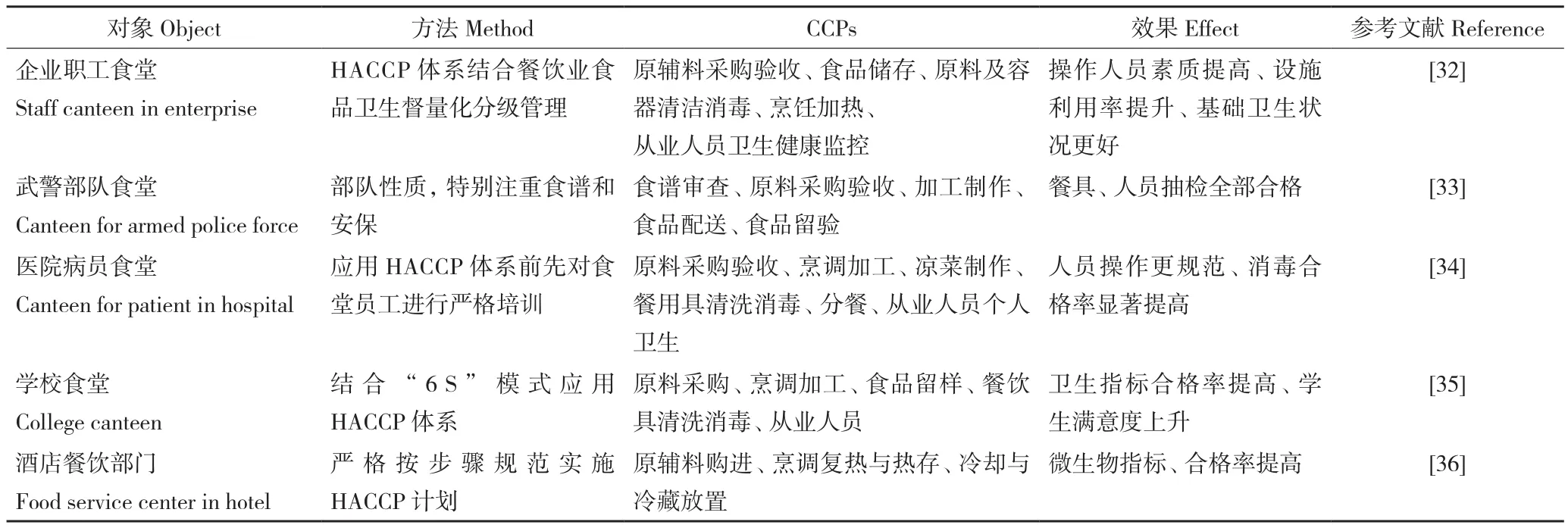

對于食品加工而言,食品加工工廠自動化程度較高,所以流程操作比較規范嚴謹;而餐飲中心人為影響的步驟多,因此,更急需對加工過程進行HACCP管控。DJEKIC等[31]曾在法律強制要求餐飲加工應用HACCP體系前后兩個階段對飯店、咖啡館等5種不同類型提供餐食的餐飲中心進行衛生測評,研究表明體系應用后不同餐飲中心參差不齊的衛生狀況均提升至差不多的理想水平,且食品接觸表面微生物指標對數值總體下降至少 0.7。陳秋生等[32]利用HACCP原理對27家不同規模的企業職工食堂食品安全管理進行改進,體系實施后排氣、冷藏、消毒等設施配備利用率大幅提升,從業人員健康證持證率與衛生知識合格率高達99.36%,加工過程中原料采購驗收、冷藏冷凍儲藏、原料清洗、食物中心溫度的合格率分別由44.44%、59.26%、66.67%、81.84%提高至81.48%、85.16%、88.89%、96.29%。盧愛民等[33]考慮到執行重大任務時武警官兵體能消耗大且不容閃失的特點,針對飲食安全建立了HACCP計劃并將“食譜審查”列入CCPs,同時制定了嚴格的監控措施和糾偏措施,體系實施后順利達成餐具、人員抽檢合格率100%的目標。曹明明等[34]以預防食物中毒為中心,結合HACCP原理與醫院病員食堂實際情況,調整了該食堂食品衛生監管模式,原料驗收、衛生質量等指標合格率都得到提升。戚仁江等[35]將酒店行業常用的六常法(常分類、常整理、常清潔、常維護、常規范、常教育)與HACCP結合應用于學校食堂食品安全管理,結合模式實施后原料采購、成品菜肴、從業人員相關行為、餐飲具消毒、學生滿意度等指標的合格率均有不同程度上升,其中學生對飯菜衛生和口味的滿意度顯著提高。雷燕建[36]立應用HACCP計劃改進了山東中恒酒店集團的食品安全管理體系,體系實施后食品中葡萄球菌、志賀氏菌、沙門氏菌等致病菌均未檢出,食品加工環節中菌落總數顯著降低,大腸桿菌合格率也顯著提高[36]。HACCP體系在餐飲中的應用實例見表4。

表3 HACCP體系在食品加工中的應用實例Table3 Implementation of HACCP in food processing

表4 HACCP體系在餐飲中的應用實例Table4 Implementation of HACCP in catering

3 國外HACCP體系研究進展

3.1 先進技術的輔助作用

國內對于HACCP的研究多偏向于體系在生產管理中的具體應用,國外則偏重研究HACCP與先進技術的結合,使危害識別、監控等步驟更準確、高效,減少人為失誤。與體系在具體生產的應用模式不同,輔助工具有更廣泛的適用范圍。

WALID結合微生物短時富集培養和實時聚合酶鏈反應用于微生物檢測,節省HACCP微生物危害識別分析的時間和人力[37]。MORAN等[38]將過程分析技術(Process Analytical Technology,PAT)和HACCP體系七步驟用于食品生產過程的分析、監控中,實現可實時采集數據、智能感應調控、覆蓋全鏈可追溯、持續驗證等。WANG等[39]設計了一個結合射頻識別(Radio Frequency Identification,RFID)和電子產品代碼(Electronic Product Code,EPC)的供應鏈系譜交互動態探索軟件(SPIDER),該軟件可實現實時監控追蹤和自動匹配分析案例,并已在一家乳制品公司中成功應用。對多數企業來說,應用HACCP體系最難的部分是危害分析,RYU等[40]利用簡單常見的Microsoft Excel軟件探索出一種新的數據分析方法,利用背景信息和數據來計算危害發生的可能性和顯著性,提高了體系應用的效率。KAFETZOPOULOS等[41]以目標達成的程度為評價指標,研發出一種測量HACCP體系應用有效性的工具,數據分析綜合應用了探索性因子分析(Exploratory Factor Analysis,EFA)、驗證性因子分析(Confirmatory Factor Analysis,CFA)、SPSS15和AMOS6,非常適用于公司自檢、HACCP體系驗證。 TRAFIALEK等[42]將人工神經網絡數學模型(Artificial Neural Network,ANN)應用于對HACCP體系描述性信息的分析(信息以食品企業管理者完成的調查問卷為載體),該方法還有將案例識別、歸類的功能,對實施HACCP計劃的準備階段有良好的輔助作用。

3.2 在中小企業的應用

絕大部分食品企業屬于中小規模,即資金不夠雄厚、技術不夠發達、員工數量不多、涉及供應鏈短。隨著人們對食品安全的關注度越來越高以及市場的開拓需求,中小食品企業的食品安全管理急需升級;然而完整地應用HACCP體系對于中小企業來說步驟太多、文件記錄也太冗雜,是一種沉重的負擔甚至得不償失。YANG等[43]調查發現基于HACCP的食品安全管理體系在不同類別的食品中小企業里應用效果都很好,而TOROPILOV等[8]在法律強制要求食品企業應用HACCP體系十幾年后對斯洛伐克企業進行的調查結果顯示,高達90%的經營者表示他們應用體系只是為了滿足法律要求,盡管其中63%企業承認該體系確實對提高食品安全性有幫助。TRM等[44]研究結果可以解釋這個現象,即對HACCP體系的遵從與需要付出的勞動強度呈負相關[44]。DZWOLAK[45]也呼吁在保障食品安全的前提下,HACCP體系在中小食品企業中的應用應適度簡化。

在這方面波蘭的經驗很值得借鑒。歐盟對于其成員國食品企業有強制應用HACCP體系的要求,各國可以基于自己的實際情況制定國標。與大多數國家一樣,波蘭的食品企業也以中小規模為主,自2004年加入歐盟后不斷探索HACCP原則應用的最佳模式,摒棄了大規模食品企業常用的ISO9000框架結構,發展出靈活的五步驟,分別為體系/小組描述(可選)、產品描述(可選)、流程圖、危害分析和CCP確立表格、監控和糾偏表格[46]。其中流程圖和危害分析步驟分別有流程包(Process Pack,PP)和改良版危害分析表格工具輔助,可極大程度提高工作效率,不過工具的應用要求操作者有豐富的食品安全管理工作經驗,這種用戶友好型的應用模式削減了工作過程和文件容量,相比ISO結構更適用于中小企業。TRAFIALEK等[24]也將波蘭作為新歐盟成員國的代表和舊歐盟成員國的代表德國相比較,認為前者的HACCP應用模式更切實可行。

4 結論

HACCP是個高效配置資源、可預防和降低風險的食品安全管理體系,國內對其應用的研究已覆蓋整個供應鏈,各類食品都有值得借鑒的應用成功案例。國外利用先進的技術研發出不少輔助工具,提高了HACCP體系應用的效率和準確性。用HACCP原理來指導食品生產管理對中小食品企業來說非常有效且性價比高,對這方面的研究值得關注。食品企業全面建立HACCP體系已呈全球趨勢,雖然設備改造等短期投入成本高,但長期來看隨著效率提高、質量損失降低,應用HACCP體系才是保障食品安全最省錢的方法。

5 展望

一項基于中國消費者的有關研究表明,消費者對于可追溯的乳制品愿意支付多于普通乳品價格的21.7%[47],對于青菜的食品安全支付溢價甚至可高出原價3.35倍[48],HACCP體系中全程的文件記錄、監控糾偏等非常符合消費者對于可追溯、安全控制的期望。國家企業信用信息公示 平 臺( http://wzj.saic.gov.cn/zcfg /gfxwj/201707/t20170711_267488.html.)、全國人大重點督辦“加強農產品質量安全追溯體系建設”(http://www.moa.gov.cn/ xw/zwdt/201806/t20180629_6153372.htm.)等政策制度使食品生產流通每一環節信息更透明、對產品質量要求更高。消費者的需求和政府部門的要求意味著企業實施HACCP體系符合發展的趨勢,是很有前景的。

目前,國內外對HACCP體系的研究重心分別為體系的具體應用和體系與先進技術的結合,涉及的都是HACCP體系完整、規范的應用。而對于絕大部分企業來講,由于規模小且缺乏技術、資金的支撐,完整地實施HACCP計劃和文件記錄意味著沉重的負擔,甚至適得其反。對于這些企業,應用HACCP原理來指導生產而非應用完整的流程可能更適合、也更高效。然而HACCP在中小企業中的應用相關研究并不多,今后的研究者可更重視這個方面。