循環濕熱老化對T700/TDE86碳纖維復合材料層間斷裂韌度的影響

徐凱龍, 劉璐璐, 趙振華, 雙 超, 陳 偉

(南京航空航天大學 能源與動力學院,航空發動機熱環境與熱結構工業和信息化部重點實驗室,南京 210016)

碳纖維增強樹脂基復合材料(carbon fiber reinforced plastics,CFRP)由于其高比強度、耐腐蝕、抗疲勞性能好及材料的可設計性等特點在現代航空發動機上廣泛應用[1-2]。飛機及發動機在停放和飛行過程中,會受到外部溫度、濕度的影響,復合材料會產生不同程度的循環吸濕-脫濕現象,引起復合材料力學性能的變化[3-6],從而影響飛機在服役過程中的安全性能以及復合材料在飛機上的應用,因此評估濕熱老化后碳纖維復合材料的力學性能具有重要意義。

復合材料在濕熱環境下經受濕度、溫度等聯合作用會導致材料性能退化,是其主要腐蝕失效形式[7]。復合材料在濕熱作用下內部的樹脂基體會吸濕溶脹、增塑、水解,空穴與微裂紋等缺陷會導致積水,樹脂/纖維粘接界面會產生脫粘破壞,進而引起性能的改變[8]。CFRP的吸濕過程主要涉及三個方面:水分子在樹脂基體中的滲透、擴散;水在孔隙、微裂紋和界面脫粘等缺陷中的聚集;水分子沿纖維/基體界面的毛細作用[9]。層合結構復合材料的層間界面結合強度較低[10],容易發生分層破壞,特別是濕熱環境對復合材料的層間界面有破壞作用,表現之一為:基體吸水溶脹,吸濕量遠大于纖維吸濕量,使樹脂基體和纖維的體積膨脹不匹配,導致纖維/基體界面產生剪應力,進而產生微裂紋,導致界面結合力下降[11-12]。

分層破壞是復合材料的主要損傷形式,因此復合材料層間斷裂韌度是復合材料層合板的一個重要力學表征量[13],目前復合材料層合板斷裂韌度測試主要包括Ⅰ型層間斷裂韌度和Ⅱ型層間斷裂韌度測試。矯桂瓊等[14]對80 ℃恒溫濕熱條件下的碳纖維雙馬樹脂復合材料開展Ⅰ型及Ⅱ型層間斷裂韌度實驗,結果發現:Ⅰ型層間斷裂韌度隨吸濕量增加而增大,GIC與吸濕量呈線性關系;Ⅱ型層間斷裂韌度隨吸濕量增加而增長,到達峰值后繼續濕熱老化,其層間斷裂韌度開始降低。張復盛等[15]分別對(70 ℃,RH10%)至飽和吸濕率、干燥處理(50 ℃)和室溫放置十個月等條件下的T300/14C復合材料試樣進行Ⅰ型斷裂韌度實驗,結果表明:吸濕過的試件層間裂紋擴展速率比干燥的低,同時試樣吸水后,由于水分子對環氧樹脂基體的增塑作用,樹脂基的柔韌性明顯增強,導致復合材料層間斷裂韌度大大提高。管國陽等[16]研究吸濕和溫度對T300/5405復合材料混合型層間斷裂韌度試件的影響,發現在吸濕和溫度的雙重作用下,分層尖端存在塑性變形;常溫下吸濕對復合材料的混合層間斷裂韌度的影響沒有高溫下明顯,高溫下吸濕會導致混合層間斷裂韌度顯著上升;單一的溫度對復合材料混合層間斷裂韌度的影響較小,濕度和溫度共同作用對其影響較大。Mohan等[17]發現吸濕后的層合板內部存在游離水或者結合水,導致界面層的黏結劑塑化,從而導致界面層被破壞;吸濕對層合板斷裂韌度有較大影響,Ⅰ型和Ⅱ型斷裂韌度均下降,且Ⅱ型斷裂韌度下降幅度最大可達50%。Todo等[18]研究了碳纖維環氧樹脂復合材料在準靜態和動態載荷下的Ⅱ型層間斷裂行為,發現纖維/基體界面降級使GIIC下降,但樹脂基體增韌則使GIIC增加;并且隨著加載速率增加,GIIC下降。Alessi等[19]對碳纖維層合板進行了水浸法循環濕熱老化實驗,結果表明,循環濕熱老化對基體有塑化效應,并且由于增韌效應和脆化效應的相互平衡,Ⅰ型層間斷裂韌度變化不大。Hashemi等[20]研究了幾何尺寸、加載速率和溫度對碳纖維/聚醚醚酮復合材料Ⅰ、Ⅱ型和混合型層間斷裂韌度的影響,發現溫度的升高提高了復合材料基體的韌度,從而使Ⅰ型層間斷裂韌度上升,相同的溫度也會增加Ⅱ型和混合型的層間斷裂韌度。鄭錫濤等[21]研究循環濕熱老化對HTA/6376復合材料Ⅱ型層間斷裂韌度的影響,研究表明,實驗溫度和水分導致Ⅱ型層間斷裂韌度明顯下降,但顯著提高了Ⅱ型分層擴展速率;Ⅱ型斷裂臨界能量釋放率受濕度的影響比溫度的影響小,Ⅱ型斷裂破壞形式主要為纖維/基體界面脫粘,但濕度對Ⅱ型斷裂韌度的影響并不明顯。Sylvie等[22]研究了濕熱環境對M6/5245C層合板復合材料層間斷裂韌度的影響,分別測試了-50 ℃、20 ℃、80 ℃、120 ℃ 下干態和濕態兩種試件的Ⅰ型層間斷裂韌度,結果表明:IM6/5245C對濕和熱的綜合作用比較敏感;觀察載荷-位移曲線,發現干態試件在-50 ℃時不穩定擴展,而吸濕后的試件在-50 ℃和120 ℃時表現出非穩態擴展。

目前針對濕熱環境下復合材料層間斷裂韌度實驗采用的濕熱老化譜大部分都是單一的溫度或者濕度,且老化周期比較短,而基于循環濕熱、長周期老化譜的實驗研究較少,且復合材料在長時間服役環境中濕、熱均存在,因此有必要開展濕和熱兩種環境因素共同作用下碳纖維復合材料層間斷裂韌度的研究。本工作以T700/TDE-86碳纖維增強樹脂基復合材料為研究對象,進行加速濕熱老化實驗,研究了循環濕熱老化對其Ⅰ型及Ⅱ型層間斷裂韌度的影響。

1 實驗材料與方法

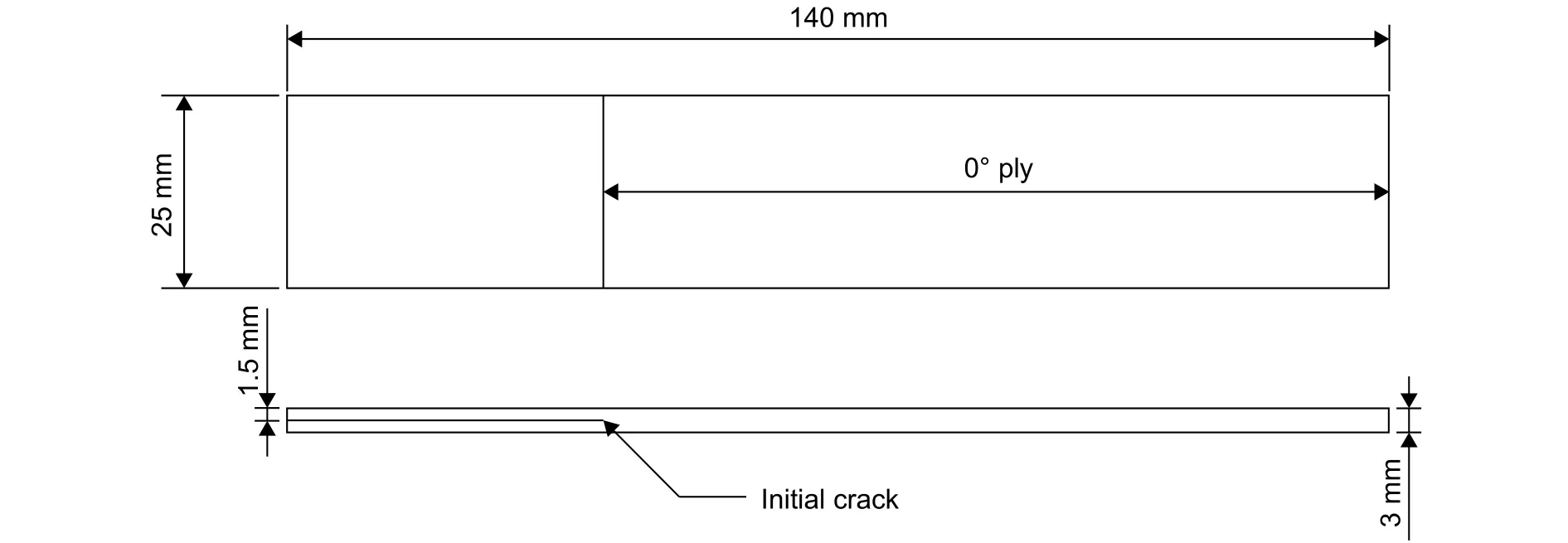

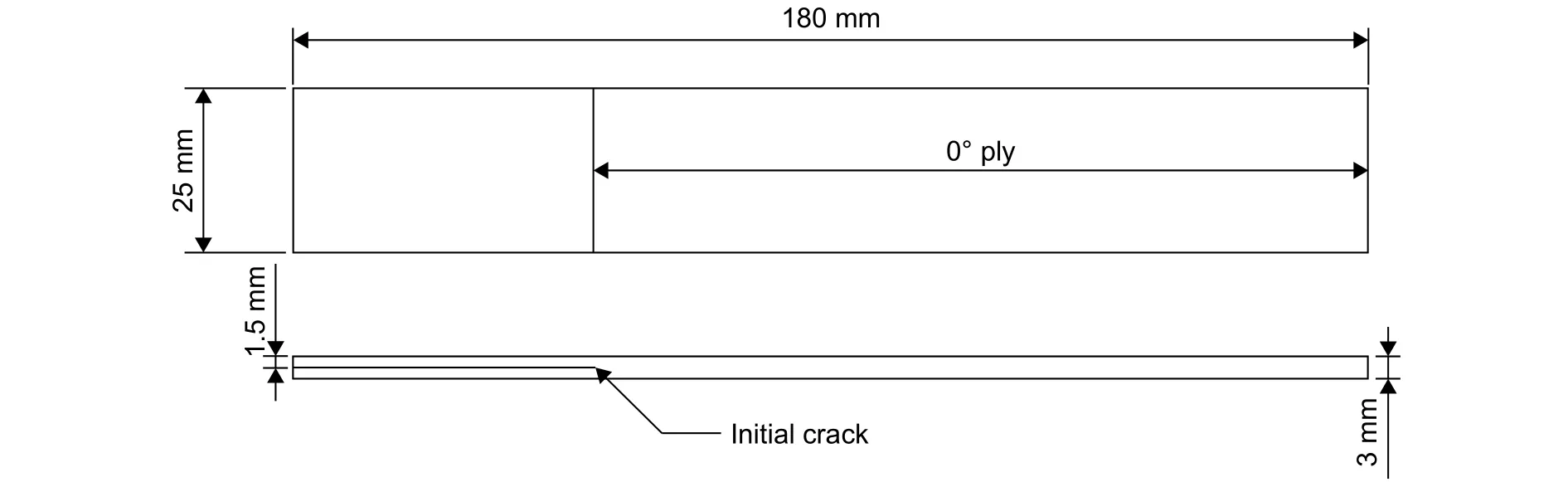

T700/TDE-86碳纖維增強樹脂基復合材料由無錫威盛碳纖維有限公司生產,采用熱壓罐成型,鋪層方式是 [0°]24,共計24層,平均每層厚度為0.125 mm,總厚度為 3 mm,纖維體積分數約為 60%。在T700/TDE-86復合材料固化成型之前,在12層與13層之間鋪入一層聚四氟乙烯(polytetrafluoroethylene,PTFE)薄膜來預制裂紋,薄膜要求必須平整,厚度不超過0.05 mm。

濕熱老化實驗采用李野等[23]編制的循環濕熱老化譜,復合材料層壓板在加速濕熱環境下力學特性和自然環境下力學特性之間有一一對應的關系,得到如下的估算時間加速系數:

式中:K為時間加速系數;t1為實際暴露的時間;t2為加速后的時間;T1,為實際暴露的溫度和相對濕度;T2,為加速環境的溫度和相對濕度;C為實驗系數。

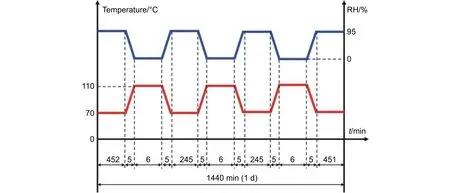

基于上述理論,選取典型城市(北京和廣州)機場環境,考慮飛機飛行間隔以及飛機上升、下滑及高速飛行過程中經歷的環境變化,采用14 d人工加速循環濕熱碳纖維復合材料實驗來模擬其一年的濕熱狀態,其中 24 h(1440 min)為循環濕熱老化譜的一個循環周期(如圖1所示),后續的濕熱老化循環數均以天作為計量單位。濕熱老化譜分三種工況:(1)平行段 1:溫度 70 ℃,相對濕度 95%;(2)平行段 2:溫度 110 ℃,相對濕度 0%;(3)過渡段:溫度在 70~110 ℃ 范圍內上升(或 110~70 ℃ 范圍內下降),相對濕度在95%~0%范圍內下降(或0%~95%范圍內上升)。循環濕熱老化實驗在LRHS-101D-LJS型高低溫交變箱內進行。

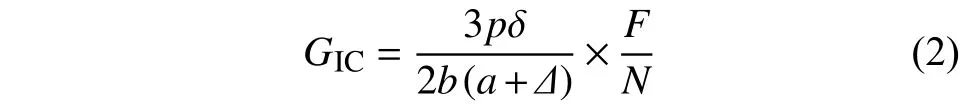

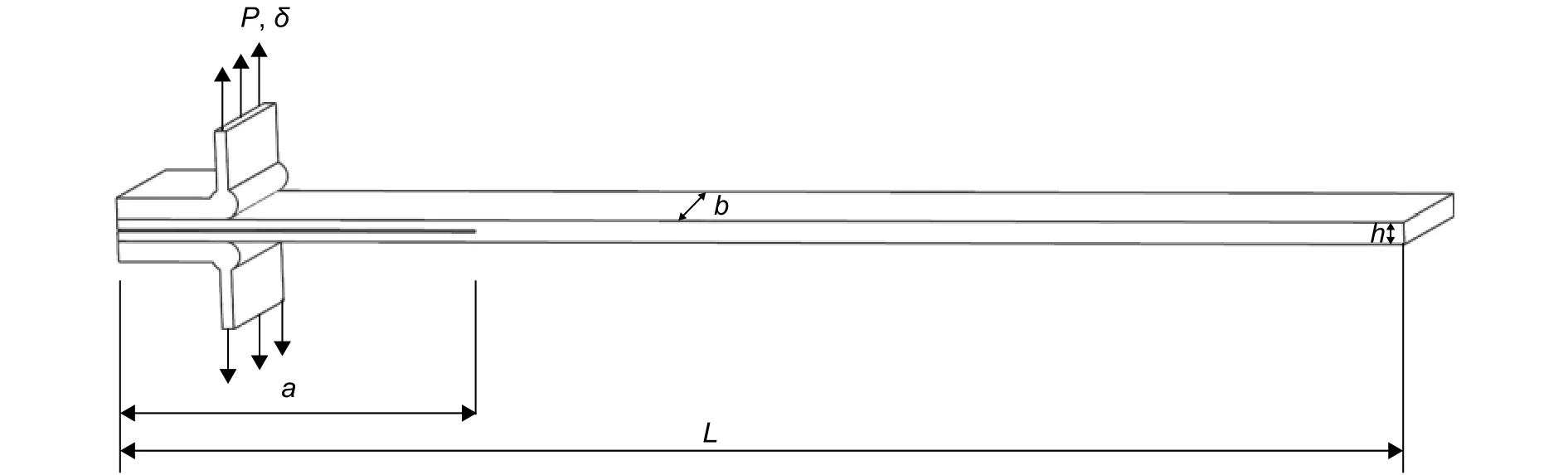

根據 GB/T 28891—2012,在 CMT6503萬能材料試驗機上對循環濕熱老化時間分別為0 d、14 d、70 d、140 d、210 d、280 d 的雙懸臂梁(double cantilever beam,DCB)試樣進行Ⅰ型層間斷裂韌度實驗,加載速率為1 mm/s,DCB試樣幾何尺寸如圖2所示,實驗過程如圖3所示。為降低水分蒸發對實驗結果的影響,需要對取出的試樣立即進行實驗,每個濕熱老化時間下測6個試件取其平均值。采用修正的梁理論(correction of beam theory,CBT)計算Ⅰ型能量釋放率GIC。

式中:F為大位移修正系數;N為加載塊修正系數,這里取,N = 1;GIC為復合材料Ⅰ型斷裂應變能釋放率,J/m2;p為加載點載荷,N;δ為加載點位移,mm;b為試樣寬度,mm;a為有效裂紋長度,mm;Δ 為實驗擬合得到的值,這里取 Δ = 0。式中:F為大位移修正系數;δ為加載點位移,mm;a為有效裂紋長度,mm;l1為琴式鉸鏈軸心到試樣中面的距離,mm。

圖 1 飛機結構復合材料加速循環濕熱老化譜Fig. 1 Cyclic hygrothermal aging spectrum of composite on aircraft structure

圖 2 DCB 試件幾何尺寸Fig. 2 Geometry of DCB specimen

圖 3 DCB 實驗示意圖Fig. 3 Schematic diagram of DCB test

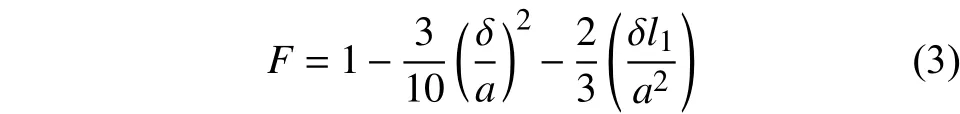

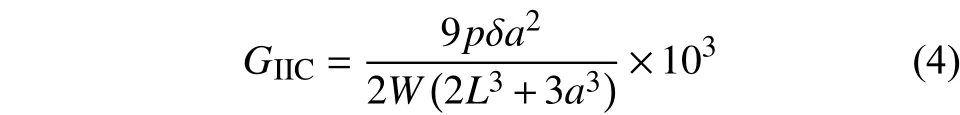

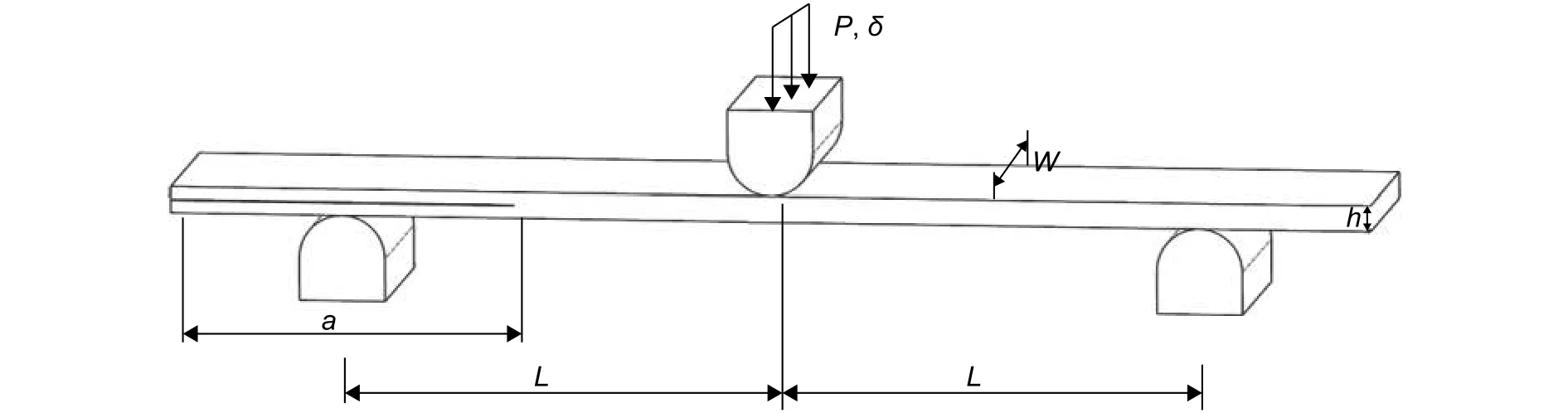

根據 HB 7403—1996,CMT6503在萬能材料試驗機上對循環濕熱老化時間分別為0 d、14 d、70 d、140 d、210 d、280 d 的端部開口彎曲(end notched flexure,ENF)試樣開展Ⅱ型層間斷裂韌度實驗,加載速率為1 mm/min,ENF試樣幾何尺寸如圖4所示,實驗過程如圖5所示。同樣對濕熱老化后的試件立即開展實驗,每個濕熱老化時間下測6個試件取其平均值。Ⅱ型能量釋放率GIIC按以下公式進行計算:

式中:GIIC為濕熱環境下Ⅱ型層間斷裂韌度,J/m2;p為層間裂紋起始擴展的臨界載荷,N;δ為對應于p的試樣加載點撓度,mm;α為裂紋長度,mm;W為試樣寬度,mm;L為測定載荷-撓度曲線時的半跨距,mm。

圖 4 ENF 試件幾何尺寸Fig. 4 Geometry of ENF specimen

圖 5 ENF 實驗示意圖Fig. 5 Schematic diagram of ENF test

2 實驗結果與分析

2.1 Ⅰ型層間斷裂韌度

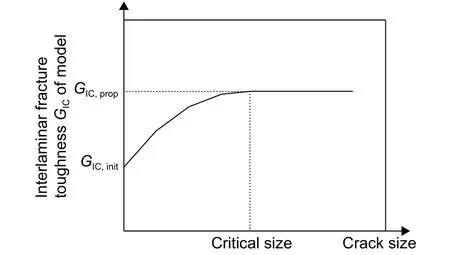

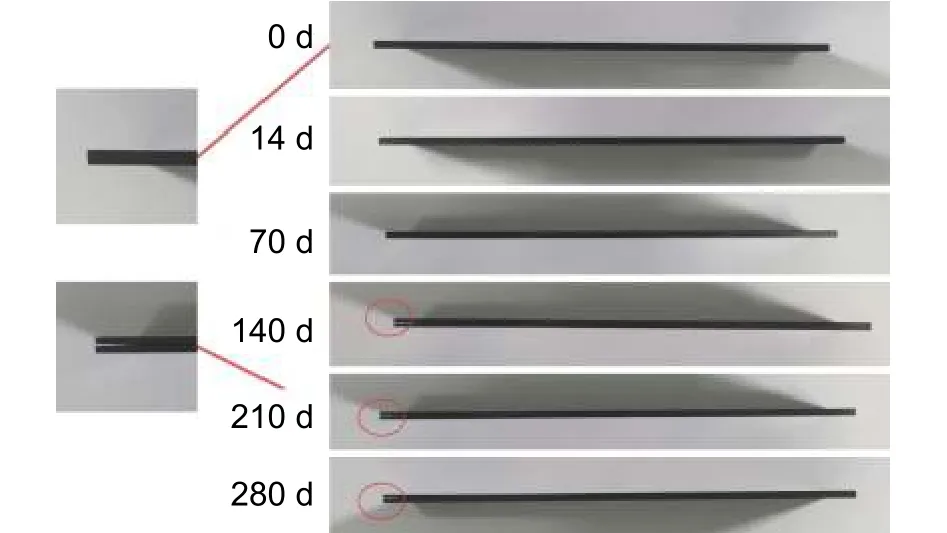

大多數層合板復合材料Ⅰ型斷裂韌度是隨著裂紋擴展而增加的,這種現象被稱為R曲線(resistant curve,R 曲線)[24]。R 曲線中,Ⅰ型斷裂韌度隨裂紋擴展單調遞增直到達到穩定狀態,如圖6所示。本工作循環濕熱老化處理后的試件表現出明顯的R曲線現象。圖7是不同循環濕熱老化天數下T700/TDE86碳纖維復合材料的Ⅰ型層間斷裂韌度GIC與有效裂紋擴展長度的關系曲線。從圖7中可見,除濕熱老化0 d的試件外,所有試樣的初始裂紋擴展的GIC值都相對較低,而后續裂紋擴展的GIC值比較大,并且裂紋擴展過程相對穩定,GIC值沒有出現較大波動。初始裂紋擴展所需的GIC低于后續裂紋擴展所需的GIC的主要原因在于,經過循環濕熱老化處理后的試件,復合材料層間界面內基體吸濕膨脹,促使裂紋上、下表面間距變大,預制裂紋形成肉眼可見的宏觀裂紋,如圖8所示,未經循環濕熱老化(即循環濕熱老化0 d)的試件預制裂紋表面間距很小,肉眼不可見,其在數值上約等于PTFE薄膜的厚度,循環濕熱老化后的試件,如圖 8 中 140 d、210 d、280 d 的試件預制裂紋前端都出現明顯裂紋表面間距,裂紋尖端厚度變厚,與自然形成的裂紋存在較大的幾何尺寸方面的差異,因此在裂紋開始擴展的時候,GIC較低,隨著裂紋繼續擴展,裂紋尖端厚度效應消失,自然形成了裂紋,GIC提高,并逐漸趨向穩定。

圖 6 R 曲線行為示意圖[22]Fig. 6 Diagram about behavior of R curve

圖 7 不同循環濕熱老化天數下 T700/TDE86 復合材料GIC與有效裂紋擴展關系Fig. 7 Relationship between T700/TDE86 composite GIC and effective crack size under different cyclic hygrothermal aging days

圖 8 不同循環濕熱老化天數 T700/TDE86 復合材料 DCB試件的預制裂紋變化形貌Fig. 8 Precast crack morphology of DCB specimen of T700/TDE86 composite with different cyclic hygrothermal aging days

另外,GIC值表現出隨循環濕熱天數的增加而逐漸增大的趨勢,這與實際實驗過程中裂紋上、下表面出現的纖維橋接現象有關。循環濕熱0 d(即未經循環濕熱處理)時,纖維/基體界面結合力沒有受到濕熱環境的干擾,結合力較強,在裂紋擴展過程中沒有出現明顯的纖維橋接現象(見圖9(a));隨著濕熱老化天數的增加,由于纖維/基體界面吸濕膨脹不匹配產生殘余應力,造成微裂紋萌生,裂紋在濕熱應力的促使下擴展,導致基體進一步開裂,界面層脫粘,從而造成纖維橋接現象的出現。值得注意的是,隨著濕熱天數的增加,裂紋上、下表面之間的纖維橋接數量逐漸增加,纖維密度也由疏變密(見圖 9(b)~9(f)),纖維橋接現象增加了裂紋上、下表面的接觸面積,加劇了裂紋擴展的阻力,具體表現為 GIC值的逐漸增加。Spearing等[25]在Ⅰ型層間斷裂韌度的實驗中也觀察到纖維橋接現象,并認為橫跨在分層界面之間的纖維橋接是導致斷裂韌度增加的主要原因。

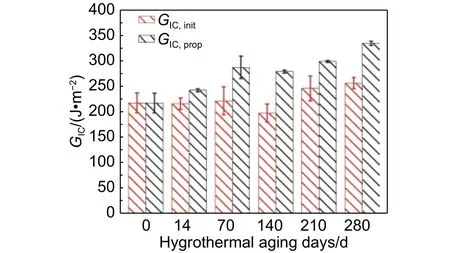

由于R曲線效應影響,裂紋起始擴展能量釋放率(GIC,init)與裂紋穩態擴展能量釋放率(GIC,prop)存在較大差異,圖10給出了T700/TDE86復合材料裂紋起始擴展能量釋放率與裂紋穩態擴展能量釋放率的柱狀圖。其中循環濕熱老化為0 d的T700/TDE86復合材料GIC,init與GIC,prop相同,也就是說,未濕熱的復合材料從裂紋起始擴展到裂紋穩定擴展過程中,能量釋放率無太大波動,R曲線效應不明顯,并且 GIC,init、GIC,prop值均為最低,為 217.6 J/m2。隨著循環濕熱天數增加,T700/TDE86復合材料開始出現明顯的R曲線效應,且GIC,init呈現增大趨勢,濕熱 280 d T700/TDE86 的 GIC,init到達最大值,為 256.6 J/m2,較濕熱 0 d 的試件提高了 17.92%。隨著循環濕熱老化天數增加,GIC,prop同樣呈現出逐漸增加的趨勢,循環濕熱280 d的T700/TDE86試件GIC,prop值為最大值,較循環濕熱0 d的試件提高了53.63%,達到334.30 J/m2。盡管循環濕熱過后T700/TDE86碳纖維復合材料的GIC,prop明顯高于GIC,init,但是兩者表現出相同的趨勢,即隨著濕熱老化天數的增加,T700/TDE86碳纖維復合材料的Ⅰ型斷裂韌度逐漸增大。

2.2 Ⅱ型層間斷裂韌度

圖 10 不同循環濕熱老化天數 T700/TDE86 碳纖維復合材料Ⅰ型層間斷裂韌度Fig. 10 Mode Ⅰ interlaminar fracture toughness of T700/TDE86 composite with different cyclic hygrothermal aging days

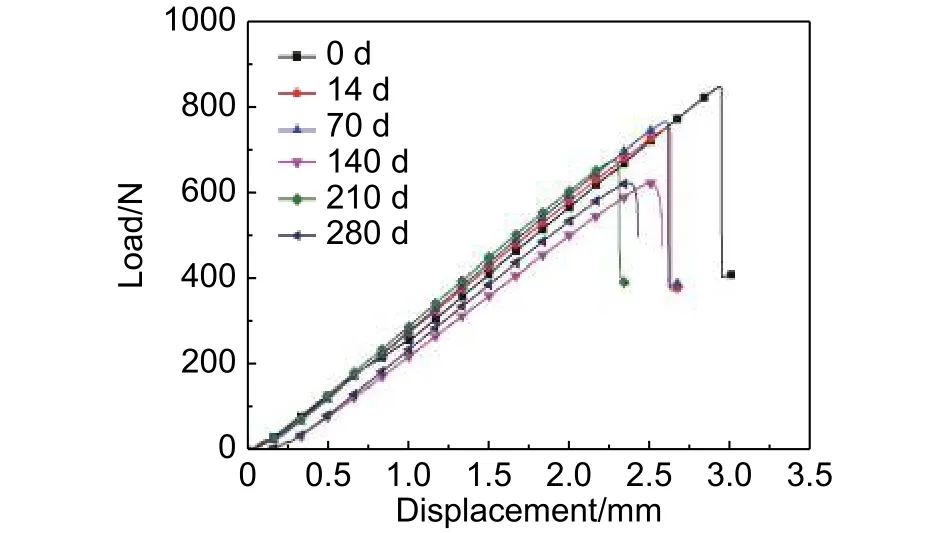

圖11 所示的是T700/TDE86碳纖維復合材料的GIIC載荷-位移曲線。從圖11中可以看出,在每次加載過程中,所有試件的載荷-位移曲線在起始加載階段均為線性,隨著加載位移增加,載荷也相應增大,當載荷達到最大值時,載荷突然發生驟降,這是因為載荷達到最大值之后,ENF試件層間界面剪切方向的強度達到其臨界值,誘導上、下界面發生相對滑動,也就是說,裂紋在此時發生擴展。同時,從圖11中明顯可見,隨著循環濕熱天數的增加,ENF試件峰值載荷對應的位移在不斷減小,這表明,隨著循環濕熱天數增加,T700/TDE86碳纖維復合材料層間的裂紋更容易發生剪切破壞,層間界面只需較小的能量就能發生剪切失效,使得復合材料的Ⅱ型層間斷裂韌度更低。

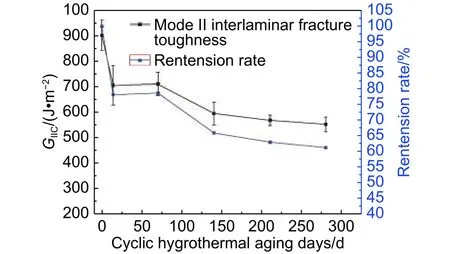

圖12所示的是T700/TDE86碳纖維復合材料的Ⅱ型層間斷裂韌度與循環濕熱老化天數的關系曲線。由圖12中可見,隨著循環濕熱天數的遞增,GIIC值呈現階梯狀下降的趨勢。其中循環濕熱為0 d(即未經循環濕熱處理)時,試件的GIIC值最大,為 904.12 J/m2,隨著循環濕熱天數遞增,GIIC呈現逐漸下降的趨勢,其中值得注意的是,當循環濕熱天數為14 d時,GIIC值下降最多,為21.68%,這主要是因為T700/TDE86復合材料在循環濕熱前期未達到飽和吸濕率,以吸濕作為主要濕熱形式,吸濕量增加,會使復合材料界面的基體發生溶脹,由此會對界面產生一個剪應力,當剪應力大于界面的粘合力時,會引起界面脫粘破壞,從而導致界面不能有效的傳遞載荷,宏觀表現就是GIIC值變小,隨著循環濕熱天數持續遞增,當循環濕熱天數為70 d時,相較循環濕熱14 d而言,GIIC值有少許回升,主要是由于此時,復合材料達到飽和吸濕率,基體吸濕增塑,使得基體韌性上升。循環濕熱140~280 d這一階段,GIIC值以3%~4%的幅度緩慢下降,可能是復合材料基體內部由于吸濕、高溫等環境因素導致的微裂紋擴展、界面脫粘等損傷數量逐漸趨于飽和值,表現為GIIC值下降速率變緩。同時,從圖12還可以發現,GIIC值保留率從最初的100%下降到61.34%,這表明,隨著循環濕熱天數增加,T700/TDE86碳纖維復合材料Ⅱ型斷裂韌度逐步減小。

圖 11 不同循環濕熱老化天數Ⅱ型層間斷裂韌度實驗載荷-位移曲線Fig. 11 Load-displacement curve of mode Ⅱ interlaminar fracture toughness of composite with different cyclic hygrothermal aging days

圖 12 Ⅱ型層間斷裂能量釋放率和保留率隨循環濕熱老化天數的變化Fig. 12 Vary of mode Ⅱ interlaminar fracture toughness and retention rate with different cyclic hygrothermal aging days

3 結論

(1)T700/TDE86碳纖維復合材料Ⅰ型層間斷裂韌度經循環濕熱老化之后,出現明顯的R曲線效應,且隨著循環濕熱老化天數增加,裂紋初始擴展能量釋放率(GIC,init)與裂紋穩態擴展能量釋放率(GIC,prop)均大幅提高。

(2)T700/TDE86碳纖維復合材料Ⅱ型層間斷裂韌度經循環濕熱老化之后明顯下降,且隨著循環濕熱老化天數的增加,Ⅱ型層間斷裂韌度呈現階梯形下降趨勢,且濕熱老化前期下降幅度最大,為21.68%,循環濕熱老化后期,下降幅度趨于平緩。