超超臨界機組鍋爐高溫再熱器泄漏原因分析

宮偉基

摘 要:通過對某超超臨界機組鍋爐高溫再熱器泄漏原因進行分析,通過蠕脹測量、壁溫查閱、異物排查、氧化皮檢測和取樣化學成分檢測、金相分析、機械性能檢測,認為管圈存在氧化皮堆積,造成介質流量減少,對管壁冷卻能力下降,管子發生低于相變溫度的超溫,組織老化,析出σ相,碳化物長大,抗拉強度下降,引起長時過熱爆管。

關鍵詞:高溫再熱器;泄漏;分析

中圖分類號:TK229.2 文獻標識碼:A 文章編號:1671-2064(2019)12-0178-02

1 設備概況

某超超臨界機組三大主機均由東方電氣集團設計制造,配置單爐膛鍋爐,前后墻對沖低NOX旋流燃燒,鍋爐型號DG3033/26.15-Ⅱ1,2012年12月投產,至2016年4月7日,累計運行2萬小時。高溫再熱器布置于高溫過熱器后的水平煙道內,共74屏,每屏16管圈,管屏呈U型,外3圈為HR3C材料,其余入口管段材質為TP347HFG,出口段材質為SUP304H。

2 泄漏情況

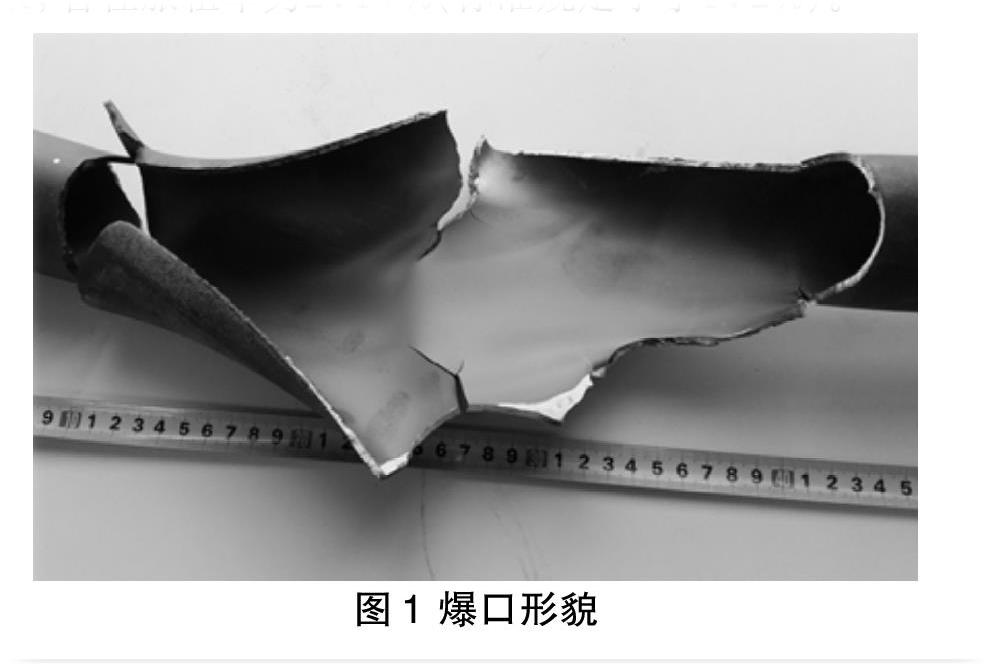

2016年4月7日,#1機組四管泄漏檢測裝置報警。現場檢查,判斷高再受熱面泄漏。停爐檢查發現高再左數第40屏外數第13根管圈(簡稱40-13,下同)在高再出口距頂棚約1.2m處(SUPER304H φ50.8×3.5)發生爆管,爆口長度約300mm,最大開度140mm,爆口處管段發生嚴重變形,爆口處管子壁厚減薄不明顯,爆口邊緣存在沿管子軸向的氧化皮開裂,爆口附近管徑脹粗,如圖1。

3 檢查及取樣檢驗

3.1 蠕脹測量情況

爆管附近處管徑脹粗量為4.52%。距離爆口1m處的管徑管徑脹粗量為2.4%(標準值小于4.5%)。

對高再出口左數22至58管排全面外觀檢查并測量蠕脹,除40-13管圈爆口附近外,其余管子未發現明顯脹粗現象。

對40-13管圈出口異種鋼接頭進行檢查,SUPER304H側直徑為50.9mm,未發生明顯蠕脹現象。T92側管子氧化皮較厚,管子顏色發黑,直徑為51.9mm,存在明顯的蠕脹現象,管徑脹粗率為2.17%(標準規定小于1.2%)。

3.2 壁溫查閱情況

查閱高再左數第40屏自2016年1月至2016年4月時間段內壁溫曲線,壁溫測點測點均未超過620℃,未出現過壁溫超限值現象。

3.3 異物排查情況

自高再40-13和40-12入口管對40屏入口小集箱進行了內窺鏡檢查,未發現異物。將高再40-13爆口管整圈割下,檢查管內及彎頭處,未發現異物。高再入口大聯箱及小聯箱2014年10月已進行全面檢查,存在異物的可能性較小。

3.4 氧化皮檢測情況

對高再所有管屏前后彎頭進行了氧化皮檢測,并對檢測值最大的4根管子割管驗證,前彎頭氧化皮堆積量均未超過管徑的1/3。

#1爐先后于2014年3月、2015年10月對高再全部彎頭進行了氧化皮檢測,歷次檢測均未發現40-13管圈彎頭存在氧化皮堆積現象,該管圈未進行過氧化皮清理工作。

3.5 近期鍋爐啟停情況

查閱2016年1月28日停機歷史曲線,停機后悶爐時間為72小時,72小時后強制通風。悶爐時間符合反措要求。

查閱2016年02月16日鍋爐啟動歷史曲線,沖轉前機組汽溫溫升率為0.77℃/min,沖轉至鍋爐轉干態階段,汽溫溫升率分別為0.28℃/min、0.33℃/min。小于鍋爐廠的要求標準值1.5℃/min。

3.6 取樣檢驗結果

3.6.1 化學成分檢測

對泄漏管進行化學成分檢測,發現高再40-13材質(SUPER304H、TP347HFG)符合標準要求。

3.6.2 金相檢驗

(1)40-13。1)出口段爆口SUPER304H管金相組織為奧氏體、碳化物和析出σ相,碳化物尺寸較大,如圖2。2)出口段爆口下300mm處SUPER304H管向火面金相組織為奧氏體、碳化物和析出σ相,碳化物尺寸較大,彌散分布;背火面金相組織為氏體、碳化物,碳化物彌散分布,如圖3。3)出口大包T92管金相組織為回火馬氏體和碳化物,馬氏體位向分散,碳化物顆粒彌散分布,晶界上的碳化物顆粒較大,老化級別3-4級,如圖4。4)入口段SUPER304H管金相組織為奧氏體、碳化物,晶界上碳化物較大,如圖5。

(2)40-12。1)出口段SUPER304H管金相組織為奧氏體、碳化物,個別碳化物尺寸較大,主要沿晶界分布;2)入口段TP347HFG金相組織為奧氏體、孿晶和碳化物。

3.6.3 硬度檢驗

40-13根出口段(大包SA-213T92)布氏硬度值為HB183、183、180、176、173,平均值HB179;DL/T438-2009《火力發電廠金屬技術監督規程》規定:SA-213T92硬度值為180-250HB,左數第40排外數第13根出口段(大包SA-213T92)布氏硬度值低于下限。

3.6.4 機械性能試驗

對40-13泄漏管及附近管段取樣進行機械性能試驗,結果如表1。

由表中數據可見,40-13爆口上管段(SUPER304H)向火面抗拉強度接近標準下限,T92管抗拉強度低于標準要求,其余管段抗拉強度符合標準要求。

4 原因分析

(1)綜合以上各項檢查、檢驗結果,排除了管材質量因素,泄漏原因確定為長時過熱爆管。(2)因脹粗及爆管僅發生在高再40-13管上,其它管未發現過熱及超溫現象,排除了煙溫高及設計因素造成的爆管,確定爆管是因蒸汽側流量低導致。(3)導致蒸汽側流量低的可能原因有:氧化皮堵塞或異物堵塞。1)異物堵塞。對高再40-13爆口管及入口聯箱用內窺鏡進行了檢查,未發現異物;爐內管系在割管后檢查亦未發現異物,但因爆口較大,若管內有異物不排除被蒸汽吹走的可能性。2)氧化皮堵塞。發生爆管的40-13管圈在歷次氧化皮檢查中均未有氧化皮堆積現象的記錄,未進行過割管清理氧化皮工作,分析該管圈在泄漏之前可能發生了氧化皮堆積,但未完全堵塞管圈,從而導致管系長時過熱。

綜上所述,通過全面排查后分析本次爆管的原因為:

40-13管圈存在氧化皮堆積,造成介質流量減少,對管壁冷卻能力下降,管子發生低于相變溫度的超溫,組織老化,析出σ相,碳化物長大,抗拉強度下降,引起長時過熱爆管。

5 建議

增加高再40-12、40-13出口管壁溫測點,運行中加強對壁溫的監視。恢復屏過區域IK01-IK10長吹灰器運行,提高屏過受熱面吸熱量,降低爐膛出口溫度,以降低再熱器減溫水的投入量。提高氧化皮檢測頻次,利用檢修機會,對高再進行全面的氧化皮檢測,發現氧化皮沉積量超標,及時加以清除。

參考文獻

[1] 電力行業電站金屬標準化技術委員會.18Cr-8Ni系列奧氏體不銹鋼鍋爐管顯微組織老化評級標準:DL/T 1422-2015[S].北京:中國電力出版社,2014.

[2] 張磊.超超臨界機組鍋爐后屏過熱器泄漏原因分析和處理[J].熱力發電,2008,37(3):43-44.

[3] 張成.火電廠高溫過熱器泄漏原因分析及防范[J].江西電力職業技術學院學報.2015,(1):19-21.