風城油田超稠油采出水處理工藝及應用

張志慶

(中油(新疆)石油工程有限公司)

0 引 言

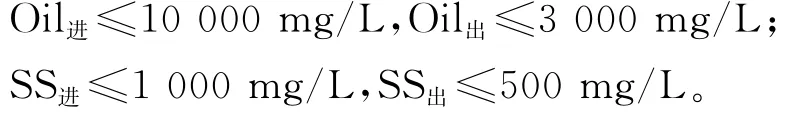

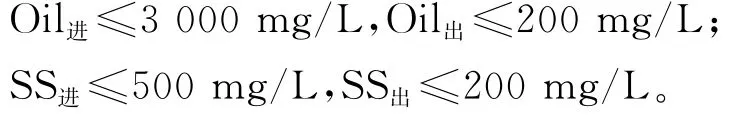

風城2號超稠油聯合處理站于2013年建成投產,主要承擔著217國道以東油區稠油及采出水處理任務[1]。采出水處理系統設計規模為40 000 m3/d,裝置處理能力2 000 m3/h,選用“離子調整旋流反應法污水處理技術”[2-3],采用“兩級除油+混凝反應+兩級過濾”工藝處理后凈化水回用熱采注汽鍋爐,主要指標:含油量≤2 mg/L、懸浮物≤2 mg/L,污水處理合格率100%,污水回用率100%[4]。解決了污水外排污染環境、高溫熱能浪費和水資源緊張的問題[5]。

1 物性分析

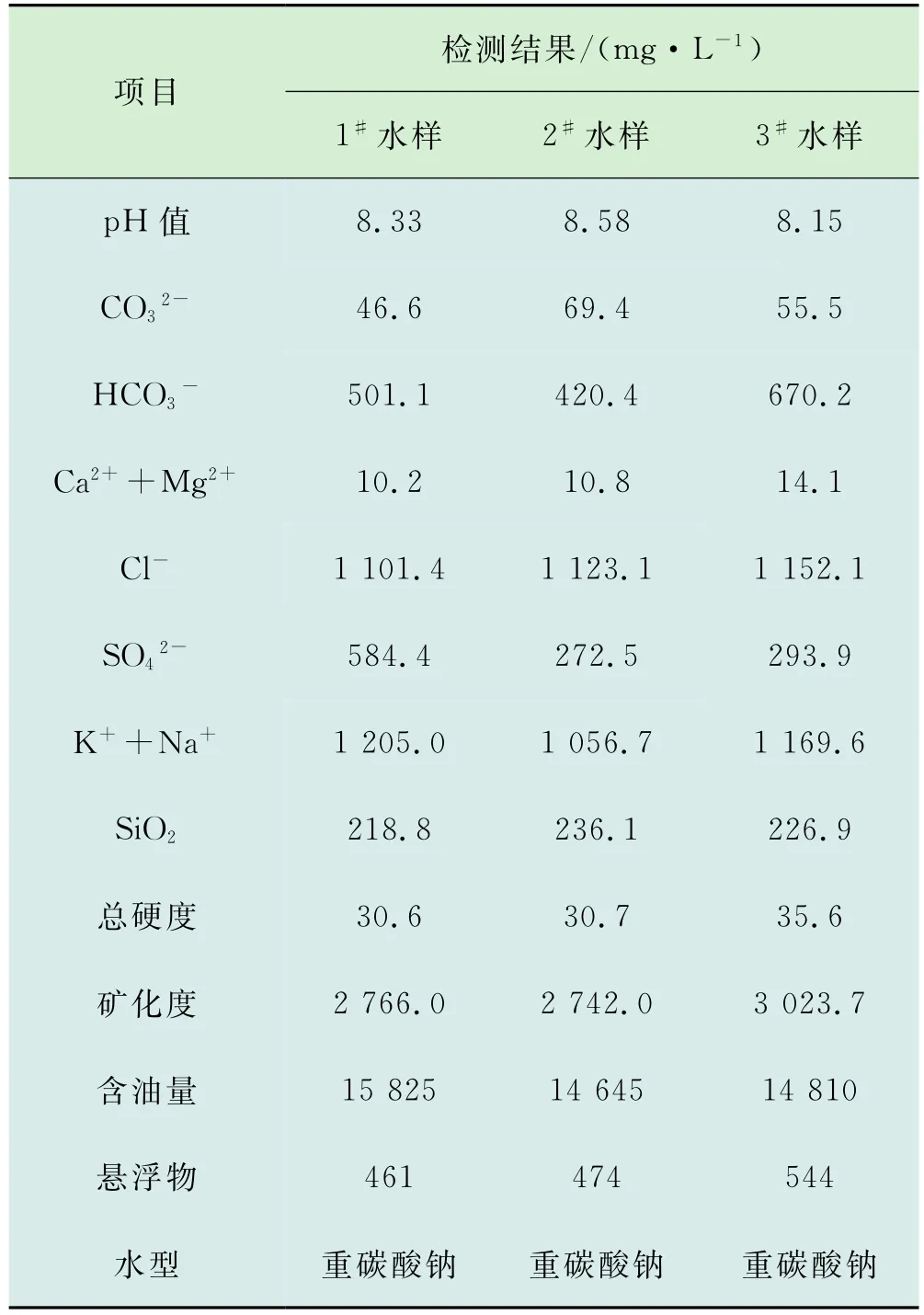

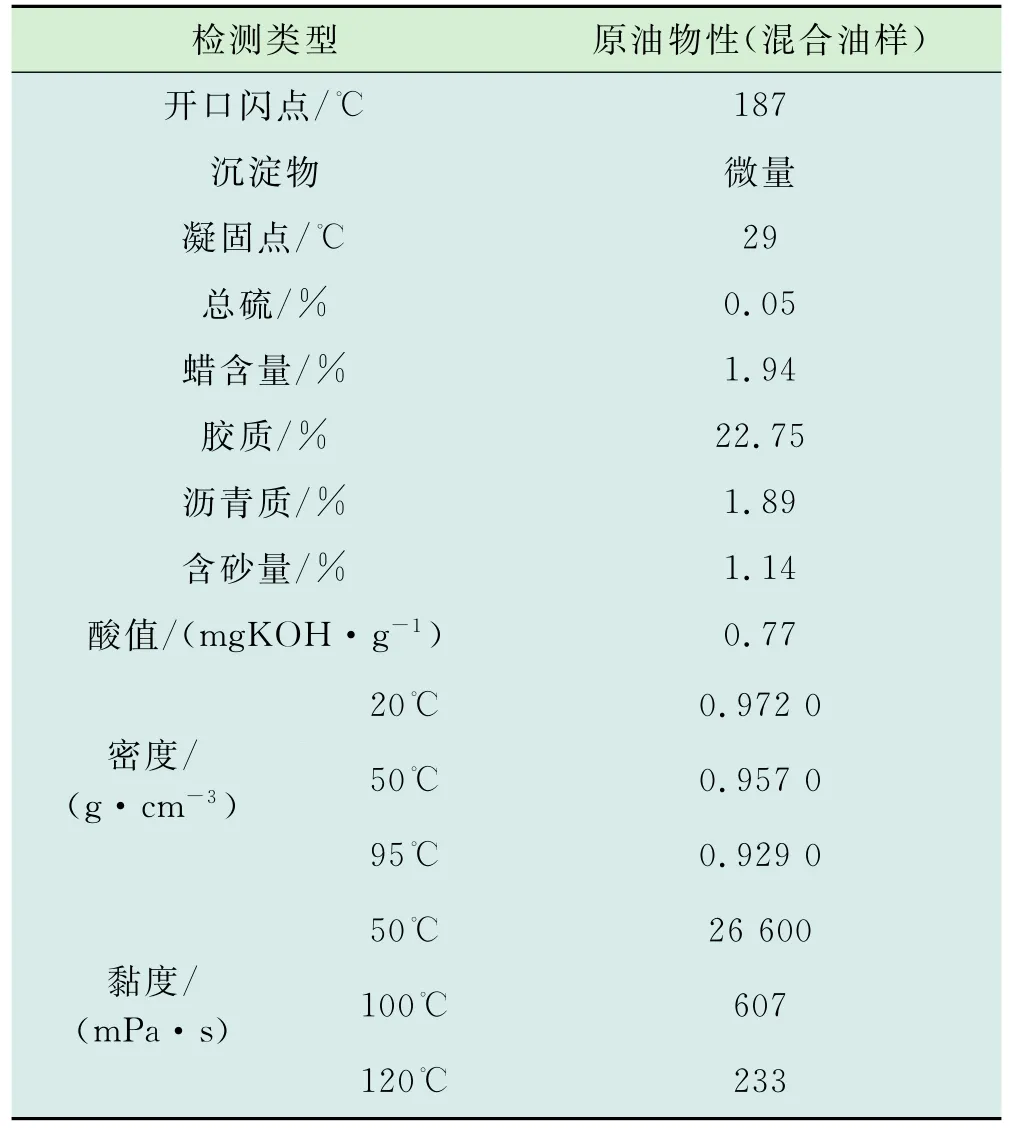

風城油田超稠油采出液50℃時混合樣黏度為21 825~61 200 mPa·s,100℃溫度時黏度為1 500 mPa·s[6],原油處理系統脫水溫度85~95℃;采出水溫度82~92℃,水質物性復雜、乳化程度高、泥質含量高等,風城油田超稠油采出水及原油物性數據見表1、表2。

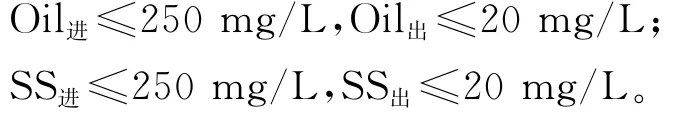

從表1中可以看出,原油脫水后采出水的含油量和懸浮物數據超標嚴重。

表1 采出水物性分析

表2 原油物性分析

2 現場試驗

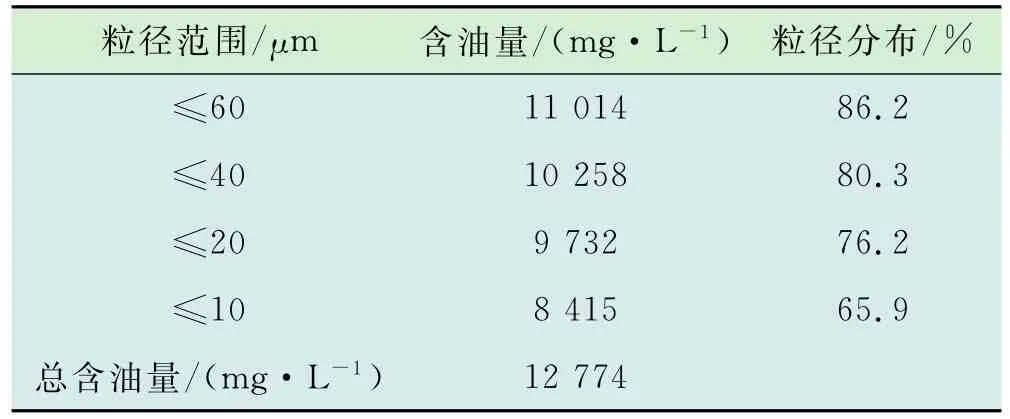

2.1 油珠粒徑

表3 油珠粒徑分布(摻柴前)

表4 油珠粒徑分布(摻柴后)

2.2 沉降試驗

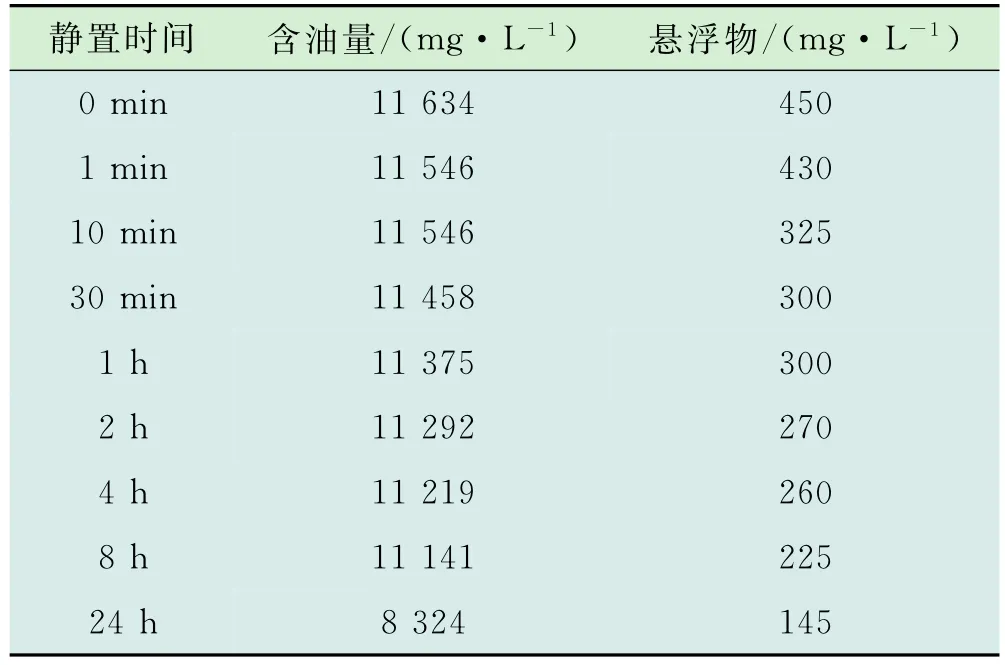

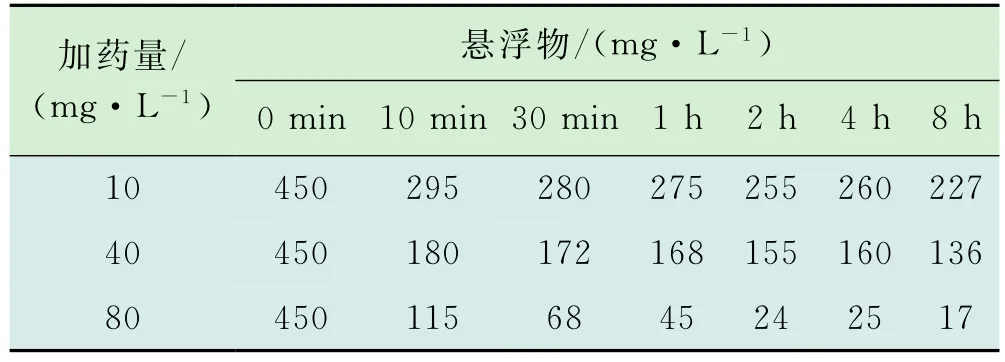

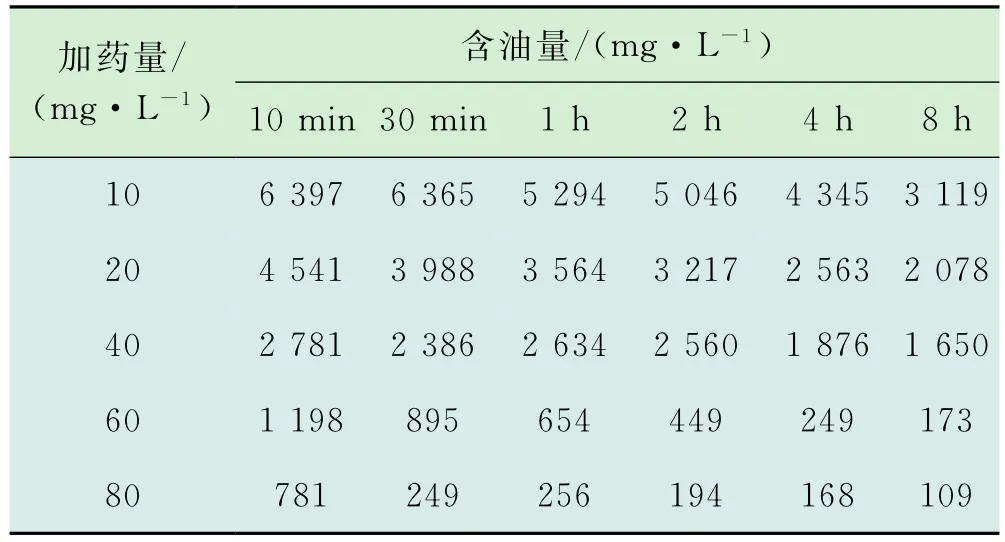

對采出水進行不加除油劑、加除油劑的靜置沉降試驗,數據見表5、表6和表7。

表5 不加藥靜置沉降試驗數據

表6 加藥靜置沉降試驗懸浮物數據

表7 加藥靜置沉降試驗含油量數據

通過沉降試驗可看出,采出水不加除油劑靜置沉降8 h后污水含油去除率僅為4.2%;投加除油劑10 mg/L,沉降8 h后污水含油量去除率可達到70%以上。

3 采出水處理工藝

針對風城超稠油采出水具有水溫高、油水密度差差小、乳化程度高、油珠粒徑小及裹挾沙能力強等物性特點,并結合已建工程運行效果,處理選用“兩級除油+溶氣氣浮(預留)+混凝反應+兩級過濾”工藝流程,確保凈化水含油量≤2 mg/L,懸浮物<5 mg/L,處理后回用油田注汽鍋爐。

3.1 工藝流程

原油處理系統來水→2×15 000 m3除油罐→2×10 000 m3調儲罐→反應提升泵→污水反應罐→2×3 000 m3混凝沉降罐→2×3 000 m3過濾緩沖罐→過濾提升泵→雙濾料過濾器→多介質過濾器→出水(進軟化水處理系統)

3.2 輔助流程

1)藥劑投加系統

采出水系統投加6種藥劑,其中在反應提升泵出水管線上加入1號藥劑,在污水反應器進口加入2號藥劑,在污水反應器內加入3號藥劑;并在調儲罐進口投加緩蝕阻垢劑和除油劑,在污泥處理單元考慮投加污泥脫水劑,藥劑投加量根據現場試驗及生產運行優化。

藥劑按一定順序和時間間隔投加,加藥量根據水量變化自動調節,并配套設置溶藥、貯液及攪拌設備。藥劑采用濕投方式,各種藥劑均需用清水稀釋成一定濃度后投加,選用液壓隔膜計量泵投加。

2.環境創新——我國主流政治文化網上引導能力提升的重點。面對互聯網發展所帶來的復雜傳播環境,要堅持以資源建設為主導,秩序維護為保障,青少年群體的思想政治教育為重點,不斷加強陣地建設和法規制度完善,全面優化我國主流政治文化的網絡傳播環境。

2)污水回收

輔助流程污水均回收再處理,站內建2座1 000 m3污水回收池,站外建1座20 000 m3事故水池,分別由安裝在污水污泥泵房內的污水回收泵將不同層位污水提升至原油處理或采出水處理系統再處理。

3)污油回收

除油罐回收的污油通過原油處理系統綜合泵房的污油回收泵提升至原油處理系統一段沉降脫水罐處理;調儲單元及混凝反應單元回收的污油經調儲罐操作間的污油回收泵提升至老化油處理系統。

4)污泥處理

除油調儲單元、混凝反應單元等處理構筑物排出的含水污泥(含水率為98%~99%)進入4座1 000 m3的污泥沉降池(直徑20.0 m),上清液進入2座1 000 m3污水池,池底濃縮污泥(含水率為97%左右)經污泥泵提升至離心脫水機進行脫水,脫水后污泥拉至環保堆放點。

3.3 工藝特點

1)通過試驗篩選與混凝反應藥劑相適應的除油劑,向采出水加入特定的藥劑,壓縮污水膠粒的雙電層、降低膠粒表面ξ電位,再通過高效旋流反應單元加強藥劑反應強度、調整藥劑投加時間間隔,破乳除油除懸浮物。從改變水化學環境的角度出發,控制系統腐蝕結垢,即可以提高調儲沉降單元的除油效率,達到凈化和調控水質的目的,同時又減少了凈水藥劑投加量。

2)針對采出水處理系統中的兩級過濾反沖洗強度比較大,水量消耗大,進入回收水單元后導致處理系統運行能耗高。優化過濾反洗單元采用氣水反沖洗[7]和變強度聯合反沖洗方式[8],同時將回收水池液位和過濾器進水流量參與反洗控制,反沖洗分3個階段進行。既保證對濾料表面截留的污油和懸浮物等雜質沖洗效果,又節水和降低濾料流失率。

3)由于儲罐直徑大,瞬時排泥量較大,污泥沉降池采用間歇式污泥濃縮。在污泥沉降池中上部設置不同層位出水管,通過閥門自動控制,使污泥沉降池交替運行,減少了負壓排泥對液位的沖擊,提高了污泥沉降效果。

4)為使采出水處理系統滿足生產和維護等操作的需要及保障油田清潔生產,系統設置除油罐進水和調儲罐出水超越管線,雙濾料過濾器和多介質過濾器超越管線;同時設置1號處理站與2號處理站之間的調度聯通管線。

4 主要工藝設備及構筑物

4.1 除油罐

容積15 000 m3,2座,直徑30 m,高度19.8 m,污水沉降時間5~10 h,罐內采用喇叭口集配水方式,喇叭口沿除油罐橫截面均勻布置。

4.2 調儲罐

容積10 000 m3,2座,罐直徑30 m,罐垂高15.8 m,污水沉降時間4~8 h,罐內采用喇叭口集配水方式,喇叭口沿儲罐橫截面均勻布置。

4.3 污水反應罐

6套,處理量350~400 m3/h,單元由旋流反應器、反應罐、管匯及輔助系統等幾部分組成。

4.4 混凝沉降罐

容積3 000 m3,2座,直徑18.9 m,高度11.9 m,并聯運行,污水沉降時間2~2.5 h。

4.5 過濾緩沖罐

容積3 000 m3,2座,鋼制拱頂罐,直徑18.9 m,垂高11.5 m,并聯運行,緩沖時間3.0 h。

4.6 過濾器

1)一級選用18臺全自動雙濾料過濾器,濾料采用石英砂和無煙煤,過濾器直徑4.0 m。

2)二級選用18臺全自動多介質過濾器,濾料采用多種組合濾料,過濾器直徑:Φ4.0 m。

5 處理效果

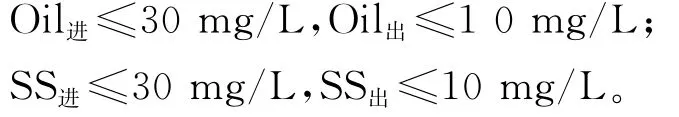

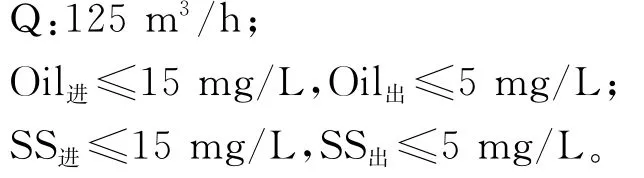

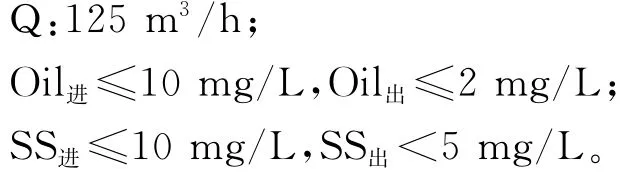

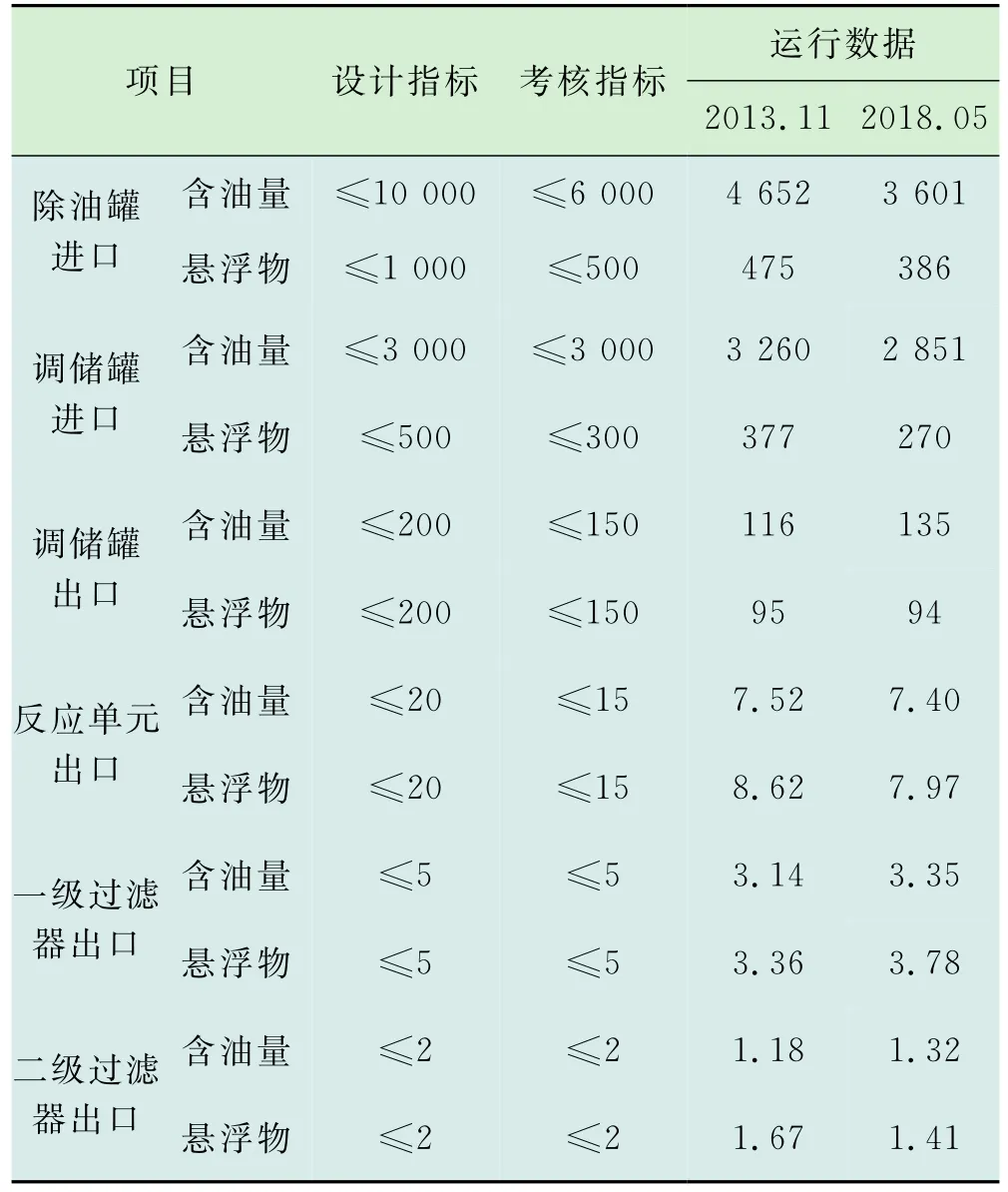

工程投產運行以來主要控制指標達到了預期要求,高溫凈化水成功回用油田注汽鍋爐。實際運行水質數據與控制指標對比見表8。

表8 處理單元水質 mg/L

從表8可以看出每級處理構筑物出水含油及懸浮物指標均達到了設計指標,保證了下級離子交換除硬進水要求。

6 結 論

工程投產運行年可替代注汽鍋爐用清水約1 095×104m3,節約清水費用2 463.75萬元。可充分利用高溫采出水熱能,年均節約天然氣用量約5 475×104Nm3,節約天然氣費用5 365.5萬元。

采出水處理回用油田熱采注汽鍋爐給水,可以實現污水的循環利用,利用超稠油采出水的高溫特性,回用鍋爐后可減少天然氣用量。對防止環境污染,加強資源再利用,降低生產成本,促進油田可持續發展,具有顯著的環保效益和經濟效益。