變壓吸附與膜分離制氮方式對比

張晶

(天津渤化工程有限公司,天津300193)

氮氣作為惰性氣體的一種,用于易燃、易爆、易腐蝕、易氧化物料的保護、輸送、密封等,以保障安全生產。一般采用空氣分離法制氮。

目前常用的空氣分離制氮方式有三種:低溫分離法、變壓吸附法和膜分離法。其中低溫分離法是先將空氣壓縮、冷卻,并使空氣液化,利用氧、氮組分沸點的不同(大氣壓下氧沸點為90K,氮沸點為77K),在精餾塔的塔板上使氣、液接觸,進行質、熱交換,高沸點的氧組分不斷從蒸氣中凝結成液體,低沸點的氮組分不斷轉入蒸氣中,使上升的蒸氣中含氮量不斷提高,從而下流液體中含氧量越來越高,達到氧、氮分離的目的。此法主要適用于生產量大、氮氣純度高(99.9995%)的工況,主要用于用石化企業。該法流程復雜、操作彈性小、安裝周期長、一次性投資多。對于石油、天然氣工程,氮氣主要用于裝置置換、吹掃,氮氣用量和純度要求不高,低溫分離法從經濟性和可操作性考慮不適用。下面主要介紹變壓吸附法和膜分離吸附法[1,2]。

1 變壓吸附法(PSA 法)

1.1 工作原理[3]

變壓吸附法是利用吸附劑對不同氣體的吸附特性,使氣體凈化。變壓吸附的操作循環是在兩個不同的壓力條件下進行,高壓下吸附,低壓下解吸,中間沒有溫度變化,因此過程不需要熱量。此法具有流程簡單、操作方便、無環境污染、投資低、消耗低等特點。

1.2 常用的吸附劑[4]

1.2.1 活性氧化鋁

活性氧化鋁是由 γ-Al2O3或它與 χ—、η—Al2O3的混合物組成,在600℃以下脫水制成。作為吸附劑的活性氧化鋁,具有吸水能力較強,表面積一般在300m2/g 左右,它的機械強度和熱穩定性也較好。

1.2.2 硅膠

硅膠是無色、微黃色玻璃狀多孔結構的固體,它具有很大的表面積約500m2/g 左右,親水性強,是一種很好的吸附劑。根據硅膠的內孔徑大小,可分為粗孔和細孔兩種。粗孔硅膠的吸附性能較差,適用于流速較快的工況。細孔硅膠則在流速慢的工況下具有良好的吸附性。

1.2.3 分子篩

分子篩是由粉末狀多水合硅鋁酸晶體,加入粘合劑后塑合而成。它具有很強的吸附能力,能把比孔徑小的物質吸收到孔內,而不能吸附大于孔徑的分子,從而把大小不同的分子分離開來,起到篩分分子的作用。分子篩可根據氣體分子的極性、不飽和度和極化率進行選擇性吸附。

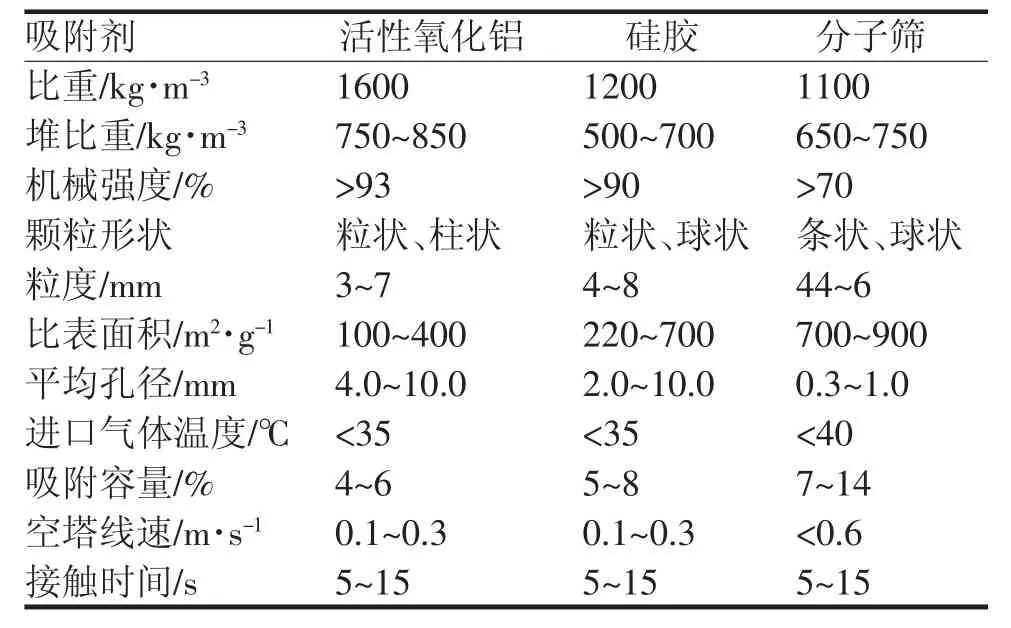

目前常用固體吸附劑物性見表1。

表1 常見固體吸附劑物性

目前,常用變壓吸附制氮裝置是以壓縮空氣為原料,碳分子篩為吸附劑,利用氧和氮在碳分子篩上的吸附容量、吸附速率、吸附力等方面的差異及分子篩對氧和氮隨壓力不同具有不同的吸附容量的特性來實現氧、氮分離。首先,空氣中的氧被碳分子篩優先吸附,從而在氣相中富集氮氣。為連續獲得氮氣,需兩個吸附塔交替工作。

1.3 工作流程[5]

1.3.1 吸附

凈化后一定壓力下的壓縮空氣進入A 吸附塔底,經過分子篩向塔頂流動時,氧、水、二氧化碳均被吸附,產品氮氣從塔頂流出。

1.3.2 均壓

短時間后(約2min),A 塔內的分子篩飽和,這時A 塔停止吸附,并通過旁路對B 塔進行短暫的均壓過程,從而迅速提高B 塔內的壓力,達到提高B 塔制氮效率的目的。

1.3.3 解吸

均壓完成后,A 塔通過底部的消音器向外排氣,壓力降至常壓從而脫除吸附的氧、水、二氧化碳等實現分子篩的再生。

1.3.4 吹掃

為使分子篩再生完全,用合格的氮氣對A 塔進行逆向吹掃,使解吸更充分。

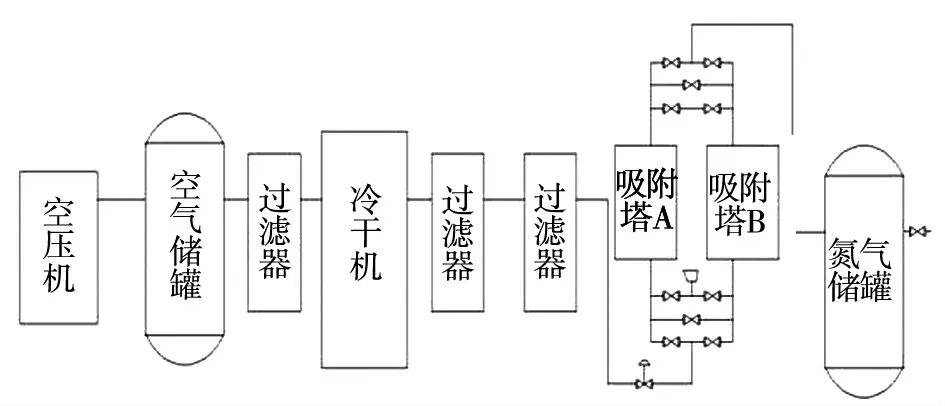

工藝流程見圖1。

圖1 變壓吸附制氮裝置工藝流程

2 膜分離法[6]

2.1 工作原理

膜分離技術是基于薄膜對氣體組分具有選擇性滲透和擴散的特性,以達到氣體分離和純化的目的。氣體中各種組分透過膜的速度不同,每種組分透過膜的速度與該氣體的性質、膜的特性和膜兩面的分壓差有關。透過膜的氣體組分不可能達到100%的純度。

2.2 分離膜的材料與結構

氣體分離膜通常可分為多孔材質和非多孔材質,它們無機物(多孔玻璃、陶瓷、金屬、電子導電性固體和鈀合金等)或有機高分子(微孔聚乙烯、多孔醋酸纖維、均質醋酸纖維、聚硅氧烷橡膠和聚碳酸脂)組成。

2.3 工作流程

凈化后的壓縮空氣經過緩沖罐,聯合過濾器后由膜組一端進入,氣體分子在壓力作用下首先在膜的高壓側接觸。混合氣體在膜的高壓側表面以不同的溶解度溶于膜內,然后在膜兩側壓力差的推動下,混合氣體的分子以不同的速度向膜的低壓側擴散。經過溶解和擴散兩個過程的選擇,最終混合氣體被分離成各個組分。例如:空氣、氧氣的透過速度大于氮氣,經過膜分離之后,高壓側留下的氣體富氮,而透過去的氣體富氧[7]。

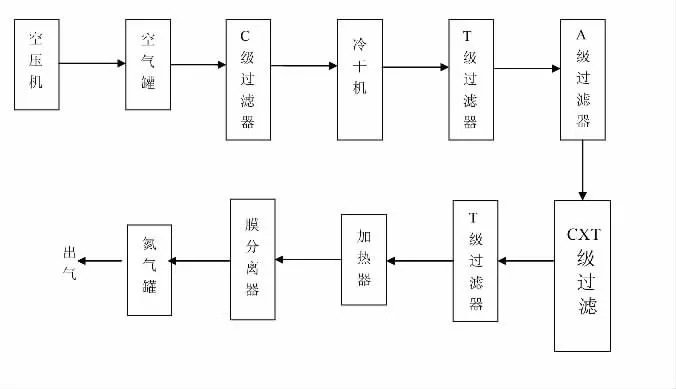

膜分離法流程示意圖見圖2。

圖2 膜分離制氮裝置流程示意圖

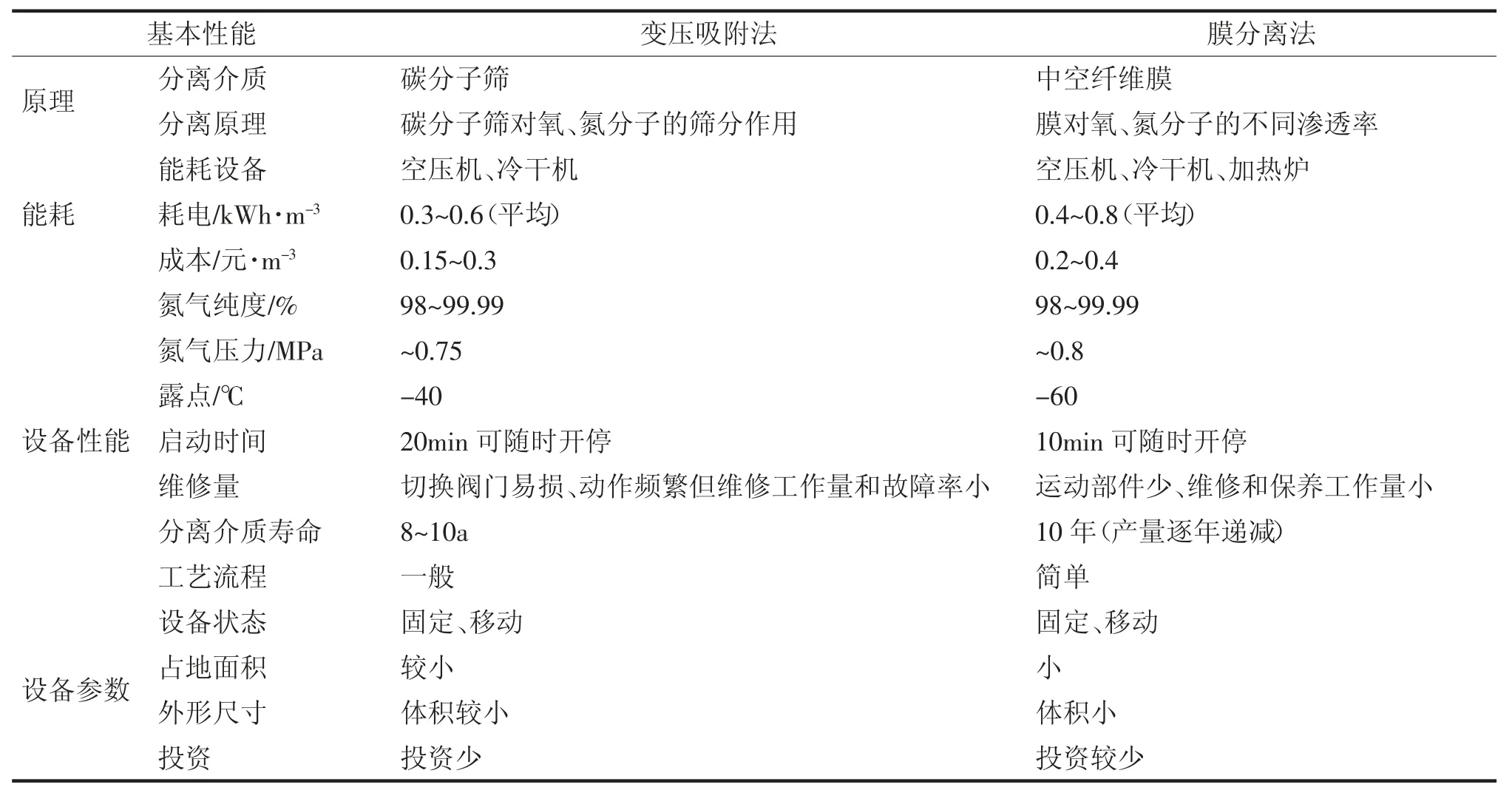

3 工藝技術比較

表2 是變壓吸附和膜分離法制氮的主要參數對比。

4 結論

綜上所述,變壓吸附和膜分離兩種制氮方式在靈活、少量、多變的用氮場合中,各有自己的優、缺點。我們可以根據工程的實際情況,選擇合適的制氮裝置,滿足不同工況的需求。

表2 變壓吸附法和膜分離法的參數對比