純電動汽車的類型、結構及維護操作常識(三)

◆文/北京 王新旗

王新旗(本刊編委會委員)從事于汽車后市場維修、服務、技術支持及培訓、培訓管理等工作20余年。曾就職于上海雷神咨詢有限公司、大陸汽車俱樂部、TTi(北京)咨詢有限公司、采埃孚銷售服務(中國)有限公司、北京匯智慧眾汽車技術研究院,歷任培訓師、項目經理、培訓經理、培訓運營總監(jiān)等職。近兩年親身組織,參與四屆新能源汽車維修行業(yè)技能大賽的裁判培訓及執(zhí)裁。目前任北京天元陸兵汽車科技有限公司陸兵學院執(zhí)行院長。

(接上期)

三、動力電池的結構原理與應用

通過前兩期對純電動汽車基本結構的整體介紹及說明,讀者對純電動汽車應該已經有了基本認識。接下來幾期筆者將對純電動汽車核心控制技術動力電池及驅動電機進行相對詳細的介紹,但限于文章的篇幅,同時想在編寫過程中結合自身工作經歷,包括想將新能源大賽執(zhí)裁經歷結合到文章之中,因此該文在內容上可能與一般的理論性文章不同,甚或有些只是筆者的淺見,但這也恰恰是我想與大家分享的。

純電動汽車的動力電池及管理系統(tǒng)承載著純電動汽車的重要核心技術,由于電動汽車動力電池使用的電壓高達數百伏,電流高達數十到數百安培,而且使用環(huán)境惡劣,因此要求控制保護及控制措施更全面、更嚴格。

根據簡單的物理知識可知,電池是串聯(lián)增壓、并聯(lián)增容的。鋰離子電池在手機和電動工具上使用的電池管理系統(tǒng)比較簡單,因為涉及并聯(lián)和串聯(lián)的電池個數不多,需求的電壓不高,一般控制好最高充電電壓、最低放電電壓及溫度就可以了。當鋰離子電池在電動汽車上使用時,需求的功率高達數十千瓦,電壓可達到300~600V,電流高達100A以上,這就需用數十個甚至是成百上千個電池并聯(lián)及串聯(lián),且由于動力電池有感性負載和容性負載,由此就帶來了一系列問題需要解決。例如:對外上下電控制、供電高壓安全性、充放電電壓和電流的測量與控制、高壓線路絕緣監(jiān)測、繼電器觸點開閉狀態(tài)監(jiān)測、各模組電池電壓檢測、總電量SOC計算、與整車控制器的通信、向充電系統(tǒng)發(fā)送充電通信請求等。

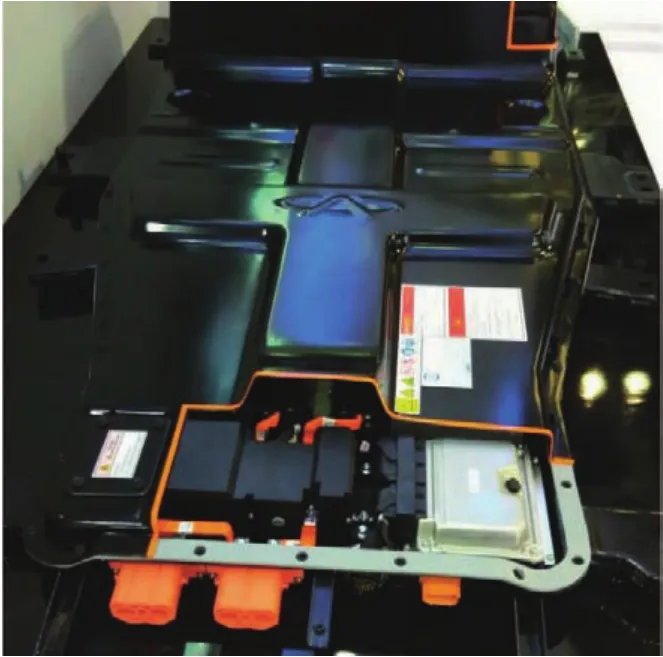

圖25為動力電池總成內部結構。不同的車型會選用不同廠家的動力電池及其管理系統(tǒng),每種動力電池電芯并聯(lián)與串聯(lián)的數量也不相同,這是整車廠與電池供應商協(xié)調設計完成的,整車廠與電池廠還會協(xié)同完成如下工作:

(1)整車廠設計新車時首先提出車輛的總體性能要求,包括整車滿載質量、一般行駛速度、最高車速以及最高車速持續(xù)時間、加速性、爬坡度、車輛迎風面積和輪胎直徑等參數;

(2)依據這些參數初步計算出車輛在不同車速時的迎風阻力、輪胎阻力、坡道阻力和加速時的驅動力等;

(3)由此選出驅動電機的額定功率和最大功率;

(4)隨后選出動力電池的容量和工作電壓,根據續(xù)駛里程目標可以計算出電池的功率;

(5)接下來確定電芯的材料、容量和數量;

(6)將電芯并聯(lián)組成基礎模塊以達到容量要求,然后確定基礎模塊的數量,將它們串聯(lián)以滿足工作電壓的要求,當然還要綜合考慮動力電池布置的空間和環(huán)境,考慮選擇圓柱形還是方形,或者軟包電芯,以便后期設計動力電池內部總成的硬件。

圖25 動力電池總成內部結構

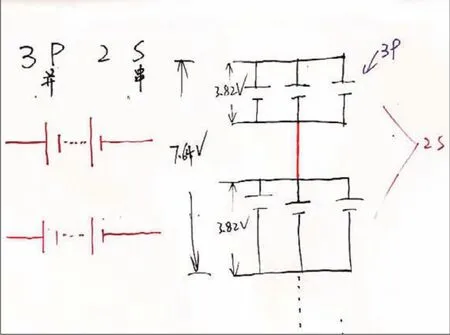

圖27 3P2S 的原理圖

1.電芯模塊、電池模組及模組布置

為了提升電池容量需要把單個電芯進行并聯(lián),通常把幾個容量、性能參數一致的電芯用激光焊接并聯(lián)組成基礎模塊,例如3組并聯(lián),即3P(Parallel),當然也可以將更多的電芯并聯(lián),如5P甚至16P等。同時為了提升電池電壓,需要把電芯串聯(lián)成模塊。例如2個3P電芯模塊串聯(lián)為 3P2S(Series)電池模塊或者3個3P基礎模塊串聯(lián)為3P3S電池模塊。圖26所示為3P2S 模組及電壓,圖27所示為3P2S 的原理圖。

為了在動力電池內布置方便,模塊的組合方式有多種選擇:可以單用1個3P2S模塊,電池上面可以布置其他電器元件;也可以把2個3P2S 疊放串聯(lián)成3P4S;還可以把1個3P2S和1個3P3S疊放組成3P5S。多種組合方式可以錯落有致地固定在動力電池底板上,方便總體布局。選用電芯時要保證各電芯的一致性,包括容量一致性、內阻一致性、充放電一致性、溫升一致性、壽命一致性。由于溫度是電池充、放電的重要參數,所以電芯模塊或者模組內要設溫度傳感器(圖28、圖29)來檢測電池溫度。溫度傳感器有的放置在串聯(lián)模組內部,有的放置在模組極柱處,還有的放置在串聯(lián)模塊的鎳板背面,鎳板用激光焊接到極柱上。

每個電池電芯模塊都設置了電壓檢測信號線,這些檢測信號線匯集到電池電壓與溫度控制單元,可以對每一個電芯的電壓隨時巡檢。檢測電芯的電壓、電壓最高的電芯、電壓最低的電芯,計算某個電池電壓偏離情況。根據電壓計算出電池的SOC數值報告給電池主控盒,然后報告給整車控制器。電池各個組合模塊必須用螺栓可靠地固定在動力電池的底板上,使之耐受沖擊振動,不得松動。

圖28 溫度傳感器(模組內部)

圖29 溫度傳感器(動力電池內部)

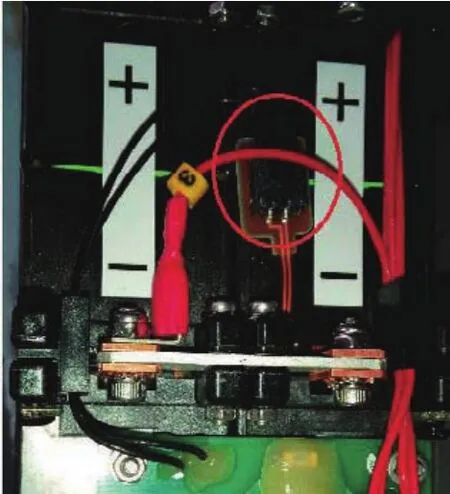

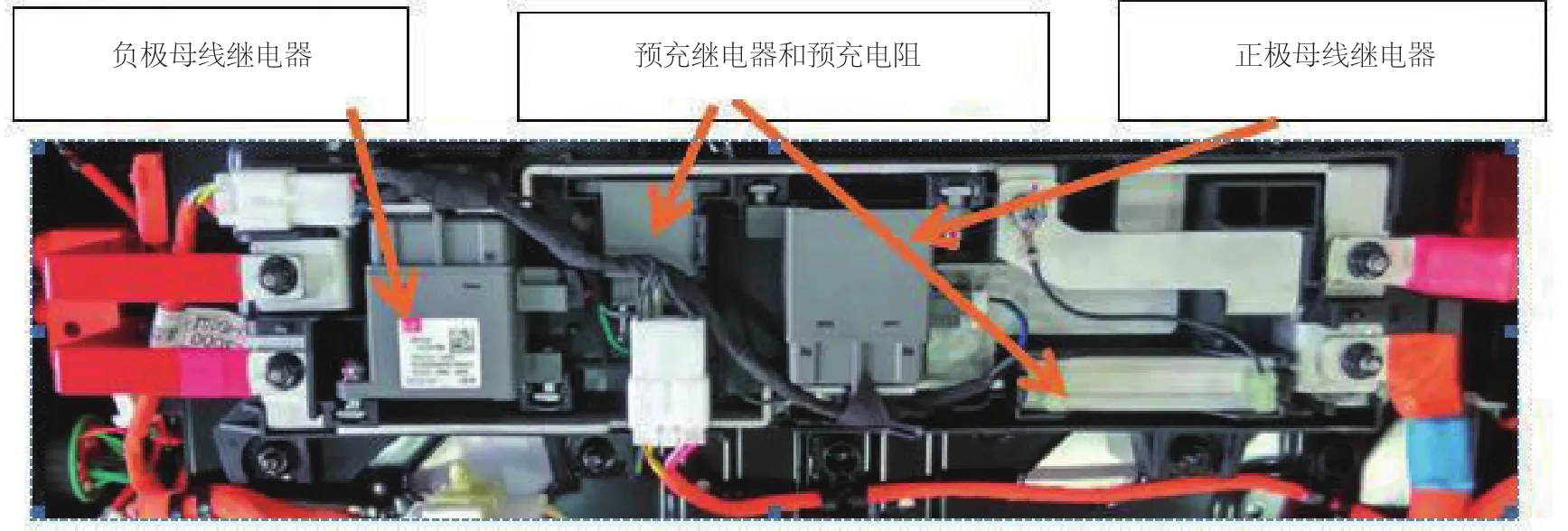

圖30 某車型動力電池的主繼電器盒

2.電池模組高壓串聯(lián)回路的連接方式

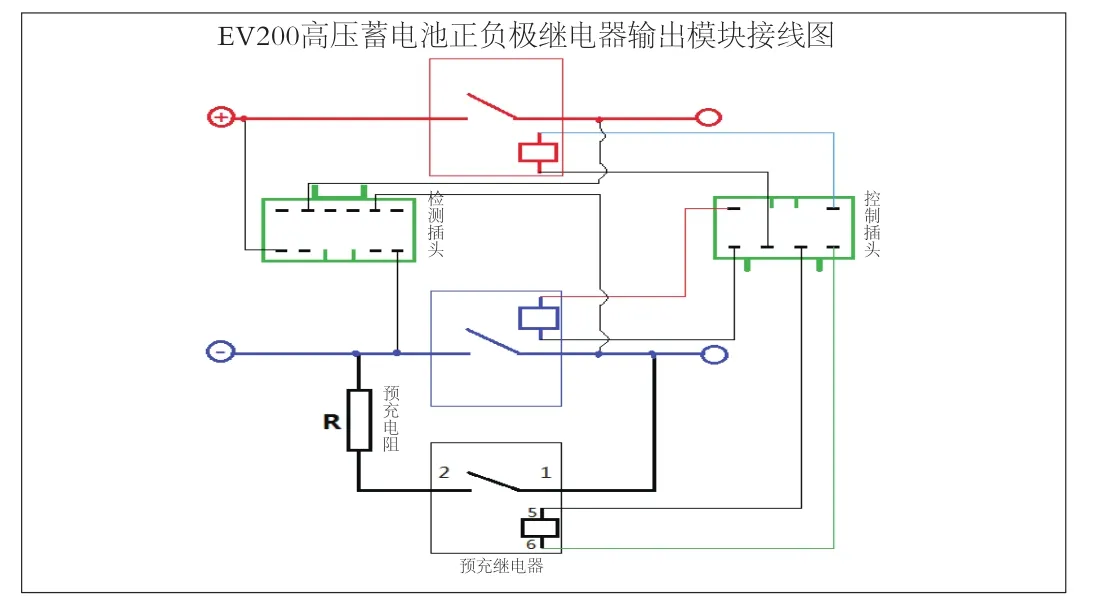

動力電池通常由90~100個電芯模組串聯(lián)組成,注意這里說的是電芯模組,不是單一的電池單元,如一個3P2S電芯模組,其實由6個單一的電池單元組成。電動汽車動力電池電壓直流高達380V(甚至有些車可達到600V),其對外供電安全措施必須可靠。電芯模組用多層銅皮制成的成型母線帶通過螺栓可靠連接。母線帶柔軟,可避免因車輛振動導致母線與螺栓連接根部產生裂紋。母線帶外部用絕緣材料做了耐壓絕緣處理,通常在串聯(lián)的高壓回路中設置維修開關、正負母線繼電器、預充繼電器、預充電阻和熔斷器。圖30所示為動力電池的主繼電器盒, 圖31所示為主繼電器盒繼電器的控制原理圖。

圖31 主繼電器盒繼電器的控制原理圖

表2中列出了筆者與同事親自測量的主繼電器盒內參數,供讀者了解和參考。維修開關設置在串聯(lián)回路的中間(圖32、圖33),同時維修開關內部還有一個上百安的熔斷器。假如回路電流過大,熔斷器斷開,保護車輛及動力電池。當維修開關拔出時高壓回路呈開路狀態(tài),正極和負極母線對外部負載輸出端分別接了繼電器,只有正、負極母線繼電器都接通才能對外供電或對電池充電。高壓母線還設置了電流檢測器,目前有串聯(lián)在母線上的無感分流器方式和套裝在母線外部的霍爾傳感器方式兩種。傳感器都是把檢測到的母線電流送到主控盒,用于控制母線輸出,不能過流充電、能量回收時電流不能過大。

表2 主繼電器盒內實際參數列表

3.預充電控制電路

新能源汽車的動力電池負載是電動機,例如驅動電機、空調電機等,這些電機的控制器內部都有電容器。另外車載充電機、DC/DC控制器等內部也有電容器。車輛斷電時電容器會放電至零,此時的電容器對直流電來講是短路狀態(tài)。如果直接把370V左右的直流電加到電容器上,瞬時的浪涌電流會燒毀母線、燒蝕繼電器主觸點、擊穿電容器。為了避免此類事故發(fā)生需要設置預充電電阻和預充電繼電器。

預充繼電器與預充電阻串聯(lián)后,并聯(lián)在正極母線繼電器2個主觸點之間,動力電池初始上電階段不允許同時接通正、負極母線繼電器。一般是先由整車控制器接通負極母線繼電器,動力電池BMS系統(tǒng)對高壓母線絕緣及各個電池電壓進行檢測。檢測合格后,接通預充電繼電器,電流從正極母線經過預充電阻,對負載中的電容器件先進行充電。當檢測到電容的兩端電壓接近母線電壓后,正極母線繼電器再閉合,隨后斷開預充電繼電器,動力電池對外正式供電。當然也有的控制邏輯是先接通正極母線繼電器,其余過程類似。

圖32 維修開關的位置

圖33 維修開關

4.高壓絕緣檢測盒(模塊)

5.電芯電壓、溫度采集線束與從控模塊布置

電芯電壓溫度采集點與采集線束涉及的電壓都不高,一般不會到5V,屬于低壓直流,但是和車身不能搭鐵,是絕緣的。每個電芯的采集線實際是把每個電池電芯模塊的正負極分別引出導線,連同溫度傳感器信號線通過低壓線束匯集到從控模塊(BMS主控單元的附屬模塊或分功能模塊)。從控模塊每一個采樣電阻對應一組電池電極電壓采樣線,從采樣電阻上可以采集到各個串聯(lián)電池的電壓數據。對各個并聯(lián)模塊(或單獨大電芯)的電壓巡檢采集、計算與處理,從監(jiān)測數據中需要找出最高電壓電芯、最低電壓電芯,計算電芯電壓最高與最低的差值,差值應小于0.03V。充電時有一節(jié)電芯電壓達到充電截止電壓即停止充電;放電時有一節(jié)電芯電壓降到放電截止電壓即停止放電。當然這點也跟動力電池BMS管理系統(tǒng)的充放電策略有關系,后文對充、放電控制策略也有說明。溫度采集單元用于采集監(jiān)控動力電池單體或電池組的溫度,防止過溫導致熱失控造成重大損失。在低溫充電時溫度采集單元會給出信號指令,首先對電池加熱,達到一定溫度時再開通充電。圖34所示為動力電池的充電保溫狀態(tài)。

圖34 動力電池的充電保溫狀態(tài)

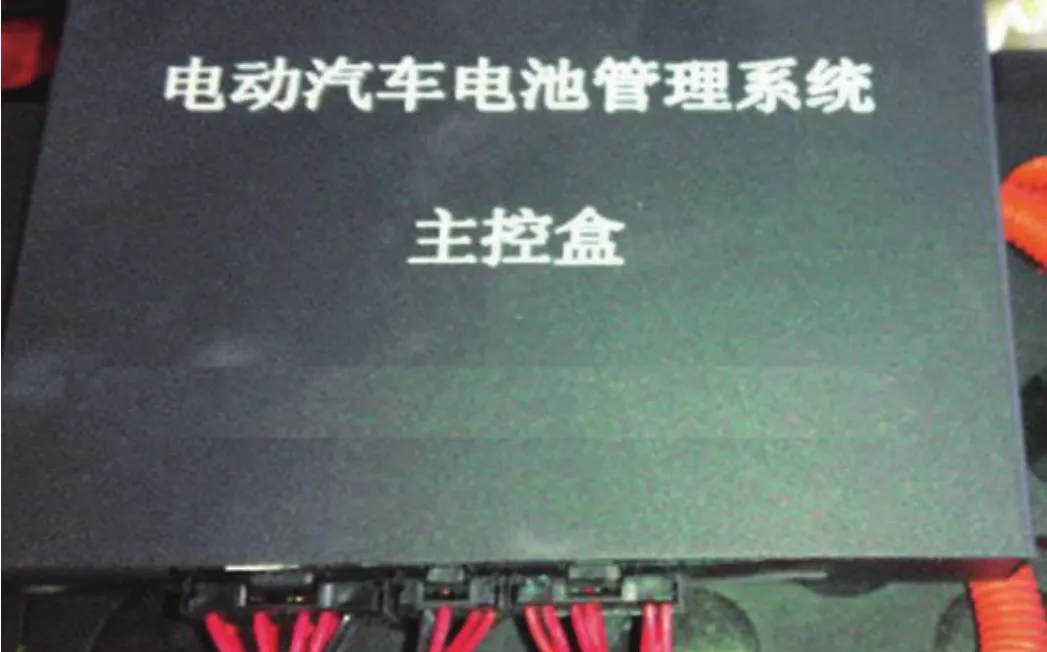

6.動力電池主控模塊(BMS)的功能

BMS動力電池主控模塊是動力電池管理的核心,如圖35所示,它是一個連接外部通信和內部通信的平臺,其主要功能包括如下方面:

圖35 動力電池BMS控制模塊

(1)接收電池管理系統(tǒng)反饋的實時溫度和單體電壓(并計算最大值和最小值);

(2)接收高壓絕緣檢測模塊反饋的絕緣、總電壓和電流情況;

(3)與整車控制器通信;

(4)與充電機或快充樁通信;

(5)控制主繼電器;

日日順物流發(fā)展至今經歷了四個階段。自從2000年開始的企業(yè)物流,針對的是海爾的服務升級,從送貨到送服務,到物流企業(yè)是賣服務和賣方案;第二階段時開始進入快消品行業(yè),同時也做了很多家電產業(yè)、原材料供應,積累了很多經驗;第三階段成為平臺企業(yè),從配送平臺到交互平臺,最核心的是跟用戶的觸點,最后一公里的服務。現階段我們正在打造生態(tài)企業(yè),完成從物流平臺到生態(tài)平臺的升級,進一步創(chuàng)造商業(yè)模式的價值。

(6)電池加熱充電時,當電芯溫度低于設定值,BMS控制加熱繼電器閉合,通過加熱熔絲接通加熱膜電路;

(7)啟動鑰匙在“ON”檔時對來自整車控制器的喚醒,以及充電時對來自整車控制器的喚醒作出應答;

(8)控制充/放電電流;

(9)預充電控制;

(10)電池組SOC的測量與估算;

(11)整車電池數據的故障分析、判斷及在線報警;

(12)通過內部CAN總線統(tǒng)計電池箱的電池數據及參數信息;

(13)通過CAN總線與整車控制器通信,發(fā)送電池狀態(tài)及警告信息;

(14)通過CAN總線將電池數據發(fā)送至儀表和充電機;

(15)計算電池組最大允許充電電流,通過CAN總線傳送給充電機,實現充電過程閉環(huán)控制;

(16)當監(jiān)測到電池出現過熱時(參數由電池生產廠家決定,可修改)電池管理系統(tǒng)能啟動安裝在電池箱的冷卻風機實施強制風冷,從而讓電池組降溫以提高電池運行的穩(wěn)定性并延長電池的使用壽命;

(17)充電時當電芯溫度低于設定值,BMS控制加熱繼電器閉合,通過加熱熔絲接通加熱膜電路。

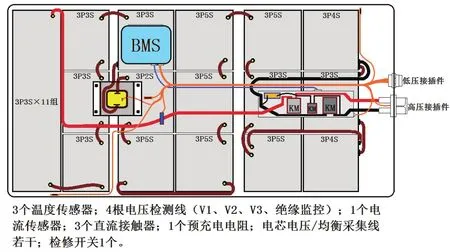

圖36所示為某款車動力電池的內部結構組成原理示意圖。動力電池BMS 模塊放置在密封并且有電磁屏蔽的動力電池箱里面,動力電池系統(tǒng)使用可靠的高低壓接插件與整車進行連接,動力電池箱體防護等級為IP67,用螺栓緊固在車身地板下方,螺栓擰緊力矩為80~100N.m。電池箱體平時保養(yǎng)車輛時主要對外觀檢查:箱體螺栓是否有松動、電池箱體是否有破損及嚴重變形、密封膠墊是否完整等,要確保動力電池可以正常工作。

圖36 動力電池內部結構組成原理舉例圖