適用某油區的經濟型防腐蝕油井管研發

(渤海石油裝備新世紀機械制造有限公司, 天津 300280)

某油田作業區已進入開發的中后期,所采的油含水率上升速度快,井液腐蝕性增強,且腐蝕介質復雜,造成油井管使用壽命縮短。常規N80鋼級油井管經常出現腐蝕穿孔的問題,增加了油區作業成本,影響采油產量。

1 腐蝕介質分析

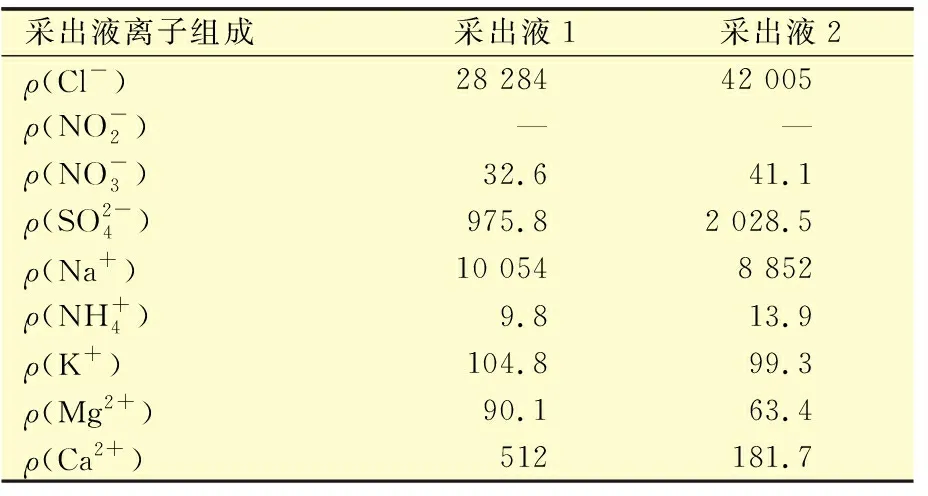

將兩口油井采出液按照離子色譜的使用要求,先用0.22 μm濾膜過濾,加入檢測瓶中等待離子色譜檢測。配置標準溶液,繪制標準曲線,檢測兩個處理后的待測樣品,測定兩采出液中離子的質量濃度。采用HJ/T 84—2001《水質 無機陰離子的測定 離子色譜法》測定,結果如表1所示。

表1 采出液分析結果 mg/L

結合前期多次對該油區油井管腐蝕穿孔的分析,主要原因是油井管內壁發生了CO2腐蝕,生成了一層具有保護作用的腐蝕銹層,井液中的Cl-穿過銹層到達基體部位形成閉塞電池,導致油井管腐蝕穿孔。由于該油井管腐蝕環境比較惡劣, N80鋼級油井管難以繼續使用,因此研發了一種經濟型耐腐蝕油井管,以滿足該油區的井況需求。

2 兩種油井管實驗室耐蝕性對比試驗

該油區油井采油效率很低,一般用常規N80鋼級油管作為采油管,在不增加開采成本的基礎上,研發一種經濟型防腐油井管,性能在保證N80鋼級的要求下,增加了Cr,Ni和Cu等合金元素,軋管過程中提高了油井管的晶粒度要求,同時控制非金屬夾雜物,保證按GB/T 10561—2005《鋼中非金屬夾雜物含量的測定標準評級圖顯徽檢驗法》規定的A,B,C和D類夾雜級別小于2.0級。

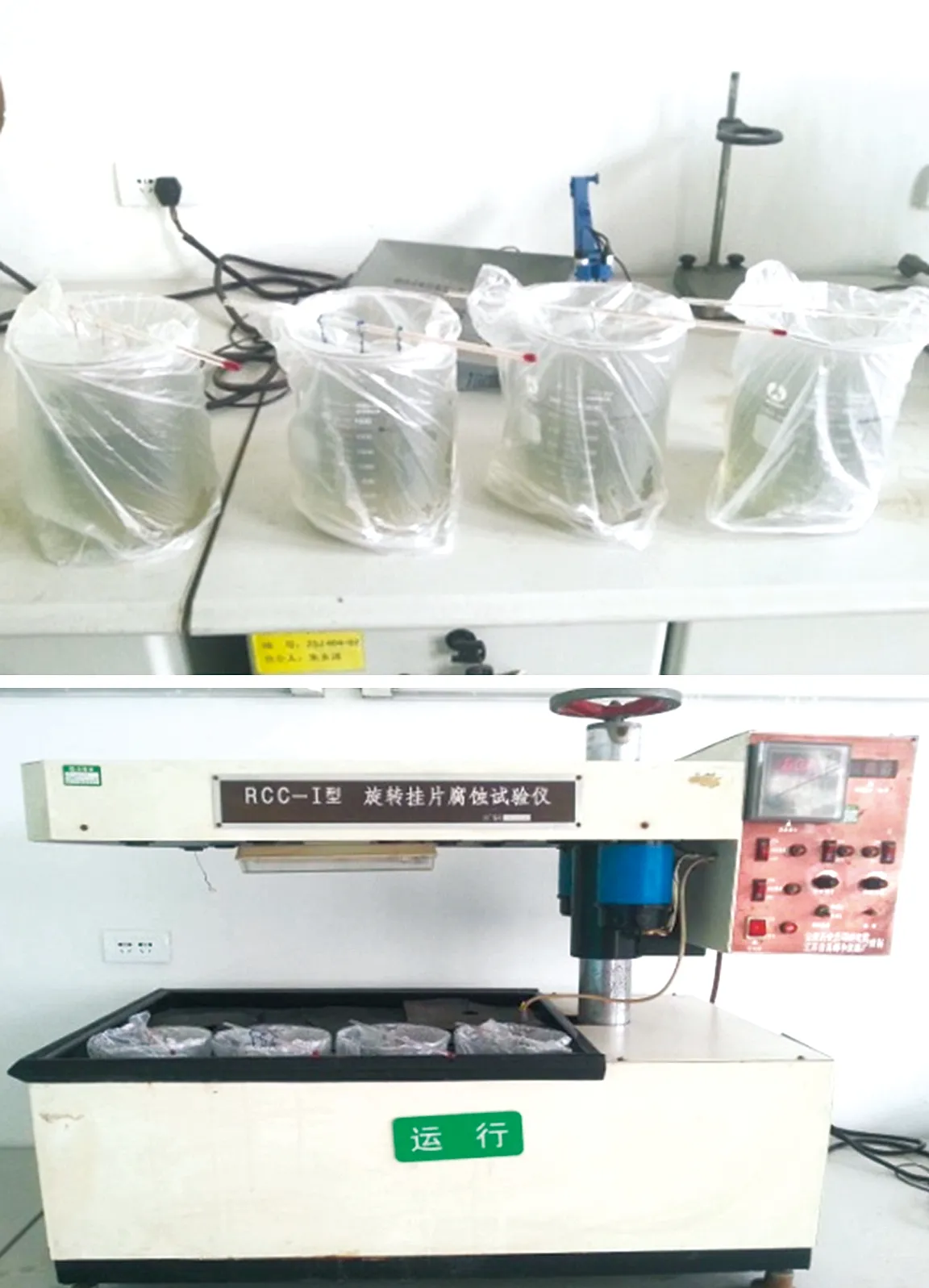

為了評價經濟型防腐油井管與普通N80油井管的耐蝕性能,采用該油區的實際井液,分別進行7 d和15 d的浸泡試驗,利用質量損失法計算腐蝕速率。

2.1 試樣及試驗條件

試樣分別為新型防腐蝕油井管和普通N801油井管,用機床加工成50 mm×25 mm×3 mm,去掉試樣邊緣的毛刺,將試片經過熱堿洗→冷水沖洗→酒精清洗→吹干后,放入干燥器中冷卻24 h后稱質量,分別測量尺寸和計算表面積。試驗溶液為該油區的井液2溶液,試驗水浴溫度(55±1) ℃,采用密閉狀態,浸泡試驗共15 d,分別在7 d和15 d時間段取出試樣,并采集表面腐蝕信息。浸泡試驗如圖1所示。

圖1 耐腐蝕對比試驗

2.2 儀器設備

AU220D電子天平、數字顯示游標卡尺和恒溫水浴試驗裝置。

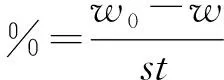

2.3 腐蝕速率計算

依照GB/T 16545—1996《金屬和合金的腐蝕 腐蝕試樣上腐蝕產物的清除》清理腐蝕產物,試驗結果的評價采用質量損失法,每種試樣有3塊,清洗后的試樣在無水乙醇中浸泡3~5 s取出,用吹風機吹干后放入干燥器中晾24 h后稱質量,根據GB 4334.6—2000規范中的腐蝕率計算公式為:

式中w0——腐蝕試驗前試樣質量,g;

w——腐蝕試驗后試樣質量,g;

s——試樣面積,mm2;

t——試樣時間,h。

2.4 試驗結果與分析

2.4.1 試驗后表面形貌

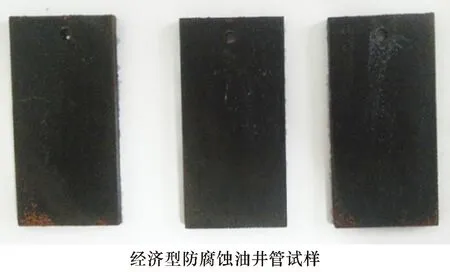

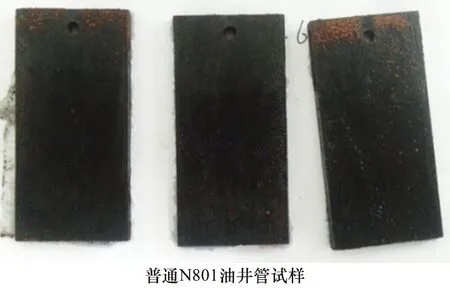

經濟型防腐蝕油井管和普通N801油井管試樣浸泡15 d的表面形貌如圖2所示。試樣表面生成了一層薄薄的黑色氧化層,表面生成的銹層氧化物已經脫落于浸泡溶液中,經濟型防腐蝕油井管的表面好于N801鋼級油井管。

圖2 兩種試樣浸泡后的表面形貌

2.4.2 腐蝕速率

經濟型防腐蝕油井管和普通N801油井管的浸泡試驗,每個鋼種3個試樣,分別浸泡7 d和15 d。結果表明:經濟型防腐蝕油井管浸泡7d的腐蝕速率為92.74 mg/(m2·h),浸泡15 d的腐蝕速率為104.87 mg/(m2·h),普通N801油井管浸泡7 d的腐蝕速率為119.48 mg/(m2·h),浸泡15 d的腐蝕速率為113.70 mg/(m2·h),經濟型防腐油井管腐蝕速率小于相同浸泡時間段普通N801油井管的腐蝕速率。

2.4.3 對比結果分析

經濟型防腐蝕油井管試樣表面能夠生成了一層薄薄的氧化層,能夠減緩試樣的腐蝕。從試驗結果也可以看出經濟型防腐蝕油井管的腐蝕速率要小于普通N801油井管的腐蝕速率,表現出了良好的耐蝕性能。

但實驗室耐腐蝕對比試驗只是試樣在靜止狀態下的腐蝕情況,為了進一步完善經濟型防腐蝕油井管的成分及生產工藝,隨后進行實際下井試驗,根據下井后油井管的實際腐蝕情況進一步調整其合金元素的含量。

3 經濟型防腐油井管的應用

根據試驗室的模擬腐蝕試驗結果進行了經濟型防腐蝕油井管的加工及下井試驗。首先軋制了φ73.02 mm×5.51 mm的油井管管坯和2-7/8平式油井管的接箍坯料,共加工2-7/8平式防腐蝕油井管300余支,然后選用兩口腐蝕較嚴重的油井進行下井試驗。

X1和X2井都是該油區的電泵采油井,電泵泵徑70 mm,泵深約2 100 m,產液量44 m3,油量1.5 m3,水質量分數96.5%。X1井使用N80鋼級油井管,前兩次作業都是由于油井管腐蝕穿孔,兩次油井管下井周期分別為86 d和92 d。X2井使用N80鋼級油井管,之前作業同樣是由于油井管腐蝕穿孔,兩次下井周期分別為262 d和238 d。

2018年1月,在兩口試驗井X1和X2使用經濟型防腐油井管,下井后一直正常開采,其中X1井于2018年11月,由于電纜問題,提出管柱后發現油井管內壁結垢嚴重(如圖3所示),但未發現腐蝕穿孔,下井周期308 d;X2井一直正常工作,下井時間已超過340 d。

4 結 論

(1)通過前期試驗及分析,確認了該油區常規N80鋼級油井管的腐蝕原因及井液中的主要腐蝕介質,為后續研究提供了依據;

(2)通過實驗室耐腐蝕性能對比試驗,確認研制的經濟型防腐蝕油井管試樣在相同條件下腐蝕速率小于常規N80鋼級油井管,表現了良好的耐蝕性能;

圖3 X1井防腐蝕油管內壁結垢

(3)該防腐蝕油井管實際下井試驗情況良好,下井使用周期遠超出原N801油井管,說明研制的經濟型防腐蝕油井管適用該油區的井況;

(4)后續將對下井后的防腐蝕油井管取樣分析,根據實際腐蝕情況進一步完善經濟型防腐蝕油井管的成分及生產工藝,以提高在該油區的適用性。