粘度對噴墨打印液滴體積的影響

雷霄霄,葉 蕓,林 楠,陳恩果,郭太良

(福州大學 物理與信息工程學院,福建 福州 350100)

1 引言

隨著印刷顯示[1]的發展,噴墨打印作為一種新型的溶液加工技術,因其具有剩余溶液可回收,且可進行高潔凈度成膜、高分辨率圖案化處理的特點[2-6],在以旋涂、絲網印刷、蒸鍍、光刻等傳統工藝為主的印刷顯示行業具有明顯的優勢。

噴墨打印是一個復雜的流體過程,其與墨水的物理性質、打印驅動脈沖、打印噴頭等都有著密切的關系[7],幾十年來,國內外眾多學者已采用模擬或實驗方法對其進行了深入研究。一部分學者重點關注了墨水的物理性質對打印的影響,如Fromm[8]基于不可壓縮流與自由表面流體,采用基本數值模擬方法研究了流體行為對墨水參數的依賴性,并提出了衡量墨水可打印性的無綱參數Oh-。Homenick等[9]通過噴墨打印與卷對卷印刷相結合的方法制備全印刷式薄膜晶體管,研究發現,隨著墨水中單壁碳納米管(Single-wall carbon nanotube,SWCNT)濃度的增加,噴頭堵塞的情況逐漸頻繁,且造成打印圖案分辨率下降,最終,在SWCNT濃度為50 mg/L、液滴間距為20 μm時制得了性能良好的全印刷薄膜晶體管。Du等[10]為了提高沉積薄膜的質量,通過調節墨水中溶劑配比來調節墨水粘度與表面張力的比例,研究發現當二者比例為1∶4.73時薄膜質量最好。Hoath等[11]通過聚苯乙烯的鄰苯二甲酸二乙酯溶液的打印研究了聚合物的粘彈性效應對噴墨打印過程的影響,研究表明聚合物分子量越高,束流斷裂的延遲時間越長,液滴下降速度越慢,并研究了聚合物與衛星液滴的關系,對聚合物墨水的打印具有重要的指導意義。Zhan等[12]通過流體動力學建模對液滴形成過程進行了數值分析,并基于模糊比例積分微分方法建立了一種自適應供墨系統以改善打印中的拖尾及衛星液滴。

另一部分學者則重點研究了驅動脈沖、噴頭等對打印的影響。如Bogy等[13]通過實驗觀察研究了液滴與噴頭長度的關系,發現液滴形成過程與腔內聲波的傳播有關,提出了適用于壓電式噴墨打印系統的壓力波傳導理論。寧洪龍等[14]研究了打印的壓電波形對打印形貌的影響,通過適當地調整加壓速率與脈沖持續時間,降低了打印圖形的失真度與表面粗糙度,實現了對打印形貌的優化。He等[15]基于格子玻爾茲曼方法與兩相流噴墨打印模型研究了噴嘴的潤濕性對打印速度的影響,研究表明增加噴嘴內部的接觸角可以延遲液滴分離時間并降低液滴飛行速度。

盡管關于噴墨打印的研究已相當成熟,但其主要針對液滴形成的微流體機理。隨著自主發光顯示的發展,OLED和QLED顯示器件[16-17]將逐漸占據更大的市場份額,其對噴墨打印提出了更高的要求。如OLED與QLED顯示面板中均存在像素bank陣列[18]以實現全彩顯示,而每個像素bank中墨水的填充率決定了整體的顯示效果,當墨水無法完全填充或者溢出像素bank時都將造成光色串擾、顯色質量下降等缺陷,因此進行定量沉積,即嚴格控制噴墨打印的液滴體積尤為重要。

但對于噴墨打印液滴體積的深入研究鮮有報道[19-20]。經過前期大量實驗發現,在打印過程中粘度相對其他物理參數對液滴體積有較大的影響。為此,本文首先以COMSOL軟件為平臺,在壓力波傳導理論[13]的指導下,建立基于兩相流-水平集方法的噴頭模型,通過模擬計算得到不同粘度下的液滴形成過程,通過在氣相域的水平集函數積分得到液滴體積;然后,通過不同粘度聚硫醇墨水的打印對液滴形成過程進行演示,通過打印機液滴分析功能得到定量的液滴體積。最終,將模擬與實驗結果進行對比分析得到液滴體積隨墨水粘度變化的普遍規律。

2 噴墨打印模擬過程

2.1 噴墨打印流場設定

墨水與空氣為不相溶兩相流,使用水平集方法[21-22]對液-氣兩相界面進行追蹤。使用水平集函數的微分方程控制界面運動,并使用帶相初始化的瞬態研究方法。

在COMSOL兩相流層流-水平集模塊中,耦合了不可壓縮流常粘性系數的Navier-Stoker方程:

ρ·u=0,

(1)

其中ρ為墨水密度,μ為動力粘度,u為流體速度,為微分算子,u為流速的梯度,·u為流速的散度,P為所受外界壓力,I為一單位向量,F為表面張力體積力矢量。公式(1)分別描述了流體流動中的動量守恒與質量守恒。

通過重新初始化的水平集函數描述的兩相流對流如公式(2)所示:

(2)

其中Φ為水平集函數;γ為重新初始化參數,其與速度場中的最大值有關;εls為界面厚度控制參數,其與過渡層厚度成正比。

2.2 噴嘴模型建立

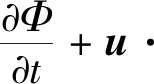

圖1(a)、(b)分別是實際的壓電噴頭與模擬所用噴嘴示意圖。壓電噴頭主要由毛細管與包覆黏連在其外的壓電片組成,如圖1(a)所示。在逆壓電效應的作用下,電信號控制壓電晶體形變,并通過晶體的變化控制墨水出射,形成穩定的液滴。為簡化模擬過程的幾何模型,在模擬中忽略壓電片與儲液毛細管腔體,只對噴嘴處進行建模,如圖1(b)所示。此次模擬所用噴頭尺寸為30 μm,設置噴嘴出口直徑為30 μm,入口直徑為150 μm,長度為160 μm。在仿真環境中默認未建模區域為真空,因此建立一直徑為400 μm、高度(即液滴飛行距離)為1 000 μm的空氣柱模擬液滴飛行區域。

圖1 噴頭結構示意圖。(a)實際壓電噴頭示意圖;(b)模擬所用噴嘴示意圖。Fig.1 Schematic of structure of an inkjet printhead.(a)Real piezoelectric inkjet printhead.(b)Inkjet nozzle used in simulation.

2.3 邊界條件設定

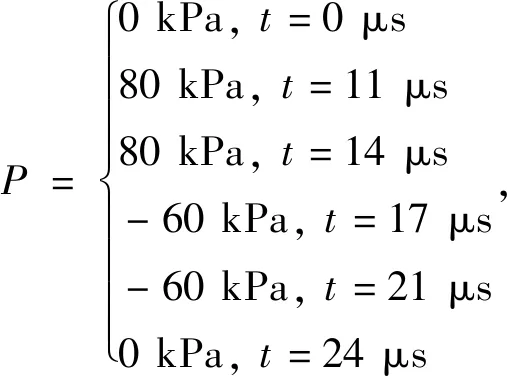

依據壓力波傳導理論,在噴嘴入口處施加一雙極性壓力脈沖作為入口條件,其中正向壓力脈沖用于提供出口壓力,負向脈沖用于輔助束流在出口處的斷裂。其在模擬設置中表示為一內插函數,如公式(3),正向脈沖為80 kPa。

(3)

設置噴嘴出口處壓力為0作為出口條件。設置噴嘴出口處為初始邊界,此時Φ水平為0.5;設置噴嘴區域初始值Φ為1,代表所含流相為墨水;設置空氣柱區域初始值Φ為0,代表所含流相為空氣。

2.4 墨水物理參數設定

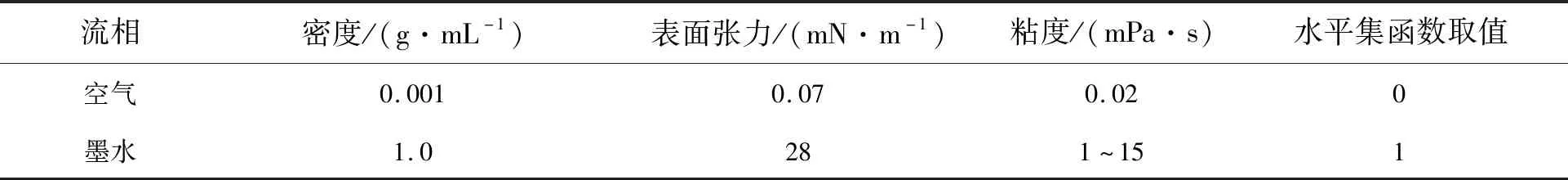

本研究以量子點墨水的相關參數為參考:用于打印的CdSe量子點墨水,其溶劑為沸點高于100 ℃的低極性或非極性有機溶劑,表面張力范圍為25~35 mN/m,適合打印的最小粘度為1 mPa·s。以此設置模擬所用的墨水參數如表1所示,控制密度、表面張力不變,設粘度增量為2 mPa·s。

表1 模擬所用兩相物理參數Tab.1 Physical properties of the two defined phases in simulation

3 噴墨打印實驗過程

如2.4部分所述,在此次實驗中用一般的適用于量子點墨水的溶劑及添加劑配制打印墨水,具體實驗過程如下。

(1)墨水配制:采用國藥集團化學試劑有限公司的甲苯(C7H8)為溶劑,采用廣東普加福光電公司提供的聚硫醇為粘度調節劑,通過調節墨水中聚硫醇的質量百分比配制不同粘度的聚合物墨水。采用的聚硫醇為熱敏型聚合物,且粘度為8 000 mPa·s左右,因此采用磁力攪拌在室溫、500~1 000 r/min下攪拌20~50 min,獲得充分混合的聚合物墨水。

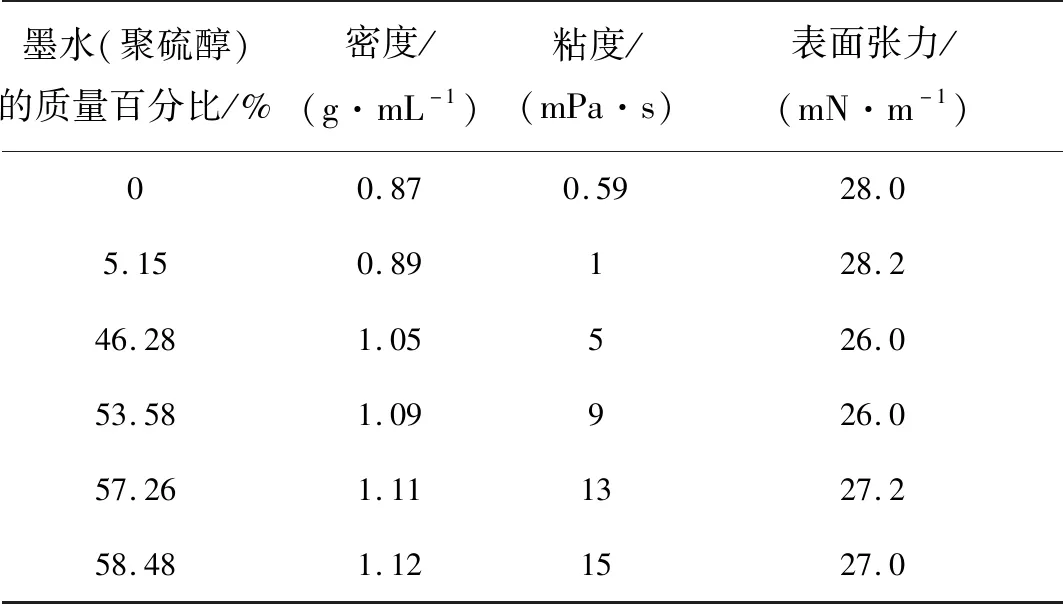

(2)墨水參數表征:采用上海衡平儀器儀表廠BZY-1全自動表/界面張力儀對墨水的表面張力進行測試,美國BROOKFIELD公司DV2TCP粘度計對墨水的粘度進行測試。不同聚硫醇含量的墨水物理參數如表2所示。

表2 打印所用墨水物理參數Tab.2 Physical properties of ink used in inkjet printing

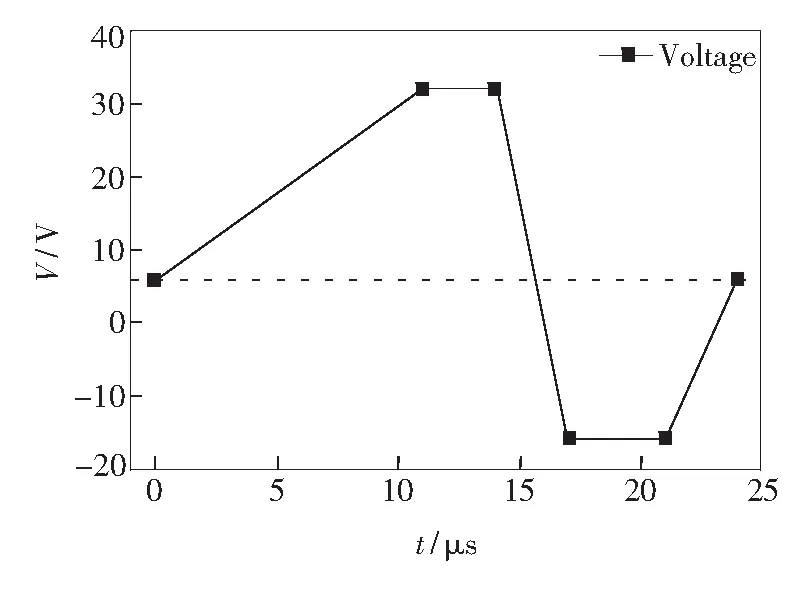

(3)噴墨打印及液滴體積獲取:由表2可得,聚硫醇作為粘度調節劑,對墨水的密度及表面張力的影響較小,以此假設在此次打印中實現了控制粘度為單一墨水參數變量。采用美國MicroFab公司 Jetlab Ⅱ壓電式噴墨打印機對不同粘度的聚硫醇墨水進行打印,打印中控制電壓脈沖不變。圖2為打印所用電壓脈沖波形,其正向電壓為32 V。通過液滴分析功能得到液滴體積。

圖2 打印所用壓電脈沖Fig.2 Voltage pulse applied as the driving pressure in inkjet printing

4 模擬與實驗結果的對比及分析

4.1 液滴形成過程的對比及分析

為了對不同粘度下液滴體積進行初步直觀的判斷,并研究粘度對其的影響方式,本章節對液滴形成過程進行演示與分析。

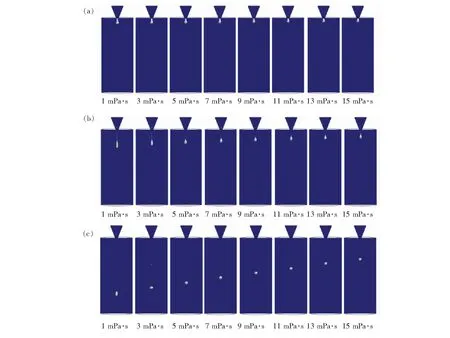

噴墨打印的液滴形成過程分為束流形成、束流斷裂、液滴飛行。圖3為模擬所得液滴在不同時刻的噴射狀態。可以看出,t=20 μs時束流形成,t=40 μs時束流斷裂,t=120 μs時液滴處于飛行階段。在束流形成階段,墨水粘度越小,束流越長;在束流斷裂階段,粘度越小,拖尾現象越明顯;在液滴飛行階段,低粘度墨水的拖尾由于瑞利不穩定性,在飛行過程中與主液滴分離并形成了衛星液滴。由同一時刻液滴飛行距離發現,粘度越小,液滴速度越大。

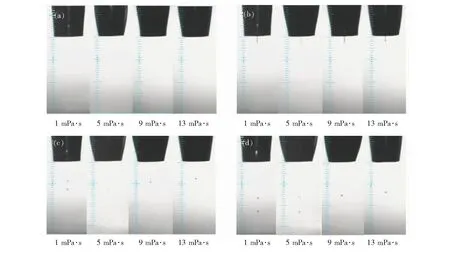

圖4為粘度為1,5,9,13 mPa·s的墨水所得液滴在不同時刻的狀態。其形成過程與模擬結果表現出基本一致的規律:粘度越小,越容易形成衛星液滴;且粘度越小,液滴速度越大;證明了仿真結果的正確性。但不同于模擬演示,其在t=40 μs時束流形成,相比模擬結果延后了20 μs;在束流形成階段,不同粘度的墨水所形成的束流均有細絲狀拖尾;且在束流斷裂及液滴飛行階段,當墨水粘度為13 mPa·s時,細絲狀的束流拖尾并未形成衛星液滴。我們認為該現象與墨水的種類有關,仿真所用的墨水被認為是純溶劑性墨水,而打印所用的墨水被認為聚合物墨水,文獻[10]證明其與打印所用的聚硫醇引起的粘彈性效應有關。

圖3 模擬所得不同粘度墨水在不同時刻的液滴狀態。(a)t=20 μs;(b)t=40 μs;(c)t=120 μs。Fig.3 Simulation sequences of the droplet formation process with different viscosity of ink during ejection at t=20 μs(a),t=40 μs(b)and t=120 μs(c).

圖4 實驗所得不同粘度墨水在不同時刻的液滴狀態。(a)t=20 μs;(b)t=40 μs;(c)t=120 μs;(d)t=200 μs。Fig.4 Droplet formation process with different viscosity of ink at different moments during ejection.(a)t=20 μs.(b)t=40 μs.(c)t=120 μs.(d)t=200 μs.

由2.1節已知打印中墨水滿足如下條件:(1)墨水為不可壓縮流;(2)為牛頓流體;(3)流態為層流。為了分析粘度對液滴體積的影響,引用泊肅葉定律,如公式(4)所示:

(4)

其中,Q為墨水流率,μ為墨水粘度,L為噴嘴長度,α為噴嘴直徑,Pjump為噴嘴兩端的壓力跳變,此處為墨水與空氣壓力之差。

Fromm[8]提出,在圓柱坐標系(r,z,θ)中,壓力跳變如公式(5)描述:

(5)

聯合公式(4)、(5)可得:

(6)

由公式(6)可得流率與墨水的物理性質、噴射速度、噴頭參數、束流曲率均有一定關系,且隨著粘度的增大,流率逐漸減小;而在相同電壓時間內,流率決定了流出噴嘴的墨水的量,由此可以判斷隨著粘度的增大,液滴體積逐漸減小。

4.2 液滴體積的對比及分析

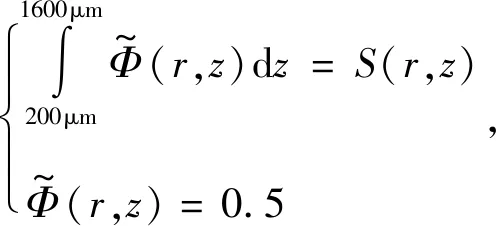

為了進一步得到液滴體積與墨水粘度的準確關系,對保守水平集函數進行如下描述以定義量化的液滴體積。

一般地,在標準水平集方法中,水平集函數被定義為:

(7)

其中,I為界面,在界面一側水平大于0,另一側小于0。

為了解決其在零水平時的質量守恒問題,引入一模糊的Heaviside函數:

(8)

令

(9)

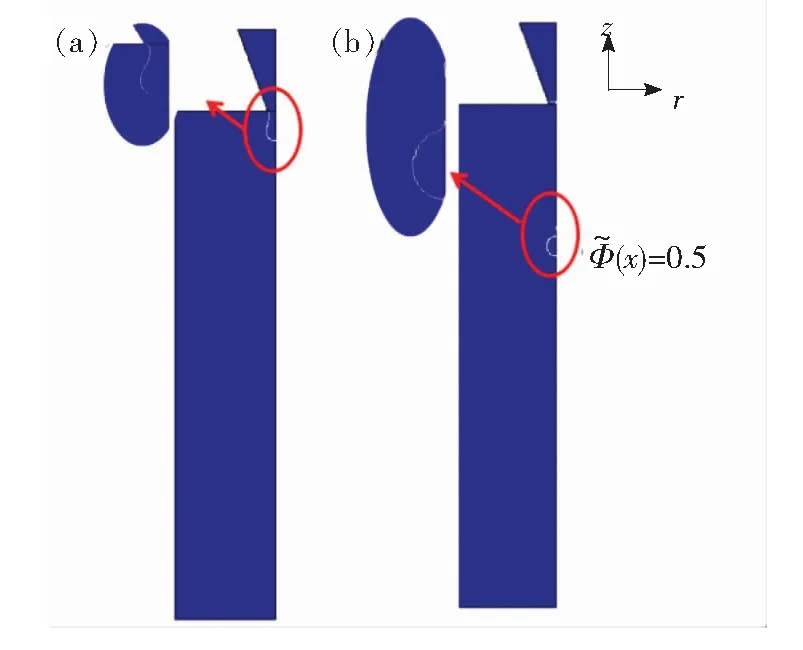

圖5為水平集方法追蹤的兩相界面。在此次模擬中,所建模型為二維軸對稱結構,因此在模型中的界面為二維曲面。

圖5 水平集方法追蹤的兩相界面。(a)t=20 μs時的界面;(b)t=120 μs時的界面。Fig.5 Interface of two-phase tracked by the level-set method.(a)Interface at t=20 μs.(b)Interface at t=120 μs.

則在二維笛卡爾坐標系(r,z)中,界面與z軸圍成的曲面面積由公式(10)計算:

(10)

一般地,z軸方向的積分長度由界面曲線與z軸的交點坐標決定,但界面隨時間變化為一動態曲面,因此積分限設為界面運動的長度,即空氣柱長度,如圖1(b)所示。

假設液滴形狀為球形,則將界面曲線繞z軸旋轉2π所求積分即為液滴體積,如公式(11):

(11)

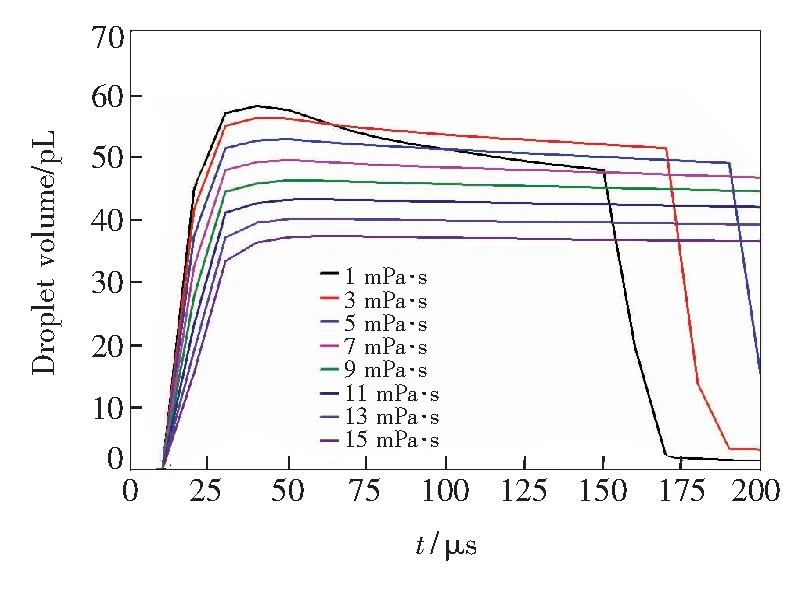

由公式(11)計算可得不同粘度墨水的液滴體積,如圖6所示。圖6為模擬所得不同粘度墨水在不同時刻的液滴體積。模擬計算時間長度為0~200 μs。當墨水粘度為1,3,5 mPa·s時,液滴分別在150,175,190 μs左右開始離開積分區域,此時,液滴體積逐漸變為0 pL。由圖3(b)、(c)可得,當液滴粘度小于5 mPa·s時,均有較長的拖尾,且因為粘性損耗較小,當脈沖壓力不變時,液滴的動能相對較大,造成液滴在相對較長時間內處于非穩定狀態,對模擬所得液滴體積的精度造成較大的影響,但計算可得最大誤差小于10%,處于實驗誤差范圍內。因此認為當粘度小于5 mPa·s時模擬所得液滴體積仍然有效。取不同粘度墨水模擬所得的最大液滴體積如表3所示。

圖6 不同噴墨打印時間不同粘度墨水模擬所得液滴體積Fig.6 Droplet volume with different viscosity of ink at different moments during inkjet printing by simulation

表3 模擬所得液滴最大體積值Tab.3 Maximum volume of droplet by simulation

(12)

由此可得仿真所得液滴體積與粘度為負線性關系。

圖7 模擬所得墨水粘度與液滴體積的函數關系圖Fig.7 Droplet volume dependence on different viscosity of ink by simulation

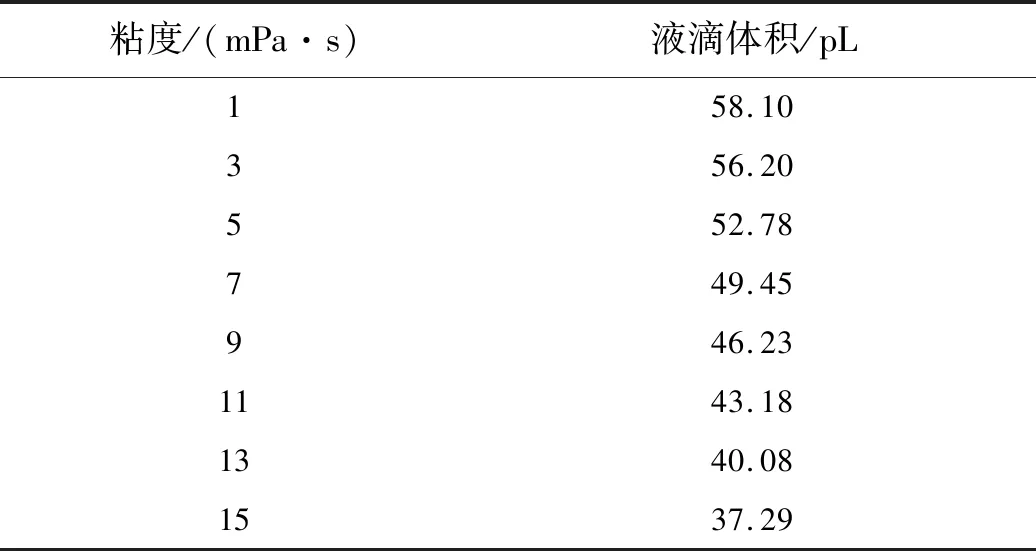

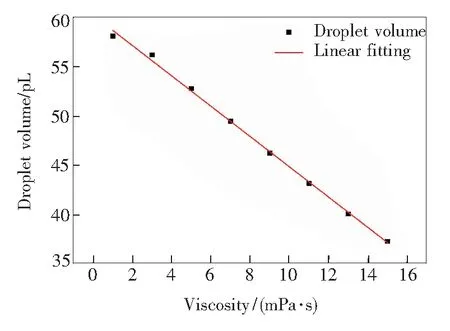

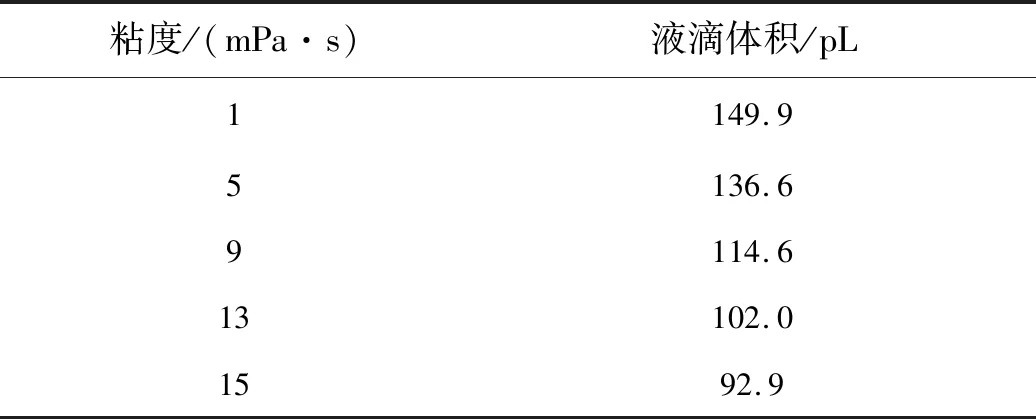

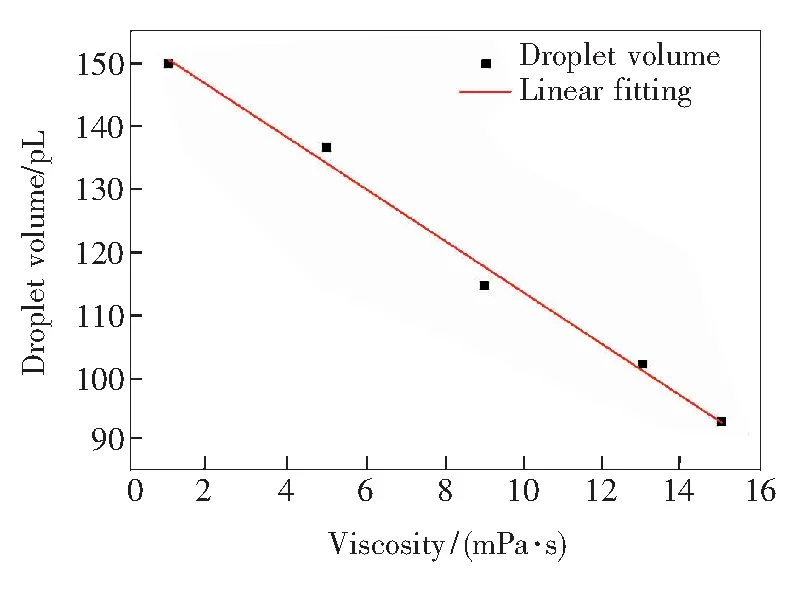

實驗中液滴體積獲取首先通過打印機中液滴捕捉得到液滴輪廓,然后通過打印系統內的數值分析得到具體的液滴體積。因捕捉的輪廓受固定的水平頻閃燈的影響較大,為提高捕捉精度,進行多次獲取求平均值,如表4,對其進行擬合,如圖8所示。

表4 打印不同粘度墨水所得液滴體積Tab.4 Droplet volume with different viscosity of ink during inkjet printing

圖8為表4中數據擬合所得粘度與體積關系圖。由圖8可得實驗所得液滴體積與粘度的擬合關系仍為負線性關系,證明了仿真結果的正確性。具體的擬合關系式如公式(13)所示:

(13)

且由公式(12)、(13)可得,在液滴體積-墨水粘度的線性關系中,直線斜率A為液滴體積Vdroplet關于粘度μ的變化率,縱向截距B為該壓力脈沖下液滴體積的最大值。

圖8 打印所得墨水粘度與液滴體積的函數關系圖Fig.8 Droplet volume dependence on different viscosity of ink in inkjet printing

進一步地,對比公式(12)、(13)可得:

(14)

(15)

(16)

證明該系數由入口壓力條件引起。

該線性規律表明,對于任何種類的低粘度墨水的定量打印,我們可以首先通過兩次不同粘度墨水的打印得到該墨水的液滴體積與粘度的具體線性關系,然后依據需要沉積的液滴體積計算得到該體積對應的墨水粘度,并配制相應打印粘度的墨水。該結果有利于在定量打印中簡化打印工藝,提高打印效率。

5 結論

利用層流-兩相流-水平集方法建立了噴嘴模型,實現了對不同粘度純溶劑噴墨打印過程的演示,且得到了液滴體積與粘度的負相關關系。然后,通過水平集函數積分得到了粘度范圍為1~15 mPa·s下量化的液滴體積范圍為58.10~37.29 pL,通過相同粘度范圍的聚合物墨水的打印得到液滴體積范圍為149.9~92.9 pL;對液滴體積與粘度關系進行量化擬合發現,模擬與實驗結果所得液滴體積關于墨水粘度的變化表現出一致的負線性關系。進一步地,通過兩者結果的對比發現模擬所得線性系數為A=-1.54,實驗所得為A′=-4.12,兩者存在一系數h=2.5;通過改變仿真中的入口壓力證明了該系數與墨水的種類無關,而是由入口壓力脈沖決定。該結果有利于在任何種類低粘度墨水的定量打印中簡化打印工藝,節約打印成本,提高打印效率。