行星傳動(dòng)均載及動(dòng)載系數(shù)定義改進(jìn)與分析

胡升陽,方宗德

(西北工業(yè)大學(xué)機(jī)電工程學(xué)院,710072,西安)

行星齒輪傳動(dòng)是非定軸輪系,在機(jī)構(gòu)學(xué)上稱之為周轉(zhuǎn)輪系。周轉(zhuǎn)輪系采用多個(gè)行星輪來分擔(dān)載荷,與普通齒輪傳動(dòng)相比,具有體積小、重量輕、結(jié)構(gòu)緊湊、傳遞功率高、承載能力大等特點(diǎn)。因此,周轉(zhuǎn)輪系傳動(dòng)被人們廣泛用來代替普通齒輪傳動(dòng)作為減速、增速和變速機(jī)構(gòu)[1]。由于不可避免的制造、安裝誤差以及構(gòu)件的變形等因素影響,致使行星輪的載荷分布是不均勻的,而行星輪的載荷分布的均勻性是發(fā)揮行星傳動(dòng)優(yōu)點(diǎn)的前提條件。因此,研究行星齒輪傳動(dòng)系統(tǒng)的均載與動(dòng)載特性,對行星齒輪傳動(dòng)系統(tǒng)輪齒強(qiáng)度和可靠性設(shè)計(jì)具有重要意義。在靜力學(xué)均載特性的研究方面,日本學(xué)者日高照晃等用靜力學(xué)方法,分析了行星齒輪傳動(dòng)系統(tǒng)中各構(gòu)件誤差對行星輪載荷分配的影響關(guān)系[2];肖鐵英等研究了行星齒輪傳動(dòng)系統(tǒng)靜力學(xué)均載系數(shù)計(jì)算方法[3];Kahraman等對行星齒輪傳動(dòng)系統(tǒng)靜力學(xué)均載特性作了較為全面的研究[4-5];袁擎宇等分析了兩級星型齒輪傳動(dòng)系統(tǒng)靜力學(xué)均載特性[6];陸俊華等分析了2K-H型行星齒輪傳動(dòng)系統(tǒng)靜力學(xué)均載特性[7]。在動(dòng)力學(xué)均載特性的研究方面,國外學(xué)者對行星齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)均載特性進(jìn)行了許多理論及實(shí)驗(yàn)研究[8-9],文獻(xiàn)[10-12]中研究了行星及行星傳動(dòng)的動(dòng)態(tài)均載特性。然而,通過對比發(fā)現(xiàn),目前文獻(xiàn)中對于系統(tǒng)的均載系數(shù)和動(dòng)載系數(shù)的定義均存在差異并與ISO齒輪標(biāo)準(zhǔn)存在不相符的狀況。為此,本文通過對行星傳動(dòng)系統(tǒng)均載和動(dòng)載特性分析研究并結(jié)合ISO齒輪標(biāo)準(zhǔn),提出了更加準(zhǔn)確的均載與動(dòng)載系數(shù)定義。此外,對比行星輪存在位置誤差和偏心誤差下改進(jìn)前后行星傳動(dòng)均載與動(dòng)載系數(shù),突出改進(jìn)后均載與動(dòng)載系數(shù)的優(yōu)點(diǎn),為行星齒輪傳動(dòng)系統(tǒng)輪齒強(qiáng)度和可靠性設(shè)計(jì)奠定基礎(chǔ)。

1 動(dòng)載與均載定義

1.1 動(dòng)載系數(shù)定義

按照齒輪ISO標(biāo)準(zhǔn)和國標(biāo),動(dòng)載系數(shù)明確定義為動(dòng)載荷與靜載荷之比

Cd=Fd/Fj

(1)

式中:Cd為動(dòng)載系數(shù);Fd和Fj分別為動(dòng)載荷和靜載荷(由理論扭矩轉(zhuǎn)化到各支路的載荷)。在行星輪系中,若有N個(gè)行星輪,則共存在2N對嚙合副,包括N對行星輪與太陽輪的嚙合副和N對行星輪與內(nèi)齒圈的嚙合副。每對嚙合副產(chǎn)生的動(dòng)載荷可能會有一定差別,而且振動(dòng)過程中動(dòng)載荷瞬態(tài)變化,故定義每對嚙合副的瞬時(shí)動(dòng)載系數(shù)為

Cdki(t)=Fdki(t)/Fjki(t)

k=Ⅰ,Ⅱ;i=1,2,…,N

(2)

式中:Cdki(t)為嚙合副瞬時(shí)動(dòng)載系數(shù);Fdki(t)為嚙合副瞬時(shí)動(dòng)載荷;Fjki(t)為嚙合副瞬時(shí)靜載荷;Ⅰ為行星輪與太陽輪的嚙合副;Ⅱ?yàn)樾行禽喤c內(nèi)齒圈的嚙合副。

式(2)中每一路嚙合副的瞬時(shí)動(dòng)載系數(shù)實(shí)際上構(gòu)成一條動(dòng)載系數(shù)函數(shù)曲線,瞬態(tài)動(dòng)載系數(shù)可大于或小于1。取曲線中最大值為嚙合副的動(dòng)載系數(shù),此動(dòng)載系數(shù)恒大于1,與標(biāo)準(zhǔn)中概念相同。取N對行星輪與太陽輪的嚙合副中最大動(dòng)載系數(shù)為行星輪與太陽輪的嚙合動(dòng)載系數(shù),取N對行星輪與內(nèi)齒圈的嚙合副中最大動(dòng)載系數(shù)為行星輪與內(nèi)齒圈的嚙合動(dòng)載系數(shù),并且二者中較大值為行星輪系統(tǒng)的動(dòng)載系數(shù)

(3)

式中:Cdki為嚙合副的動(dòng)載系數(shù);Cdk為行星輪與太陽輪(k=Ⅰ)或行星輪與內(nèi)齒圈(k=Ⅱ)的動(dòng)載系數(shù);Cd為行星輪系統(tǒng)動(dòng)載系數(shù)。

1.2 均載系數(shù)定義

行星輪系均載系數(shù)目前尚無統(tǒng)一的定義,國內(nèi)外文獻(xiàn)中的定義也不完全相同。參考國內(nèi)外相關(guān)研究文獻(xiàn),并基于課題組多年來關(guān)于行星輪系的研究經(jīng)驗(yàn),對行星輪系均載系數(shù)作出如下定義。

考慮均載系數(shù)的本質(zhì)應(yīng)當(dāng)能夠表征行星輪系中各路功率分流的差別,亦即包括各種因素造成的每一路行星輪傳遞載荷的不同,而通常研究中產(chǎn)生不均載的主要因素為制造、安裝誤差和振動(dòng),參考動(dòng)載系數(shù)定義,定義每對嚙合副的瞬時(shí)均載系數(shù)為

k=Ⅰ,Ⅱ;i=1,2,…,N

(4)

式中:Cjki(t)為嚙合副瞬時(shí)均載系數(shù)。每一路嚙合副的瞬時(shí)均載系數(shù)實(shí)際上構(gòu)成一條均載系數(shù)函數(shù)曲線,瞬態(tài)均載系數(shù)可大于或小于1。取該曲線中最大值為該嚙合副的均載系數(shù),此均載系數(shù)恒大于1。取N對行星輪與太陽輪的嚙合副中最大均載系數(shù)為行星輪與太陽輪的嚙合均載系數(shù),取N對行星輪與內(nèi)齒圈的嚙合副中最大均載系數(shù)為行星輪與內(nèi)齒圈的嚙合均載系數(shù),并且二者中較大值為行星輪系統(tǒng)均載系數(shù)

(5)

式中:Cjki為嚙合副的均載系數(shù);Cjk為行星輪與太陽輪(k=Ⅰ)或行星輪與內(nèi)齒圈(k=Ⅱ)的均載系數(shù);Cj為行星輪系統(tǒng)均載系數(shù)。

1.3 動(dòng)載系數(shù)和均載系數(shù)的說明

由上述定義可見,基本數(shù)據(jù)來源于行星輪系動(dòng)力學(xué)仿真獲得的每對嚙合副的動(dòng)載荷,并由此處理得到每對嚙合副的瞬時(shí)動(dòng)載系數(shù)曲線和瞬時(shí)均載系數(shù)曲線。行星輪系的動(dòng)載主要由承載傳動(dòng)誤差和嚙合沖擊激勵(lì)產(chǎn)生,表現(xiàn)為高頻(齒頻)振動(dòng);不均載主要由制造與安裝誤差產(chǎn)生,包括齒輪制造位置誤差和安裝位置誤差,表現(xiàn)為低頻(軸頻)波動(dòng)。系統(tǒng)的軸頻波動(dòng)因頻率較低,可以假定基本不激勵(lì)系統(tǒng)振動(dòng)。以下為對動(dòng)載系數(shù)和均載系數(shù)的說明。

瞬時(shí)動(dòng)載系數(shù)曲線僅包含高頻(齒頻)振動(dòng),因此為一條在幅值為1的直線(不包括制造、安裝誤差產(chǎn)生的軸頻波動(dòng)的靜載荷)上下振動(dòng)的曲線,振動(dòng)幅值反映了這對嚙合副振動(dòng)的大小。

瞬時(shí)均載系數(shù)曲線不僅包含高頻(齒頻)振動(dòng),而且主要包含低頻(軸頻)波動(dòng),因此為一條在平均幅值為1的直線上下波動(dòng)、且包含高頻振動(dòng)的曲線,其中低頻波動(dòng)幅值反映了制造、安裝誤差產(chǎn)生的不均載,高頻振動(dòng)幅值反映了振動(dòng)產(chǎn)生的不均載,一般地,制造、安裝誤差產(chǎn)生的不均載是主要因素。

通過與現(xiàn)有的文獻(xiàn)中定義的曲線進(jìn)行對比可知,本文對均載系數(shù)和動(dòng)載系數(shù)的定義更加符合ISO齒輪標(biāo)準(zhǔn)。主要具備兩方面的優(yōu)點(diǎn):①在瞬時(shí)均載系數(shù)中包含了高頻(齒頻)振動(dòng)與低頻(軸頻)波動(dòng)兩部分,更加準(zhǔn)確地反映出系統(tǒng)傳動(dòng)過程中不均載產(chǎn)生的原因,而現(xiàn)行定義均載系數(shù)僅考慮了齒輪制造誤差、安裝誤差的影響,沒有考慮齒輪振動(dòng)的影響;②由于現(xiàn)行定義的瞬時(shí)動(dòng)載系數(shù)不僅包括了振動(dòng)的影響,而且混入了齒輪制造誤差、安裝誤差引起的不均載的影響,使得系統(tǒng)中某些嚙合副的動(dòng)載系數(shù)小于1,違反了ISO標(biāo)準(zhǔn)工藝齒輪動(dòng)載系數(shù)的規(guī)定。改進(jìn)后的瞬時(shí)動(dòng)載系數(shù)未將低頻(軸頻)波動(dòng)計(jì)入,剔除了位置誤差等軸頻的影響,從而更加清楚地顯示了嚙合副真實(shí)的浮動(dòng)情況。

為了對比改進(jìn)前后的均載系數(shù)和動(dòng)載系數(shù)的定義,以下列出了相關(guān)文獻(xiàn)中對均載系數(shù)和動(dòng)載系數(shù)的定義,系統(tǒng)均載系數(shù)為

(6)

式中:下標(biāo)s代表太陽輪;p代表行星輪;N為行星輪數(shù);i=1,2,…,N;j=1,2,…,n;n為系統(tǒng)周期中外(內(nèi))嚙合傳動(dòng)的齒頻周期數(shù);Bspi為系統(tǒng)周期內(nèi)傳動(dòng)的均載系數(shù);bspij為傳動(dòng)中每個(gè)齒頻周期的均載系數(shù)。系統(tǒng)動(dòng)載系數(shù)為

Gspi=N(Pspi)max/Pin

(7)

式中:Pspi為一個(gè)系統(tǒng)周期中的最大值(動(dòng)載荷);Pin為太陽輪上的法向驅(qū)動(dòng)力。

2 行星傳動(dòng)系統(tǒng)微分方程建立

2.1 時(shí)變嚙合剛度計(jì)算

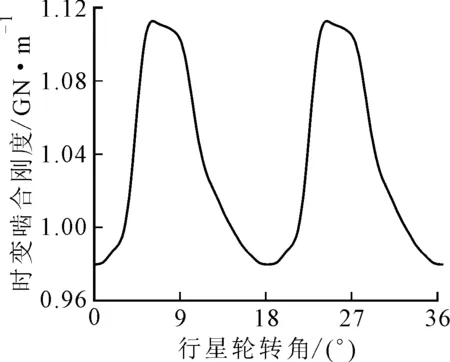

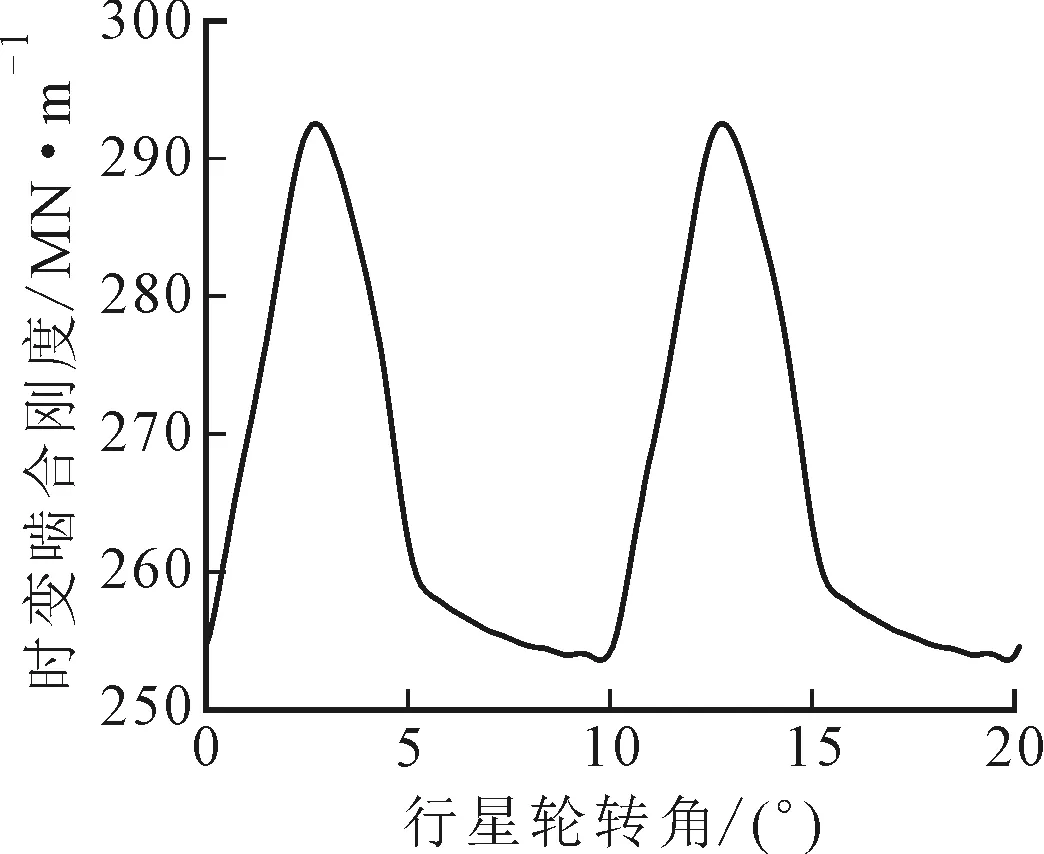

本文由輪齒承載接觸分析(LTCA)[13-14]方法計(jì)算出考慮安裝誤差的輪齒綜合嚙合剛度。基于輪齒承載接觸分析的輪齒嚙合剛度計(jì)算方法的基本思路為利用輪齒接觸分析(TCA)[15-16]及輪齒承載接觸分析方法,結(jié)合變形協(xié)調(diào)方程、力平衡及非嵌入條件求得嚙合齒面法向接觸綜合變形量,通過換算后獲得輪齒的綜合嚙合剛度,最后將所得嚙合剛度的離散值通過分段3次Hermite插值和傅里葉變換展成周期函數(shù)。其中綜合考慮齒輪制造加工工藝導(dǎo)致的齒面誤差影響、傳遞載荷齒輪軸扭轉(zhuǎn)變形產(chǎn)生的附加柔度矩陣對齒面綜合柔度矩陣影響、安裝誤差及齒面修形影響,可準(zhǔn)確計(jì)算輪齒嚙合剛度。

(a)內(nèi)嚙合

依據(jù)以上方法,獲得本文行星傳動(dòng)系統(tǒng)實(shí)例的內(nèi)、外嚙合時(shí)變嚙合剛度,如圖1所示。

(b)外嚙合圖1 時(shí)變嚙合剛度

2.2 行星輪當(dāng)量誤差分析

考慮目前對行星輪系統(tǒng)存在的多種誤差對系統(tǒng)動(dòng)載與均載特性影響的研究已經(jīng)較多且較為深入,因此本文將不再對部分誤差的影響作分析,而對行星輪存在位置誤差和偏心誤差下改進(jìn)前后的系統(tǒng)均載和動(dòng)載系數(shù)作分析獲得行星輪位置誤差與偏心誤差在內(nèi)、外嚙合線上產(chǎn)生的當(dāng)量累積嚙合誤差為

(8)

式中:esn為行星輪安裝和偏心誤差在外嚙合線上產(chǎn)生的當(dāng)量累積嚙合誤差;ern為行星輪安裝和偏心誤差在內(nèi)嚙合線上產(chǎn)生的當(dāng)量累積嚙合誤差;Epi為行星輪制造偏心誤差;βpi為初始相位角;ωp為行星輪角速度;ωc為行星架角速度;Api為行星輪制造位置誤差;γpi為安裝角;αw、αn分別為外嚙合齒輪傳動(dòng)、內(nèi)嚙合齒輪傳動(dòng)的嚙合角。

2.3 微分方程建立

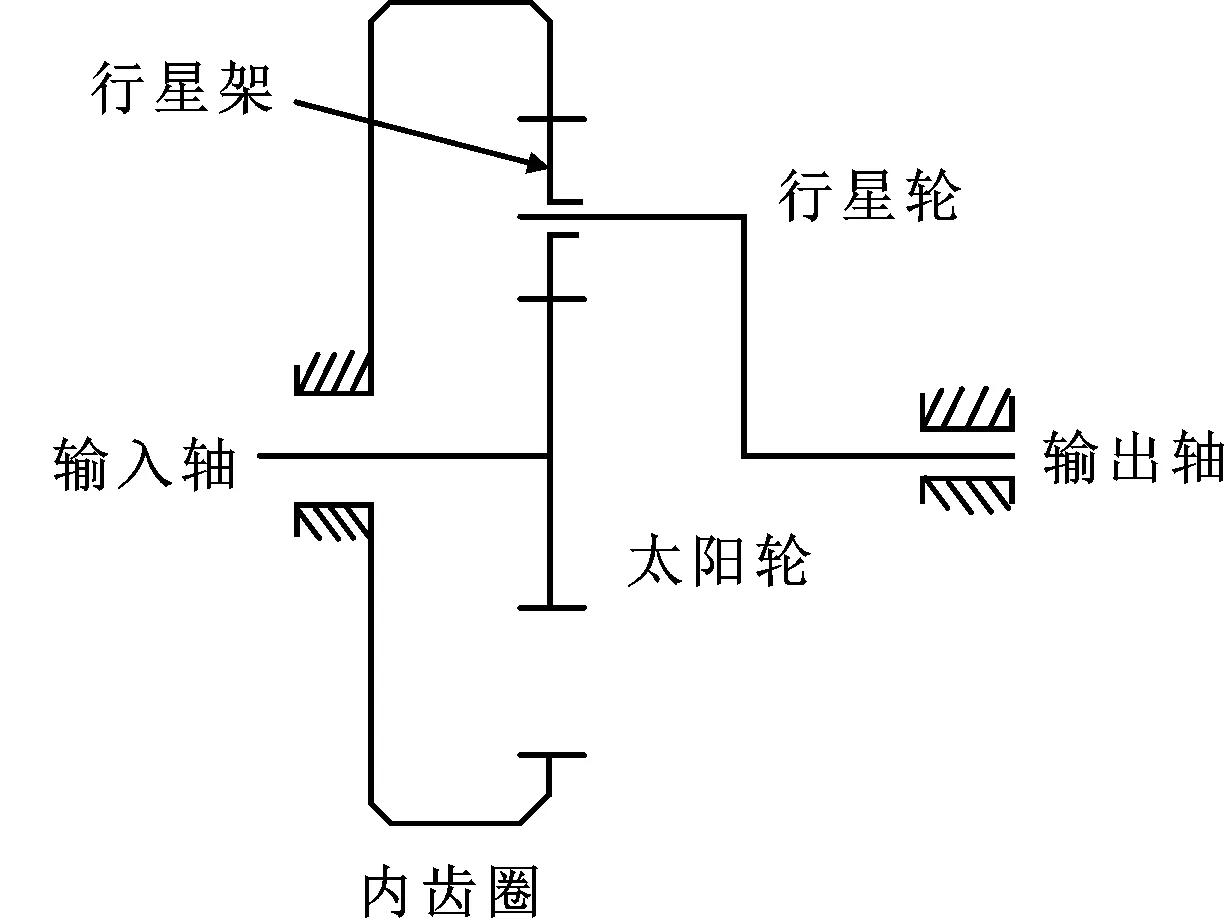

圖2給出了行星輪系統(tǒng)傳動(dòng)簡圖。整個(gè)系統(tǒng)由太陽輪Zs、行星輪Zn、行星架Zc和內(nèi)齒圈Zr組成。輸入的功率由太陽輪分流經(jīng)過行星輪后再匯流到行星架上輸出。

圖2 行星輪傳動(dòng)系統(tǒng)簡圖

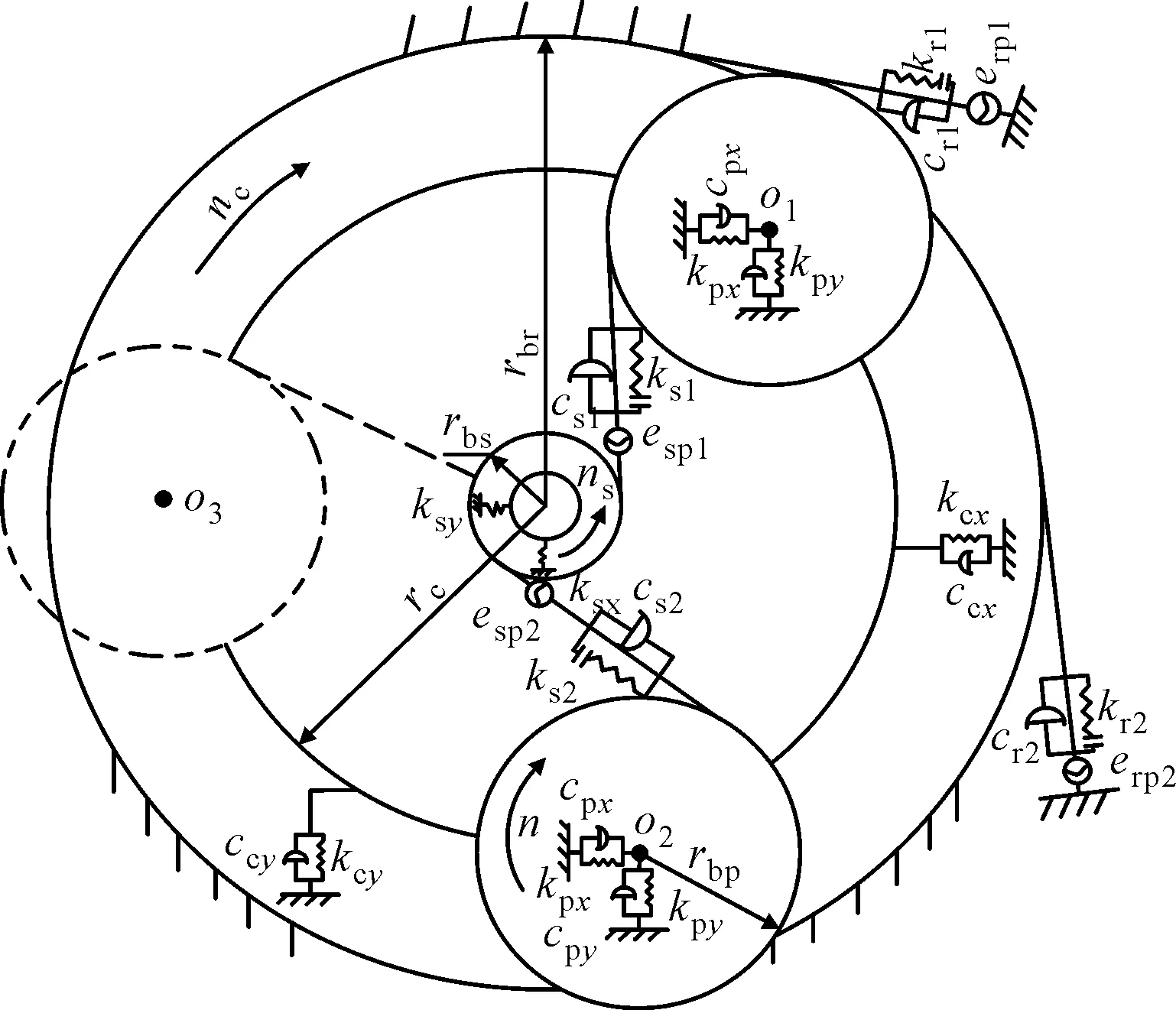

圖3為系統(tǒng)的計(jì)算模型,將行星傳動(dòng)機(jī)構(gòu)的各構(gòu)件看成是剛體,太陽輪是由花鍵支承的浮動(dòng)機(jī)構(gòu)(本研究中花鍵間隙取為0)。嚙合副、回轉(zhuǎn)副及支承處的彈性變形用等效彈簧剛度表示。

圖3 行星齒輪傳動(dòng)動(dòng)力學(xué)計(jì)算模型

取系統(tǒng)各構(gòu)件的橫向位移xi、縱向位移以及扭轉(zhuǎn)位移總共18個(gè)自由度的行星輪系的廣義坐標(biāo),Q=[xsysusxcycucxryrurxnynun]T(n=1,2,3);獲得同級構(gòu)件之間的相對位移分別為δsn、δcn、δrn、δcnx、δcny、δcnu、δpnx、δpny。δ表示相對位移,其中下標(biāo)s、c、r、p分別代表太陽輪、行星架、內(nèi)齒圈以及行星輪,下標(biāo)x、y、u則代表相對位移在x、y、u3個(gè)自由度方向上的投影。

δsn=(us-xssinφsn+yscosφsn)-

(-un+xnsinα+yncosα)-esn(t)

(9)

δrn=(ur-xrsinφrn+yrcosφrn)-

(un-xnsinα+yncosα)-ern(t)

(10)

δcnx=xc-ucsinφn-xncosφn+ynsinφn

(11)

δcny=yc+uccosφn-xnsinφn-yncosφn

(12)

δcnu=uc-yn-xcsinφn+yccosφn

(13)

δpnx=xn-xccosφn-ycsinφn

(14)

δpny=yn-uc+xcsinφn-yccosφn

(15)

式中:α為齒輪壓力角;φsn=φn-α為第n個(gè)行星輪與太陽輪之間沿著嚙合線方向的相對位移δsn與ys之間的夾角。建立動(dòng)力學(xué)方程如下

(16a)

(16b)

(16c)

(16d)

式中:ms、mc、mp、mr分別為太陽輪、行星架、行星輪以及內(nèi)齒圈的質(zhì)量;rs、rc、rp、rr分別為太陽輪、行星架、行星輪以及內(nèi)齒圈的基圓半徑;ksx、ksy、ksu、kcx、kcy、kcu、krx、kry、kru、kpx、kpy分別為太陽輪、行星架、內(nèi)齒圈以及行星輪在x、y、u這3個(gè)自由度上的支撐剛度;csx、csy、csu、ccx、ccy、ccu、crx、cry、cru、cpx、cpy分別為太陽輪、行星架、內(nèi)齒圈以及行星輪在x、y、u這3個(gè)自由度上的支承與扭轉(zhuǎn)阻尼;Ts、Tc分別為太陽輪的輸入扭矩和行星架的輸出扭矩;αsp、αrp分別為太陽輪、內(nèi)齒圈與行星輪的嚙合角;Ip、Is、Ic、Ir分別為行星輪、太陽輪、行星架和內(nèi)齒圈的轉(zhuǎn)動(dòng)慣量。

假設(shè)齒輪副的齒側(cè)間隙為2b,在計(jì)入時(shí)變嚙合剛度、齒側(cè)間隙及系統(tǒng)線性黏滯力阻尼的條件下,行星輪與太陽輪間嚙合副、行星輪與內(nèi)齒圈副的嚙合力分別可表示為

(17)

式中:f(δsn,b)、f(δrn,b)分別為行星輪與太陽輪嚙合副、行星輪與內(nèi)齒圈嚙合副的齒側(cè)間隙非線性函數(shù),可分別表示為

(18)

(19)

行星輪與太陽輪副、行星輪與內(nèi)齒圈副的阻尼系數(shù)分別可表示為

(20)

式中ζ為阻尼比,取值范圍為0.03~0.1,本文取值為0.1。

3 方程求解與結(jié)果分析

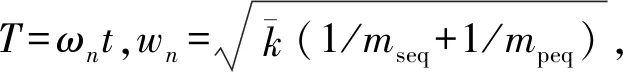

取某太陽輪浮動(dòng)式行星齒輪減速器的已有算例,行星輪系的基本參數(shù)見表1。

表1 行星輪系的基本參數(shù)

3.1 均載和動(dòng)載改進(jìn)前后對比

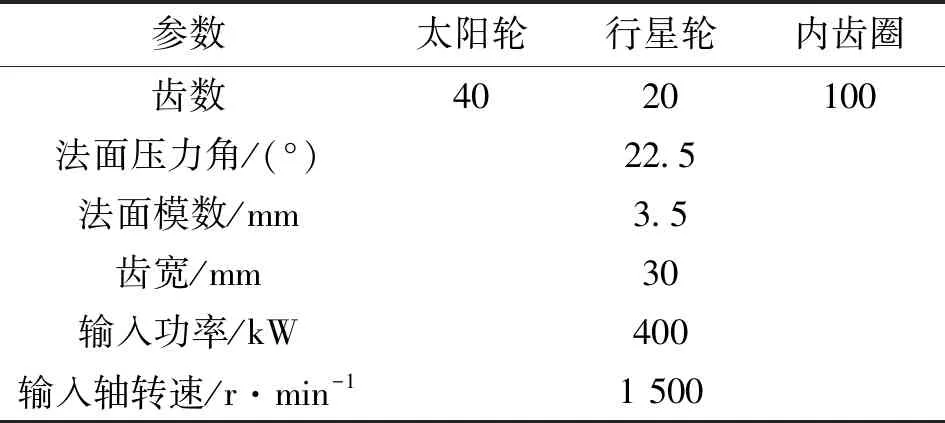

本節(jié)著重對比改進(jìn)前后行星輪位置誤差和偏心誤差均載和動(dòng)載。取太陽輪、內(nèi)齒圈的綜合誤差為0 μm,花鍵間隙b=0 μm。兩種模式的誤差設(shè)置見表2。模式1的誤差設(shè)定為各行星輪的偏心誤差與相位角誤差間距相等,從而避免了當(dāng)各行星輪誤差相同時(shí)出現(xiàn)的類似均載的效果。各行星輪偏心誤差幅值分別取10、20、30 μm,各行星輪相位角誤差分別取(1/6)°、(1/3)°、(1/2)°。

表2 兩種模式的誤差設(shè)置

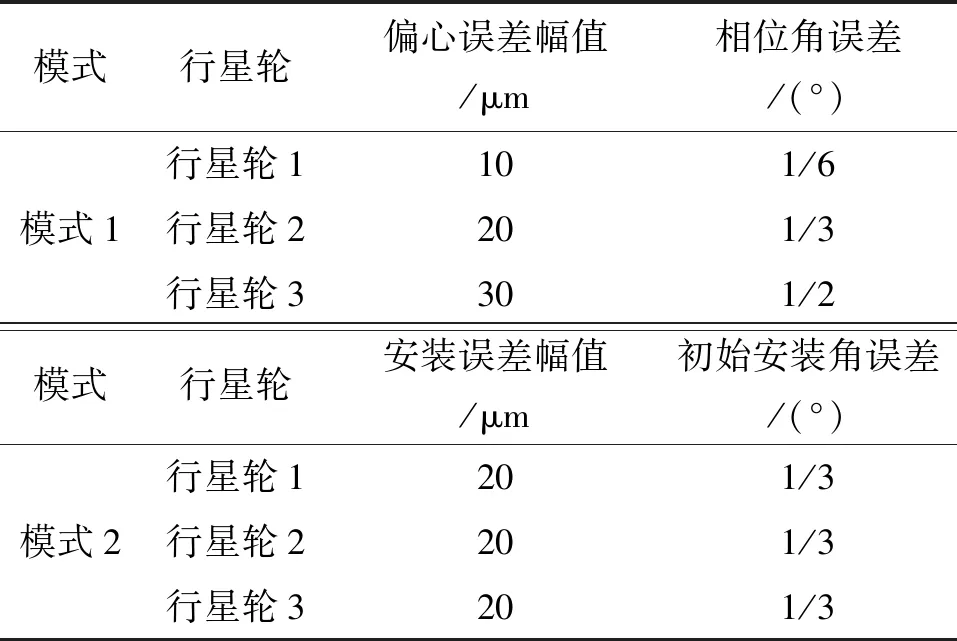

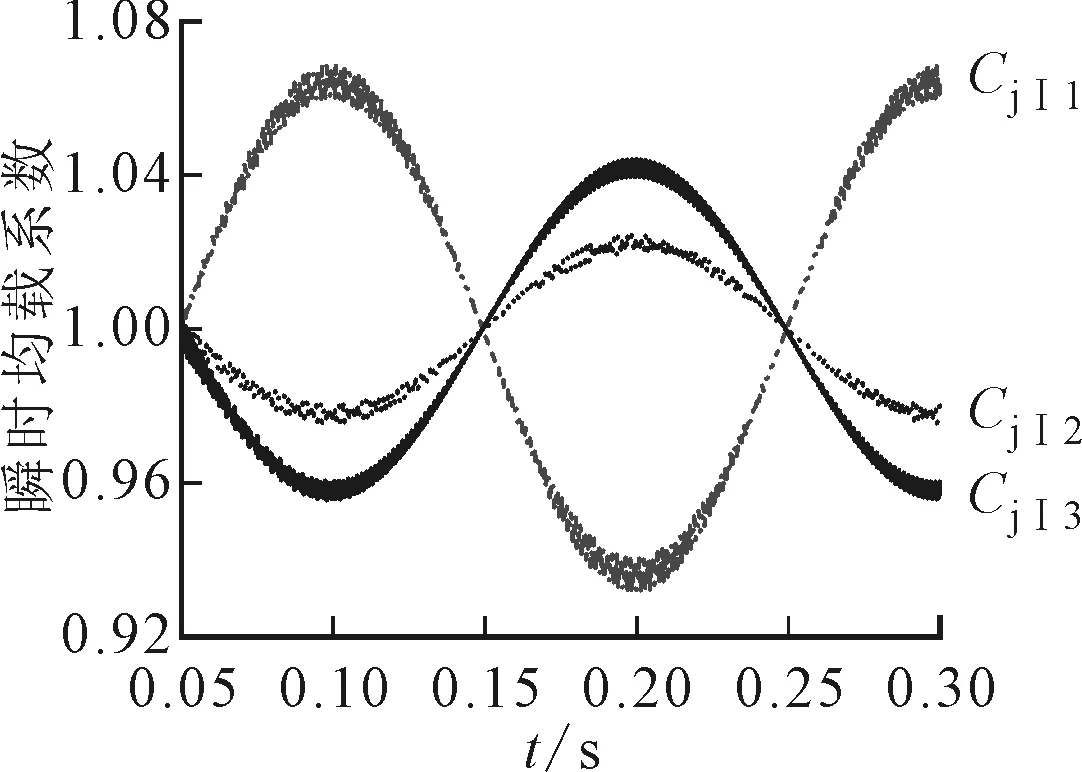

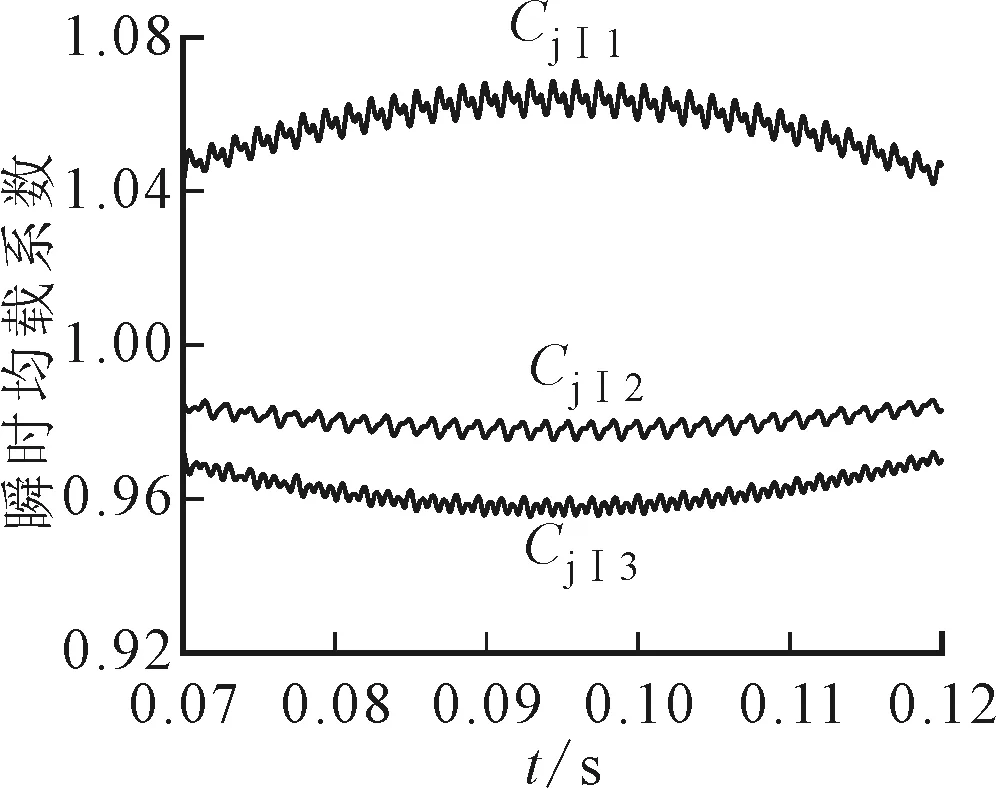

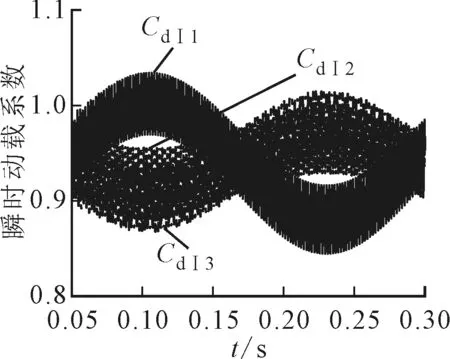

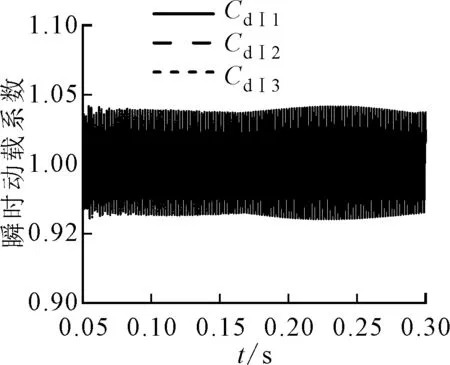

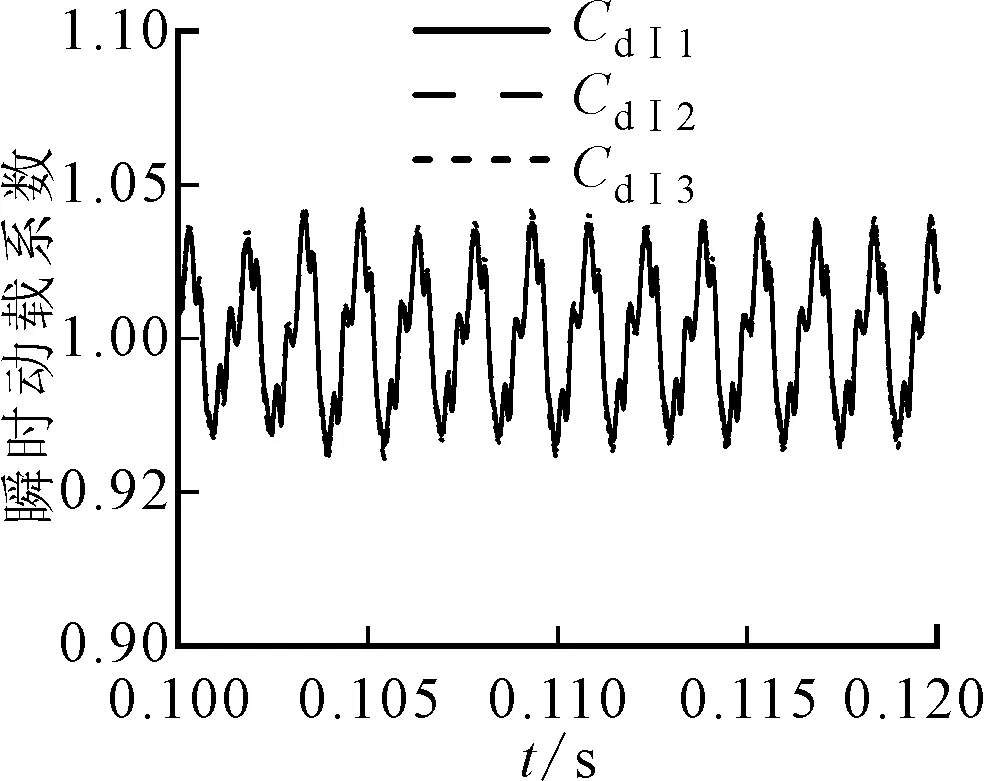

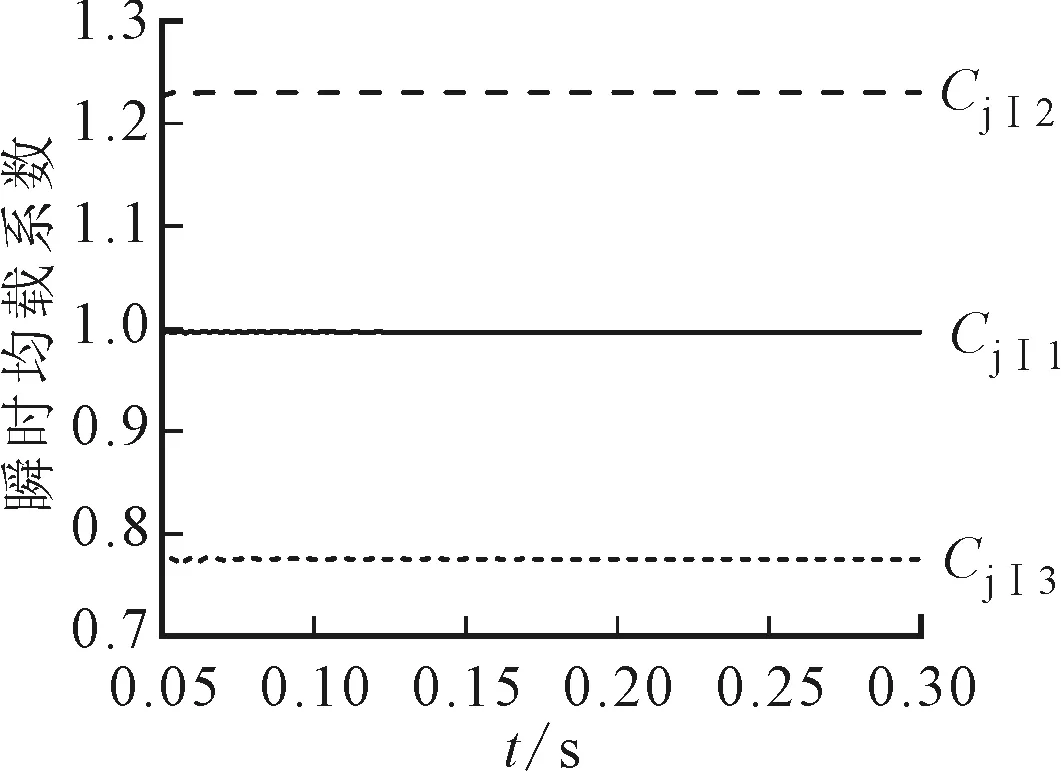

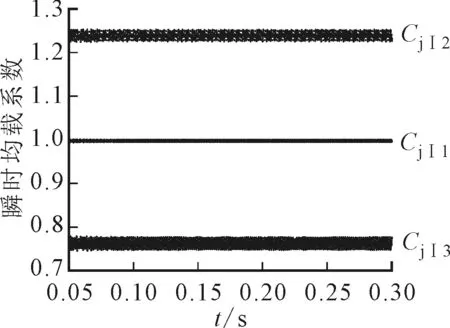

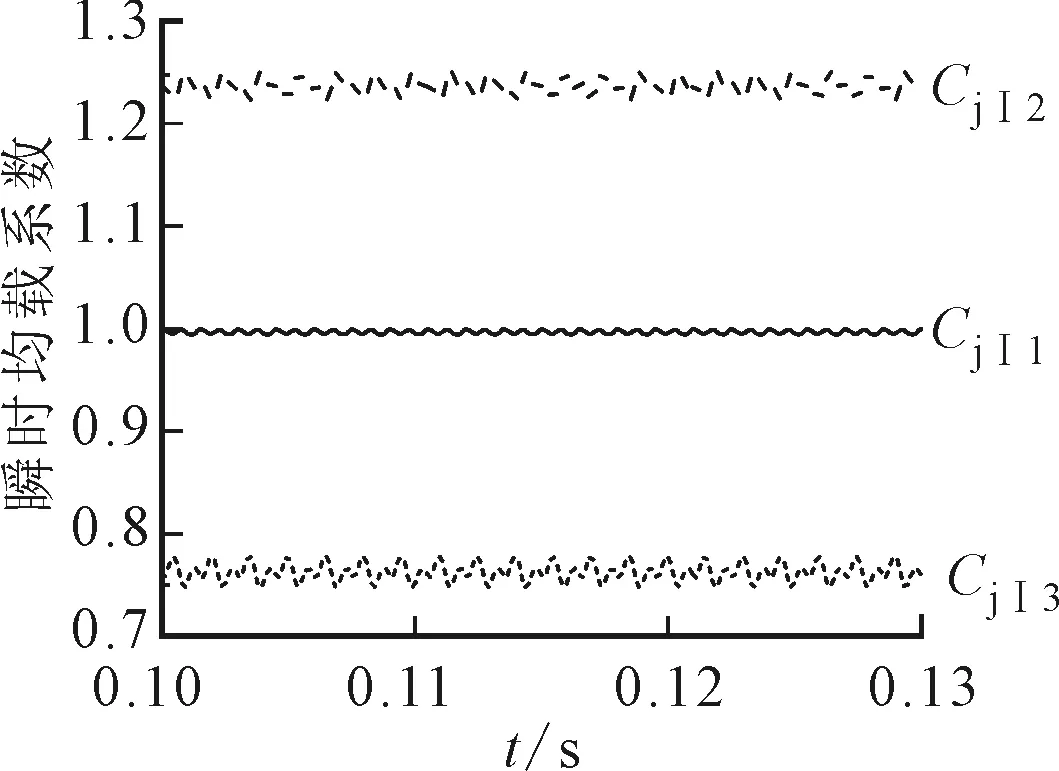

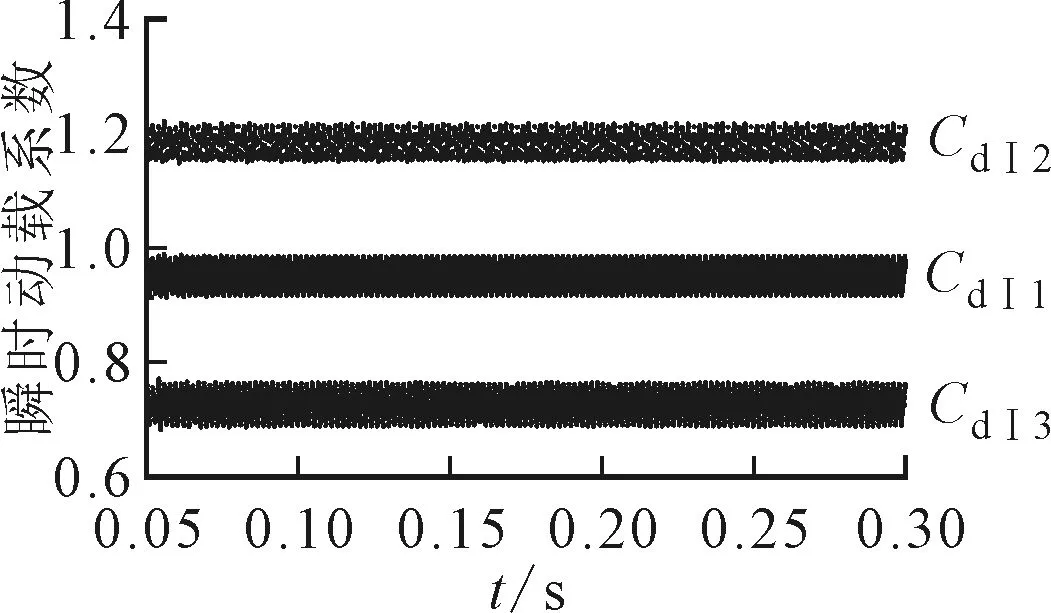

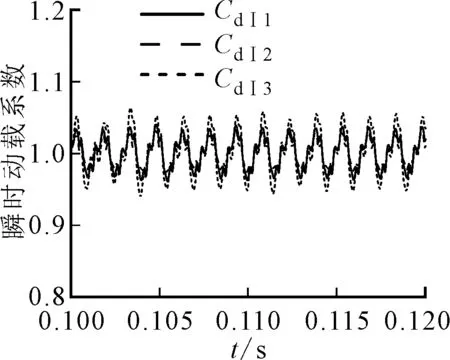

兩種模式下改進(jìn)前后系統(tǒng)的瞬時(shí)動(dòng)載系數(shù)和均載系數(shù)的對比如圖4、圖5所示,圖中清晰地表明了改進(jìn)后的優(yōu)點(diǎn)(由于篇幅有限,僅繪制了外嚙合的均載和動(dòng)載情況)。圖4、5中CjI1、CjI2、CjI3以及CdI1、CdI2、CdI3分別依次代表三路行星輪與太陽輪嚙合時(shí)的均載系數(shù)和動(dòng)載系數(shù)。

(a)改進(jìn)前

(b)改進(jìn)后

(c)改進(jìn)后局部

(a)改進(jìn)前

(b)改進(jìn)前局部

(c)改進(jìn)后

(d)改進(jìn)后局部

對比圖4和圖5可知,當(dāng)系統(tǒng)行星輪存在偏心誤差,改進(jìn)后的瞬時(shí)均載系數(shù)中包含了高頻(齒頻)振動(dòng),能夠準(zhǔn)確表達(dá)每一時(shí)刻各行星輪傳動(dòng)的均載特性。同時(shí),依據(jù)ISO齒輪標(biāo)準(zhǔn)定義,作為動(dòng)載荷與靜載荷之比的瞬時(shí)動(dòng)載系數(shù)應(yīng)不含低頻(軸頻)振動(dòng)。因此,改進(jìn)后的瞬時(shí)動(dòng)載系數(shù)更加準(zhǔn)確地顯示了瞬時(shí)嚙合過程中動(dòng)態(tài)嚙合力的真實(shí)浮動(dòng)變化情況。

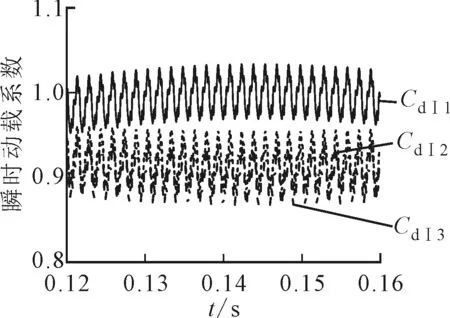

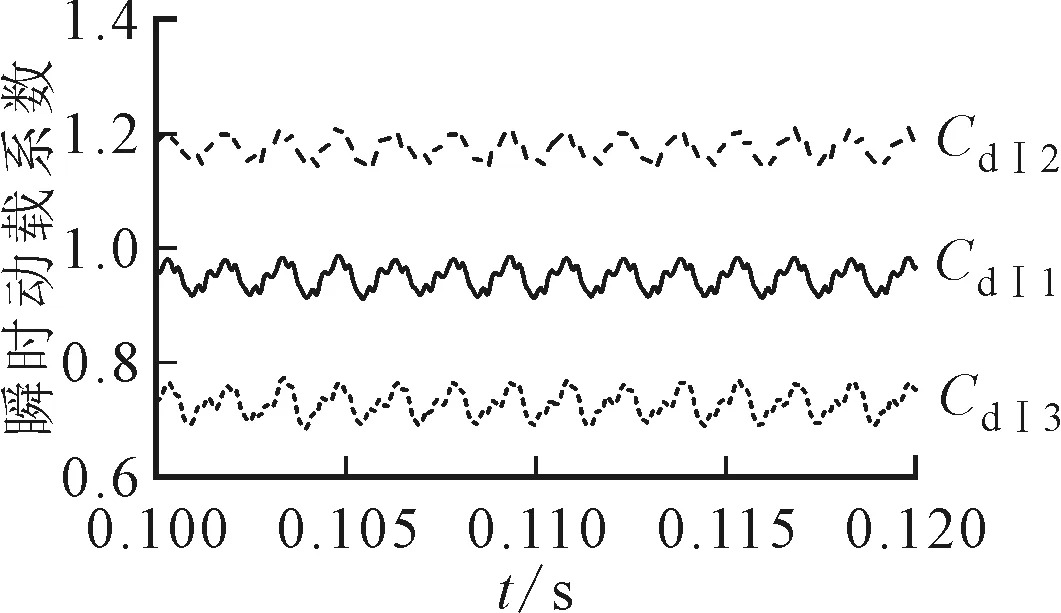

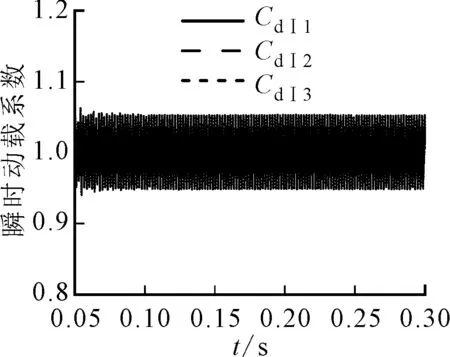

本文對比分析了行星輪系存在位置誤差時(shí)改進(jìn)前后的均載系數(shù)和動(dòng)載系數(shù),如圖6、7所示。

(a)改進(jìn)前

(b)改進(jìn)后

(c)改進(jìn)后局部

(a)改進(jìn)前

(b)改進(jìn)前局部

(c)改進(jìn)后

(d)改進(jìn)后局部

由圖6與圖7可見,當(dāng)系統(tǒng)行星輪存在位置誤差時(shí),此時(shí)行星輪安裝位置已確定且不隨時(shí)間變化,參照ISO齒輪標(biāo)準(zhǔn),瞬時(shí)動(dòng)載系數(shù)應(yīng)是在1上下浮動(dòng)的曲線,而與相關(guān)文獻(xiàn)中對于瞬時(shí)動(dòng)載系數(shù)的定義明顯相悖。改進(jìn)后的瞬時(shí)動(dòng)載系數(shù)則符合實(shí)際情況,未出現(xiàn)如圖7a中第3路瞬時(shí)動(dòng)載系數(shù)整體小于1的錯(cuò)誤,顯然優(yōu)于現(xiàn)有定義且更加貼近ISO齒輪標(biāo)準(zhǔn)。圖6a中由于現(xiàn)有定義的限制,行星輪與太陽輪之間的瞬時(shí)均載系數(shù)在穩(wěn)定后整個(gè)周期內(nèi)呈現(xiàn)相同的大小,因此未繪制如圖6b中短周期內(nèi)瞬時(shí)均載系數(shù)。此外,改進(jìn)后的瞬時(shí)均載系數(shù)清晰地反映出行星傳動(dòng)每一個(gè)瞬時(shí)時(shí)刻下的系統(tǒng)均載運(yùn)行情況,將系統(tǒng)的齒頻的振動(dòng)情況清晰地表現(xiàn)出來,從而為系統(tǒng)的優(yōu)化和設(shè)計(jì)提供參考。由于改進(jìn)后的瞬時(shí)均載系數(shù)依據(jù)ISO齒輪標(biāo)準(zhǔn)考慮了齒頻振動(dòng)對系統(tǒng)均載系數(shù)的影響,因此改進(jìn)后的瞬時(shí)均載系數(shù)是隨時(shí)間變化的,且較現(xiàn)有的瞬時(shí)均載系數(shù)呈現(xiàn)出幅值波動(dòng)的情況。

4 結(jié) 論

根據(jù)ISO齒輪標(biāo)準(zhǔn),對比現(xiàn)有文獻(xiàn)中均載系數(shù)的定義和動(dòng)載系數(shù)定義存在與標(biāo)準(zhǔn)相悖之處。現(xiàn)有均載系數(shù)定義缺失了齒輪振動(dòng)的影響,現(xiàn)有動(dòng)載系數(shù)定義則過多地引入了齒輪安裝誤差及制造誤差的影響。本文提出了準(zhǔn)確符合ISO齒輪標(biāo)準(zhǔn)的均載系數(shù)與動(dòng)載系數(shù)的定義,為行星傳動(dòng)系統(tǒng)的優(yōu)化設(shè)計(jì)研究奠定了基礎(chǔ)。此外,通過對比不同誤差下改進(jìn)前后系統(tǒng)的均載系數(shù)和動(dòng)載系數(shù)的定義,突出了改進(jìn)后的優(yōu)點(diǎn)。

(1)改進(jìn)后的瞬時(shí)均載系數(shù)包含了所有因素對各路均載產(chǎn)生的影響,而現(xiàn)行定義的均載系數(shù)僅考慮了齒輪制造誤差、安裝誤差的影響,沒有考慮齒輪振動(dòng)的影響。

(2)ISO齒輪標(biāo)準(zhǔn)中明確了瞬時(shí)動(dòng)載系數(shù)應(yīng)為在1上下波動(dòng)由振動(dòng)引起的載荷波動(dòng)曲線,不包含因偏心誤差(安裝誤差)導(dǎo)致的偏載情況,而現(xiàn)行定義的瞬時(shí)動(dòng)載系數(shù)不僅包括了振動(dòng)的影響,而且混入了齒輪制造誤差、安裝誤差引起的不均載的影響,使得系統(tǒng)中某些嚙合副的動(dòng)載系數(shù)小于1,違反了ISO標(biāo)準(zhǔn)工藝齒輪動(dòng)載系數(shù)的規(guī)定。現(xiàn)有文獻(xiàn)對瞬時(shí)動(dòng)載系數(shù)中的靜載荷定義存在錯(cuò)誤,因而造成瞬時(shí)動(dòng)載系數(shù)明顯受偏載的影響,改進(jìn)后的瞬時(shí)動(dòng)載系數(shù)完全符合ISO齒輪標(biāo)準(zhǔn)。