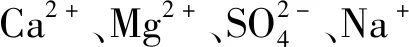

納濾技術處理地下鹵水的研究及工程化應用

潘玉強1,吳中平,趙 亮1,劉建路,遲慶峰

(1.山東海化股份有限公司純堿廠,山東 濰坊 262737;2.山東海化集團有限公司,山東 濰坊 262737)

鹽化工是山東海化集團有限公司的主導產業之一,其中原鹽產能200萬t/a,是國內最大的原鹽生產企業之一;純堿產能達到300萬t/a,是世界最大的單廠合成堿生產企業,采用氨堿法制堿工藝,原鹽是生產純堿的重要原料。

近年來,鹽化工等基礎化工行業市場低迷且目前中國純堿行業產能過剩的形勢依然嚴峻,“氨堿法”生產工藝為主的純堿生產企業面臨巨大挑戰。為擺脫困境,進行工藝改進和變革,以降低生產成本和增加市場競爭力勢在必行。山東海化集團有限公司地處渤海萊州灣地區,地下有豐富的鹵水資源。

鹵水中總鹽濃度高達8~10°Bé,其中氯化鈉含量約為7%~9%,采用合適的工藝直接化鹽是降低純堿生產成本的一條有效途徑。

1 納濾膜傳質機理及特性[1-2]

納濾技術是在反滲透技術的基礎上發展起來的,介于反滲透膜和超濾膜之間的膜分離技術,其膜表面孔徑處于納米級,能去除尺寸1 nm左右的分子,其截留相對分子質量約在200~2 000。能有效的截留二價及高價離子而使絕大部分一價無機鹽透過,實現一二價離子的分離。

納濾膜的傳質機理:納濾與超濾、反滲透一樣,均是以壓力差為驅動力的膜過程,但其傳質機理有所不同。一般認為,超濾膜由于孔徑較大,傳質過程主要為孔流形式(篩分效應);反滲透膜屬于無孔膜,其傳質過程為溶解-擴散過程(靜電效應);納濾膜存在納米級微孔,且大部分帶負電荷,對無機鹽的分離行為不僅受化學勢控制,同時也受電勢梯度影響。納濾膜對極性小分子有機物的選擇性截留是基于溶質的尺寸和電荷。

納濾膜有2個特性:

1)對不同有機物組分的分離性能,分子量的切割范圍約為200~1 000;

2)膜表面負電荷對不同電荷和不同價態陰離子的Donnan電位不一樣。納濾膜的獨特性能決定了它的應用范圍,適用于下述三種情況下的物質分離:

①對單價鹽分離的截留率要求不高;

②要求進行不同價態離子的分離;

③需要對高分子量有機物與低分子量有機物進行分離。

2 納濾技術的應用及研究

近年來,納濾膜的研究及工業化應用發展迅猛,其中在飲用水軟化(除鈣鎂),印染行業染料與無機鹽的分離,制藥行業發酵液與無機鹽的分離,海水淡化RO前預處理,海水淡化濃海水研究,氯堿行業一次鹽水脫硝以及鹽湖鹵水鎂鋰分離等領域均取得了重大進展。

飲用水制備[3]工業化應用中比較有代表性的有美國佛羅里達州Royal Palm Beach水廠和法國jarny水廠,產水規模62.5 m3/h(采用NF70-345膜處理陸地礦井水等)。

劉梅紅[4]等采用納濾技術對上海某染料廠COD為10 300 mg/L、鹽質量分數大于5%的藍色染料廢水進行處理,結果表明在過程回收率達到80%的情況下,膜對廢水中色度和COD的去除率高達90%以上。

在金屬加工和電鍍工業中,清洗水和電鍍液中常含有濃度較高的Cu,Cd,Ni,Fe等重金屬離子,應用納濾技術可將這些重金屬離子濃縮10倍,并能回收90%以上[5]。

沙特阿拉伯的SWCC公司成功開發出了海水淡化的NF+SWRO+MSF集成技術[6]。

袁俊生[9]等利用納濾膜對海水淡化副產濃海水進行了納濾軟化試驗,達到了既軟化濃海水,又為濃海水制鹽提供優質原料的目的。

在離子膜法燒堿生產系統中,一次鹽水工序硫酸根的去除原來一直沿用傳統的氯化鋇法,目前納濾膜應用于去除硫酸根技術在國內氯堿企業已經廣泛推廣,納濾膜法去除硫酸根技術不僅有效地降低生產成本,而且無污染排放物,也帶來良好的經濟效益。

3 山東海化納濾精制鹵水技術研究及工業化示范應用[11]

3.1 研究背景

山東海化地處渤海萊州灣,地下鹵水資源豐富,是海化鹽化工的源頭,鹵水先送溴素廠提溴,提溴后的鹵水送至鹽場攤曬生產原鹽,產鹽后的老鹵復曬濃縮后生產硫酸鉀和氯化鎂。

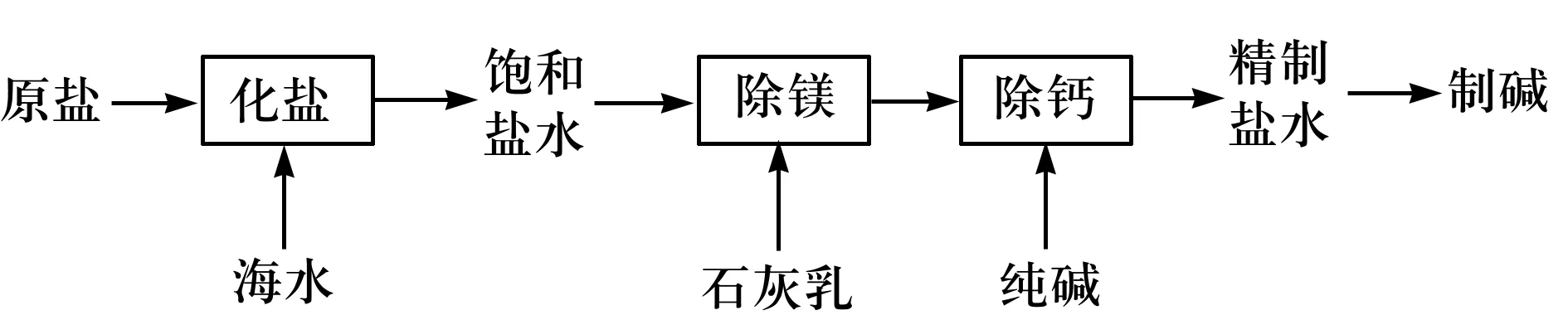

山東海化純堿生產中使用海水化鹽制成飽和粗鹽水,再經除鈣、除鎂凈化處理制成精制鹽水后方可應用于純堿生產。

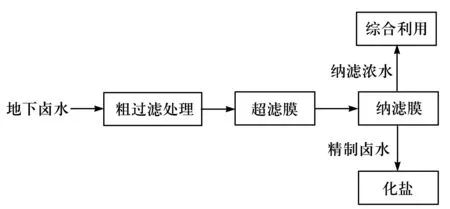

圖1 海化現有制堿流程圖

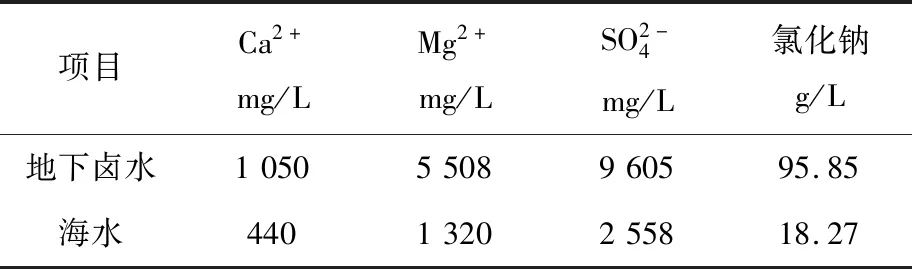

地下鹵水中的成分與海水大致相同,海水中含有18 kg/m3左右的氯化鈉,而地下鹵水中氯化鈉含量在90 kg/m3左右,若利用地下鹵水替代海水用于純堿生產化鹽,則直接利用鹵水中的氯化鈉,從而減少固體原鹽使用量。然而地下鹵水中的鈣、鎂、硫酸根等雜質成分的含量也較高,直接用于化鹽時除鈣、除鎂成本高,且后續系統結垢嚴重,因而未能在山東海化實現長周期工業化應用。

表1 地下鹵水與海水典型組成表

從納濾技術的分離理論及上述研究應用領域來看,利用納濾膜過濾多種鹽的混合溶液時對二價離子高截留率的特性,在一定壓力下使用納濾膜精制地下鹵水,除去鹵水中大部分鈣、鎂、硫酸根等二價組分,保留氯化鈉組分,可得到氯化鈉純度較高的精制鹵水,并直接應用于純堿化鹽。

3.2 研究過程

山東海化集團有限公司與國內外多家單位合作,先后開展了納濾定性、定量試驗、小試間歇研究、連續化中試研究等歷時近10個月,并于2014年8月建成日產10 000 m3精制鹵水的工業化示范裝置。

小試研究采用2540膜元件試驗裝置,以間歇性操作為主,考察了納濾膜精制鹵水時的各項工藝參數,完成了對國內外十余種型號膜的比選。

中試研究是在小試試驗基礎上進行了放大試驗,采用4040納濾膜元件試驗裝置模擬工業化裝置進行連續化運行,日產精制鹵水20 m3,通過連續穩定運行驗證小試的試驗結果,同時考察了超濾裝置處理地下鹵水的能力。

工業化示范項目以小試和中試的試驗結果為基礎,通過工業化放大運行,驗證小試和中試結果,優化工藝流程,積累工業化運行數據,進一步考察納濾膜的使用性能和工藝技術的合理性、經濟性,形成系統的、完整的工業化成套工藝技術。

圖2 工業化示范項目的工藝流程圖

工業化示范裝置主要包括超濾單元、納濾單元和公用工程及其他輔助設施三個部分,其中超濾單元分5組機臺,納濾單元分3組機臺,各個機臺平均分擔了總產能,每個機臺均能獨立運行且達到工業化規模。回收率按照50%設計,設計精制鹵水總產能10 000 m3/d。地下鹵水通過粗過濾、超濾進行預處理,然后進入納濾單元,分別得到鈣、鎂、硫酸根濃縮的納濾濃水和氯化鈉純度較高的精制鹵水。納濾濃水可繼續用于曬鹽并進一步綜合利用生產硫酸鉀等;精制鹵水則代替海水直接用于純堿廠生產化鹽。

3.3 研究結果及討論

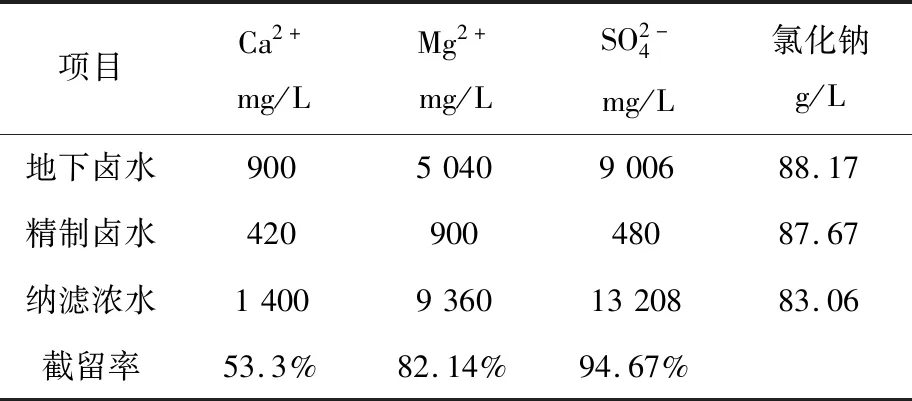

小試研究了不同操作壓力、溫度下不同納濾膜、在不同回收率時對地下鹵水的分離效果,研究表明,選用優質的納濾膜組件,壓力維持在3.0~3.5 MPa、溫度25~30 ℃、收率不超50%、加入5~10 ppm專用阻垢劑可以達到良好的分離效果。實例:在進料量為100 kg,操作壓力3.1 MPa,溫度25 ℃情況下,添加適量阻垢劑,循環60 min,得到精制鹵水50.63 kg。試驗各項指標如表2所示。

表2 小試研究典型數據

小試研究初步確認了納濾精制鹵水過程的工藝條件和技術的可行性,為中試和工業化研究提供了基礎的工藝設計參數。

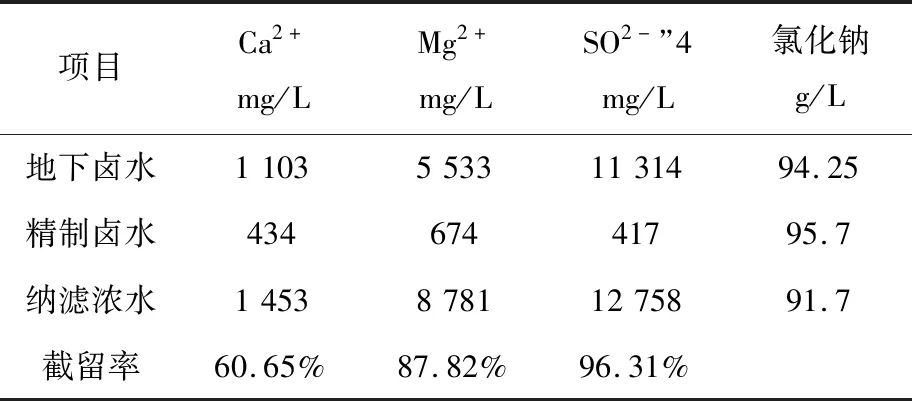

中試依據小試確定的工藝參數,進行了連續化的運行試驗。中試選用了分離效果和膜通量較好的4040納濾膜,壓力維持在2.8~3.7 MPa,溫度10~25 ℃、收率50%、阻垢劑5~10 ppm進行了3個月的連續運行,系統研究了工藝參數之間的關系。

在試驗溫度20 ℃,操作壓力3.1 MPa,膜通量18.6 L/m2·h,回收率46%條件下,阻垢劑添加量5~8 ppm,采用某型號納濾膜進行試驗,所得典型數據結果見表3。

表3 中試研究典型數據

由上表可以看出,鈣、鎂、硫酸根離子截留率分別達到60%、87%、96%以上。

中試結果表明,連續化運行的試驗結果明顯優于小試間歇操作時的試驗結果,精制鹵水中氯化鈉含量較地下鹵水還有所提高。中試過程中選用的中空纖維PVDF超濾膜可以用于納濾之前鹵水的預處理,運行過程十分穩定。

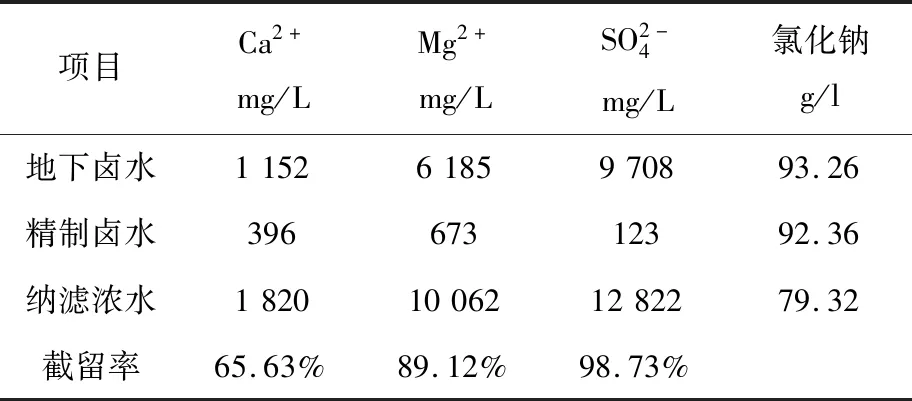

工業化示范項目自2014年8月投運,裝置運行穩定,充分驗證了核心技術納濾單元的穩定性及納濾精制鹵水技術的可行性,工業化示范裝置試驗結果優于小試和中試。

表4 工業化示范試驗結果

通過工業化示范項目的穩定運行,在25 ℃,操作壓力3.3 MPa,膜通量15.28 L/m2·h,回收率50%條件下,阻垢劑添加量5~8 ppm,鈣、鎂、硫酸根離子截留率分別達到65%、85%、98%以上。

3.4 存在的問題及工程化進展

前期的中試研究過程中,由于主要在冬季完成,微生物滋長缺乏合適的外部環境,同時鹽廠生產基本停滯,鹵水來源新鮮,中試的連續運行十分平穩。

經過工業化示范項目的長期運行暴露出很多前期試驗中沒有顯現的問題,發現原料鹵水水質的波動及變化是影響裝置產量的主要因素,先后出現了鹵水水質嚴重變差,SS、濁度長期超出設計值,鹵水中微生物滋長以及鈣鎂離子和有機物含量的突然升高等諸多問題,集中表現在預處理單元薄弱,超濾的運行負擔過重,影響了納濾產水量的恒定,同時由于鹵水水質的特殊性,超濾在大系統的運行中也出現了一些不常見的技術問題。

在工業化長周期運行中以上問題得以顯現,其中鹵水中鈣、鎂離子和有機物含量的增加可以通過鹵水調輸方案的調整,確保鹵水水源穩定進行優化解決;鹵水水質嚴重變差,SS、濁度的增加和微生物的滋長必須依靠鹵水預處理設施的優化解決,在后續項目建設中增加殺菌系統,保證進納濾系統前有殺菌劑殘留,避免微生物滋生,因殺菌劑對納濾膜有傷害,在進納濾膜前需投加藥劑消除殺菌劑殘留,保護納濾膜。

工業化示范裝置的成功運行及工藝優化,為納濾技術處理地下鹵水的進一步工程化提供了強有力的技術支撐,在此基礎上,山東海化集團持續加強納濾技術處理地下鹵水的研究以及工程化應用。

自2016年開始日產精制鹵水35 000m3的納濾精制鹵水二期項目開始實施,在一期的基礎上進一步優化,在超濾單元前增加預處理工藝;同時在工業化示范研究的同時,進行了二級納濾的工業化試驗研究,使用工業化示范裝置的納濾產水為原料,進行了二級納濾的試驗研究。試驗表明,通過兩級納濾可以實現更好的鹵水精制效果,而且二級納濾過程中不需要預處理裝置,運行通量是一級納濾的3~4倍,經過核算仍具有良好的經濟性。

納濾技術應用于鹵水復雜體系在國內外均無工業化先例,設計不完善,在超濾前未配置原料鹵水預處理系統,致使進水水質波動對系統影響較大,超濾產能不足,影響納濾效率,為了系統能夠適應各種外界條件引起的水質變化,建議繼續加強預處理工藝研究及納濾膜維護應用研究。

4 結 論

1)研究表明,利用納濾技術處理地下鹵水,實現了地下鹵水直接應用純堿生產化鹽的預期效果。使純堿生產用鹽中液體鹽的占比由海水化鹽時的7%(海水帶入氯化鈉鹽分)增加到精制鹵水化鹽時的32%(精制鹵水帶入的氯化鈉鹽分),大大降低了固體原鹽的使用量。

2)精制鹵水代替海水化鹽,可節省鹽水精制過程中的石灰石、焦炭、純堿耗用量,降低了鹽水的精制費用,實現了純堿生產的降本增效。同時,通過工業化示范裝置的長期運行發現,精制鹽水中硫酸根離子的大幅降低,使純堿系統結垢趨勢下降,蒸餾塔運行周期大大延長,對純堿穩定生產起到了有利作用。

3)納濾技術處理地下鹵水上的應用開辟了納濾膜應用的新領域,同時越過了原來鹵水的曬鹽、化鹽過程,減少了鹵水的滲漏,實現了地下鹵水中氯化鈉的高效利用;該技術的推廣將進一步優化山東海化集團的鹽化產業流程,具有良好的經濟效益和社會效益。