丙烷脫氫裝置含硫廢堿液處理技術的開發及工業應用

周 彤,鄧德剛,秦麗姣

(中國石化大連(撫順)石油化工研究院,遼寧 大連 116045)

丙烯是石油化工和有機化工的重要基礎原料[1-2],主要用于聚丙烯、丙烯腈、環氧丙烷、丙酮等化工產品的生產[3]。近年來全球丙烯需求量迅猛增長,在少數幾種丙烯生產技術中,丙烷脫氫(PDH)工藝已被證明是最有效的生產工藝[4]。當前,全球丙烷脫氫裝置的丙烯產能已超過12 Mt/a,其中我國的產能占全球一半以上。截至2018年,我國已經建成12套丙烷脫氫裝置,已公布在建和規劃的丙烷脫氫項目45個,其中UOP公司的Oleflex技術以其丙烯收率高(85%以上)和催化劑壽命長[5]等特點占據了70%的市場份額。

Oleflex工藝中,丙烷脫氫反應器及催化劑再生裝置會產生含有H2S和CO2的酸性氣體,為保證下游反應進程的順利進行,需要對這些酸性氣體進行堿洗[6],堿洗過程中產生了含高濃度COD和硫化物的廢堿液,腐蝕性強,處理不善會嚴重影響企業污水排放的達標率。

中國石化大連(撫順)石油化工研究院從20世紀80年代開始從事含硫廢堿液的濕式氧化處理技術研究,先后對多種類型的廢堿液進行了濕式氧化實驗室研究、建成并投用了多套工業化裝置[7]。2013年開展了丙烷脫氫含硫廢堿液的處理技術研究,針對廢堿液的水質特點,通過小型試驗確定最佳反應條件,開發了以濕式氧化為核心的廢堿液處理技術。以下主要介紹該技術的開發及其工業應用情況。

1 丙烷脫氫廢堿液濕式氧化小型試驗研究

以國內某石化企業丙烷脫氫廢堿液為研究對象,對其水質進行了分析,并開展廢堿液處理小型試驗研究。

1.1 實驗原理

濕式空氣氧化工藝是在一定的溫度和使溶液保持在液相的壓力條件下,以空氣或氧氣為氧化劑,將液相中溶解態或懸浮態的有機物氧化分解成無機物或小分子有機物的方法[8]。

1.2 試驗條件

濕式空氣氧化工藝的主要技術參數包括反應溫度、反應壓力、停留時間和氧濃度等[9]。反應壓力對氧化反應的影響不顯著,壓力的作用主要是保持液相存在。氧化用空氣量控制在理論需要量的120%以上即可保證氧化效果[10]。試驗以空氣中的氧為氧化劑,空氣量為理論需要量的120%,考察不同反應溫度、壓力及停留時間下,濕式氧化處理對硫化物和COD等污染物的去除效果。

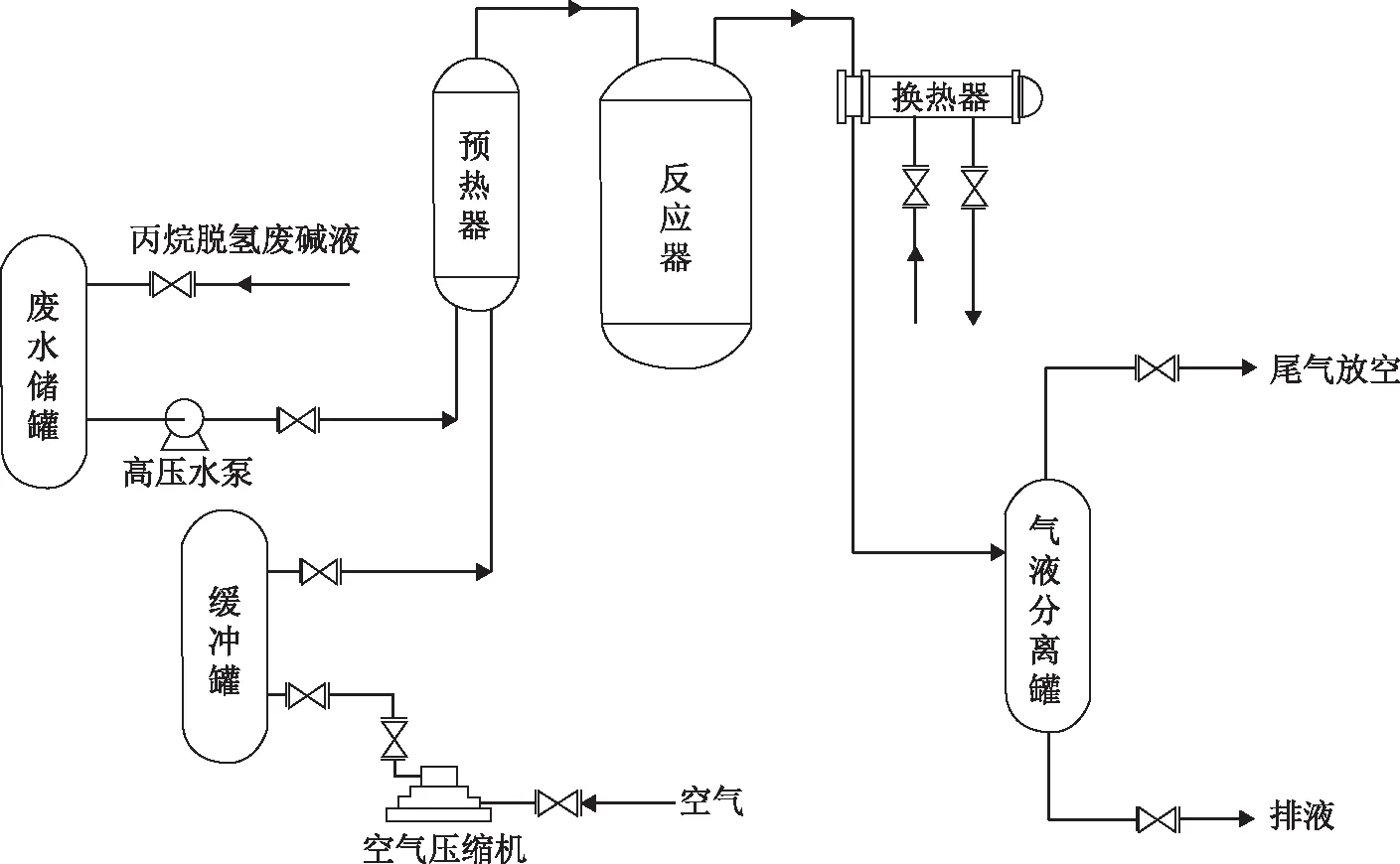

1.3 試驗流程

試驗流程示意見圖1。廢堿液經進料泵加壓與壓縮空氣混合后,經預熱器預熱后進入反應器進行氧化反應。反應后物料經換熱、減壓后進入氣液分離罐,液相經分離罐底部排放,氣相從分離罐頂部放空。

圖1 濕式氧化試驗工藝流程示意

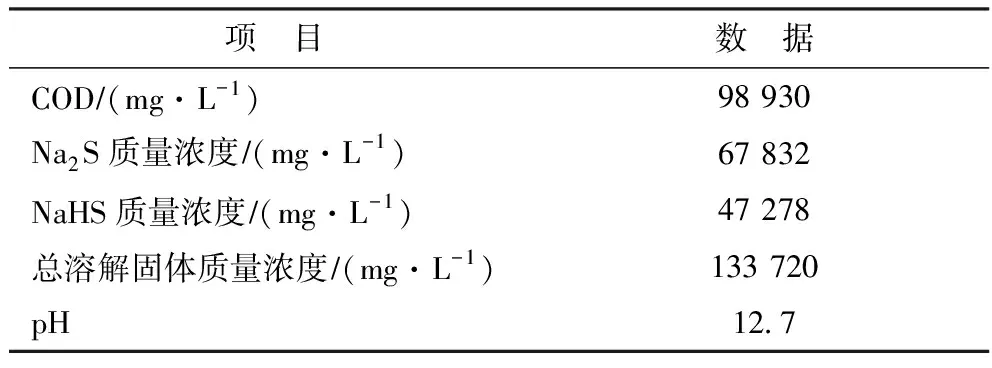

1.4 試驗用廢堿液的水質

試驗用水的水質如表1所示。由于廢堿液中含有高濃度的硫氫化鈉,需要向廢堿液中加入氫氧化鈉等堿性物質,使硫氫化鈉轉化為硫化鈉,并控制溶液中氫氧化鈉質量分數為1%,使濕式氧化反應在堿性條件下進行,從而保證氧化效果并防止設備腐蝕。

表1 廢堿液的水質

1.5 水質分析方法

硫化鈉和硫氫化鈉的測定采用GB 4178—1984規定的方法;COD的測定采用GB 11914—1989規定的方法;硫化物的測定采用HJ/T 60—2000規定的方法;氫氧化鈉濃度的測定采用酸堿滴定法;硫酸根的測定采用GB 11899—1989規定的方法。

1.6 試驗結果

硫化鈉在濕式空氣氧化過程中的氧化是一個兩步的連串不可逆反應,首先硫化鈉被氧化為硫代硫酸鈉,然后硫代硫酸鈉在堿性條件下被氧化為硫酸鈉。廢堿液濕式空氣氧化處理的目的是把硫化鈉盡可能多地轉化為硫酸鈉。根據化學反應動力學原理,提高反應溫度既能提高硫化鈉轉化成硫代硫酸鈉的反應速率,又能增大硫代硫酸鈉氧化為硫酸鈉的反應速率,從而可實現提高硫酸鈉生成率的目的[11]。不同反應溫度和停留時間下,丙烷脫氫廢堿液經過濕式空氣氧化工藝處理后的結果見表2。

表2 濕式氧化反應出水的水質

2)S2-檢出限為0.4 mg/L。

2 丙烷脫氫廢堿液濕式氧化處理技術的工業化應用情況

國內某石化企業丙烷脫氫裝置含硫廢堿液的處理采用濕式氧化處理技術,自2015年6月投用至今運行情況良好。截至目前,已建成并投用3套使用濕式氧化工藝的丙烷脫氫廢堿液處理裝置,在建裝置2套,并與多家企業有合作意向。

2.1 廢堿液處理流程

結合丙烷脫氫廢堿液濕式氧化小型試驗結果及廢堿液水質特點,開發了丙烷脫氫廢堿液“加堿中和-濕式氧化-酸化中和”處理技術,工業化裝置工藝流程示意如圖2所示。

廢堿液與32%(w)氫氧化鈉溶液混合后經進料泵加壓,從反應器的上部進入反應器內外筒間的環系進行氧化反應;工藝所需空氣由空氣壓縮機提供,由反應器內筒的下部進入;反應后物料從反應器的頂部排出,經減壓后進入循環冷卻塔,進入塔內的空氣與氧化后廢堿液首先進行氣液分離,液相經塔底排出到換熱器,被冷卻后一部分回流到塔的中上部,另一部進入氧化后廢堿液儲罐,分離出的氣相混合物向塔的上部移動,并與回流的冷堿液接觸,氣相混合物中的水蒸氣和揮發性有機物被冷凝冷卻,回到塔底,剩余的氣相混合物從塔頂部排出;氧化后廢堿液與98%(w)濃硫酸混合至pH為6~9,中和水可直接進入企業污水處理廠或經蒸發除鹽工藝處理后實現廢堿液的零排放。

圖2 工業化裝置工藝流程示意

2.2 廢堿液處理工藝的設計參數

2.2.1 原料規格原料水質設計值見表3。

表3 原料水質設計值

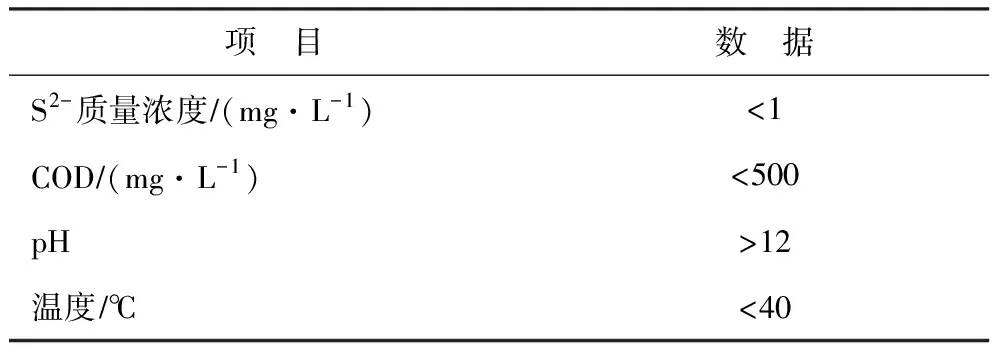

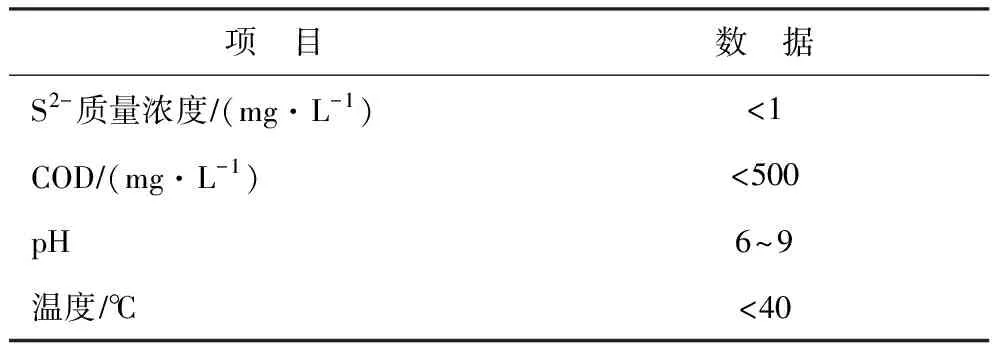

2.2.2 產品規格濕式氧化單元出水的水質設計值見表4。濕式氧化單元排放的尾氣組成包括過剩空氣和水蒸氣,尾氣通過高空排放(15 m),尾氣中的硫化氫濃度符合GB 14554—1993《惡臭污染物排放標準》二級標準,非甲烷總烴濃度符合GB 16297—1996《大氣污染物綜合排放標準》的要求。氧化后廢堿液經加酸中和后的水質見表5。

表4 濕式氧化單元出水的水質設計值

表5 中和單元出水的水質設計值

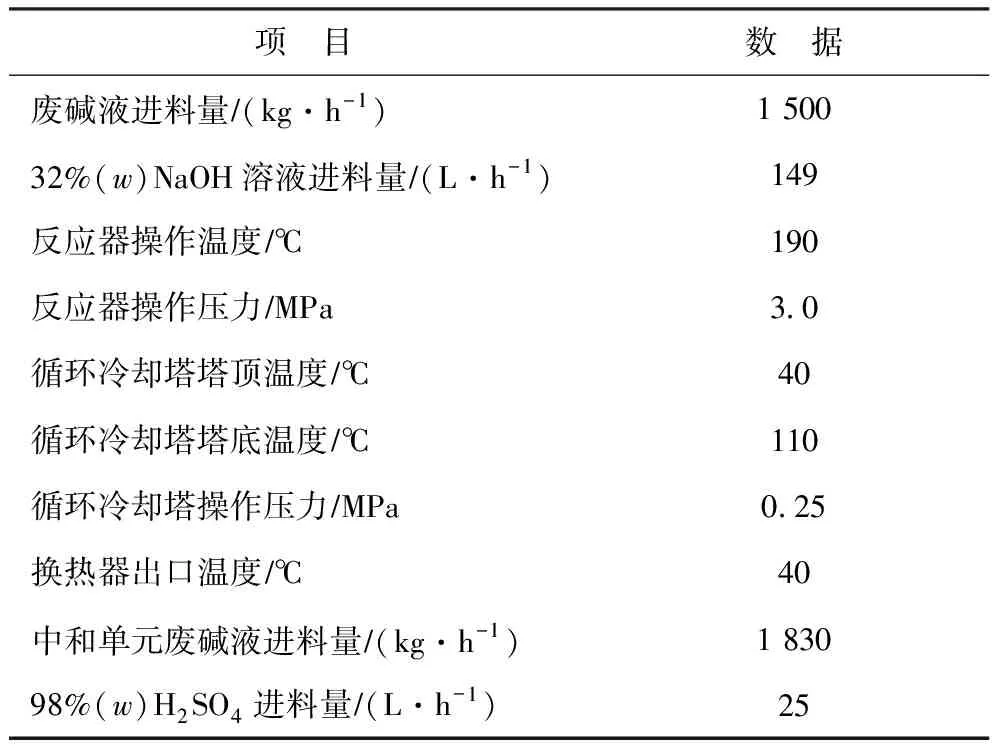

2.2.3 裝置操作參數裝置操作參數設計值見表6。

表6 裝置操作參數設計值

2.3 廢堿液處理裝置的主要設備

2.3.1 濕式氧化反應器濕式氧化反應器外徑為1 000 mm,總高為12 000 mm,采用套筒式鼓泡流內循環反應器,它是帶有一個內筒的立式反應器。廢堿液通過反應器上部兩個對稱的進料口進入反應器內外筒間的環隙,壓縮空氣經分布器以鼓泡流方式從反應器底部進入內筒,因內外筒間氣含率的不同和氣升作用形成了高溫內循環,進料廢堿液在循環過程中被預熱,有害物質被氧化分解。

2.3.2 循環冷卻塔循環冷卻塔外徑為1 200 mm,總高為15 168 mm,內有塔盤、進料整流器和氣體上升管等內構件,循環冷卻塔在對反應后物料進行冷凝冷卻的同時,通過對洗滌塔內部結構的設計實現了利用濕式氧化處理后廢堿液的剩余堿度對尾氣進行堿洗,然后水洗的工藝,尾氣可達標排放。

2.3.3 換熱器換熱器是一個圓筒形、臥式安裝的管殼式換熱器,管程入口接收來自循環冷卻塔出口的氧化后廢堿液,殼程采用來自公用工程的循環冷卻水作為換熱介質,將氧化后廢堿液溫度降至40 ℃以下。

2.4 廢堿液的處理效果

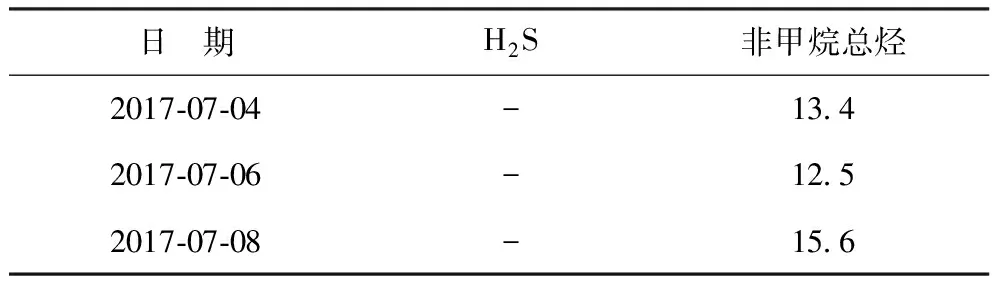

丙烷脫氫廢堿液濕式氧化處理工業化裝置標定期間的廢堿液處理效果見表7和表8。經本裝置處理后,丙烷脫氫廢堿液出水S2-質量濃度小于1 mg/L,COD小于200 mg/L,完全脫除了廢堿液的惡臭氣味,裝置尾氣滿足國家排放要求。

表7 工業化裝置處理效果

表8 尾氣排放濃度 mg/m3

注:尾氣中硫化氫濃度分析方法為亞甲基藍分光光度法,檢出限為0.003 mg/m3。

3 結 論

某石化企業丙烷脫氫廢堿液濕式氧化處理裝置于2015年6月投入運轉,裝置運行穩定,達到了設計要求,氧化后廢堿液經酸化中和處理,可直接進入企業污水處理廠或經蒸發脫鹽后實現廢堿液的零排放,環境效益和經濟效益顯著。實際應用情況表明,中國石化大連(撫順)石油化工研究院開發的濕式氧化工藝可作為丙烷脫氫裝置含硫廢堿液的有效處理技術,應用前景廣闊。