薄壁尖錐形件強力旋壓成形缺陷分析與控制

張良英,詹艷然,謝金生

(1.福建林業職業技術學院 自動化工程系,福建 南平 353000;2.福州大學 自動化工程系,福建 福州 350116)

錐形件強力旋壓在進行成形時,如果工藝方案設計不當,極易產生各種形式的成形缺陷,如壁厚不均勻、錐面波紋、隆起、開裂[1]等,因此分析成形缺陷并提出控制措施對提高企業生產效率具有重要意義。

范國軍[2]和祝正新[3]針對純鋁材料旋壓時產生表面起皮,開展旋壓工藝試驗,得出可在旋壓時涂刷潤滑油來改善起皮;李輝[4]針對變壁厚雙錐角錐形件成形后產生掉底問題,設計工裝模具開展工藝試驗,得出在旋壓過程中錐形件尖部始終受縱向拉應力作用,導致開裂,最終掉底;賈蕓[5]對錐形零件進行工藝試驗分析后得出旋壓件壁厚超差的原因可能有旋壓設備本身精度誤差、板坯裝夾時的安裝誤差以及板坯本身板厚精度誤差等。使用數值模擬的研究方法上,Klimmek[6]模擬了錐形件強力旋壓成形過程,結果表面容易產生拉裂與凸緣起皺是因為當板料進入成形區,切向壓應力和徑向拉應力增大,而靠近凸緣時,切向壓應力增大;徐銀麗[7-8]研究了錐形件強力旋壓時的回彈問題,模擬結果得出回彈前后的等效應力差隨著旋輪進給比的減小而減小,隨著主軸轉速的增加而減小;陸棟[9]針對304不銹鋼材料研究錐形件強旋時的損傷問題,得出:主軸轉速對損傷的影響較小,但旋輪與芯模之間的間隙和進給比對損傷的影響比較大。

本文針對某企業生產的薄壁尖錐形件,確定旋壓成形的工藝方案,開展旋壓件樣品試制,分析成形缺陷并提出工藝改進措施,為產品的工業生產提供指導性意見并豐富旋壓工藝。

1 工藝方案擬定

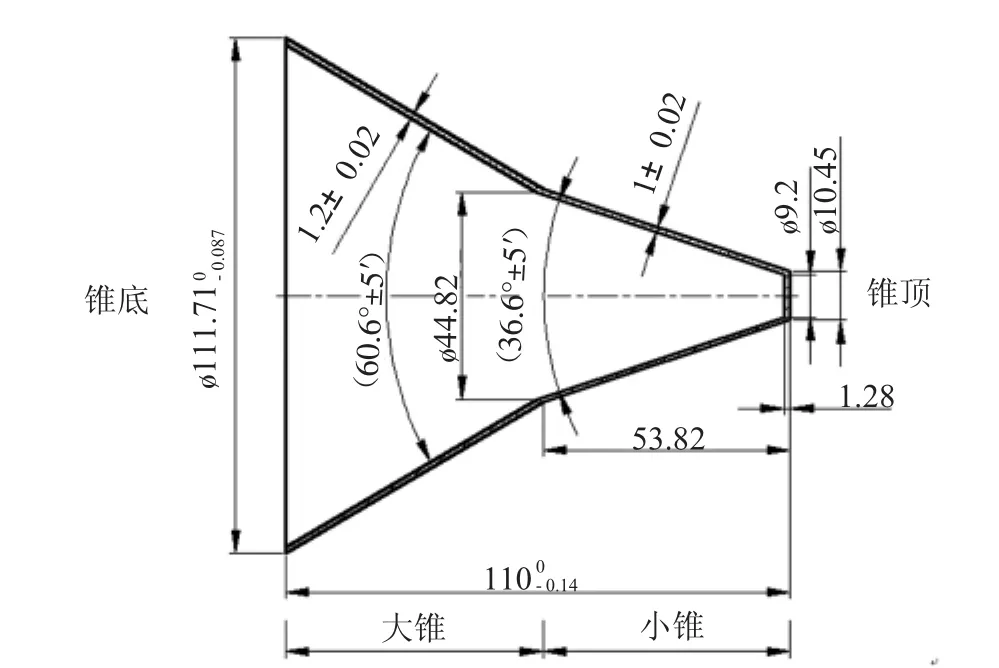

圖1所示為某薄壁純鋁尖錐形件,有錐角為36.6°和60.6°的兩個錐,壁厚為1mm和1.2mm,而且錐角公差和厚度公差要求高,錐頂外徑與內徑分別為?10.45mm和?9.2mm,錐底直徑為?111.71mm,錐形深度為?110mm,大批量生產,錐面要求光滑無毛刺,很顯然,該零件具有深度大、壁厚薄、錐形尖、精度高的特點。

圖1 錐形件

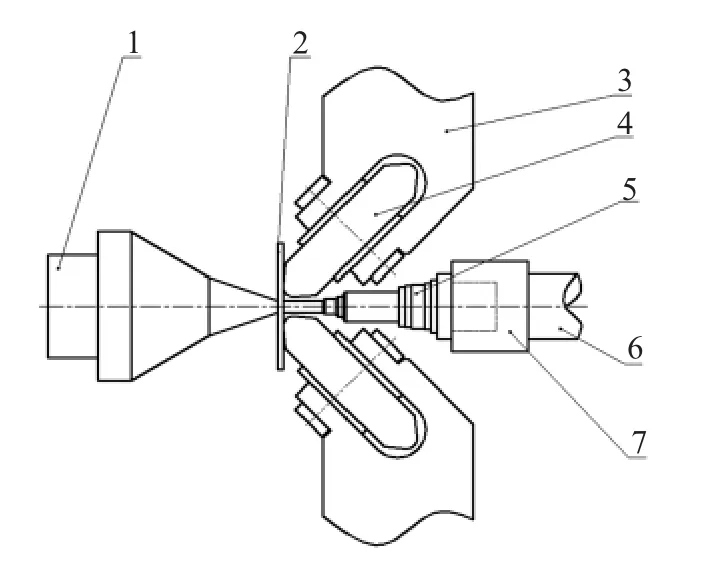

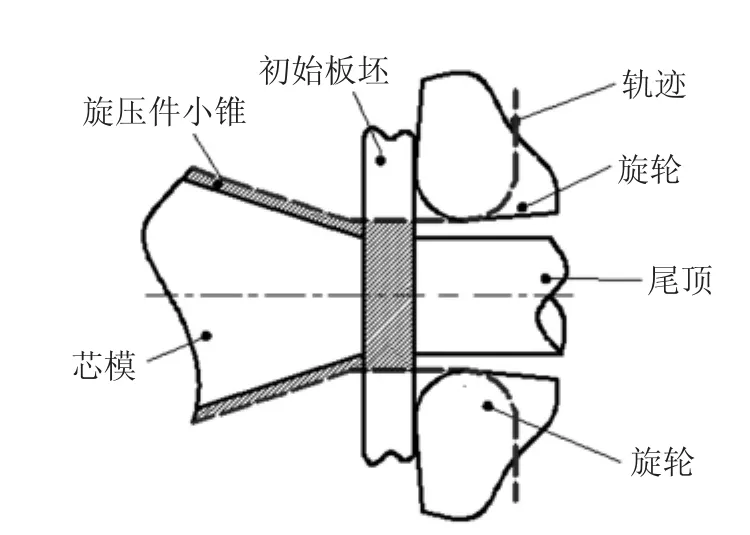

針對此類零件,較適合的成形工藝有拉深工藝和旋壓工藝,考慮該零件的形狀尺寸特點、成形難易程度以及生產批量,本文采用強力旋壓工藝成形該零件,成形過程如圖2所示。旋壓時采用雙旋輪對稱布置的原因是本零件的錐頂直徑很小,工件被芯模與尾頂所夾的面積也小,在這種情況下,使用單旋輪旋壓容易在起旋時產生偏載,導致成形后工件出現喇叭口、隆起等缺陷[10],造成零件不合格。

圖2 錐形件強力旋壓

1.1 板坯尺寸確定

強力旋壓工藝成形錐形件,工件的壁厚變化遵循正弦律,即:

t=t0sinα

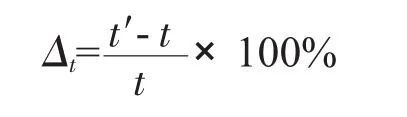

式中:t0為板坯原始厚度,t為工件壁厚,α為工件半錐角。則該零件的兩個錐形對應的板坯厚度分別為3.185mm和2.378mm。為降低板坯的制造難度,本文初定板坯厚度為4mm,因而使成形后的工件壁厚偏離正弦律,偏離的程度采用偏離率Δt表示,即

式中:t′為旋壓后工件的實際壁厚,t為按正弦律所得工件壁厚。通過計算可得,小錐的偏離率Δt1=-20.38%,大錐的偏離率為Δt2=-40.53%。由此可見,在成形大錐與小錐的過程中,均出現了過度減薄,且大錐的過度減薄情況大于小錐。

板坯直徑確定的原則為:由體積不變原則確定板坯的最小半徑,再考慮板坯各向異性、旋輪和芯模的彈性退讓、裝夾誤差等因素造成的影響進行適當的工藝補充。通過計算可求得,工件的體積V≈23990mm3,則板坯最小半徑約為44mm,工藝補充5mm,最后可得板坯直徑為98mm,即取板坯下料尺寸為98mm×4mm。

1.2 旋輪軌跡確定

由錐形件壁厚減薄率可求得,小錐的壁厚減薄率為75%,大錐的壁厚減薄率為70%,而退火態純鋁的極限減薄率可以達到80%[11],對于鋁及其合金,通常半錐角大于15°的錐體可以在一道次中旋制[12],因此本次成形滿足一道次成形的條件,但由于尾頂直徑小,為防止起旋時旋輪與尾頂發生干涉,在起旋階段,先讓旋輪走一小段直線,走至規定間隙后,再沿錐面母線成形小錐段與大錐段,如圖3所示。成形后零件錐頂處的余料由后續工序切除。

圖3 起旋時旋輪運動軌跡

1.3 主軸轉速與進給比確定

通常含鋁95.5%的鋁板旋壓成形時的推薦合適轉速為300~500r/min[2],本文零件的最大減薄率和最大偏離率均產生于成形大錐階段,產生的旋壓力也大,為降低旋壓力保證成形順利進行,選取較小的主軸轉速,暫取300r/min。

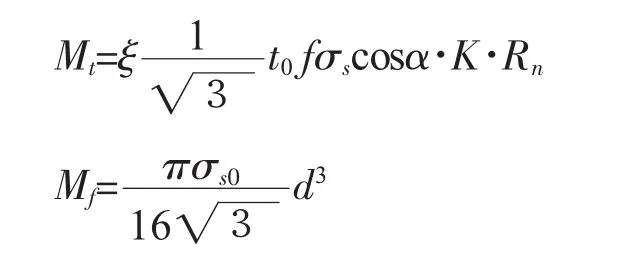

旋壓成形過程中,當旋輪的旋壓力矩大于夾持面所產生的摩擦力矩時,將出現打滑,而本文零件的錐頂直徑小,為防止打滑,則旋壓力矩需小于摩擦力矩,由剪旋力矩Mt的計算公式和摩擦力矩Mf的計算公式[13]:

式中:ξ為安全系數,t0為初始板坯厚度,f為旋輪進給比,σs為板坯屈服應力,α為半錐角,K為旋壓力系數,Rn為變形區所在位置的工件半徑,σs0為板坯初始屈服應力,d為尾頂的直徑。

可得,不打滑情況下,最大旋輪進給比在直線段為 1.3mm/r,小錐段為 0.6mm/r,大錐段為 0.2mm/r。上述為未考慮工件過度減薄時的旋壓力,而本文旋壓是在過度減薄情況下進行,會使旋壓力急劇增大,為保證旋壓順利進行,采用小的進給比以降低旋壓力,直線段進給比取0.1mm/r,錐形段取0.2mm/r。

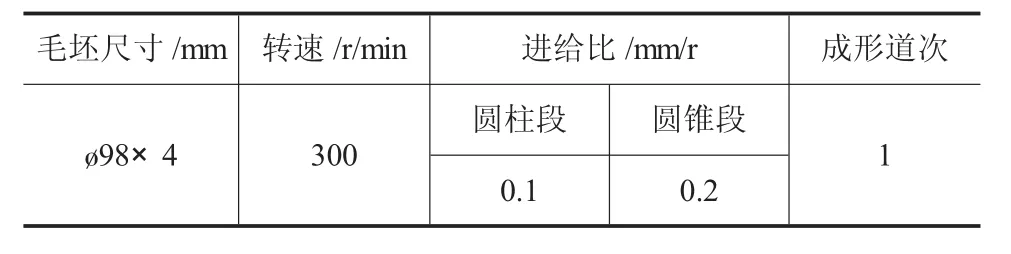

綜上,本文錐形件的強力旋壓成形工藝方案如表1所示。

表1 旋壓成形初步成形工藝方案

2 樣品試制

采用表1的工藝方案,旋輪與板坯之間未潤滑,旋輪與芯模之間的間隙按照零件圖上壁厚尺寸設定,旋壓設備使用PS-CNCSXY750雙旋輪數控旋壓機,成形結果如圖4所示。

圖4 試制樣品

觀察制件可得,錐形底部不齊,錐面較為粗糙,大錐錐面出現一圈折疊與裂紋并存的粗糙面,小錐平均壁厚為1.02mm,基本滿足要求,大錐平均壁厚為1.41mm,超過目標壁厚0.21mm,不滿足要求。

3 成形缺陷分析及控制工藝

3.1 壁厚超差分析與控制

由樣品試驗結果可知,大錐壁厚大于目標壁厚。這是因為在旋壓成形大錐時的過度減薄情況比小錐嚴重,產生的旋壓力也大于小錐,在大旋壓力的作用下,芯模與旋輪架將產生彈性變形,造成旋輪相對芯模的退讓,使原間隙增大,最終壁厚增大。

因此,本文采用減小旋輪與芯模之間的間隙,對旋輪的退讓進行補償,小錐段補償0.02mm,大錐段補償0.21mm。

3.2 錐面粗糙分析與控制

樣品的錐面粗糙是由于旋壓成形過程中既有滾動摩擦又有滑動摩擦,在摩擦應力的作用下,若板坯表面有少量油污或氧化層,會造成表層金屬的塑性變差,產生剝離,故為提高表面質量,在旋壓前需對板坯進行處理,一方面去除表面氧化層和臟污,另一方面使用潤滑以減小旋輪與板坯之間的摩擦應力,除此之外,還可通過提高主軸轉速來限制材料的環向流動以改善材料剝離。

改進措施為在旋壓過程中采用46#耐磨液壓油潤滑,并將主軸轉速提高至600r/min。

3.3 錐面折疊分析與控制

旋壓時產生折疊,這是因為當在過度減薄情況進行旋壓時,隨著旋壓過程的進行,在旋輪前方會堆積越來越多的材料,形成隆起,當隆起過高時,會使材料的流動變得不穩定,在旋輪的碾壓下,過高的隆起被旋輪切斷,剪切端面被壓入工件表面,最終形成一圈折疊與裂紋并存的粗糙錐面。

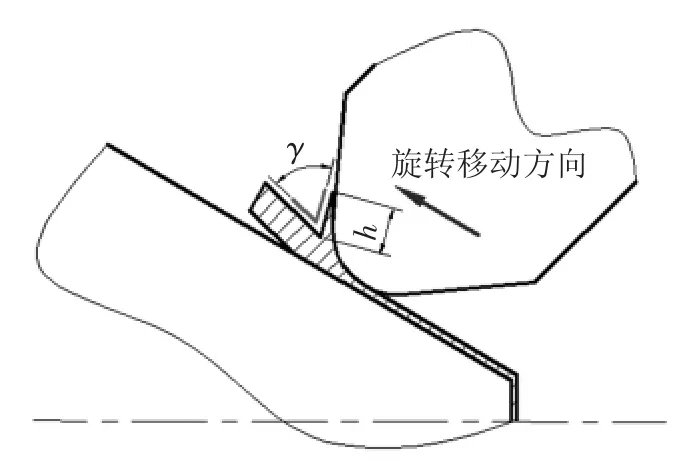

為了改善這一缺陷,需讓旋輪前的材料流動盡量趨于穩定。為進一步研究防止錐面折疊的措施,定義旋輪前隆起夾角γ和隆起高度h,如圖5所示,其中γ越小,h越大,則越易折疊。

圖5 旋輪前方材料堆積示意圖

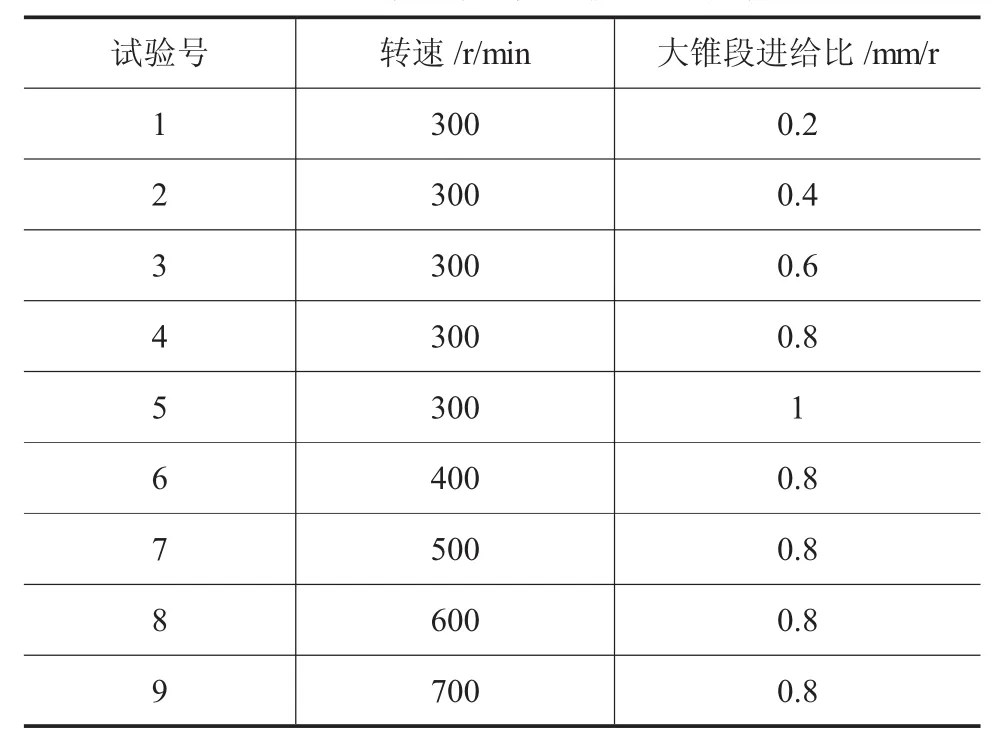

因折疊出現于大錐錐面,所以可通過改變成形大錐時的工藝參數,研究其對 角的影響。具體的試驗安排如表2所示。

表2 工藝參數對錐面隆起影響的試驗安排

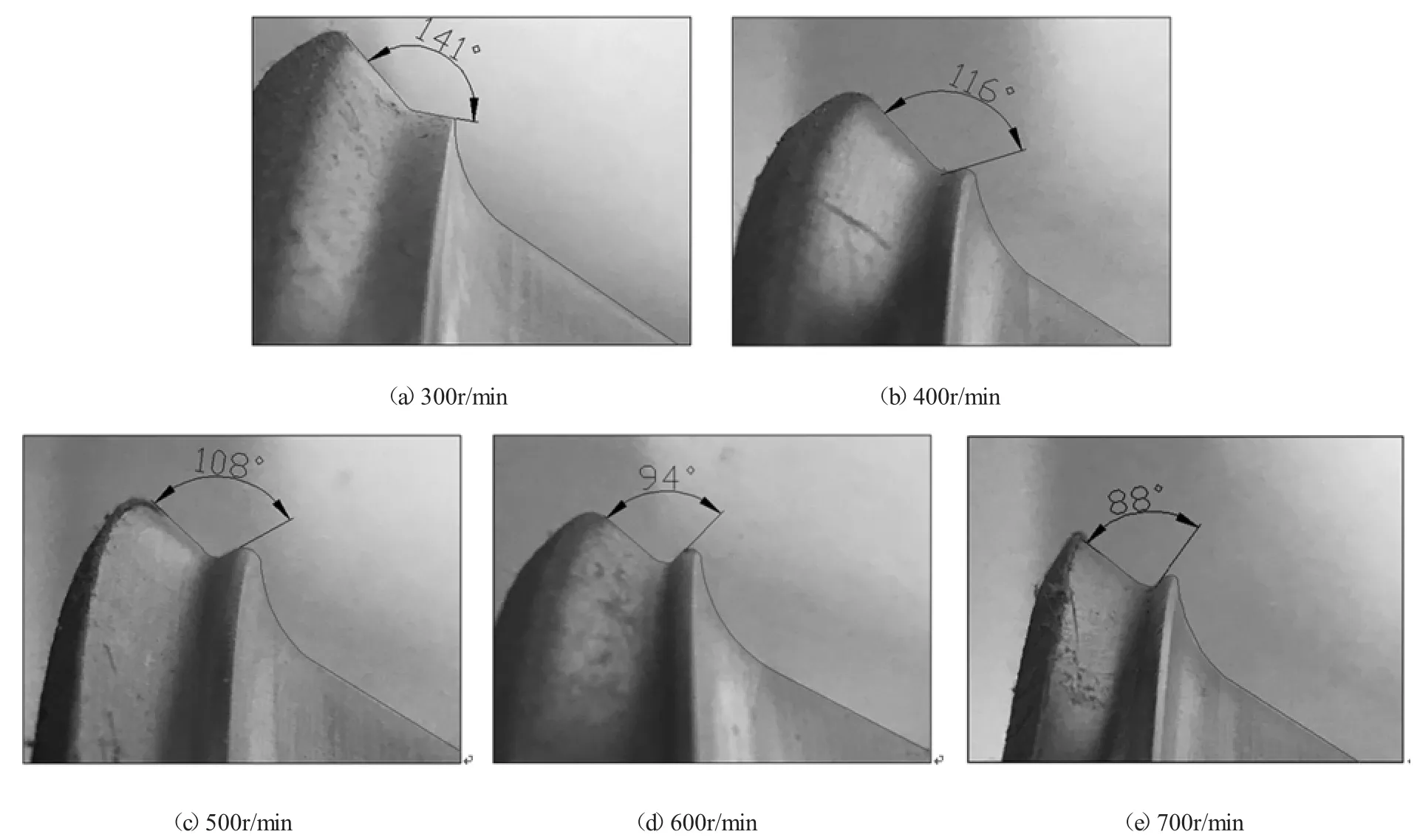

圖6為轉速300r/min不同進給比條件下,旋壓成形至大錐中段時旋輪前方的材料堆積情況。由圖可知,隨著旋輪進給比的增加,γ角增大,即同等轉速條件下,提高進給比有助于改善隆起。這是因為當進給比增大,旋輪兩次輾壓之間的重合面積減小,導致錐面的波紋高度增加,環向材料增多,軸向材料流動量減小,隆起減輕,但壁厚會增厚。當轉速為1mm/r時,錐面波紋嚴重且壁厚不滿足要求,所以進給比0.8mm/r時較為合適。

圖7為進給比0.8mm/r不同轉速條件下,旋壓成形至大錐中段時旋輪前方的材料堆積情況。由圖可知,隨著主軸轉速的增加,γ角減小,即在同等進給比條件下,降低主軸轉速有利于改善隆起。這是因為隨著主軸轉速的提高,旋輪軸向速度加快,材料軸向流動速度加快,慣性作用增大,隆起部分材料貼緊旋輪,造成γ角減小。

圖6 轉速300r/min不同進給比下的材料堆積情況

圖7 進給比0.8mm/r不同轉速下的材料堆積情況

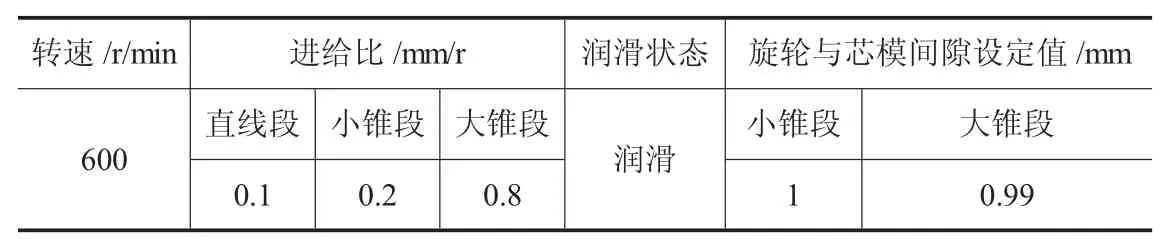

綜合以上分析,可得改進后的工藝方案如表3所示。

表3 改進后的工藝方案

3.4 試驗驗證

使用表3的工藝方案旋壓得到的錐面光滑的合格旋壓件如圖8所示。

圖8 合格旋壓件

4 結論

(1)旋壓后制件錐面粗糙缺陷可通過油潤滑并提高主軸轉速的方法改善。

(2)旋壓后制件錐面的折疊與裂紋缺陷是由于旋壓時金屬材料堆積于旋輪前方形成隆起,可通過減小主軸轉速和增大旋輪進給比來改善。

(3)成形本文旋壓件的工藝方案為:一道次旋壓,旋壓時采用油潤滑,主軸轉速600r/min,旋輪進給比直線段0.1mm/r,小錐段0.2mm/r,大錐段0.8mm/r,旋輪與芯模間隙小錐段1mm,大錐段0.99mm。