基于機器視覺的生絲抱合性能檢測方法

孫衛紅, 阮棉獎, 邵鐵鋒, 梁 曼

(中國計量大學 機電工程學院, 浙江 杭州 310018)

生絲在制絲、絲織加工過程中受鋼筘、綜絲、停經片等部件的摩擦,其耐磨性,即抱合性能,對生絲加工、織造和織物質量具有重要影響[1-2]。生絲的抱合性能檢測是生絲品質檢驗中重要的輔助檢驗項目之一,在生絲評級中占有相當重要的地位[1]。近年來,高速無梭織機的發展,對生絲抱合要求越來越高[2],生絲抱合性能差會引起生絲斷裂、染色不均、起毛及疵點的產生等。

依據GB/T 1798—2008《生絲試驗方法》,目前Y731型生絲抱合檢驗裝置檢驗過程為:將生絲連續往復置于抱合機框架兩邊10個掛鉤之間,施加恒定均勻的張力,用摩擦刀片對生絲進行往復摩擦,摩擦速度約為130次/min。摩擦45次左右,停機做第 1次觀察,之后摩擦一定次數停機觀察生絲分裂程度,當半數以上絲條開裂區域長度大于6 mm時,記錄此時摩擦次數;將檢測完的生絲去除,繼續下一個絲錠的絲條檢測,以20只絲錠的檢驗抱合次數的平均值取整作為該批絲條的抱合次數。該檢測方法主要靠人眼感官辨別[2],抱合性能檢驗結果受人為因素影響,不同人對同一批生絲檢測的結果可能不同,同一個人在不同時間對同一批生絲檢測的結果也可能不同。文獻[3-4]從生絲抱合性能檢測方法及其裝置角度研究,通過光電轉換原理檢測生絲直徑變化來反映生絲抱合性能,但該檢測方法易受環境因素影響,生絲透明度可能會使所測生絲直徑與實際不符。現有的生絲抱合性能檢測標準對生絲開裂的定義較為模糊,使用性較差,導致檢測結果存在爭議。中國作為生絲生產、出口以及消費大國,提高生絲抱合性能檢測的科學性和準確性具有重要意義。

隨著工業自動化的迅速發展,機器視覺在絲織品品質檢測行業的應用越來越多:姬建正等[5]提出了1種紗線線密度可視化測量,提高了紗線質量檢測水平;孫銀銀等[6]結合視頻顯微鏡和圖像處理技術計算不同長度的紗線毛羽根數來評價紗線質量;王晨等[7-8]通過計算紗線的直徑檢驗其勻度,并基于面積法劃分生絲疵點。上述檢測方法通過機器視覺計算紗線的直徑、長度、密度等以表征其品質,但將上述方法應用于生絲抱合性能檢測較少,因此,本文提出一種基于機器視覺的生絲抱合性能檢測方法。通過用工業CCD相機采集生絲有效摩擦區域圖像,經過圖像閾值分割、填充、干擾信息去除、邊緣檢測等算法計算生絲直徑變化值,并通過生絲直徑變化值對應的開裂區域長度與摩擦次數反映不同規格生絲的抱合性能。

1 生絲抱合檢測系統

1.1 抱合檢測裝置

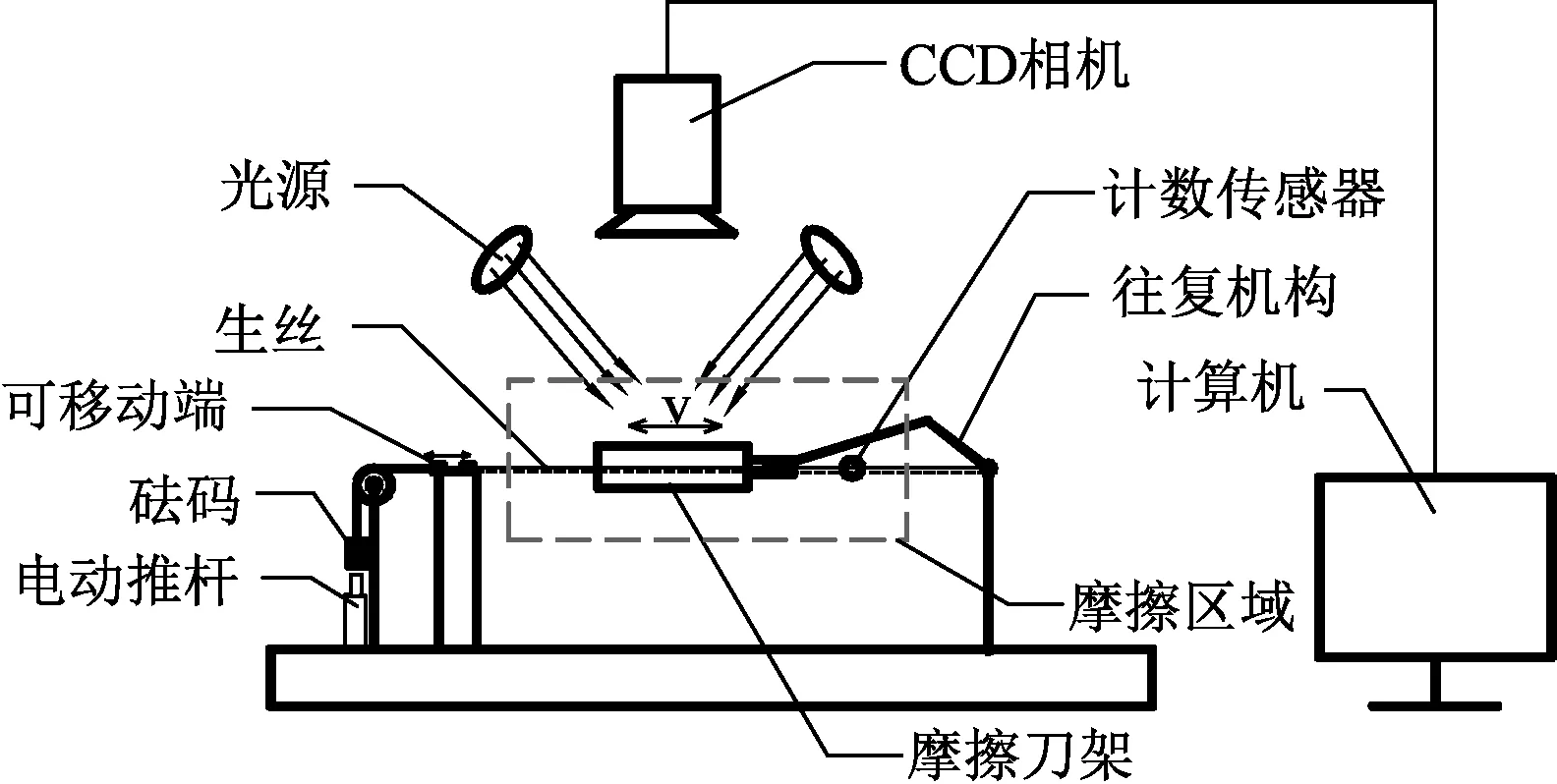

生絲抱合檢測裝置由工業CCD相機、光源、摩擦刀架、往復機構、計數傳感器、計算機等組成,如圖1所示。CCD相機置于生絲摩擦裝置的上方,鏡頭垂直于待測生絲平面,使生絲圖像采集區域處于鏡頭中央位置,減少畸變。確定位置后對相機進行標定。光源對稱分布于相機左右兩端,以減少光照不均的影響。

圖1 生絲圖像采集系統示意圖Fig.1 Raw silk image acquisition system

實驗時將生絲固定在摩擦區域,利用砝碼對生絲施加恒定均勻的張力。采集生絲原始圖像時,將電動推桿上推,頂起砝碼,當砝碼對可移動端的拉力為0時,生絲的張力去除,此時生絲處于同一水平面上且近似可認為是直線。將電動推桿下移恢復可移動端張緊力,摩擦刀架往復摩擦生絲至設定次數后,電動推桿再上推,頂起砝碼,此時生絲的狀態與初始狀態一致,采集摩擦后的生絲圖片,上傳到計算機進行圖像處理測得直徑,根據相對直徑變化是否大于設定閾值,判斷生絲是否開裂,當生絲有半數以上開裂大于6 mm時,記錄摩擦次數。

1.2 圖像采集區域

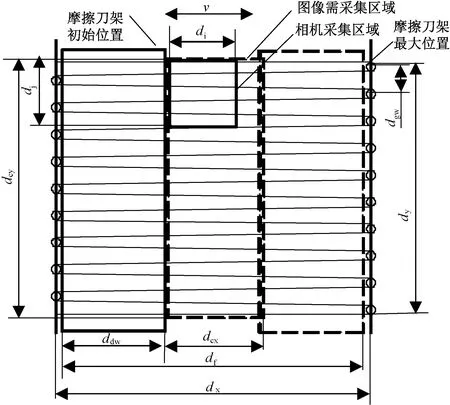

生絲經摩擦處理后,需采集生絲被摩擦的有效區域圖像。圖2示出生絲圖像采集區域示意圖,最左側實線框為摩擦刀架大小及刀片初始位置,最右側虛線框為摩擦刀架摩擦的最大位置,中間虛線框為需采集的圖像區域,中間實線框為攝像頭采集區域。

dgw—兩掛鉤間距;dy—生絲所占區域長度;ddw—摩擦刀架寬度;df—刀架摩擦行程;v—刀架摩擦速度;dx—生絲所占區域寬度;dcx—圖像需采集寬度;dcy—圖像需采集長度;di—相機 采集區域寬度;dj—相機采集區域長度。圖2 生絲摩擦區域采集區域示意圖Fig.2 Schematic diagram of the collection area of raw silk friction zone

同一側的相鄰掛鉤之間的間距dgw為6 mm,掛鉤總間距dy為112 mm,摩擦刀片組的寬度ddw為46 mm。根據現有的高速織機鋼筘對生絲的摩擦行程為90 mm,取df為90 mm,因此,2個掛鉤的水平距離需大于df,取dx為150 mm,生絲所占區域范圍為dx×dy。該裝置圖像采集區域的尺寸為dcx×dcy,圖像采集區域需滿足:

dcx≥dx-2ddw,dcy≥dy

取dcx=40 mm,dcy=115 mm,生絲的直徑變化范圍約為30~110 μm,為提高檢測精度,采用高像素的工業CCD相機,采集區域di為7.5 mm,dj為10 mm,再將攝像頭進行移動,直至采集完虛線框內圖像,使生絲直徑所占的像素點增多,提高檢測精度。

2 生絲圖像處理方法

2.1 圖像分割

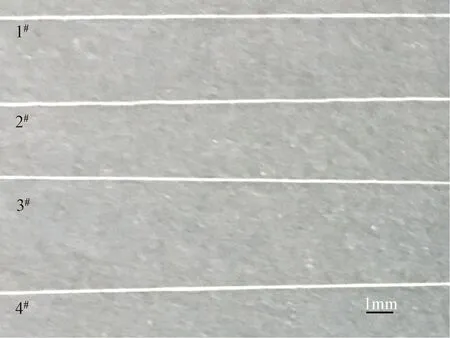

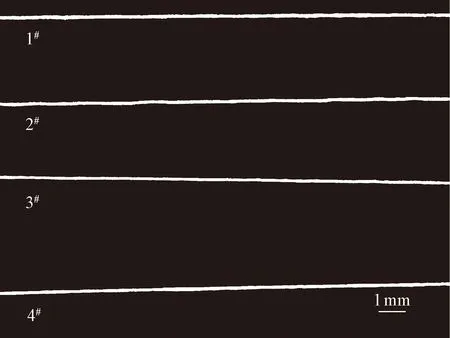

實驗中采集的生絲圖像背景為黑色,與白色生絲區別明顯。圖3示出隨機采集的4根生絲受摩擦后的圖像,分別標注為1#、2#、3#、4#。

圖3 生絲受摩擦圖像Fig.3 Raw silk rubbed image

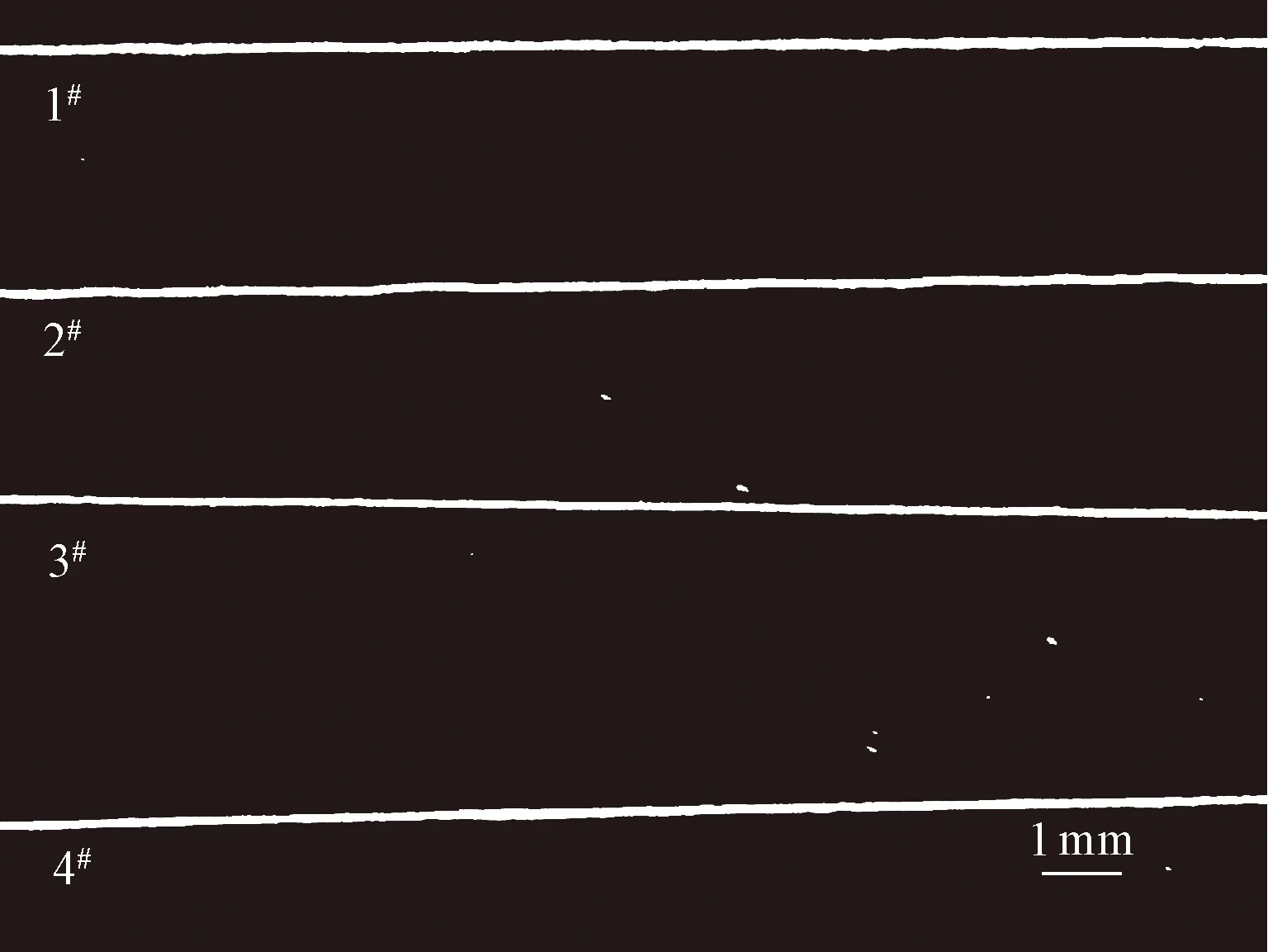

采用Otsu算法進行自適應閾值分割,通過方差計算自動尋找最佳閾值進行圖像分割。使用Otsu算法處理圖3所示的生絲圖像,生絲與背景圖可明顯地區分開,但獲取的二值圖像中包含有一些離散雜點,且雜點都是孤立的,如圖4所示。采用基于八連通區域算法的區域測量[9]計算多個連通區域二值圖面積,將面積小于1 000的雜點刪除,既保留了生絲的邊緣特征,同時還除去了雜點。生絲圖像開裂的區域內可能包含背景色像素點,為方便后續生絲邊緣檢測和骨架提取,需對二值化后的圖像進行填充,通過八連通區域填充算法[10]將不規則區域內部像素填充為白色,結果如圖5所示。

圖4 閾值分割圖像Fig.4 Image of threshold segmentation

圖5 雜點去除填充圖像Fig.5 Image of noise removal and fill image

2.2 基于Canny算子的圖像邊緣檢測

利用邊緣增強算子(Canny),提取生絲的邊緣特征,生絲的邊緣與背景是一種階躍變化,通過設置的閾值遍歷像素,尋到所有階躍變化的像素點的集合(像素灰度值為255)。而Canny算子由于其算法錯誤率低、定位性高、響應小,是一種較優的邊緣檢測算法[11]。圖6示出對圖5進行Canny算法處理的結果。

圖6 生絲圖像邊緣檢測圖Fig.6 Raw silk image edge detection map

2.3 生絲直徑計算

根據得到的圖像邊緣檢測圖可知,每根生絲分別有上、下2條邊緣,獲取邊緣每個像素點的上、下坐標點(xui,yuj)和(xdi,ydj),則每根絲上、下邊界2點之間的距離,即所占像素個數的表達式為

Pi=ydj-yuj

式中:Pi為生絲上、下邊緣之間像素點個數;ydj、yuj分別為生絲上、下邊緣像素點的y軸坐標。

通過像素標定方法獲取本文實驗圖像采集所用工業CCD相機像素當量(圖像中1個像素點代表的實際物理尺寸)δ,則生絲上下邊界點的徑向距離表達式為

本文選用的CCD相機分辨率為4 912像素×3 684像素,經過標定后,每個像素點對應的實際物理尺寸δ為2.035 μm。

3 結果與分析

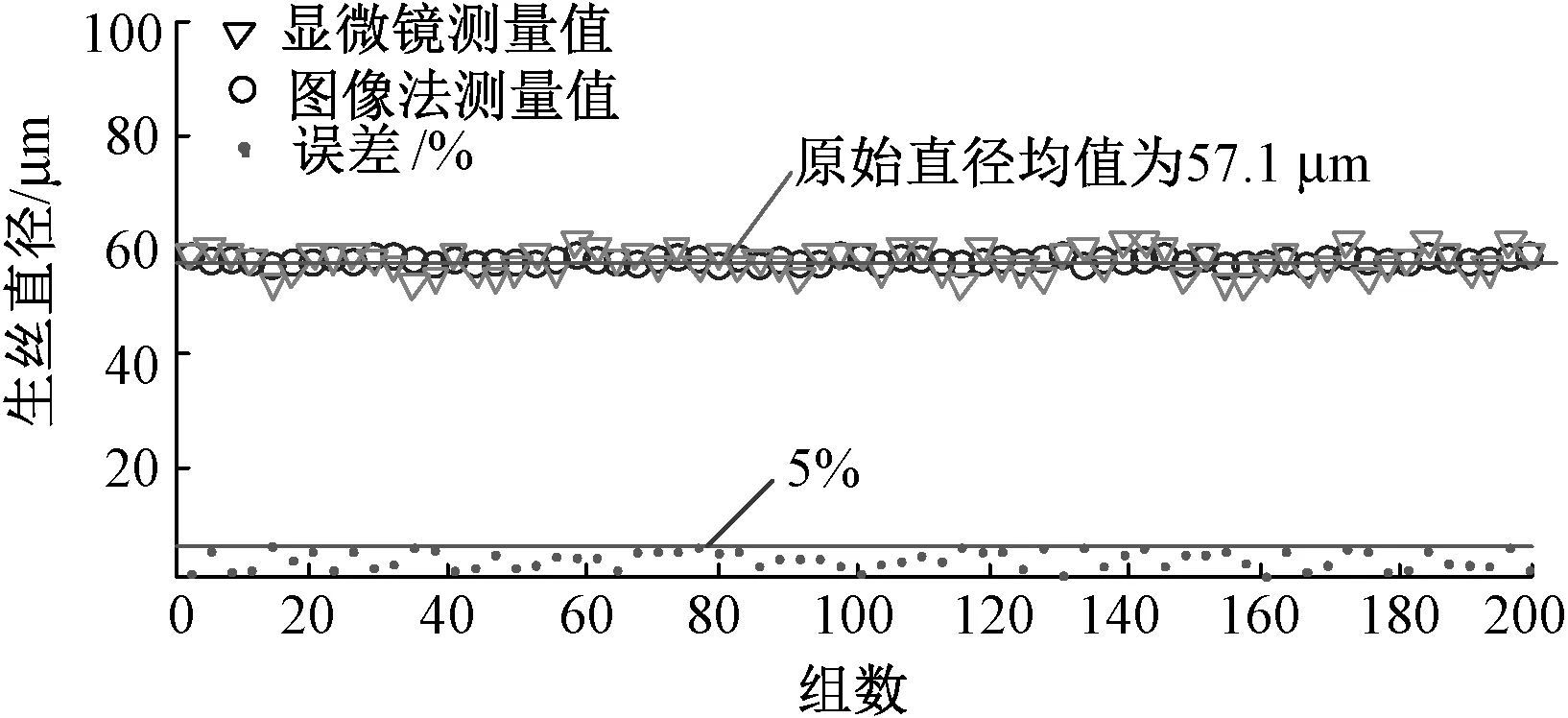

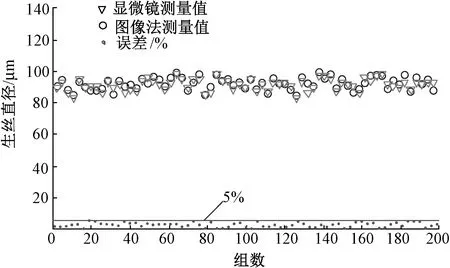

從國家繭絲質量監督檢驗中心提供的生絲中選取線密度為22.2~24.4 dtex生絲進行直徑測量實驗。隨機抽取200組絲錠,用圖像法檢測生絲原始直徑所占的像素點距離P0與實際物理尺寸,再和Nikon MEASURING MICROSCOPE MM-400型工具顯微鏡測量機放大20倍狀態下測量的原始直徑進行比較。圖7示出生絲原始直徑測量結果對比圖。通過用上文所述的圖像法測得的生絲直徑與顯微鏡放大20倍測量的生絲直徑進行對比,結果顯示圖像法測得的生絲直徑與顯微鏡的測試結果基本一致,生絲的圖像法測量誤差均在5%以內,說明圖像法可用于測量生絲的直徑。

圖7 生絲原始直徑測量值對比圖Fig.7 Raw silk raw diameter measurement comparison chart

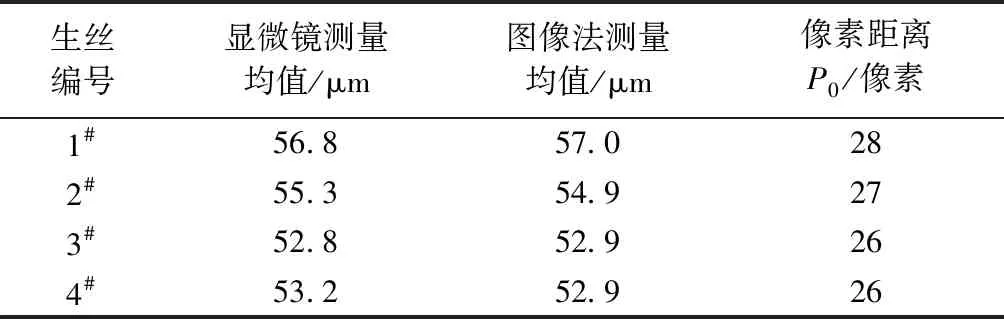

將人工判定的生絲開裂區域與顯微鏡下測量的開裂區域進行對比,若受摩擦后測得直徑是原始直徑的1.5倍時,即像素點距離Pi大于1.5P0時,則標記該像素點為開裂點。本文對選擇的4根生絲的原始直徑進行測量,結果如表1所示。

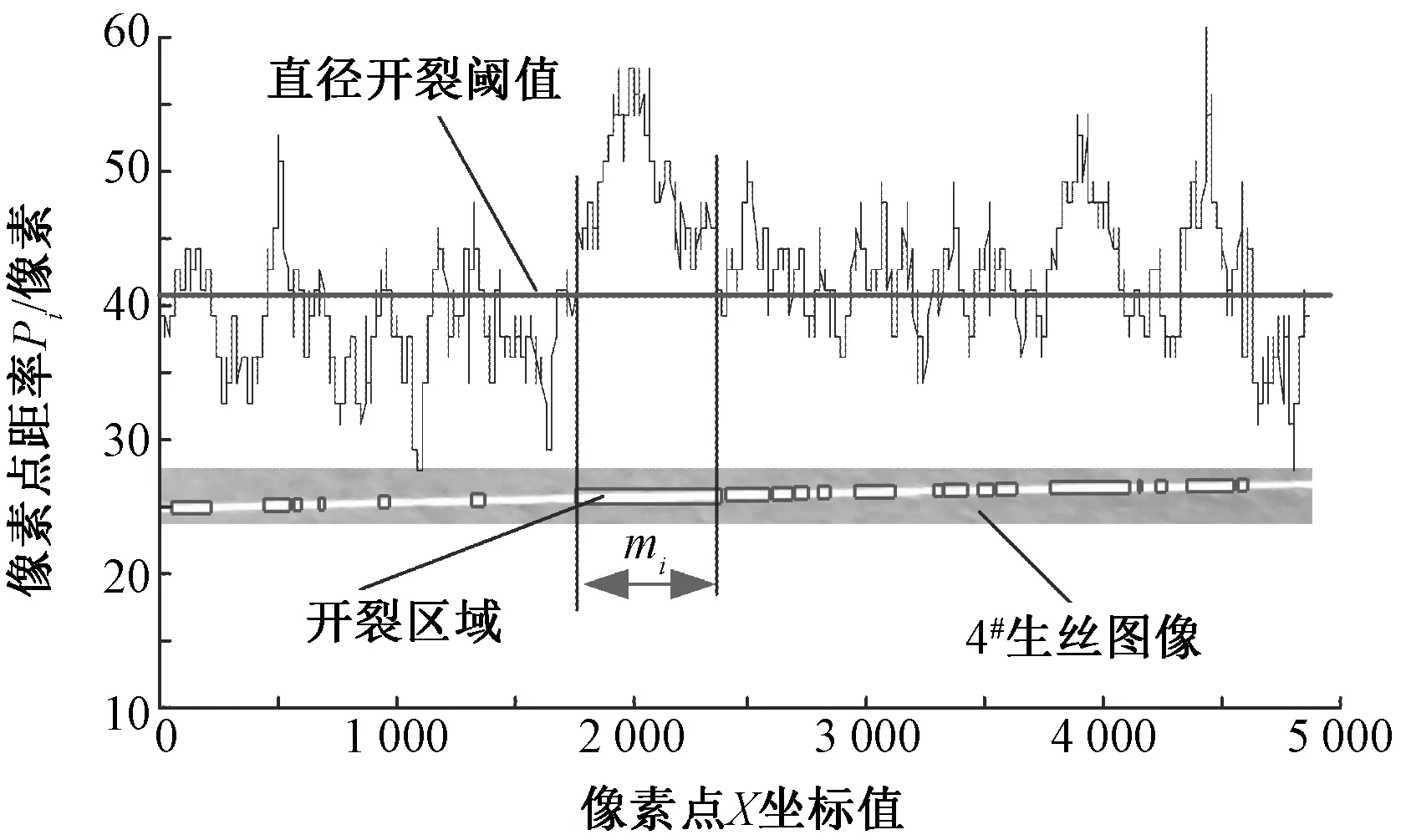

圖8示出4#生絲圖像經過本文直徑計算方法得出的像素點距離變化圖,圖中平行于X軸的直線對應的值為Pi=1.5P0,當X軸坐標對應的像素點距離處于直線之上,說明該像素點為開裂點。圖中mi為像素點距離處于直線之上且連續的X軸坐標值相減值。對于連續開裂的區域用矩形框標出,并計算生絲開裂區域的軸向長度為

表1 4根生絲原始直徑測量結果對比Tab.1 Comparison of original diameter measurement results of four raw silks

Lz=miδ

式中:Lz為生絲開裂區域長度,mm;mi為連續開裂的像素點個數;δ為像素當量,μm。

圖8 生絲開裂區域與像素距離關系圖Fig.8 Relationship between raw silk cracking area and pixel distance

為驗證圖像法測得的生絲開裂直徑結果的準確性,對比200組用圖像法測量生絲開裂區域直徑與在顯微鏡下測量的生絲開裂區域直徑,結果如圖9所示。由于200組實驗的數據量較大,為清楚識別不同組的測量結果,圖中數據采用隔2取1的方法。從圖9中可以看出,顯微鏡測量的直徑值與圖像法測量的值基本吻合。將顯微鏡下測得的值作為參考量值,圖9像法測得的值作為測得值,計算測得值的相對誤差,從圖中可以看出,采用圖像法求得的生絲直徑與顯微鏡下測得的生絲直徑相對誤差均在5%以內。使用圖像法測得的生絲直徑可用于判斷生絲是否為開裂狀態。

圖9 生絲開裂區域直徑測量值對比圖Fig.9 Comparison of diameter measurement values of raw silk cracking area

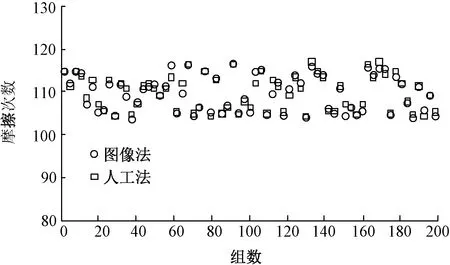

根據GB/T 1798—2008《生絲實驗方法》,如果半數及以上的生絲滿足Lz大于6 mm(z=1,2,3,…,20,表示生絲序號),則停止對生絲摩擦,記錄此時的摩擦次數,以表征該組生絲的抱合性能。圖10示出200組人工法和圖像法判斷半數及以上生絲開裂區域長度大于6 mm時,對應的摩擦次數。可以看出,2種測試結果基本吻合,說明圖像法測得的摩擦次數基本可以取代效率較低的人工法。

圖10 不同實驗組對應的摩擦次數變化情況Fig.10 Number of frictions corresponding to different experimental groups

4 結 論

本文基于機器視覺的生絲抱合性能檢測方法,采集生絲圖像并處理,獲得輪廓清晰、無雜點的生絲圖像,進行邊緣檢測,計算生絲直徑,判斷生絲的開裂狀態,再計算開裂區域長度,判斷是否有半數及以上的生絲開裂區域長達大于6 mm,得出對應的摩擦次數,用于表征生絲抱合性能。研究結果表明,該方法與傳統的人工法相比,檢測結果更加準確可靠、檢測效率更高、可長期不間斷的重復性工作,成本低。

FZXB