我國硝酸鹽工業(yè)生產(chǎn)技術(shù)分析與創(chuàng)新

張友森,唐文騫

(中海油石化工程有限公司 山東濟南 250101)

1 問題的提出

亞硝酸鈉和硝酸鈉統(tǒng)稱為硝酸鹽。我國現(xiàn)有硝酸鹽生產(chǎn)方法有直接法和尾氣法,2016年總生產(chǎn)能力為1 320 kt/a,其中直接法為1 120 kt/a,占總生產(chǎn)能力的84.9%,是硝酸鹽生產(chǎn)的主流方法。

直接法又稱“老法”,源于1997年原山東省化工規(guī)劃設(shè)計院(現(xiàn)更名為中海油石化工程有限公司)開發(fā)的技術(shù),即采用電動空壓機使加壓至0.150~0.160 MPa(絕壓,下同)的空氣與NH3混合后在氧化爐內(nèi)進行氨氧化反應,通過廢熱鍋爐回收熱量之后的NOx氣體經(jīng)6個碳酸鈉溶液堿吸收塔制取中和液,中和液再經(jīng)蒸發(fā)、轉(zhuǎn)化、結(jié)晶、分離制得硝酸鹽。

1998年,直接法在山東海化華龍硝銨有限公司50 kt/a硝酸鹽生產(chǎn)裝置中得到應用,取得了預期效果。近20年來,直接法得到快速發(fā)展,總產(chǎn)能從50 kt/a擴大至1 120 kt/a,生產(chǎn)企業(yè)從1家增至10家,生產(chǎn)裝置數(shù)量從2套增加至28套。

盡管如此,直接法制取中和液的技術(shù)水平仍停留在原有狀態(tài),后來的建設(shè)者采用克隆前者的辦法求發(fā)展,甚至隨意擴大吸收容積,但其效果欠佳,采出中和液的NaNO2/NaNO3比值長期停留在8~10 g/L,排放尾氣中NOx含量高,尾氣處理費用和物料損失大,能耗高,制造成本居高不下,這些問題嚴重困擾著企業(yè)的發(fā)展。要想擺脫困境,應從提高中和液的NaNO2/NaNO3比值入手。筆者結(jié)合當前工業(yè)生產(chǎn)中中和液制備的實際狀況,提出堿吸收氮氧化物新的反應機理,并就氧化和吸收計算公式的選用、堿吸收前后兩段壓力的選擇以及新的直接綜合法堿吸收工藝介紹如下。

2 新的堿吸收理論的探討及工業(yè)應用

碳酸鈉溶液與氮氧化物氣體進行化學反應的主要反應方程式如下:

2NO+O2=2NO2

(1)

NO2+NO=N2O3

(2)

N2O3+Na2CO3=2NaNO2+CO2

(3)

2NO2+Na2CO3=NaNO2+NaNO3+CO2

(4)

NaNO2+NO2=NO+NaNO3

(5)

在1#堿吸收塔的工況條件下,φ(NO+NO2)高(約為10%),NO含量高于NO2含量,氧含量也高,所以式(1)和式(2)的反應快速進行。根據(jù)相關(guān)資料[1],吸收由相等的物質(zhì)的量組成的(NO+NO2)混合物的停留時間為7 s。根據(jù)總吸收速度系數(shù)和分吸收速度系數(shù),按吸收公式換算為NaNO2和NaNO3的吸收度分別為0.50和0.01,其NaNO2/NaNO3比值為50(物質(zhì)的量比),即40.6 g/L,說明反應按式(3)進行,式(4)反應量較少,1#堿吸收塔出口中和貧液中NaNO2/NaNO3比值可達40 g/L。而在實際工業(yè)生產(chǎn)中,1#堿吸收塔出液的NaNO2/NaNO3比值為15~20 g/L,遠低于應有的指標,其主要原因是在工業(yè)生產(chǎn)中,氣體和溶液在塔內(nèi)停留時間過長,在塔內(nèi)發(fā)生式(5)反應,部分生成的NaNO2與NO2反應生成NaNO3,從而大幅降低了NaNO2/NaNO3比值。

3 工程設(shè)計中計算公式的選用

3.1 氧化計算公式

3.1.1 傳統(tǒng)計算方法(單套能力)

以40 kt/a硝酸鹽生產(chǎn)裝置為例:1#堿吸收塔規(guī)格為Ф 2 400 mm×22 270 mm,填料高度為14 000 mm;進塔氣體溫度為180.0 ℃,出塔氣體溫度為70.0 ℃,進出塔氣體平均溫度122.5 ℃;進塔氣體壓力為0.160 MPa,出塔氣體壓力為0.156 MPa,氣體平均壓力為0.158 MPa;氣體組成如表1所示。

表1 1#堿吸收塔入塔氣體組成

項目流量/(kmol·h-1)組成/%(體積分數(shù))NO227.203.61NO48.326.41O229.583.92N2525.7869.73H2O123.1216.33總計754.00100.00

氣體體積流量4.48 m3/s,氣體在塔內(nèi)停留時間(反應時間)16.6 s,進塔氣體氧化度36%,NO的氧化速度按式(6)計算[2]:

(6)

γ=b/a

(7)

式中:Kp——反應速度常數(shù),取值15[2];

τ——反應時間,取值16.6,s;

2a——NO的最初含量;

b——O2的最初含量;

α——氧化度;

p——操作壓力。

將上述數(shù)據(jù)代入(6)式,等號左邊得:

Kpτa2p2=0.638 5

設(shè)α=0.38,代入(6)式,等號右邊得:

等號左邊的計算結(jié)果與等號右邊的計算結(jié)果相近,故α=0.38。

3.1.2 堿性算法

在堿性介質(zhì)條件下,NO同時進行2個反應,即NO與氧反應生成NO2以及NO、NO2與碳酸鈉反應生成亞硝酸鈉和二氧化碳。由于同時進行2個反應,使NO含量快速下降,NO的氧化速度也隨之降低。考慮壓力因素的影響,NO的氧化時間按式(8)計算:

(8)

將3.1.1中的a、b、Kp、τ的數(shù)據(jù)代入式(8),解得α=0.219。

上述計算結(jié)果表明,傳統(tǒng)計算法的氧化度為0.38,明顯偏高,其原因是只考慮了式(1)的氧化反應而未考慮與式(1)同時進行的式(2)的反應。堿性計算法考慮了式(1)和式(2)同時進行而使NO含量快速下降的實際情況,計算得到的氧化度僅為0.219,與實際工業(yè)生產(chǎn)情況相接近。

3.2 吸收計算公式

氮氧化物氣體在堿吸收塔內(nèi)填料層吸收時,主要吸收參數(shù)是吸收度。吸收度計算方法[3]介紹如下,計算參數(shù)同3.1。

(1)方法一

(9)

式中:As——吸收度;

YNOx——氮氧化物體積分數(shù),為10.02%;

α——氧化度,為36%;

A、B、C、D——系數(shù),根據(jù)表2取值。

表2 系數(shù)A、B、C、D取值范圍

φ(NOx)/%ABCD>3-5.94-0.5291.850-0.027 3≤3-5.73-0.1311.756-0.029 0

將數(shù)值代入式(9),求得As=0.71。

(2)方法二

(10)

式中:τ′——填料塔內(nèi)氣體停留時間;

q——填料比表面積,選用DN 50 mm瓷矩鞍環(huán)填料,取值103, m2/m3;

K——吸收速度系數(shù),取值1.04×10-3[1],考慮由質(zhì)量分數(shù)20%NaOH溶液轉(zhuǎn)換為碳酸鈉溶液,取乘以系數(shù)0.9后的數(shù)值。

(3)2種計算方法評述

上述2種方法是根據(jù)生產(chǎn)中提供的數(shù)據(jù)不同而采用不同的算法,方法一是根據(jù)堿吸收塔進口的氮氧化物含量和NO的氧化度來計算塔內(nèi)吸收度,而方法二是根據(jù)氣體在填料層停留時間、填料比表面積和吸收速度系數(shù)K來計算塔內(nèi)吸收度。從計算結(jié)果來看,方法一得到的吸收度偏高,方法二得到的數(shù)值較符合實際工業(yè)生產(chǎn)情況。要提高硝酸鹽生產(chǎn)中的NaNO2/NaNO3比值,不僅要控制NOx氣體在塔內(nèi)的氧化停留時間,而且必須控制氣體在填料塔內(nèi)的吸收停留時間,以停留時間確定填料的裝填量,同時又要考慮各種復雜因素下的吸收速度系數(shù)K,因此方法二對直接法硝酸鹽的吸收計算更為適用。

4 堿吸收分段壓力的選擇依據(jù)

4.1 前段壓力選擇

1#堿吸收塔進口氣體中φ(NOx)約為10%,氧含量也較高,因此氧化速度很快。為了獲得較高的NaNO2/NaNO3比值,必須嚴格控制氣體的氧化度,如進塔氣體氧化度要求低于40%、塔內(nèi)的氧化度約20%,應選用較低的操作壓力。

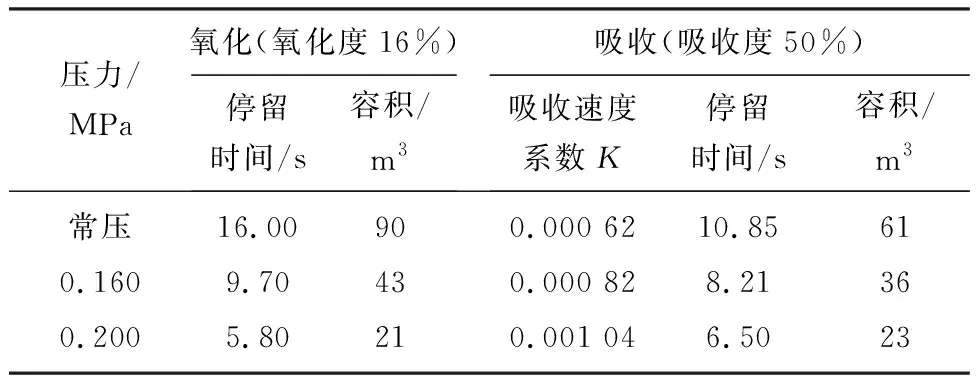

硝酸鹽生產(chǎn)中設(shè)備容積的選用要考慮氮氧化物的氧化和吸收2個方面的因素,而這2個因素與選用的操作壓力有關(guān)。氮氧化物氧化速度與壓力的平方成反比,吸收時涉及吸收速度系數(shù)K,而K的值隨壓力升高而略有增加,但增加值不大,故壓力對吸收容積影響不大。以40 kt/a硝酸鹽生產(chǎn)裝置1#堿吸收塔為例,按式(8)和式(10)進行計算,設(shè)備參數(shù)如3.1所示,操作壓力與氧化和吸收容積的關(guān)系如表3所示。

在直接法硝酸鹽生產(chǎn)中,1#堿吸收塔的設(shè)計至關(guān)重要,其直接關(guān)系到中和液中NaNO2/NaNO3比值的有效控制,同時要求氧化容積大于吸收容積。從表3可見:常壓下的氧化容積過大,生產(chǎn)裝置能耗高,造價也高;當壓力達到0.200 MPa時,吸收容積大于氧化所需容積,也不適用于硝酸鹽的生產(chǎn)。因此,硝酸鹽生產(chǎn)的設(shè)計壓力選擇0.150~0.160 MPa為宜。

4.2 后段壓力選擇

直接綜合法是指前段選用較低的操作壓力(0.160 MPa),單獨設(shè)置空壓機,有利于提高1#和2#堿吸收塔出塔貧液的NaNO2/NaNO3比值;

表3 1#堿吸收塔操作壓力與氧化和吸收容積的關(guān)系

壓力/MPa氧化(氧化度16%)停留時間/s容積/m3吸收(吸收度50%)吸收速度系數(shù)K停留時間/s容積/m3常壓16.00900.000 6210.85610.1609.70430.000 828.21360.2005.80210.001 046.5023

后段壓力升高至0.300 MPa,可采用“三合一”機組,有利于減小壓縮后段的吸收容積和堿吸收尾氣氨催化還原處理的問題。以80 kt/a硝酸鹽生產(chǎn)裝置為例,配置上前段采用2個系列,后段為單一系列。3#堿吸收塔進塔氣體溫度35.0 ℃,出塔氣體溫度為40.0 ℃,進出塔氣體平均溫度為37.5℃;進塔氣體壓力為0.300 MPa,出塔氣體壓力為0.296 MPa,進出塔氣體平均壓力為0.293 MPa;入塔氣體組成如表4所示,按式(8)和式(10)計算,操作壓力與氧化和吸收容積的關(guān)系如表5所示。

表4 3#堿吸收塔入塔氣體組成

項目流量/(kmol·h-1)組成/%(體積分數(shù))NO26.940.56NO18.721.51O249.223.96N21 068.8886.09CO274.145.97H2O23.721.91總計1 241.62100.00

表5 3#堿吸收塔操作壓力與氧化和吸收容積的關(guān)系

壓力/MPa氧化(氧化度32%)停留時間/s容積/m3吸收(吸收度60%/50%)吸收速度系數(shù)K停留時間/s容積/m30.30021.2165.00.000 53816.54/12.5150.6/38.20.3507.8920.60.000 58815.13/11.4539.8/30.60.4006.0213.40.000 63813.94/10.5532.0/24.2

在直接綜合法硝酸鹽生產(chǎn)中,3#堿吸收塔的φ(NO+NO2)為2.07%,比1#堿吸收塔低得多,所以應提高吸收壓力,有利于提高吸收率;同時,還要考慮氧化與吸收容積的關(guān)系,工程設(shè)計上要求氧化容積比吸收容積大20%以上。由表5可見,當吸收壓力≥0.350 MPa時,吸收容積大于氧化容積,是不適用于硝酸鹽生產(chǎn)的,故3#堿吸收塔及其以后各塔的吸收壓力以選用0.300 MPa為宜。

5 直接綜合法硝酸鹽生產(chǎn)工藝流程

如圖1所示,來自界區(qū)外的液氨經(jīng)液氨過濾器進入液氨蒸發(fā)器,液氨蒸發(fā)器的熱源來自1#以及2#堿吸收塔換熱器的熱水;出液氨蒸發(fā)器的氣氨進入氣氨加熱器,熱源為外來蒸汽,氣氨再經(jīng)氣氨過濾器之后進入氨空混合器。外界空氣經(jīng)空氣過濾器進入空氣風機,空氣被壓縮至0.160 MPa后經(jīng)氨空混合器進入氧化爐。在氧化爐內(nèi),氨與空氣中的氧進行化學反應,在溫度800 ℃下生成氮氧化物氣體;反應放出的熱量與來自汽包的水進行換熱,產(chǎn)生的壓力3.900 MPa(或2.500 MPa)、溫度413 ℃的過熱蒸汽與來自2#系統(tǒng)的過熱蒸汽合為一體,部分送外管網(wǎng),部分去三合一機組的汽輪機做功,產(chǎn)生的冷凝液經(jīng)除氧器、鍋爐給水泵返回汽包。出氧化爐的氣體(約400 ℃)依次經(jīng)尾氣加熱器和省煤器降溫至約180 ℃進入1#堿吸收塔,經(jīng)塔內(nèi)兩段吸收后,氣體進入2#堿吸收塔。出2#堿吸收塔的氣體(60 ℃)與來自2#系統(tǒng)的氮氧化物氣體一起經(jīng)氧化氮冷卻分離器A降溫至35 ℃進入氧化氮壓縮機。出氧化氮壓縮機的氣體(溫度約101 ℃,壓力0.300 MPa)進入氧化氮冷卻分離器B,氣體降溫至80 ℃后再依次經(jīng)3#、4#、5#和6#堿吸收塔進行吸收反應。出6#堿吸收塔的尾氣經(jīng)氧化氮冷卻分離器B和尾氣加熱器升溫至220~250 ℃,然后經(jīng)氨催化還原將NOx質(zhì)量濃度脫除至300 mg/m3后,氣體返回三合一機組的尾氣透平回收能量,最后經(jīng)尾氣排氣筒排放。

6 1#堿吸收塔2種設(shè)計方案的比較

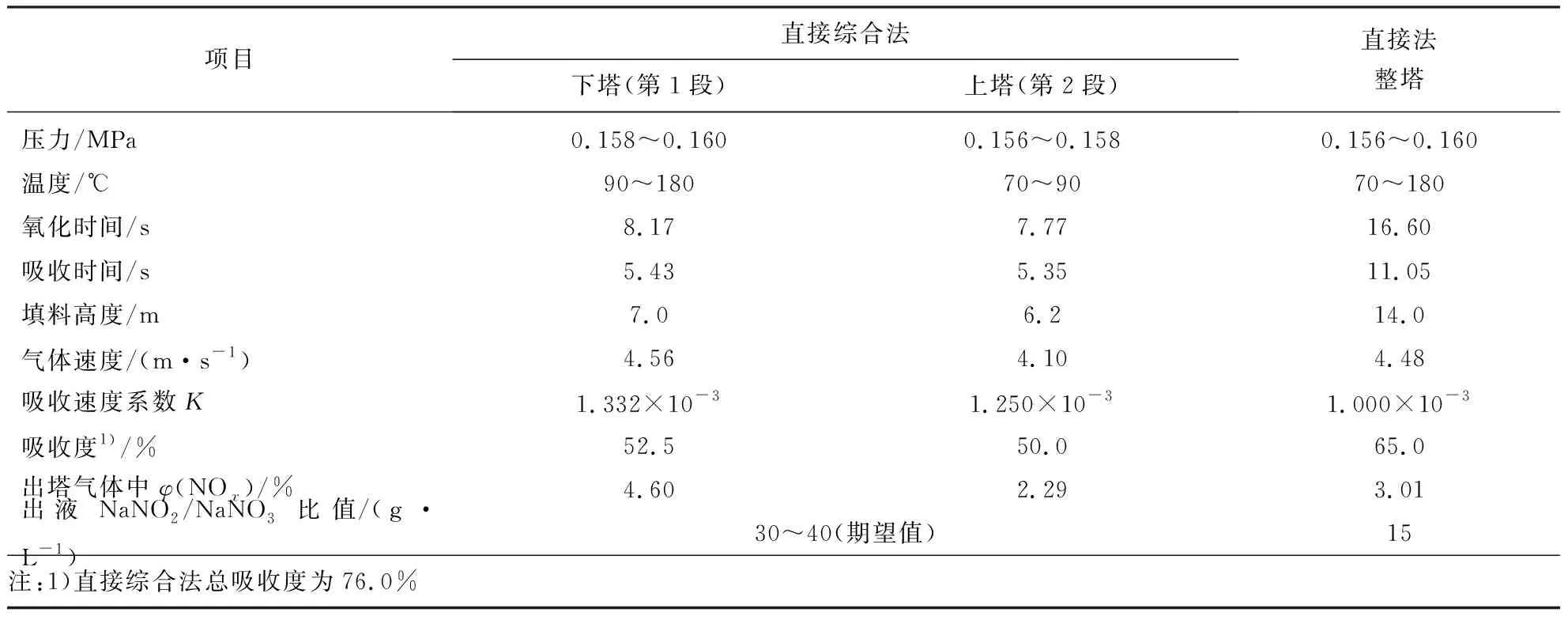

2種設(shè)計方案是指在原有規(guī)模堿吸收塔的基礎(chǔ)上,如單系列40 kt/a選用Φ2 400 mm×22 270 mm堿吸收塔,直接綜合法將原塔的前2座塔分為上下兩段,氣相串聯(lián)運行,液相各自單獨循環(huán);原直接法的堿吸收塔不分段,氣體從下部入塔、上部出塔,液相整塔循環(huán)。2種設(shè)計方案的1#堿吸收塔主要指標比較如表6所示。

由表6可見,直接綜合法的吸收度比直接法提高了11.0%,出塔氣體中φ(NOx)下降了0.72%。現(xiàn)有工程設(shè)計中往往會盲目擴大吸收塔的生產(chǎn)容積,目的是提高吸收度,但結(jié)果卻造成吸收速度系數(shù)K減小,反而降低了吸收度。又因氧化度過高,不利于亞硝酸鈉生成反應,反而強化了亞硝酸鈉與NO2反應生成硝酸鈉的轉(zhuǎn)化反應,結(jié)果更加不利。直接綜合法將前2座堿吸收塔改為上下2段吸收,不僅有效控制了塔內(nèi)氣液停留時間,強化了亞硝酸鈉生成反應,而且弱化了亞硝酸鈉與NO2反應生成硝酸鈉的轉(zhuǎn)化反應,使出塔溶液中的NaNO2/NaNO3比值有望提高至30~40 g/L。

1.液氨過濾器 2.液氨蒸發(fā)器 3.氣氨加熱器 4.氣氨過濾器 5.氨空混合器 6.空氣過濾器 7.汽輪機 8.空氣風機9.氧化爐 10.尾氣加熱器 11.省煤器 12.1#堿吸收塔 13.1#堿吸收塔上塔溶液貯槽 14.1#堿吸收塔上塔溶液泵15.1#堿吸收塔下塔溶液泵 16.1#堿吸收塔上塔冷卻器 17.1#堿吸收塔下塔冷卻器 18.2#堿吸收塔 19.2#堿吸收塔上塔溶液貯槽20.2#堿吸收塔上塔溶液泵 21.2#堿吸收塔下塔溶液泵 22.2#堿吸收塔上塔冷卻器 23.2#堿吸收塔下塔冷卻器24A.氧化氮冷卻分離器A 24B.氧化氮冷卻分離器B 25.氧化氮壓縮機 26.3#堿吸收塔 27.3#堿吸收塔溶液泵28.3#堿吸收塔冷卻器 29.4#堿吸收塔 30.4#堿吸收塔溶液泵 31.5#堿吸收塔 32.5#堿吸收塔溶液泵 33.6#堿吸收塔34.6#堿吸收塔溶液泵 35.尾氣透平 36.蒸發(fā)循環(huán)水泵 37.汽包 38.除氧器 39.水循環(huán)泵 40.鍋爐給水泵 41.6#堿吸收塔冷卻器圖1 直接綜合法硝酸鹽生產(chǎn)工藝流程

表6 2種設(shè)計方案的1#堿吸收塔主要指標比較

項目直接綜合法下塔(第1段)上塔(第2段)直接法整塔壓力/MPa0.158~0.1600.156~0.1580.156~0.160溫度/℃90~18070~9070~180氧化時間/s8.177.7716.60吸收時間/s5.435.3511.05填料高度/m7.06.214.0氣體速度/(m·s-1)4.564.104.48吸收速度系數(shù)K1.332×10-31.250×10-31.000×10-3吸收度1)/%52.550.065.0出塔氣體中φ(NOx)/%4.602.293.01出液NaNO2/NaNO3比值/(g·L-1)30~40(期望值)15注:1)直接綜合法總吸收度為76.0%

7 3#堿吸收塔2種吸收壓力的設(shè)計方案比較

在直接綜合法中,出2#堿吸收塔的氣體經(jīng)冷卻器冷卻至35 ℃后進入氧化氮壓縮機,提壓至0.300 MPa、約100 ℃后再冷卻至80 ℃進入3#堿吸收塔。而在直接法中,出2#堿吸收塔壓力為0.149 MPa的氣體直接進入3#堿吸收塔。3#堿吸收塔2種吸收壓力的設(shè)計方案比較如表7所示。

表7 3#堿吸收塔2種吸收壓力的設(shè)計方案比較

項目流量/(kmol·h-1)NO2NOO2N2CO2H2O總計組成/%(體積分數(shù))NO2NOO2N2CO2H2O總計直接綜合法3#進6.9418.7249.221 068.8874.1423.721 241.620.5591.5083.96486.0885.9711.910100.0003#出4.165.5846.221 068.8882.1030.041 236.980.3360.4513.73786.4106.6372.429100.0004#出1.682.1045.761 068.8885.0832.041 235.540.1360.1703.70486.5116.8862.593100.0005#出0.771.1945.681 068.8886.2732.471 235.260.0620.0963.69886.5316.9842.629100.0006#出0.480.9145.661 068.8886.2732.941 235.140.0390.0743.69786.5396.9842.667100.000直接法3#進5.997.0622.88534.4437.0593.68701.100.8541.0073.26376.2295.28513.362100.0003#出2.493.3022.59534.4440.7172.86676.390.3680.4883.34079.0136.01910.772100.0004#出1.142.0122.58534.4442.0356.76658.960.1730.3053.42781.1046.3788.613100.0005#出0.351.3222.55534.4442.7146.60648.030.0540.2043.48082.4796.5917.192100.0006#出0.241.1922.53534.4542.8940.38641.680.0370.1863.51183.2896.6846.293100.000注:1)2種設(shè)計方案3#堿吸收塔規(guī)格均為Φ 2 400 mm×20 750 mm;直接綜合法1#和2#堿吸收塔為2個系列,3#~6#堿吸收塔為單系列;直接法1#~6#堿吸收塔全部為2個系列

由于直接綜合法采用3#堿吸收塔及以后各塔加壓至0.300 MPa操作,加壓之后使設(shè)備吸收容積減小,可節(jié)省建設(shè)投資、減少塔內(nèi)循環(huán)量、節(jié)省動力消耗,6#堿吸收塔出口尾氣中φ(NOx)為0.113%,比直接法減少約50%。以80 kt/a硝酸鹽生產(chǎn)裝置為例,折NO2計的排放減少量為536.6 t/a,節(jié)約堿尾氣采用氨催化還原的用氨量257.76 t/a,年節(jié)省費用約77.34萬元。

8 2種堿吸收法的評述

8.1 直接法

直接法自1998年工業(yè)生產(chǎn)應用以來,經(jīng)歷了20年的生產(chǎn)實踐,其存在的問題如下。

(1)對于1#和2#堿吸收塔,因NOx含量高、操作壓力低(0.150~0.160 MPa),有利于控制塔內(nèi)氧化度以提高出塔溶液中的NaNO2/NaNO3比值。但對于3#堿吸收塔及以后各塔,因NOx含量和操作壓力低,嚴重影響堿液對NOx的吸收度,其結(jié)果是堿尾氣中NOx含量偏高(體積分數(shù)可達0.223%),增大了尾氣處理成本。對于80 kt/a硝酸鹽生產(chǎn)裝置,采用氨催化還原法處理尾氣,年處理費用約77萬元。

(2)為了提高堿吸收塔的吸收度,采用增大塔容積和增加填料裝填體積的措施,其結(jié)果造成氮氧化物含量升高。如1#和2#堿吸收塔,因氣液在塔內(nèi)停留時間過長,吸收速度系數(shù)K的值降低,故吸收度不升反降。而對于NaNO2/NaNO3比值,因塔內(nèi)停留時間過長,發(fā)生了NaNO2與NO2的轉(zhuǎn)化反應,生成NaNO3的量增多,其結(jié)果使出塔溶液中NaNO2/NaNO3比值一般在15~20 g/L。

8.2 直接綜合法

直接綜合法有效克服了直接法存在的問題。

(1)根據(jù)堿吸收過程中NOx含量的變化來設(shè)計吸收壓力,分為前段和后段2種壓力等級。前段(1#和2#堿吸收塔)因氣體中NOx含量高,采用較低壓力(0.150~0.160 MPa)進行吸收,有利于提高出塔溶液的NaNO2/NaNO3比值。后段

(3#~6#堿吸收塔)因氣體中NOx含量低,可將吸收壓力提高至0.300 MPa,有助于減少吸收容積并提高吸收度,尾氣中NOx體積分數(shù)可控制在0.113%,比直接法降低約50%。以80 kt/a硝酸鹽生產(chǎn)裝置為例,采用氨催化還原法處理硝酸鹽尾氣,年處理費用可節(jié)省約77萬元。

(2)前段1#和2#堿吸收塔分為上下2段,氣體上下段串聯(lián)運行,而堿液在上下2段單獨循環(huán),克服了原整塔氣體停留時間過長的問題,有利于NaNO2生成反應,同時減少了NaNO2與NO2轉(zhuǎn)化為NaNO3的反應,使出塔溶液的NaNO2/NaNO3比值有望提高至30~40 g/L。

(3)從動力和熱力平衡考慮,空壓機可采用電力或蒸汽驅(qū)動。氧化爐副產(chǎn)的3.900 MPa(或2.500 MPa)蒸汽與三合一機組結(jié)合,即汽輪機-氧化氮壓縮機-尾氣透平為一體,實現(xiàn)熱能和動力的有效回收與利用。

9 結(jié)語

直接法硝酸鹽生產(chǎn)工藝自1998年實現(xiàn)大型化工業(yè)生產(chǎn)以來,我國硝酸鹽生產(chǎn)規(guī)模得到快速發(fā)展,現(xiàn)產(chǎn)能達到1 120 kt/a,產(chǎn)量達1 000 kt/a。但經(jīng)過20年的發(fā)展,直接法生產(chǎn)技術(shù)仍停留在工業(yè)化初期的狀態(tài)(低壓串聯(lián)六塔堿吸收),存在吸收容積大、能耗高、NaNO2/NaNO3比值低、排放的堿尾氣中NOx含量高等弊端。為此,筆者提出了直接綜合法工藝:采用2種壓力等級的堿吸收,前段吸收壓力為0.150~0.160 MPa,后段吸收壓力為0.300 MPa;對1#和2#堿吸收塔的結(jié)構(gòu)進行改造,改為一塔2段吸收;此外,對熱能和動力系統(tǒng)進行了調(diào)整,原空壓機采用電力驅(qū)動,蒸汽驅(qū)動三合一機組,實現(xiàn)企業(yè)熱電平衡利用。與直接法工藝相比,直接綜合法工藝的NaNO2/NaNO3比值由15~20 g/L至少可提高至35 g/L,吸收容積系數(shù)從4.66 m3/(d·t)下降至2.80 m3/(d·t),排放尾氣中NOx體積分數(shù)可從0.223%降至0.113%。對于80 kt/a硝酸鹽裝置,采用直接綜合法工藝年可增收925萬元,減少NOx排放量約536.6 t,不僅具有良好的經(jīng)濟效益和環(huán)境效益,而且可以完善和提升直接法硝酸鹽的生產(chǎn)技術(shù)水平。