CO2汽提法尿素裝置尾氣治理技改總結

謝群力,趙小芳,呂丙航

(河南晉開化工投資控股集團有限責任公司 河南開封 475002)

河南晉開化工投資控股集團有限責任公司二分公司3套400 kt/a尿素裝置始建于2010年,其中A裝置和B裝置生產中顆粒尿素,C裝置生產大顆粒尿素,均采用CO2汽提工藝,單套設計尿素產能1 330 t/d,于2012年11月和2013年6月先后投產并達產達效,高壓系統A裝置和B裝置日產穩定在1 400 t左右、C裝置日產穩定在1 300 t左右。隨著電價調整后,在安全可控的條件下挖掘單套裝置的最大潛能,經摸索攻關,目前單套中顆粒尿素裝置產能提高至1 530 t/d且運行穩定。但是裝置負荷增大后,排氣筒排煙量較大,尾氣中氨含量升高,在排氣筒下風向處可不時聞到刺鼻的氨味。

針對出現的問題,通過對現有設備進行調整,但仍無法解決問題。

1 排氣筒尾氣中氨含量高的原因分析

經分析,排除了安全閥泄漏的原因,確定排氣筒尾氣中的氨主要來自常壓吸收塔的尾氣。常壓吸收塔的主要作用是吸收低壓系統低壓洗滌器的尾氣和解析水解系統回流冷凝器的尾氣,而后經排氣筒進行排放。隨著裝置生產負荷的增大,惰氣放空量增加,尾氣帶出的未反應的氨和CO2量隨之增加,超出了常壓吸收塔的吸收能力,未被吸收的氨隨著尾氣進入排氣筒,不僅造成資源浪費,同時也影響周邊環境。

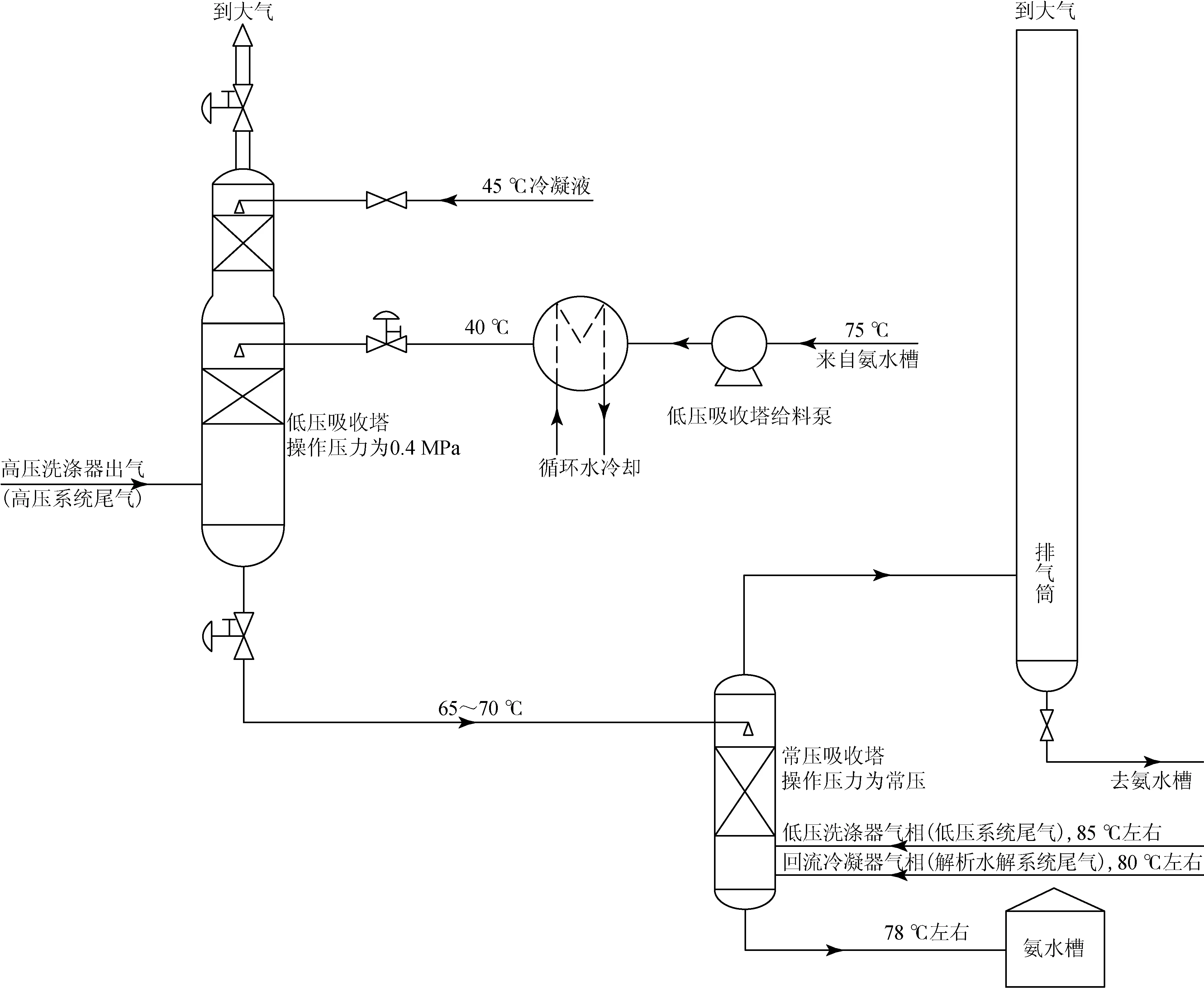

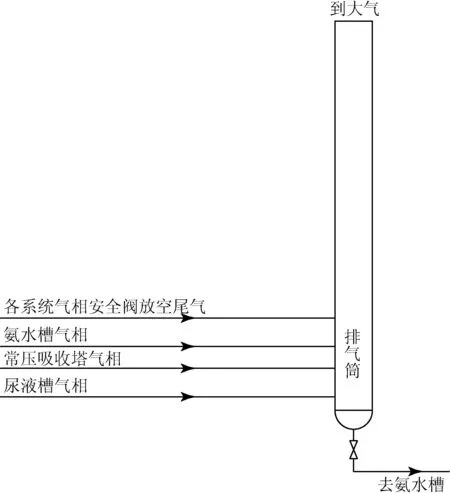

1.1 改造前流程及排氣筒概況

原設計的尿素裝置尾氣吸收流程如圖1所示,排氣筒尾氣排放概況如圖2所示。低壓系統經低壓洗滌器洗滌的尾氣和解析水解系統經回流冷凝器回收后的尾氣進入常壓吸收塔底部,經填料層與來自低壓吸收塔的液相逆向接觸,吸收后的尾氣送至排氣筒,液相進入氨水槽。在滿負荷運行的情況下,吸收能力可以達到設計效果;在超負荷工況下運行,從排氣筒處用球膽取樣分析氣體,氣體冷凝后球膽內有少量的白色粉末,經分析為碳酸氫銨,由此證明排氣筒的放空尾氣中同時存在氨和CO2,且其含量高于滿負荷運行工況。

圖1 原設計的尿素裝置尾氣吸收流程

圖2 排氣筒尾氣排放概況

1.2 尾氣吸收存在的設計缺陷

設置常壓吸收塔的目的是為了回收尾氣中的氨,使之達到環保排放的目的。如圖1所示,常壓吸收塔設計選用的吸收液為來自低壓吸收塔的液相,其為氨水槽內的溶液經泵加壓、冷卻器冷卻至40 ℃后送入低壓吸收塔作為吸收液吸收高壓系統高壓洗滌器的尾氣,洗滌吸收后的液相再送至常壓吸收塔作為吸收液。在此過程中,存在放熱化學反應(2NH3+CO2=NH4COONH2+Q),因此低壓吸收塔出液溫度一般在65 ℃左右,再進入常壓吸收塔作為吸收液洗滌回收低壓系統近80 ℃的尾氣,不但不能起到吸收作用,反而會使在低壓吸收塔內吸收的NH3和CO2閃蒸出來,即常壓吸收塔根本無法發揮作用,尾氣中的氨不能被徹底洗滌回收利用,從而導致尿素生產氨耗較高。

2 改造方案

為解決此問題,嘗試降低回調水和低調水溫度來降低進入常壓吸收塔的吸收液溫度,但由于排氣筒尾氣排放量大、溫度高,效果并不明顯。通過分析比對和數據跟蹤,最終決定利用低溫有利于吸收的特點改造尾氣吸收流程。

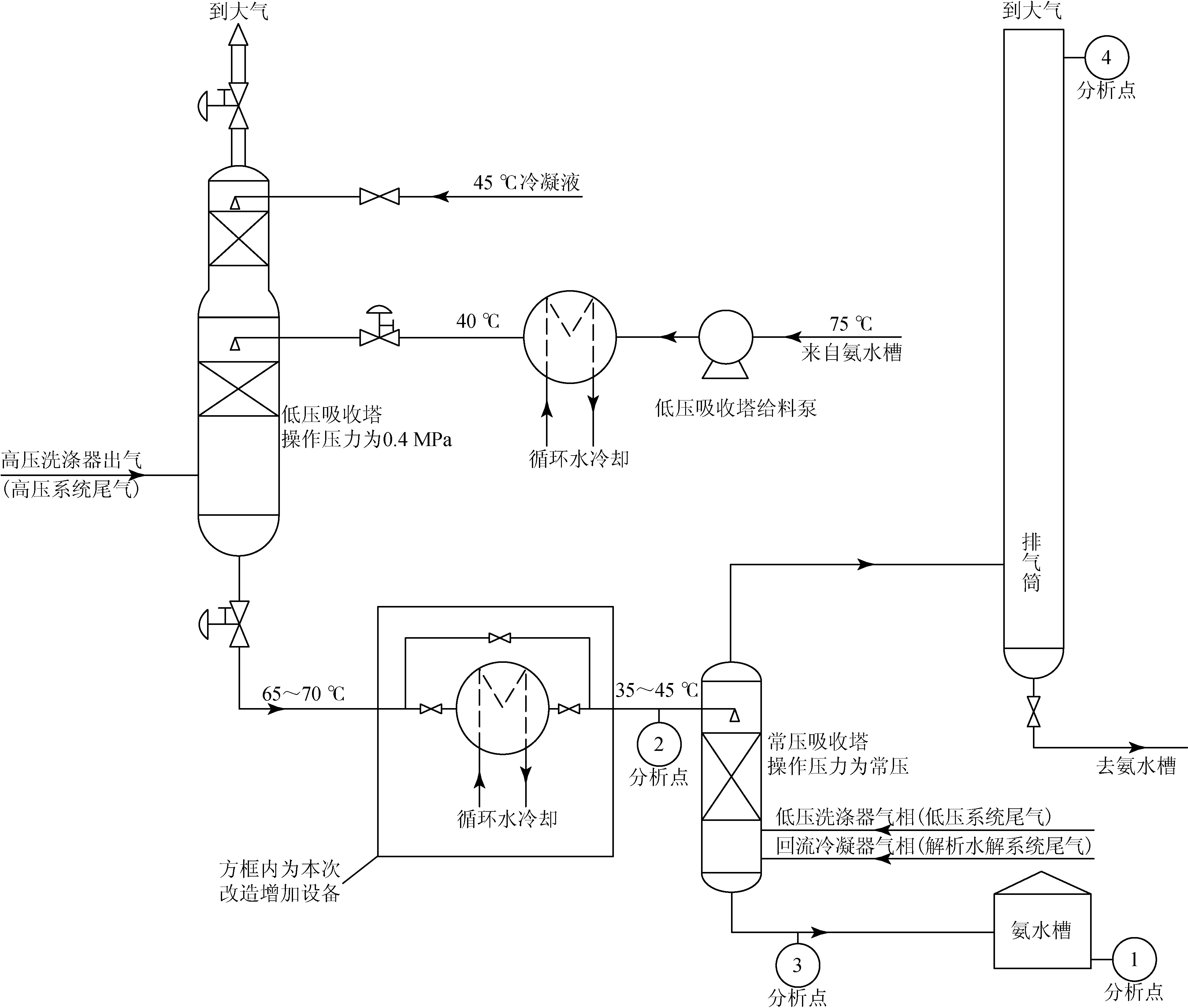

2.1 增設換熱設備

如圖3所示,在低壓吸收塔出液進常壓吸收塔之前增設板式換熱器,低壓吸收塔出液降溫后再進入常壓吸收塔,以提高其吸收氨和CO2的效果。

圖3 增設換熱設備示意

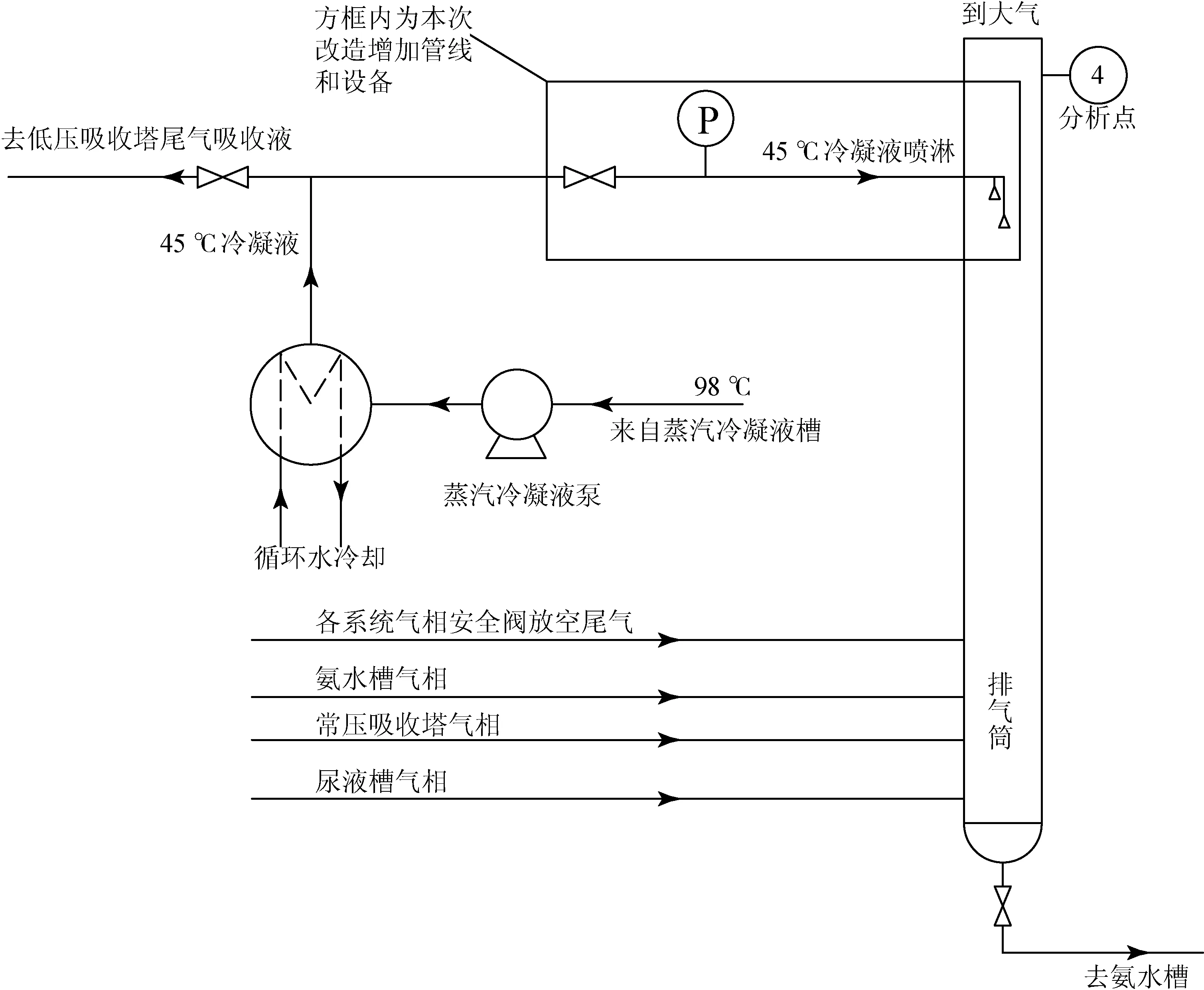

2.2 排氣筒內增設噴淋吸收設施

如圖4所示,在低壓吸收塔頂部吸收液管線上甩頭,在排氣筒頂部增設45 ℃蒸汽冷凝液噴淋吸收設施,包括工藝管線和2個噴水量1.5 m3/h、噴灑圓環面積1.2 m2、壓力0.2 MPa的噴頭,2只噴頭上下錯開200 mm,形成2層吸收。

3 改造后運行情況分析

2015年9月,B裝置常壓吸收塔吸收液增設板式換熱器降溫,在冷卻水全開的情況下,吸收液溫度可降至35 ℃,常壓吸收塔出氣溫度由85 ℃降至70 ℃,出液溫度也下降了5 ℃,氨水槽內溶液中氨和CO2含量升高較多。但氨水槽內溶液中氨和CO2含量的升高造成解析水解系統負荷增大、回流液濃度增大、低壓系統壓力升高,整個系統不易調節,其主要原因是整個操作系統的物料、水、汽平衡被打亂,而對應的操作條件未及時變化所致。為此,不斷調整板式換熱器的出液溫度、吸收量、甲銨泵變頻、氨碳比、水碳比,重新建立系統的平衡。經過7 d的摸索,板式換熱器出液溫度控制在40 ℃左右時,不僅可實現穩定運行,而且操作人員也能夠熟練操作控制。

圖4 排氣筒內增設噴淋吸收設施

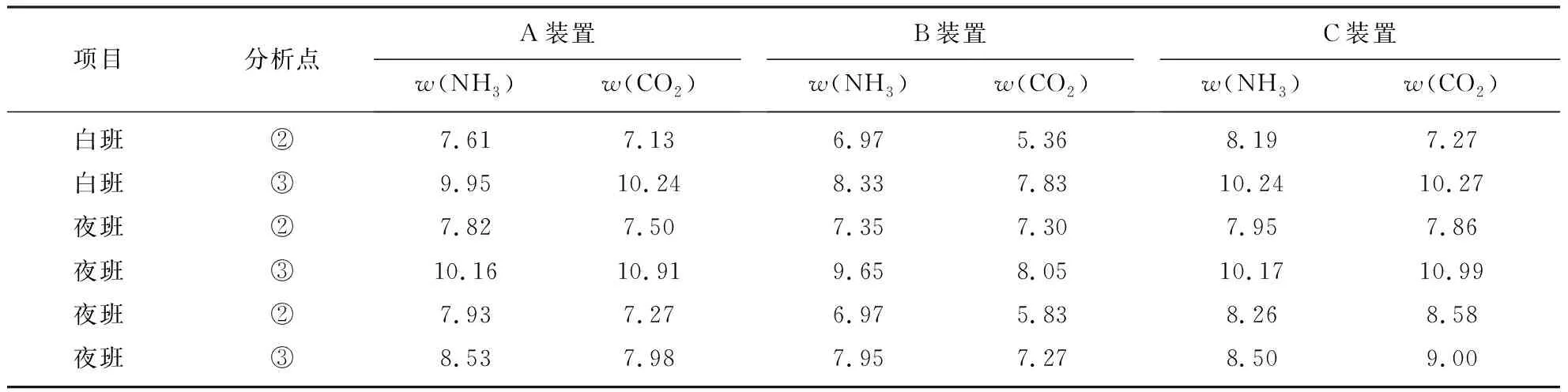

2016年2月采用相同的措施對A裝置以及C裝置進行了改造,并于3月5日白班投入運行,板式換熱器出液溫度控制在約40 ℃時運行穩定。如圖3所示,改造前后分析點①、②和③部分分析數據(表1和表2)表明:改造前,A裝置和C裝置氨水槽溶液平均含氨質量分數分別為7.6%和7.9%,改造后均為9.0%,即含氨質量分數提高了1.1%~1.4%;改造后,A裝置常壓吸收塔出液含氨質量分數比進液平均提高1.76%,B裝置平均提高1.55%,C裝置平均提高1.50%。

4 效益分析

3套尿素裝置尾氣吸收改造共投資20萬元。

表1 板式換熱器投用前后分析點①部分分析數據 %

表2 板式換熱器投用前后分析點②和③部分分析數據(2016- 03- 07) %

以改造后的氨水槽內溶液含氨質量分數提高1.0%、氨水槽循環量40 m3/h、20 ℃時液氨密度0.60 t/m3、氨價格1 800 元/t計,3套尿素裝置每月回收氨增加的效益約為93.3萬元,年經濟效益超過1 100萬元。