揭秘港珠澳大橋品質管理

2019-08-30 02:55:56文

中國公路

2019年16期

文

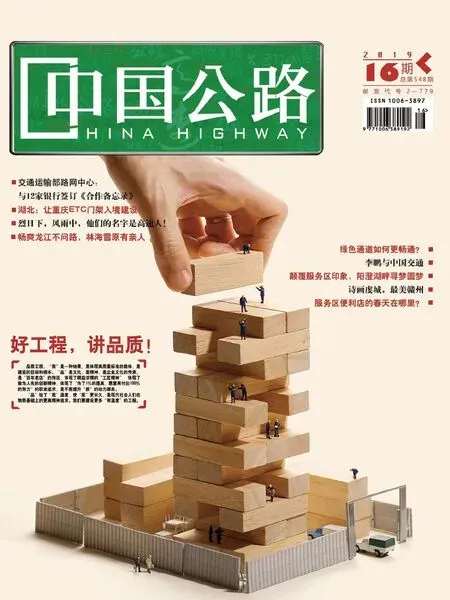

品質管理定位:中國建造,國際視野

作為粵港澳大灣區建設的先導工程及交通強國的標志性工程,港珠澳大橋工程項目集成融合了多學科、多專業、多層次技術與管理方法,其建設與運營必需通過科技創新,依靠技術進步,整合優質資源,采用突破性的關鍵裝備,再適時、適當地融合先進管理理念來實現優質建設、安全高效運營的使命與公共期望。

港珠澳大橋的環境、地理位置與關注度,早已決定了它并非一個簡單、普通、常規的高速工程項目。作為“一國兩制”體系下三地合建的項目,必須在各方面體現各方優越性,“就高不就低”的原則貫穿于項目對各方因素的考慮與衡量。為此,大橋的建設領導團隊在建設前期就旗幟鮮明地確定了“建設世界級的跨海通道”的目標。

要實現“世界級”這一目標,不能僅停留在技術標準層面,更需要一支“立足本地而又具有國際視野”的建設管理團隊,一套基于內地建設水平又能融合國際做法的技術標準,在借鑒全球范圍先進技術的同時,升級本土材料與設備,既依靠有實力、經驗豐富的國企建設大軍,也要能融匯國際工程力量共同建造大橋,并獲得國內外社會認可。這一切,構成了港珠澳大橋品質管理的項目定位。

品質管理策略:巔峰陣容,巔峰工程

品質的構成要素,需要從“大質量”的概念去理解。港珠澳大橋要實現“世界級”的品質,就需要從質量的五大因素“人、機、料、法、環”逐一去提升。

世界級人才

對于工程項目管理,“人”就是指項目建設的團隊。……

登錄APP查看全文

猜你喜歡

中國生殖健康(2019年2期)2019-08-23 08:12:08

江西建材(2018年1期)2018-04-04 05:26:40

太空探索(2016年6期)2016-07-10 12:09:06

汽車觀察(2016年3期)2016-02-28 13:16:26

筑路機械與施工機械化(2015年11期)2015-07-01 16:28:43

筑路機械與施工機械化(2015年8期)2015-01-11 09:24:54

筑路機械與施工機械化(2014年4期)2014-03-01 02:58:34

辦公室業務(2014年10期)2014-02-27 06:30:30

中國工程咨詢(2012年10期)2012-02-13 01:09:16

中國工程咨詢(2010年1期)2010-02-16 05:58:42