PAE新產品的開發及其在生活用紙中的應用

毛萃 中國制漿造紙研究院有限公司

PAE的中文全稱為聚酰胺環氧氯丙烷樹脂,在生活用紙中主要被用來作為濕強劑使用。近幾年,衛生紙機車速越來越快,紙品的品質要求越來越高,白水系統封閉循環造成系統中累積物質大大增加。面對這些改變,濕強劑產品需要不斷創新發展,才能滿足生活用紙行業發展需求。因此,本文介紹了PAE濕強劑應用過程中的關鍵影響因素及PAE新產品開發的思路。

1 濕強劑的特性與作用機理

1.1 濕強劑的分類

按濕強效果保持的時間可以將濕強劑產品分為兩大類:永久性濕強劑和暫時性濕強劑。永久性濕強劑包括三聚氰胺甲醛樹脂、脲甲醛樹脂、PAE樹脂;暫時性濕強劑包括聚酰胺-乙二醛、雙醛淀粉、聚乙烯亞胺和殼聚糖類。三聚氰胺甲醛樹脂和脲甲醛樹脂因為適合酸性造紙系統并存在甲醛污染,已不適用于生活用紙抄造;聚酰胺-乙二醛、雙醛淀粉增濕強效果弱于PAE樹脂,存儲期也相對較短,現在已較少應用;而聚乙烯亞胺和殼聚糖類濕強劑的生產成本高,增濕強效果弱于PAE,目前也較少應用。PAE濕強劑因具有增濕強性能好、用量少、無游離甲醛、適合中堿性造紙系統的優點,已成為生活用紙中用量最大的濕強劑產品。

1.2 PAE濕強劑的作用機理

PAE是一種具有陽電荷的水溶性熱固性樹脂,一般分兩步法合成。第一步是多元胺與多元酸反應生成聚酰胺多胺預聚體,第二步是預聚體與環氧氯丙烷反應在大分子主鏈上引入氮雜環丁烷陽電荷基團,氮雜環丁烷基團是PAE的主要功能基團,它決定了PAE的增濕強性能。

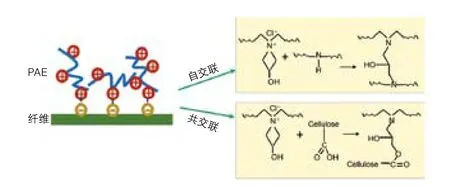

PAE增濕強機理如圖1所示。首先,PAE上氮雜環丁烷陽電荷會與纖維上的陰電荷形成靜電相互作用,吸附到纖維的表面。在經過烘缸干燥條件下,氮雜環丁烷基團會與其他PAE分子主鏈上的胺基發生自交聯反應,形成大分子網絡結構。同時,PAE上氮雜環丁烷基團還會與纖維上的羧基發生化學反應,形成共交聯的網絡結構,這些交聯反應的發生會將纖維有效地抑制在網絡結構里,阻止纖維的吸水潤脹,從而使紙張具有濕強度。

圖1 PAE增濕強的作用原理

2 PAE在生活用紙中的應用

影響PAE使用性能的因素可歸為四個方面,一是PAE自身的特性即它的分子結構,二是纖維的特性,三是PAE與纖維的相互作用,四是造紙過程因素。

2.1 PAE的特性

● 固含量

目前市場上大部分PAE產品的固含量是12.5%,而固含量20%~25%的產品的存儲期相對較短,這是因為PAE會發生交聯反應,濃度越高交聯反應越快,產品會越不穩定。

● pH值

PAE產品的pH值一般控制在2.5~4.5,因為PAE屬于中堿性固化樹脂,在酸性條件下不易交聯,存儲更穩定。

● 粘度

PAE產品的粘度一般在15~50mPa·s,如果粘度太低表明反應不完全,PAE產物分子量較低影響增濕強性能;如果粘度太高說明交聯反應進行過于完全,會影響產品的穩定性。

● 存儲期

PAE產品的存儲期一般為6個月,實驗室測試結果表明6個月后PAE增濕強效果會有20%降低。

2.2 纖維的特性

纖維的特性關系到PAE的留著,這與纖維的打漿程度和長、短纖維配比相關聯,纖維有足夠的陰電荷以及長纖維比例高都將更有利于PAE的留著。同時,因為纖維的陰電荷含量有一定的區間范圍,這就決定PAE的加入量不是越多越好,當PAE加入量超過一定范圍,增濕強效果不再有顯著變化。

2.3 PAE與纖維的相互作用

影響PAE與纖維相互作用的因素主要是PAE加入時的濃度和加入位置。PAE加入時濃度太高會導致吸附不均勻,濃度太低會使PAE流失達不到完全吸附。因此,建議PAE使用時濃度在1%~4%,要具體結合PAE的固含量和粘度進行調節。同時,PAE加入位置最好在濃漿處,這樣纖維與PAE作用的位點更多,更有利于PAE的留著。

2.4 造紙過程因素

● 與其他化學品兼容問題

在造紙過程中除了PAE還會加入其他化學品,這些化學品有的是漿內添加并帶有一定離子性,要避免其加入位置和加入順序與PAE產生沖突。

● 系統pH值控制

PAE是中堿性固化樹脂,系統pH值最好控制在6.5~8.5范圍內,這樣更有利于PAE交聯反應的進行。

● 干燥條件

PAE交聯反應發生需要溫度和時間,溫度越高交聯反應進行的越快。而生活用紙紙機車速較快,一般PAE在下機時并沒有交聯完全,根據干燥條件和儲存條件的不同,一般需要2周至1個月才能交聯完全達到最終濕強。

● 陰離子垃圾控制

PAE帶有陽電荷,會與系統中的陰離子垃圾發生相互作用,系統陰離子垃圾過多會影響PAE的留著。

● 次氯酸鈉的控制

次氯酸鈉是濕強解離劑,會破壞PAE的分子結構,因此其在系統中的含量要嚴格控制。

3 PAE的發展趨勢與新產品開發

3.1 PAE的發展趨勢

隨著生活用紙品質的不斷提高,對生活用紙化學品的安全性和使用性能提出了更高的要求,PAE也向著更環保、增濕強性能更好的方向發展。

● PAE的環保性

PAE合成中使用的原料環氧氯丙烷在與預聚物反應過程中會不可避免的發生副反應,生成1,3-二氯-2-丙醇(DCP)和3-氯-1,2-丙二醇(MCPD),其中DCP是主要副產物,殘留的環氧氯丙烷、DCP和MCPD都屬于可吸附有機氯化物(AOX),會對產品和工業廢水產生污染。

目前國內外對PAE中殘留有機氯化物含量都是高度關注的。德國聯邦風險評估研究所(BFR)對食品接觸用紙中殘留有機氯化物含量有嚴格限定,要求紙制品水抽提物中DCP不能被檢出,MCPD檢出上限為12μg/L。我國在2017年和2018年分別發布了兩個相關標準,在《綠色產品評價紙和紙制品》標準里對紙制品可吸附有機氯化物含量做了限定,要求紙制品AOX≤5mg/kg。在《生活用紙和紙制品化學品及原料安全評價管理體系》標準中,在資料性附錄里建議PAE中三種殘余有機氯化物含量≤0.7%,這些標準的相繼出臺表明PAE的發展趨勢將是殘留的有機氯化物含量越低越好。

● PAE的增濕強性能

伴隨著生活用紙品質的提高,對PAE增濕強性能也提出了更高的要求。從分子結構設計出發,如果PAE的分子量和陽電荷密度更高,將會交聯形成更致密的網絡結構,這將更有利于濕強度的提高,因此,PAE另一發展趨勢是提高它的分子量和陽電荷密度。

3.2 PAE新產品的開發

中國制漿造紙研究院有限公司通過對PAE現有結構進行改性,對合成工藝進行優化,開發出一款新的PAE濕強劑產品,該款新產品具有低有機氯化物含量,高陽電荷密度和高分子量的特點。

● 新產品理化指標

表1 PAE理化性質

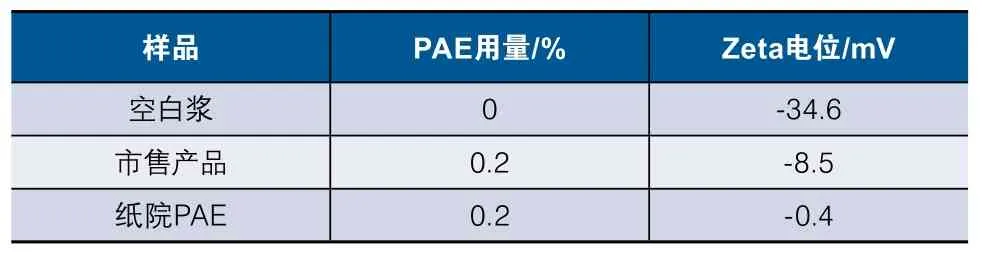

● 新產品陽電荷密度表征

采用測試漿料Zeta電位的方法,將紙院PAE產品與市售產品分別添加到空白漿中,進行Zeta電位測試,結果如表2所示。Zeta電位測試結果表明紙院PAE產品陽電荷密度較高。

表2 添加PAE漿料系統Zeta電位變化

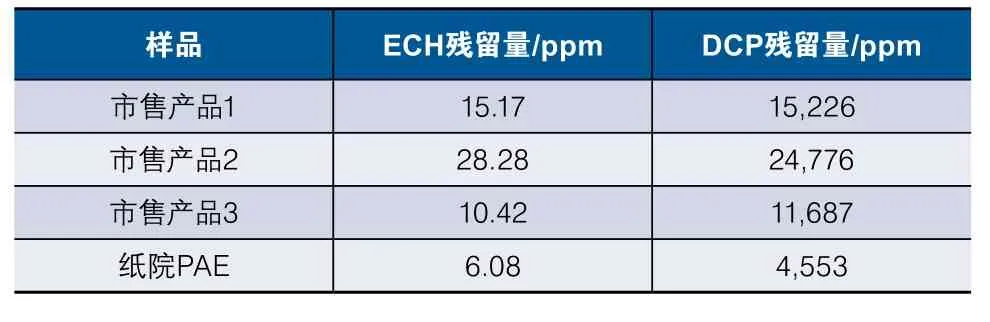

● 新產品有機氯化物含量分析

采用氣相色譜法,選取三款市售PAE產品與紙院PAE產品進行有機氯化物含量檢測,結果如表3所示,測試結果表明紙院PAE產品有機氯化物含量遠低于市售產品。

表3 PAE中殘余有機氯化物含量

● 新產品工廠應用案例

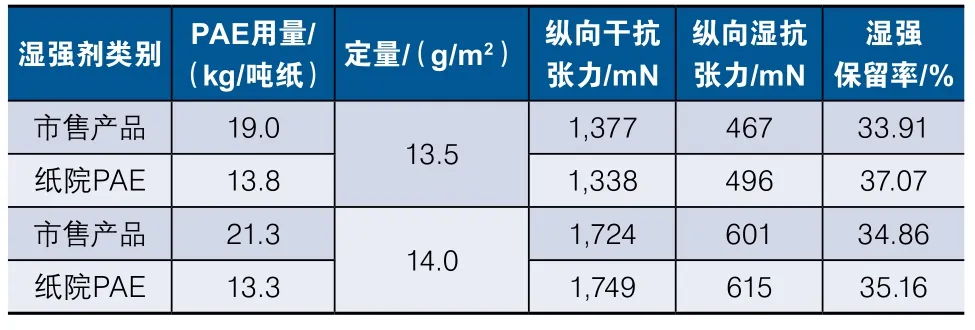

我們對新開發的產品進行了工廠應用實驗,在新月型衛生紙機上,車速1,500m/min,對兩種定量13.5g/m2和14.0g/m2的紙種分別進行了試驗。表4實驗結果表明,在達到相同增濕強性能的條件下,紙院PAE產品用量比市售產品用量低27%~37%。說明通過分子結構設計,提高了陽電荷密度和分子量,PAE增濕強性能有了大幅的提升。

表4 PAE對紙張增強性能影響

我們對PAE試用前后水系統的情況進行測試,表5結果表明紙院PAE產品試用前后水系統pH值和離子電荷數均處于正常水平,未出現較大波動。由于濕強劑用量的減少,水系統電負性增加,可以防止系統過陽性。

表5 PAE試用前后水系統情況

對加入紙院PAE產品的損紙處理情況進行了考查,表6數據表明對比不同濕強劑生產出來的原紙損紙,損紙處理時間基本差異不大,未出現難碎解漿點。

表6 添加PAE原紙損紙碎解結果

從上述應用案例可以看出,紙院PAE產品具有如下優勢:有機氯化物含量較低,符合未來生活用紙化學品環保的發展趨勢;陽電荷密度較高,更有利于PAE留著和交聯;分子量較高,可形成更多交聯網絡結構,噸紙濕強劑用量可大幅降低,降低化學品的使用成本。