提高OVATION 控制系統維護可靠性的分析與預控措施

邵程安,郭 勇

(浙江浙能溫州發電有限公司,浙江 溫州 325600)

0 引言

浙江浙能溫州發電廠四期為“上大壓小”工程,關停現有的2 臺135 MW 機組,并利用浙江省內關停的其它小火電機組發電容量,新建2 臺660 MW 超超臨界燃煤發電機組,同步建設煙氣脫硫、脫硝裝置。

機組DCS(分散控制系統)采用上海艾默生過程控制有限公司的OVATION 系統,利用當前最新的分布式、全局型相關數據庫完成對系統的組態[1]。全局分布式數據庫將功能分散到多個可并行運行的獨立站點,而非集中到一個中央處理器上,不因其他時間的干擾而影響系統性能。OVATION 系統包含許多通過高速以太網相互連接的工作站,每個站都能接收數據,并在其他站需要的時候傳輸數據。

溫州發電廠四期8 號、7 號機組于2015 年底和2016 年初相繼投產使用。運行期間,OVATION系統運行穩定,控制性能良好;人機交互界面友好,易于運行操作和日常維護;硬件設備可靠性高,故障率低;系統開放度較高,易于上手。但是盡管如此,在正常運行期間,還是出現了幾次因細節不完善而導致的異常事件,對生產安全產生了不小的影響。以下分析其原因和可能產生的后果,并提出相應的解決方案,從而提高控制系統的可靠性。

1 DCS 配置情況

1.1 系統概覽

溫州發電廠7 號、8 號機組的控制分別由2 套DCS 實現,公用系統設置DCS 公用網[2]。單元機組DCS 從功能上可分為以下子系統:MCS(模擬量控制系統)、FSSS(爐膛安全監控系統)、SCS(順序控制系統)、DAS(數據采集系統)、ECS(電氣控制系統)、BPC(旁路控制)、MEH(小汽輪機電液控制系統)、DEH(汽輪機數字電液控制系統)。同時將鍋爐吹灰器控制、除渣系統控制、SCR(煙氣脫硝)控制區、脫硫控制等納入機組DCS。除此之外,本工程中也應用了總線控制技術[3],包括DP 總線和FF 總線。

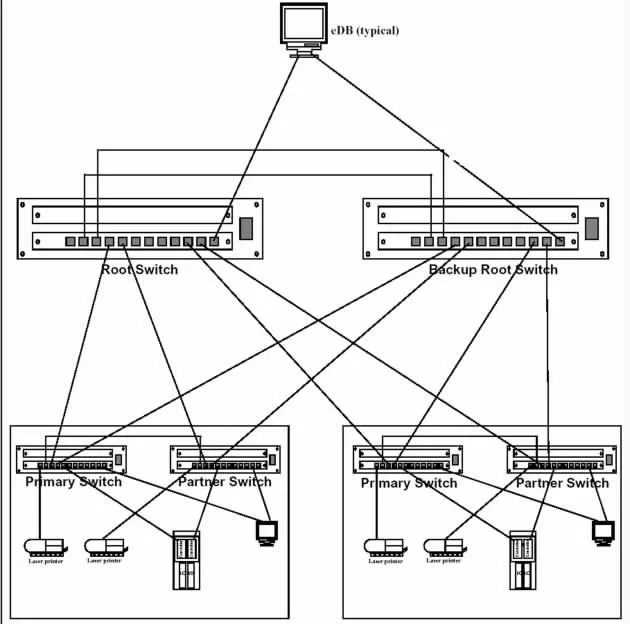

1.2 網絡結構

OVATION 系統網絡采用Fast Ethernet 網拓撲結構[4],并采用冗余方式工作,網絡硬件目前采用交換機作為網絡的通信設備。網絡傳輸速度為100 Mbps/s,每條網絡上最多掛254 個節點[5]。網絡結構如圖1 所示。

圖1 DCS 網絡結構

以8 號機組為例,單元機組系統分布在主機側和脫硫側,包括服務器、歷史站、OPC 服務器、工程師站、操作員站及控制柜等。控制柜內的控制器采用冗余1:1 配置,并嚴格遵循機組重要保護[6]和控制分開配置的獨立性原則,以防止一對控制器故障導致機組被迫停運事故的發生。

2 維護過程中的不足及應對措施

2.1 交叉參考不完全[7]

(1)故障現象。2018 年3 月11 日06:23,機組運行正常,工程師站值班人員接運行通知8 號爐脫硝稀釋風流量異常波動,需先強制稀釋風流量低跳脫硝保護。由于不熟悉邏輯,值班人員在通過交叉參考功能尋找需強制位置時,只強制了稀釋風流量低跳電加熱保護和稀釋風流量低尿素溶液噴射器系統自動停保護。08:28,8 號爐脫硝所有噴槍隔離閥關閉,噴槍撤出,導致脫硝系統退出運行。

(2)原因分析。在檢查稀釋風流量低撤出脫硝邏輯后發現,“稀釋風流量”這一點在2 處使用:第一處是開8 號爐尿素計量分配裝置計量隔離閥許可,第二處是稀釋風流量低關8 號爐尿素計量分配裝置計量隔離閥。但不論是從其他邏輯圖中交叉參考到該邏輯頁面,還是直接在畫面中對點進入邏輯頁,均只能顯示交叉到第一處,無法交叉至第二處。進一步分析后發現,在OVATION 系統的交叉參考功能中,交叉參考時只能顯示這一點在哪一頁使用,但不顯示在這頁中使用了幾處。如果一個點在一頁內作為輸入在多處使用,則只能連接至功能塊執行順序靠前的那一處。在日常維護中,這種情況極易造成強制時出現遺漏,嚴重影響機組安全運行。

(3)解決方法。在強制重要保護信號時,應該通過OVATION 中的Control Logic-Navigator(控制邏輯導航)工具進行確認是否有遺漏。以爐膛壓力PT2710-SEL 為例,主要操作如下:

在邏輯頁中, 對需要強制的點選擇“Point Search”(點搜索),打開Control Logic Navigator,此時顯示該點在9 張邏輯頁中使用,每一頁展開之后顯示出該點直接連接了多少個功能塊。在本例中,該點連接了5 個功能塊:LOWMON,HIGMON,SMOOTH,TRANSFER 以及SUM。而通過交叉參考只能連接到LOWMON 和HIGMON,則表明在本邏輯頁中還有其他處使用該點,另一處正連接了SMOOTH,TRANSFER 和SUM。通過這種方法就找出了所有的使用之處。此方法對模擬量點和打包點同樣適用。

(4)預控措施。在對重要信號進行強制時,除了使用該方法防止強制遺漏之外,更應該在以下兩方面從根本上減少此類事故的發生:第一是熱控人員加強學習,提升自身的專業技能,特別是提高對重要保護邏輯的熟悉度;第二是在邏輯組態時,當一個點作為輸入在一頁邏輯中需連接至多處時,盡量從一個輸入功能塊引出,如果必須使用多個輸入功能塊,則根據重要性合理設置執行順序。

2.2 未接地導致設備故障[8]

(1)故障現象。在集控室的網絡柜內安裝了OVATION 光電轉換器框架EMC1600,分別連接至公用網絡柜和8 號機組網絡柜,通過框架內的光電轉換器實現信號的遠距離傳輸。在機組投產后的一年內,連接至8 號機組網絡柜的3 個光電轉換器發生故障的頻率比較高,故障導致相應設備離線。

(2)原因分析。用萬用表檢測發現,該框架對地有100 V 交流電壓。進一步檢查發現,該光電轉換器電源接線設計為電源切換裝置ATS-空氣開關ACB-轉接端子TB2-EMC1600,而在經過空氣開關ACB 時,只接了火線和零線,地線[9]并未接,從而導致EMC1600 外殼帶電,引起光電轉換器故障。

(3)處理方法。在轉接端子TB2 處將EMC1600電源線中的地線引出,連接到機柜的接地端子[10],框架的電壓隨即消失。光電轉換器之后也再未發生此類故障。

(4)預控措施。在實際應用中,無論是信號接地還是保護接地[11],都應該保證可靠的接線,防止因此造成的設備、信號故障。

2.3 在線修改量程功能不完善

(1)故障現象。OVATION 系統可通過Sensor calibrate(傳感器校正)工具在線修改模擬量信號量程。但由于其功能不完善,在修改時會產生以下問題:在Sensor calibrate 中輸入需修改點的KKS碼并回車的同時,該點便被掃描切除,變為壞質量,若該壞質量在邏輯中傳遞,可能導致下行算法中的M/A 站切至手動,即可能撤出某些主要設備的自動進而撤出AGC(自動發電控制),從而影響電網的安全穩定;改完成后,Point information(點信息)[12]內的顯示量程并不會發生變化。

以量程為0~2.5 kPa 的4-20 mA 模擬量信號為例,在線將量程從0~2.5 kPa 改為0~100 kPa之后,其Maximum Scale Value(量程終點值)中的顯示量程上限仍然為2.5。這極易使檢修人員產生誤判,影響機組安全。

(2)原因分析。OVATION 系統內部設置了在線修改量程時,將被修改點掃描切除并置該點為壞質量,以防止因修改過程中發生的數值變化而導致自動控制異常。同時,由于在線修改量程實際上是修改控制器[13,17-18]中的轉換系數,并不會反向計算其顯示量程并向數據庫同步, 而Point information 顯示的正是數據庫內的顯示量程。

(3)解決方法。在修改量程之前,應該對點質量進行強制,避免壞質量的傳遞。同時,在查詢模擬量點的量程時, 不能只看Maximum Scale Value 和Minimum Scale Value(量程始點值)上的顯示量程,更應該看其Conversion Coefficient 即轉換系數。上述例子中,轉換系數為6 250 和-25。因為4-20 mA 信號的轉換是線性轉換,其轉換公式如下:

式中:Y 為實際量程;X 為現場來的4-20 mA 信號。

計算時需將X 信號單位轉換成A,再將信號上限X=0.02 A 代入式(1)得出實際量程上限為100。

(4)預控措施。在機組運行期間應盡量避免在線修改量程。如必須修改,應提前強制信號點質量,防止壞質量的傳遞。同時在查詢模擬量點的量程時,應通過轉換系數確定其實際量程。

2.4 執行順序設置不當

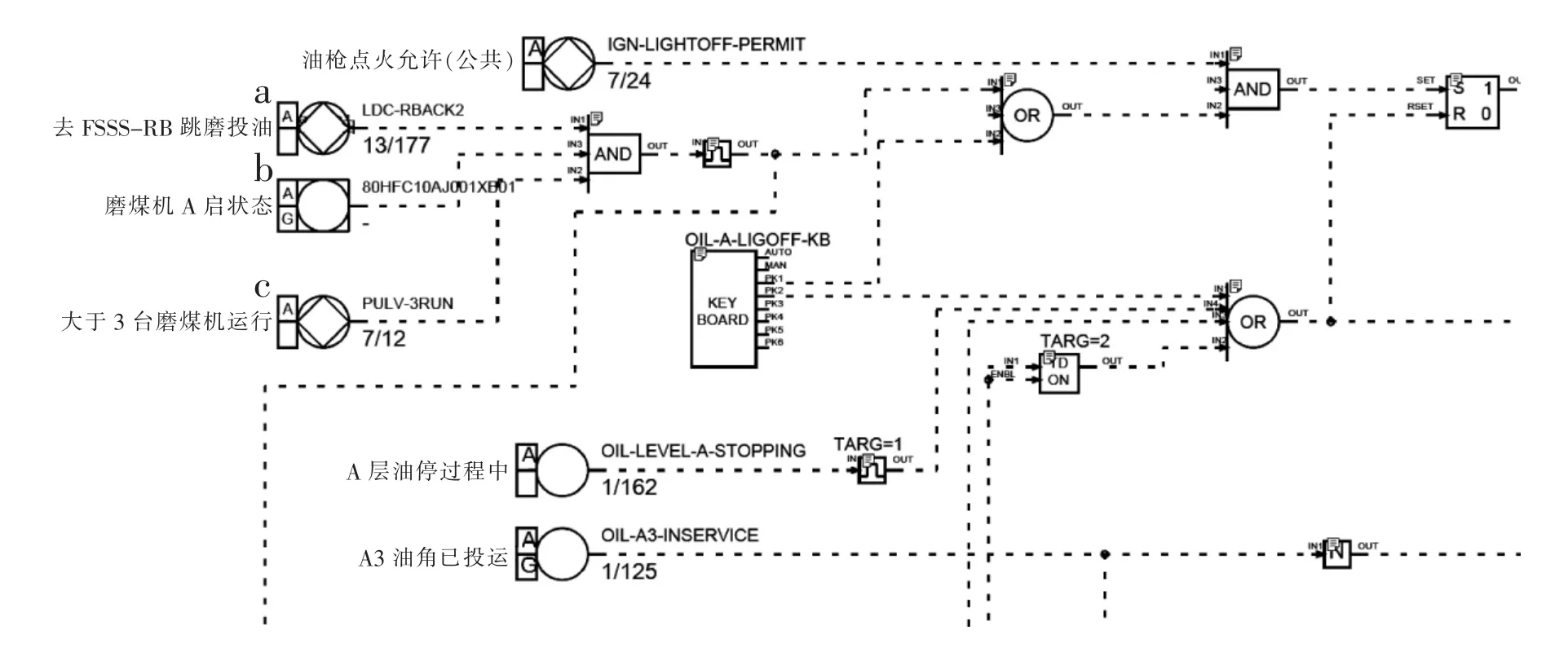

(1)故障現象。7 號機組運行過程中,曾發生因引風機B 跳閘而導致機組RB(輔機故障減負荷)動作的事故。按照邏輯設置,機組RB 過程中,在跳閘磨煤機的同時,應自動投運A 和F 層油槍用以穩燃[14]。但在RB 過程中油層并未自動投運,只能由運行人員手動投入A 層、F 層油槍。

(2)原因分析。RB 后自動投油控制邏輯如圖2 所示,需以下3 個條件同時滿足才能觸發:RB去FSSS 跳磨投油;對應層磨煤機運行;磨煤機運行臺數大于3。RB 發生時a 信號從0 變成1,c信號從1 變成0,由于a 信號功能塊的執行順序是24,c 信號功能塊執行順序是22。根據DCS 系統組態執行原則[15],一個執行周期內按功能塊執行順序從小到大掃描讀取數據[16],條件c 先不滿足,從而“與”門條件不滿足,導致A 層、F 層油槍未自動投運。

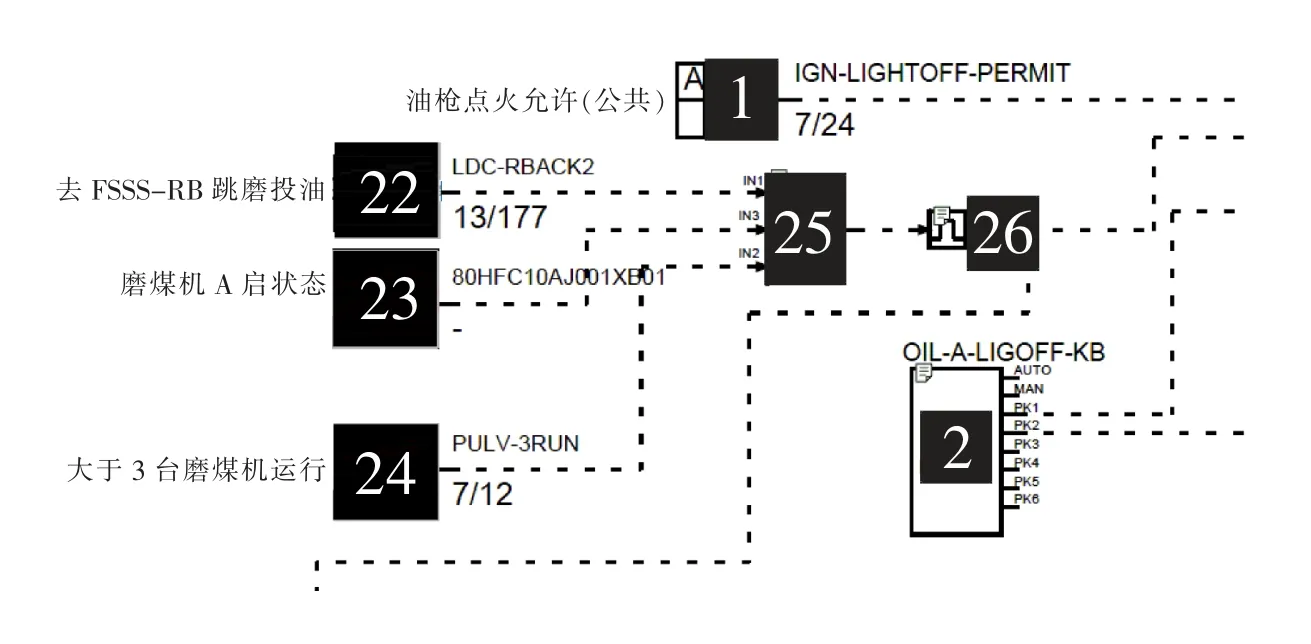

(3)處理方法。 如圖3 所示,將RB 去FSSS跳磨投油信號執行順序調至磨煤機運行臺數大于3 信號之前,保證邏輯的合理性。

圖2 跳磨投油部分邏輯

圖3 修改后的功能塊執行順序

(4)預控措施。在邏輯組態的過程中,應該根據信號的重要性以及實際應用時邏輯的合理性正確地設置各功能塊的執行順序,以防止設備的誤動和拒動。

3 結語

隨著發電廠機組向高參數、大容量、高自動化水平方向的發展,對DCS 控制系統的要求也越來越高。而DCS 系統經過近半個世紀的發展,也已經逐漸成為一項成熟的工程技術,其復雜程度也日益提高。DCS 系統像是整個發電廠的“神經中樞”,一旦發生故障,就會關系到整個機組的安全生產。因此,在DCS 系統功能不斷增加的同時,也應該從完善維護細節、提升維護水平上提高整個系統的可靠性,只有在生產設計、基建安裝和日常維護過程中更加注意對細節的把控,才能保證機組安全可靠地運行。