單晶銅納米壓印亞表層晶體結構演變機理

王全龍 張超鋒 武美萍,2 陳家軒

1.江南大學機械工程學院,無錫,2141222.江蘇省食品先進制造重點實驗室(江南大學),無錫,2141223.哈爾濱工業大學機電工程學院,哈爾濱,150001

0 引言

納米壓印技術是制造納米級表面微結構的重要手段,被廣泛應用于微電子、傳感器、光學精密儀器及航空航天等領域。而制造過程中引入的材料亞表層晶體損傷嚴重影響著微納結構件的加工精度及力學性能,制約著武器裝備及高精度儀器儀表的使用性能及壽命[1-3]。因此,研究納米壓印過程中基體材料的亞表層損傷形成機制及探討亞表層材料晶體結構演變機理具有重要意義。

國內外學者廣泛采用分子動力學(molecular dynamics,MD)仿真方法研究納米壓印過程,如KIM等[4]采用分子動力學研究了單晶鋁及金的納米壓印,定性研究了壓頭附近晶體的初始塑性變形。VLIET等[5]研究了單晶材料的納米壓印過程,給出了材料發生塑性變形的定量判據。LIU等[6]基于分子動力學仿真方法系統地研究了金剛石壓頭和單晶金基體在不同加載力、不同溫度及不同加載速率下的壓印過程,以及不同參數對壓印過程中材料變形行為的影響。ZIMMERMAN等[7]開展了納米壓印過程仿真和實驗研究,分析了納米壓印過程中產生的表面臺階形貌和位錯形核及其演化。DIAO等[8]分析了晶體材料各向異性對納米壓印力學性能的影響。WANG等[9]研究了壓印過程中位錯形核與晶界的交互作用過程。MA等[10]基于納米壓痕實驗對單晶銅和多晶銅納米壓痕后的材料強度進行了對比,發現多晶銅材料強度優于單晶銅強度。ZHANG等[11]采用分子動力學仿真研究了單晶硅壓印過程,探討了壓印過程中材料初始塑性階段的位錯和相變相關作用機理。

LI等[12]進行了單晶硅各向異性的納米壓印實驗研究,分析了材料的各向異性對材料力學性能及壓印后表面形貌的影響。趙鵬越等[13]采用分子動力學仿真研究了納米壓印過程中微觀結構對多晶銅力學特性及變形機理的影響機制。ZHU等[14]研究了在納米壓印過程中單晶硅基體的變形機理,研究發現壓印時材料內部出現位錯、空位及滑移帶,壓頭撤離時,基體表面出現徑縮現象。靳巧玲等[15]開展了Ti金屬薄膜的納米壓印研究,探討了濺射功率對薄膜顯微結構和力學性能的影響機制。陳堅等[16]采用納米壓痕儀系統地開展了多晶銅在不同加載速率下的微納尺度力學和蠕變性能變化的實驗研究,分析了納米材料的硬度、彈性模量及蠕變指數的變化規律。

由上述分析可知,目前的研究工作主要集中在表征納米壓印過程中工件發生的塑性變形,以及工件材料的位錯形核機理及缺陷演化過程。由于缺乏合適的晶體結構識別技術,目前對于微納構件亞表層晶體結構演變的研究還鮮有人涉及,而材料的微觀晶體結構影響并決定其力學性能,制約著所制造微納構件的性能。因此本文基于球諧函數分析技術,開發出晶體結構表征方法,并將其應用于微納構件納米壓印過程的研究中,分析構件亞表層晶體結構演變;結合改進的中心對稱參數法研究納米壓印過程中微納構件位錯缺陷區域對應的微觀晶體結構變化,以此來表征亞表層中不同晶體結構的變化規律。

1 仿真模型及分析方法

1.1 仿真模型構建

本研究所建立的分子動力學模型中,壓頭材料為金剛石,基體材料為單晶銅。仿真中采用Morse勢函數計算壓頭中碳原子和基體中銅原子間的相互作用,采用EAM勢計算銅原子間的作用,采用Tersoff勢函數計算碳原子間的相互作用。

Morse勢函數[17]:

u(rij)=D[e-2α(rij-r0)-2e-α(rij-r0)]

(1)

式中,u(rij)為原子i、j間的對勢;r0為平衡位置的原子間距;α為彈性模量;D為結合能;rij為原子i、j間的距離。

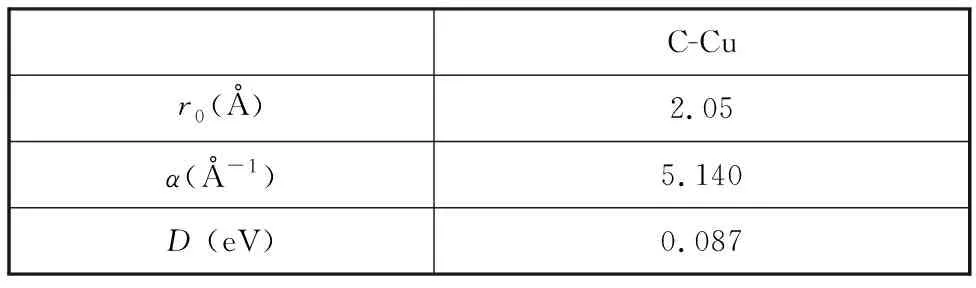

仿真中采用的C-Cu原子間的Morse勢函數參數[17]見表1。

表1 C-Cu原子間的Morse勢函數參數

EAM勢函數用原子間對勢能以及原子核嵌入能兩部分來計算原子的總勢能,因此被廣泛應用于描述金屬原子間的相互作用關系。具體的勢函數如下[18]:

(2)

(3)

式中,Fi為原子i嵌入能;N為原子總數;ρi為其他原子i處的電子云密度;ρj為原子j在原子i處產生的電子密度函數。

Tersoff勢函數是被用于精確計算共價體系原子間作用的勢能函數,本研究中壓頭為金剛石材料,是共價鍵晶體材料,因此采用Tersoff勢函數來計算原子間的勢能,具體計算公式如下[19]:

(4)

Vij=fc(rij)[V′R(rij)+bijVA(rij)]

(5)

式中,fc(rij)為原子間相互作用的截斷函數;VA(rij)為吸引項對偶勢函數;V′R(rij)為排斥項對偶勢;bij為調制函數。

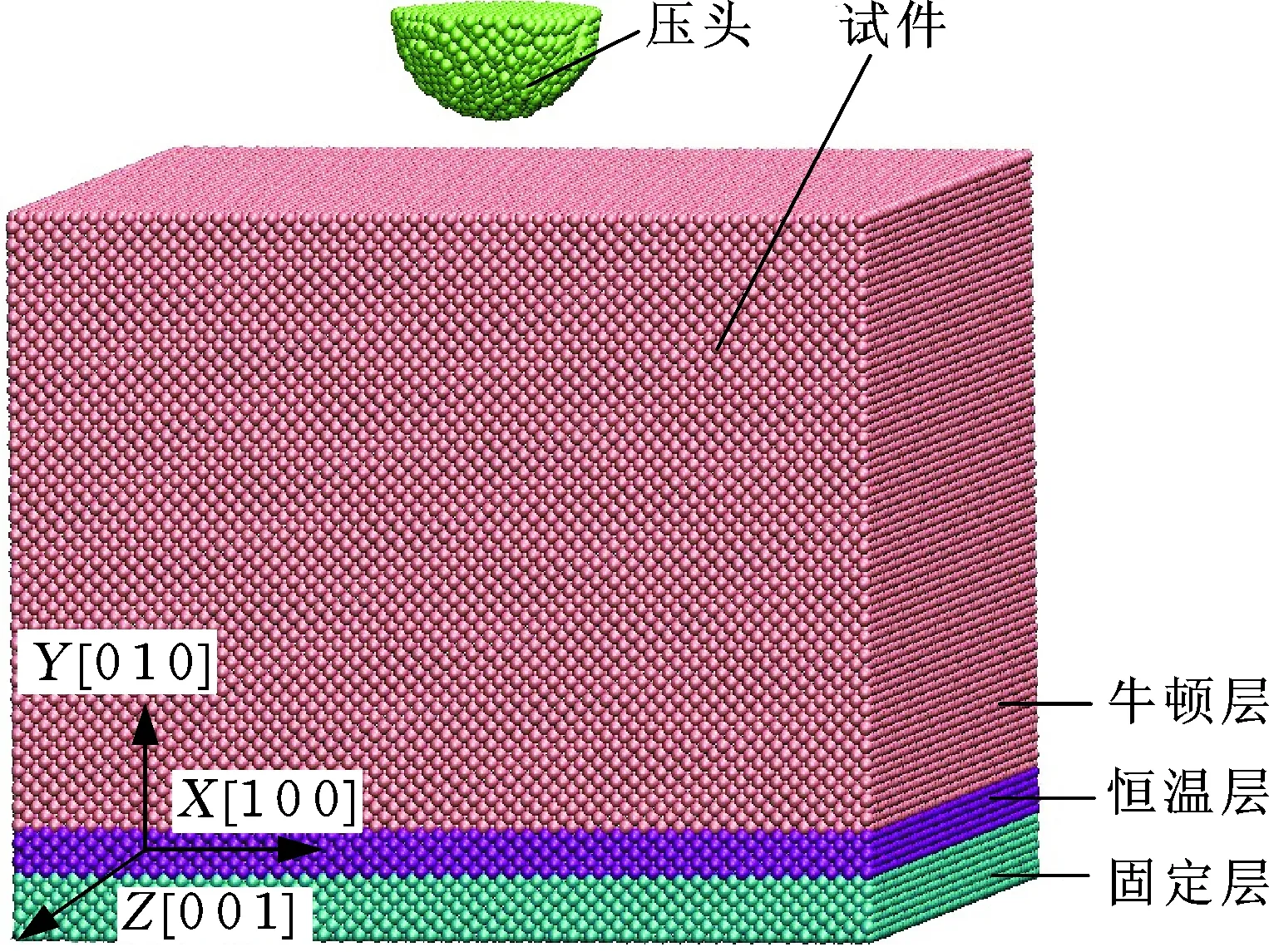

本研究中建立的仿真模型如圖1所示,模型尺寸為35a0×22a0×35a0,其中a0為單晶銅的晶格常數,采用半球形壓頭。工件采用Nose-Hoover熱浴法進行溫度控制,Y方向采用固定邊界條件,X和Z方向采用周期性邊界條件,以減小因模擬規模產生的尺寸效應。具體參數如表2所示。

圖1 仿真中所用的MD模型Fig.1 MD Model in simulations

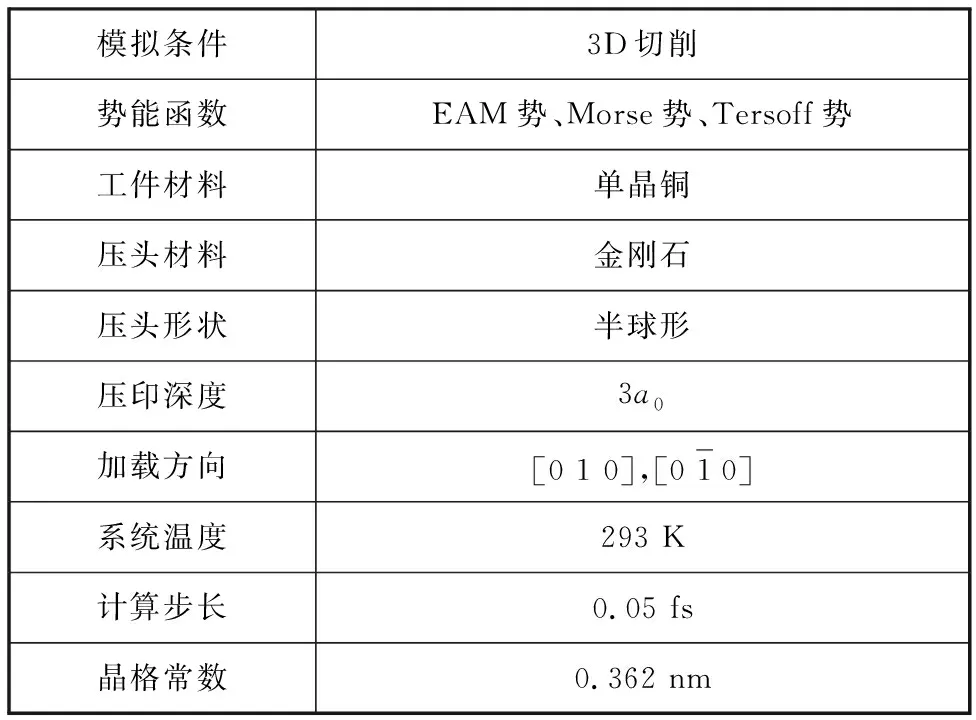

模擬條件3D切削勢能函數EAM勢、Morse勢、Tersoff勢工件材料單晶銅壓頭材料金剛石壓頭形狀半球形壓印深度3a0加載方向[0 1 0],[0 1 0]系統溫度293 K計算步長0.05 fs晶格常數0.362 nm

1.2 缺陷分析方法

本研究采用中心對稱參數法(centro-symmetric parameter,CSP)分析基體材料內部的位錯形核及缺陷演化。對于具有面心立方(face-centered cubic,FCC)結構的單晶銅材料,通過下式[20]計算每個原子的CSP值:

(6)

式中,Ri為長度相同的近鄰原子對;Ri+6為方向相反的近鄰原子對。

理想FCC晶體的CSP值為0;當晶體材料發生較大變形時,CSP值就會變大。因此可用CSP值的大小表征材料局部晶格的無序狀態,區分出完好晶格原子和存在局部缺陷的原子。但由于表面原子與內部原子的近鄰原子對數目不同,導致采用CSP值分析時表面原子與缺陷原子混淆。因此本文通過改進中心對稱參數法來濾除表面原子的影響,優化后的中心對稱參數[21]:

(7)

式中,Ri0、Ri0+6為初始狀態時長度相同、方向相反的近鄰原子對。

中心對稱參數法能識別晶體材料的內部缺陷,但不能準確表征材料原子的晶體結構狀態。因此筆者采用球諧函數方法來表征材料的晶體結構。對于特定結構的晶體材料,其球諧函數值為某一特征值,可以根據球諧函數的不同取值來識別材料的晶體結構。該算法更復雜也更精確,能精準地區分不同材料的晶體結構狀態。本研究通過編制球諧函數值的計算程序,在建立不同晶體結構的模型基礎上,計算和完善了球諧函數的基礎數據值。結合可視化技術和數據處理技術,可以直觀全面地分析材料的晶體結構變化。球諧函數值[22]:

(8)

(9)

式中,l為球諧基函數參數,本文中取l=6;Nb為最近鄰原子數目;Ylm(θi,φi)為勒讓德多項式;θi和φi為球坐標系中的角度變量。

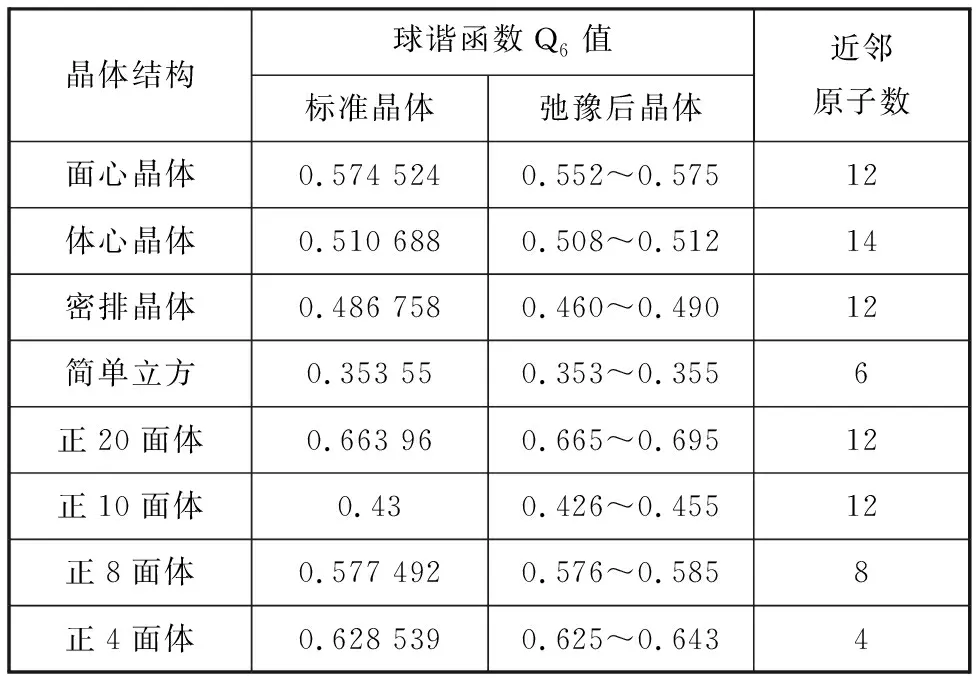

本研究通過計算獲得幾種理想晶體結構的球諧函數值,如表3所示。而實際材料中由于存在原子振動,同一種晶體結構的球諧函數值會有小幅波動,本研究中同樣給出經過MD弛豫后球諧函數值的波動范圍,如表3所示。納米壓印仿真可以得到基體材料原子的位置坐標信息,再利用所編制的球諧函數值計算程序求得每原子球諧函數Q6,并將其與基礎數據進行

表3 特征晶體結構球諧函數Q6標準值及波動范圍

比較,就可以獲得壓印后基體材料的晶體結構狀態,然后可探討納米壓印過程中材料表層及亞表層晶體結構演變機理。

2 仿真結果和分析

基于所建立模型進行納米壓印過程的MD仿真。首先將模型進行能量最小化計算,以優化模型消除不合理因素,然后對壓印系統進行MD馳豫,使其達到穩定狀態,隨后給壓頭施加載荷,使其沿加載方向按設定速度壓印至3 nm,加載完成后給壓頭施加反向載荷進行卸載,壓頭開始反向運動至最初位置。仿真得到的加載過程納米壓印系統圖像如圖2所示,圖中原子按改進后中心對稱參數Pg的不同取值進行著色。

Pg取值為位錯缺陷的特征值 未變形的面心立方結構原子 變形較大的未知結構或表面原子圖2 納米壓印加載過程的位錯缺陷演化圖Fig.2 Dislocation defect evolution of loadingprocess in nano-indentation

由圖2可知,納米壓印過程中,在載荷的作用下,壓頭持續向下運動,當壓頭接觸基體材料后,單晶銅試件開始變形,試件原子的變形是由載荷對基體材料做功引起的,如圖2a所示。隨著壓頭逐漸下壓,試件原子晶格變形產生能量積聚,當積聚的變形足夠使原子脫離周圍晶格上原子的束縛時,單晶銅試件原子發生躍遷,導致初始的位錯形核;在壓頭持續的擠壓下,形核的位錯迅速擴展成堆垛層錯,如圖2b所示。當壓頭繼續下壓到壓深2 nm時,如圖2c所示,基體材料發生位錯發射,壓頭下方形核的位錯像子彈一樣被發射到試件內部,在試件的內部形成晶體缺陷;基體材料也由原來的彈性變形逐漸變為塑性變形,并在試件表面出現原子臺階和材料的堆積。在載荷作用下,壓頭繼續下壓至3 nm,壓頭下方的基體材料由于受到壓頭的持續擠壓而產生嚴重塑性變形,基體表面材料堆積增多,原子臺階變高,基體內部位錯缺陷的規模增大,位錯擴展更加充分,沿{1 1 1}滑移系的兩個滑移方向均有堆垛層錯產生,如圖2d所示。

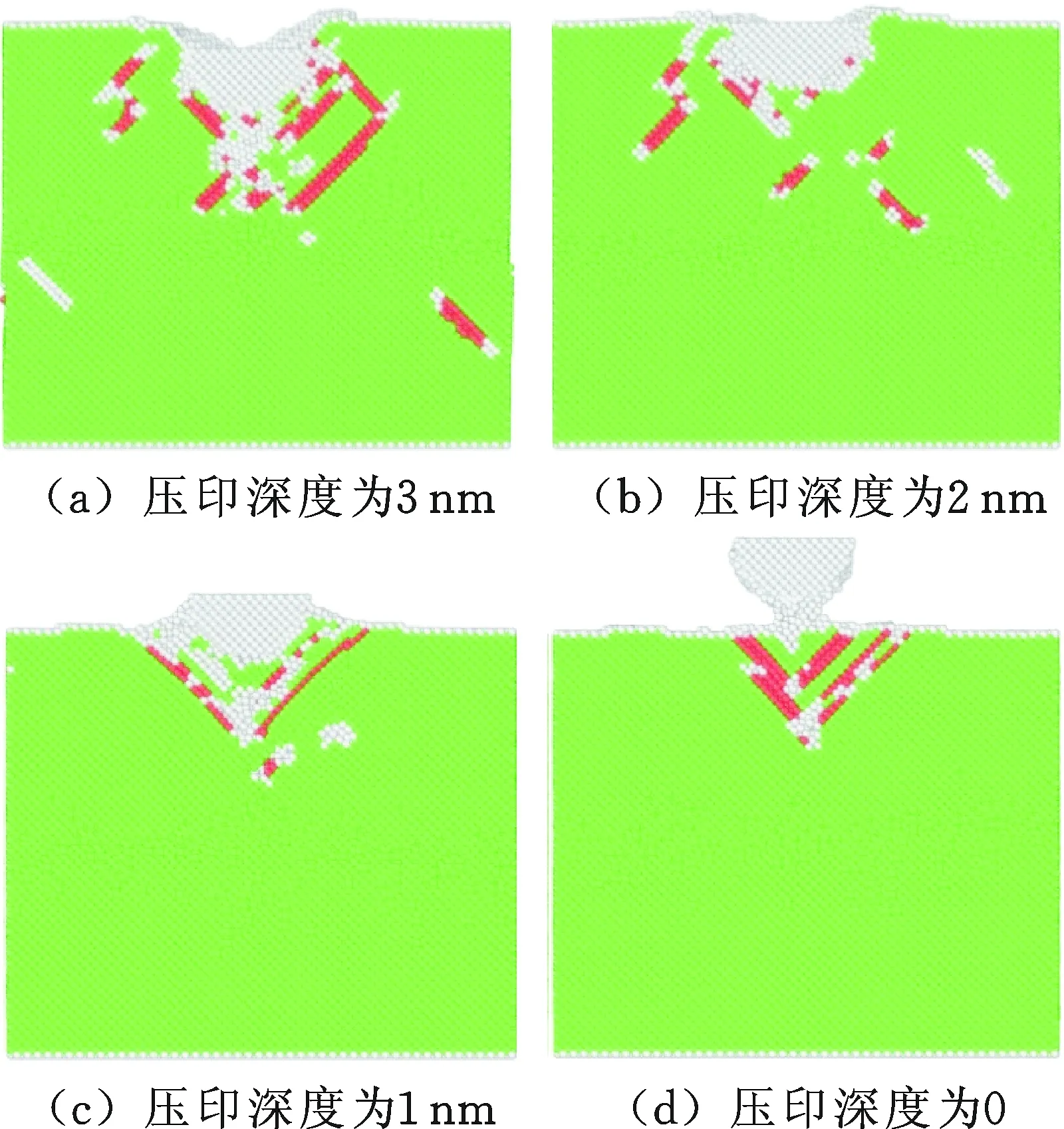

Pg取值為位錯缺陷的特征值 未變形的面心立方結構原子 變形較大的未知結構或表面原子圖3 卸載過程不同壓印深度的原子瞬時圖像Fig.3 Dislocation defect evolution of unloadingprocess in nano-indentation

圖3是納米壓印卸載過程的位錯缺陷演化圖像,圖中原子配色方案同圖2。卸載過程給壓頭施加向上的力,壓頭從壓印深度3 nm處開始向上運動,如圖3a所示。由圖3可以看出,隨著壓頭逐漸抬升至2 nm時,基體內部的位錯缺陷逐漸湮滅,堆垛層錯的數量大幅下降,在位錯形核區域發射出去的位錯缺陷逐漸向反方向運動,最終與壓頭下方的位錯缺陷融合,如圖3b所示。隨著壓頭繼續抬升,在壓印深度為1 nm時,壓頭下方的位錯缺陷規模繼續減小,出現了較穩定的V形位錯缺陷結構,V形位錯外部還存在少量晶體缺陷,如圖3c所示。由于單晶銅材料的黏彈性,壓頭下方受擠壓變形的材料在壓頭抬起后發生彈性恢復,但仍有一部分材料原子附著在壓頭下表面,而附著在壓頭上的材料原子在壓頭繼續抬起時會在基體表面向外擴展,而在基體表面形成原子臺階,如圖3d所示。當壓頭脫離基體時,仍有很多原子附著在壓頭表面,而在基體表面并沒有形成凹坑,這是由于變形材料原子在位錯缺陷演化的影響下以原子臺階的形式平鋪在基體表面而形成的。最終會導致基體表面殘留原子臺階,壓印區域表面變粗糙,而在基體內部仍殘留了V形位錯。

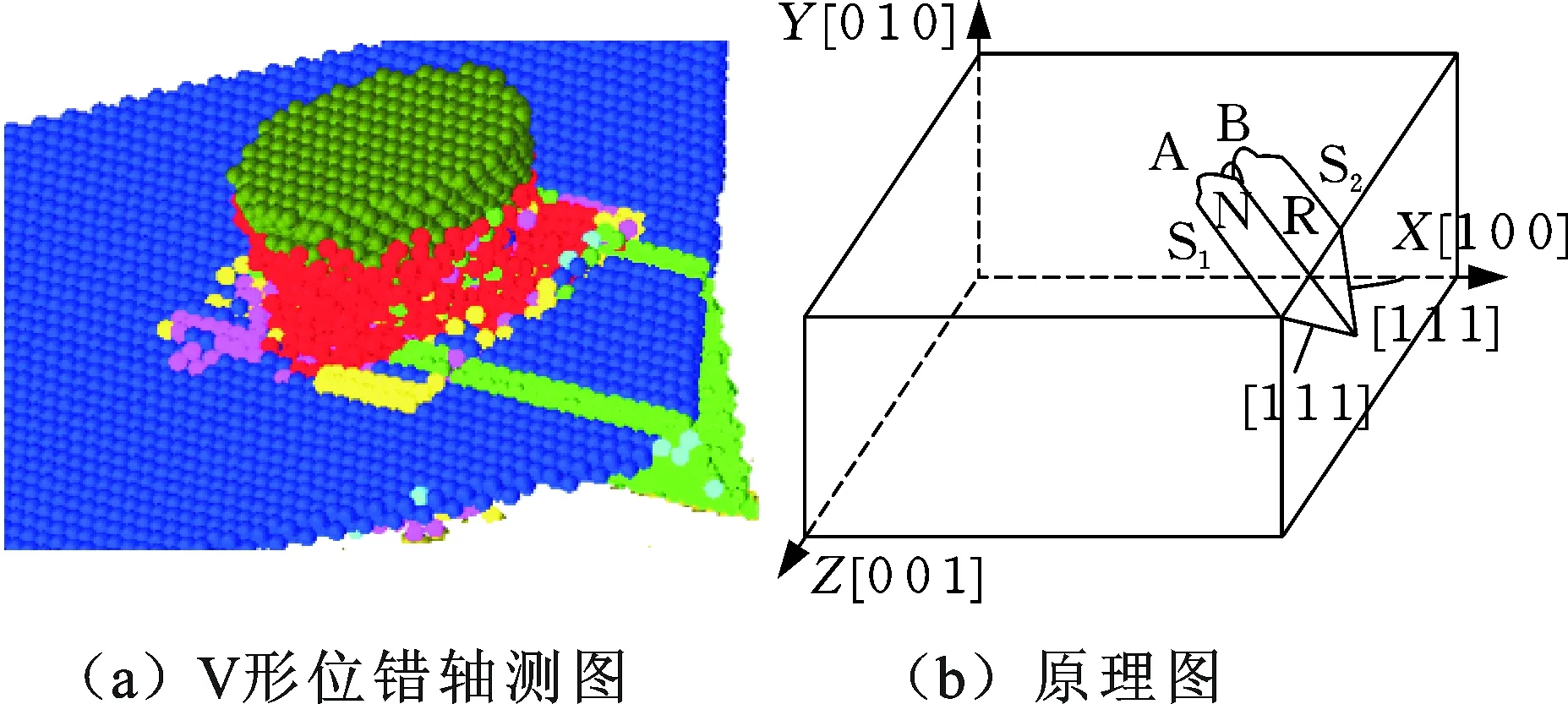

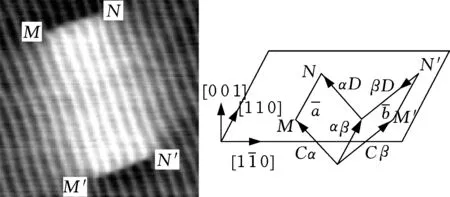

筆者研究了V形位錯的形核演化機理。圖4為納米壓印中形成的V形位錯軸側視圖和原理示意圖。由前述分析可知,V形位錯在壓頭下方形核,形核后的V形位錯擴展到表面及模型邊界,在基體表面殘留位錯線。圖4b為V形位錯形核過程原理示意圖,可知,位錯分別在壓頭下方A、B處形核并向基體內部擴展,當兩個位錯擴展到N時相互阻礙形成位錯鎖N。位錯鎖N阻礙了兩個部分位錯的擴展,使得兩位錯沿垂直于原擴展方向發生位錯攀移而形成梯桿位錯R。在梯桿位錯R上方擴展的兩個位錯最終演化為兩個堆垛層錯S1和S2, S1、S2和R共同組成穩定的V形位錯而最終殘留在基體的亞表層。該仿真結果與文獻[23]的實驗結果相似,如圖5所示。該研究采用STM進行FCC單晶金納米壓印過程,研究了壓印后試件的表面形貌,并采用原理示意圖探討了V形位錯的形成機理。

圖4 V形位錯環及其原理示意圖Fig.4 The V-shaped dislocation loop and itsschematic diagram

圖5 納米壓印V形位錯STM圖像及原理示意圖[23]Fig.5 STM image of nanoindentation and schematic diagram of V-shaped dislocation[23]

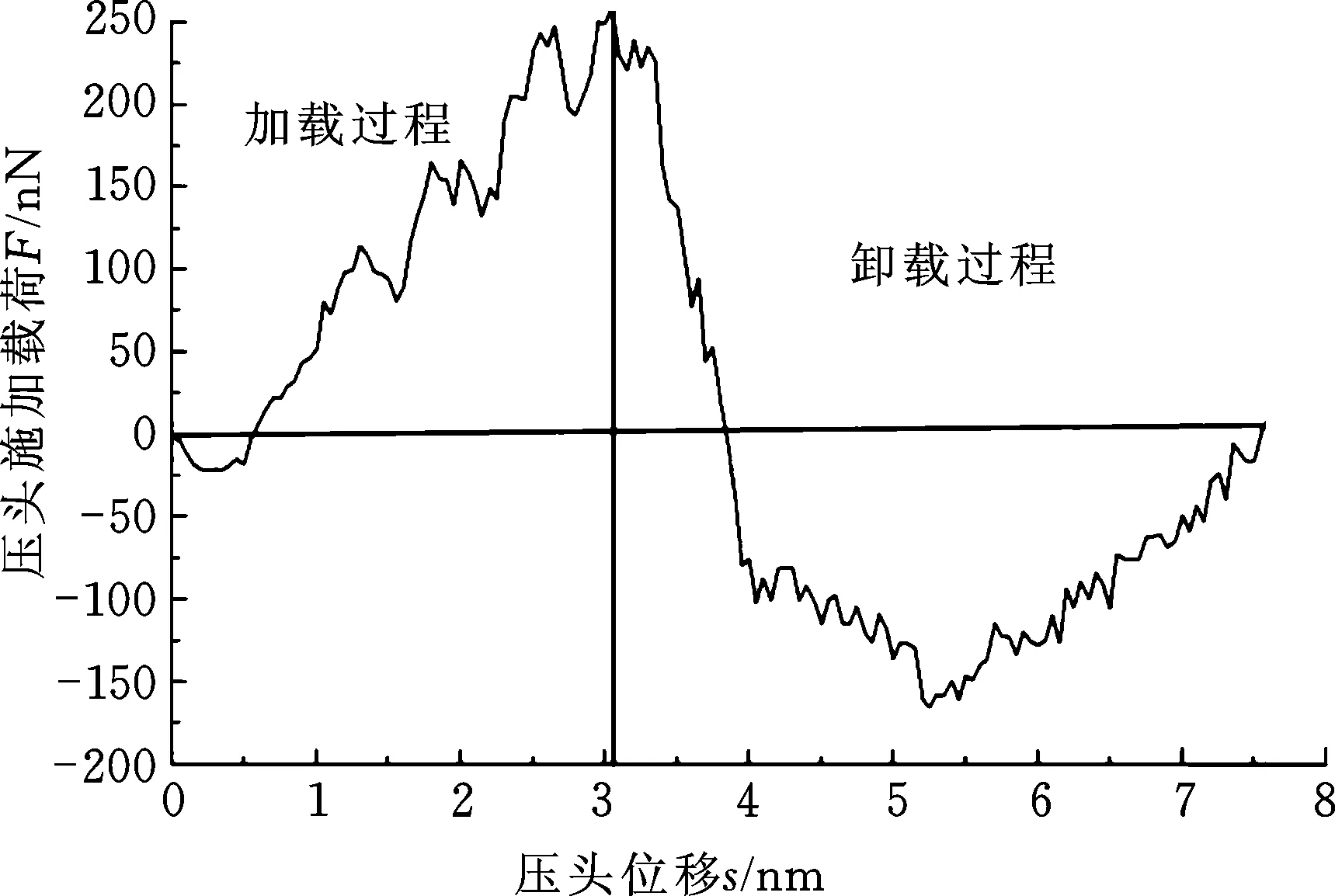

圖6是納米壓印過程作用在壓頭上的載荷-位移曲線,其中壓頭所受載荷方向向上為正值、向下為負值,壓頭位移是指壓頭移動的距離,0~3 nm為加載過程,其余為卸載過程。由分析載荷位移曲線的波動情況可知,加載過程載荷和壓頭位移基本成比例增加,這是因為材料變形處于彈性變形范圍內,局部的載荷波動是由于材料變形積聚和位錯形核釋放導致的。壓印過程初始載荷為負值,是由于加載過程壓頭勻速下壓,當接近基體表面約0.3 nm時,壓頭原子與基體原子存在較大的范德華引力,為保持勻速下降,需給壓頭施加一個向上的力(為負值)。繼續下壓時基體材料變形產生遠大于范德華力的變形抗力,導致載荷開始變為正值,加載過程最大載荷達250 nN。卸載過程壓頭向上運動,所施加載荷方向應向上,而由載荷位移曲線可知施加的載荷先為正后逐漸變為負值,這是由于卸載初始階段,變形的基體材料彈性恢復給壓頭一個向上的力,要保持壓頭勻速抬起,此時需要施加一個向下的力(為正值)。隨著變形的逐漸恢復,這個力逐漸變小直至消失,施加在壓頭上的力變為負值,先變大后變小,這是附著在壓頭表面的原子與基體材料間的相互作用力導致的,整個卸載過程最大載荷為150 nN。卸載過程中壓頭位移大于7.5 nm后,施加在壓頭上的載荷才變為0,這是由于壓頭抬起時表面黏附的原子和基體材料存在相互作用的范德華力,只有當壓頭抬起距離基體表面2 nm左右,這種范德華力作用才消失,載荷才變為0。

圖6 納米壓印過程載荷-位移曲線Fig.6 Load-displacement curve of nano-indentation

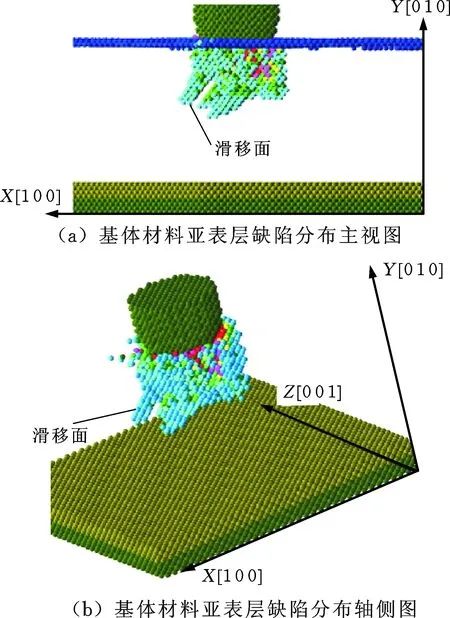

為了更清晰地表征壓印后工件內部缺陷分布及位錯形核與擴展,將具有面心立方結構的原子隱去,并將未知結構的原子按Pg值大小進行細分,如圖7所示。納米壓印過程中,試件原子在壓頭的擠壓下發生局部位置遷移,以壓頭為中心的幾層銅原子發生了塑性變形,形成堆垛原子區域,原子間勢能逐漸增大,使得變形的Cu原子所具有的遷移能增大;當原子遷移能達到一定水平時,就會使Cu原子有足夠的能量脫離原來的晶格格點位置,導致位錯初始形核并擴展運動。由圖7 a可以看出,位錯沿[-1 0 -1]方向擴展;由圖7a和圖7b可清晰地看到壓印過程中位錯形核后沿著滑移面運動,位錯滑移面均屬于{1 1 1}滑移系統。

圖7 基體材料納米壓印亞表層缺陷分布圖Fig.7 Subsurface defect distribution in nano-indentation

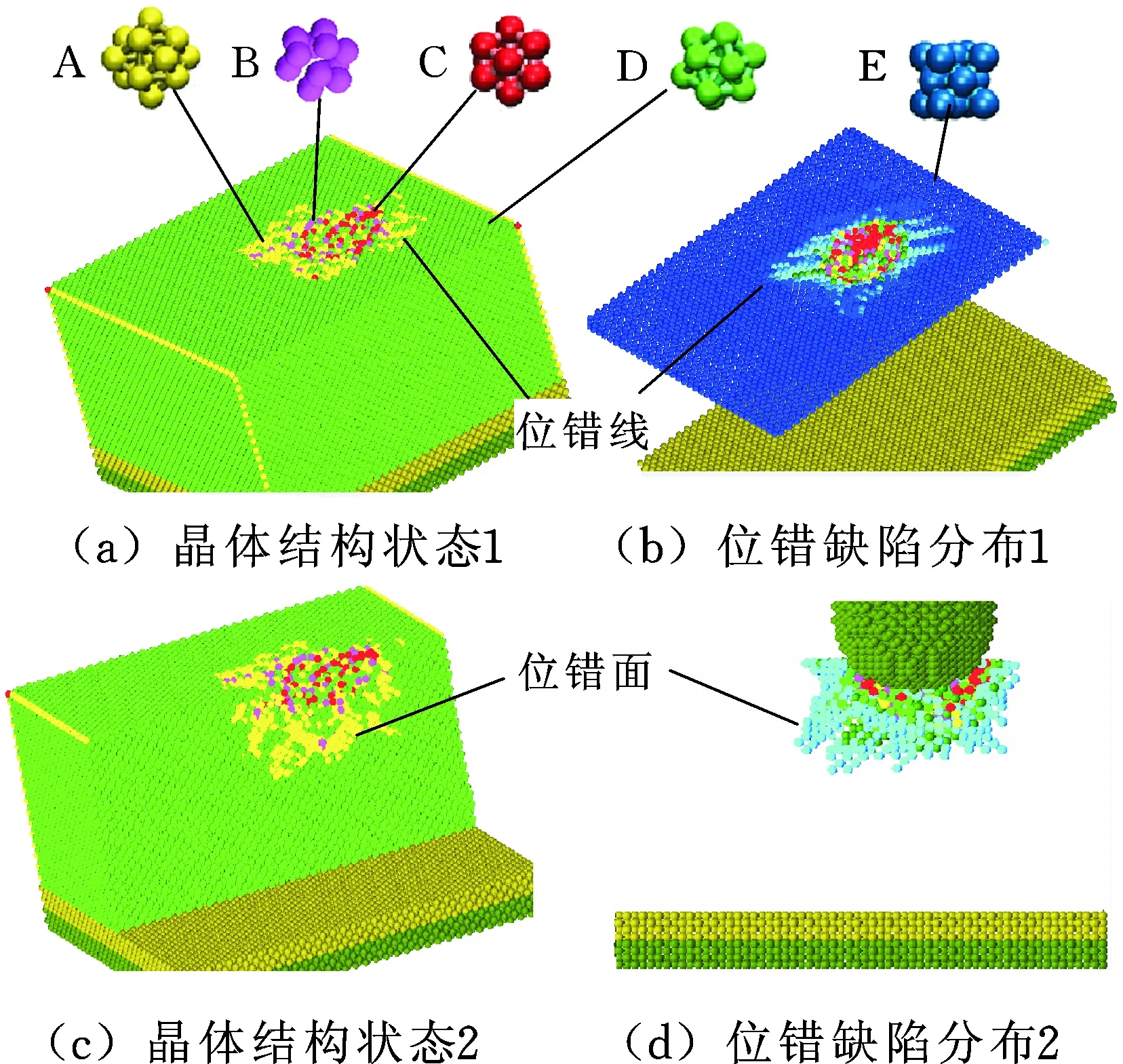

采用球諧函數分析法研究納米壓印后基體材料的晶體結構演變,將每個原子截斷半徑內的第一近鄰原子詳細信息全部篩選出來組成最近鄰原子列表,然后把最近鄰原子列表的信息輸入球諧函數計算子程序,可以求得每個原子的球諧函數Q6值,最后采用可視化軟件將基體原子按球諧函數值著色,得到納米壓印后單晶銅基體材料每個原子所處的晶體結構狀態,如圖8所示。圖中8a和圖8c為球諧函數表征的晶體結構狀態,圖8b和圖8d為對應時刻中心對稱參數表征的基體位錯缺陷分布。圖8a和圖8c中,圖中A表示的晶體結構為缺陷面心立方(deformed face-centered cubic,DFCC)結構,其球諧函數值在0.530~0.552以及0.575~0.590之間;B為密排六方(hexagonal close-packed,HCP)結構,其球諧函數值在0.460~0.490之間;C為正20面體(icosahedron,ICO)結構,其球諧函數值在0.665~0.695之間;D表示未發生晶體結構轉變,仍為面心立方晶體結構;E為表面原子,晶體結構未發生改變。

由圖8可以看出,壓頭下方位錯形核區域的原子晶體結構變化較大,有較多原子從FCC轉變為ICO和HCP,而在位錯擴展區域,基體材料的結構均為DFCC結構。這是由于壓頭下方基體材料受到壓頭的擠壓作用顯著,從而發生劇烈變形,導致單晶銅原子排列更為緊密,使其晶體結構從原子排布疏松的FCC結構轉變為原子排列更密集的HCP和ICO結構。對于位錯擴展區域,原子遷移的距離僅為一個博格斯矢量(1/6a0)大小,遠小于壓頭下方的材料變形量,因此位錯擴展區域材料晶體結構主體仍為FCC,只是會有個別原子竄動,導致理想面心立方結構中有1~2個原子發生錯動(如圖8中A所示的微觀結構),從而變成DFCC結構。

圖8 基體材料晶體結構狀態及對應的位錯缺陷分布Fig.8 Crystal structure and its dislocation distribution of basis material

圖9 不同壓印深度時特征晶體結構原子數目Fig.9 The numbers of crystal structural atomsunder different indentation depths

為了進一步研究壓印過程中不同晶體結構演變規律,筆者對不同壓印深度下基體材料中存在的各種晶體結構原子數目進行了詳細統計,并繪制出不同晶體結構原子數目隨壓印深度的變化曲線,如圖9所示。由圖可知,在壓印初期ICO與HCP原子數目與DFCC結構原子數目相差不大,在壓印深度達到3 nm后,DFCC結構原子數目明顯增加,且占主要部分,ICO和HCP結構的原子數目也在增加,但增幅不明顯。這說明,在壓印初期就存在位錯形核及位錯擴展,但規模較小,導致發生結構轉變的原子數目較少;而壓印深度達到3 nm后,位錯形核及擴展的規模均較大,導致各種晶體結構原子數目均有增加,另外由于該時期壓印區域的位錯運動主要為遠離形核區域的位錯擴展,而位錯擴展后工件材料的晶體結構大部分轉變為DFCC,導致DFCC增幅最顯著。

3 結論

(1)單晶銅納米壓印過程中,壓頭對試件的擠壓作用導致材料發生變形,隨著材料變形能積聚到一定程度后導致位錯形核,位錯形核首先發生在壓頭下方并沿{1 1 1}滑移系滑移運動;壓印后的基體材料表面有原子臺階殘留,亞表層存在V形位錯環等典型缺陷結構。

(2)單晶銅納米壓印加載過程中,壓頭上載荷與壓頭位移成比例增加,局部載荷波動是由于材料變形積聚和位錯形核釋放導致的。由于材料彈性恢復給壓頭向上的力,導致初始卸載階段中壓頭上的載荷方向與卸載方向相反;由于壓頭表面黏附銅原子與基體間的相互作用,使得壓頭抬離基體2 nm左右時卸載載荷才減小為0。

(3)納米壓印后,壓頭下方位錯形核區域的基體材料,其晶體結構由FCC轉變為排列更為緊密的HCP和ICO結構;位錯擴展區域的材料晶體結構轉變為DFCC結構。隨著壓印深度的增大,基體材料轉變為3種晶體結構的原子數目均增多,DFCC結構的原子數目增加最為顯著。