基于特征頻段RMS值的發動機故障實時監測方法

孫百紅,田 川

(1.西安航天動力研究所,陜西 西安 710100;2.空軍裝備部駐西安地區軍事代表局,陜西 西安 710100)

0 引言

液體火箭發動機研制過程中要進行大量的地面熱試車考核,發動機及其組件在試車過程中要承受其系統本身產生的振動、沖擊、噪聲及壓力脈動等復雜動態載荷的作用,過大或是異常的動力學環境有時會引起發動機結構和設備的失效或者破壞,嚴重時發動機被燒毀、試車臺被嚴重破壞。準確有效地測量、分析發動機試車過程中的動態響應對發動機研制至關重要,也是獲取發動機動力學環境最直接、最有效的手段,是發動機結構設計、改進和定型最具有說服力的依據。對出現故障的試車,不同故障以不同的特征形式表現出來,認真處理分析包含著故障信息的試車信號,有助于確定故障類型、性質及其產生的原因,有助于掌握各種故障的特征,以便采取相應的措施,減少和預防故障重現。對成功試車,處理分析這些動態響應信號有助于了解發動機及其組件不同工況下的動力學特征,從而為故障分析提供對比依據,對發動機可靠性增長試車前風險分析、試車過程中狀態監測、試車后性能評估、試車故障診斷分析及發動機組件力學環境試驗設計等方面都具有極其重要的作用[1]。

1 試車動態信號處理與分析方法

1.1 試車信號的分類及特征

液體火箭發動機試車速變信號可以分為以下4類:平穩隨機信號、非平穩隨機信號、瞬態信號及周期信號與隨機信號的疊加。發動機工作過程中,傳感器測量到的信號主要以后兩類最為常見。發動機的起動、關機過程就是比較明顯的時變、瞬態信號特征,發動機轉級過程表現為非平穩隨機信號,發動機穩定工作段通常近似為一個平穩的各態歷經過程,測量信號則以周期信號與隨機信號的疊加為主要特征。

液體火箭發動機的心臟——泵系統,其試車振動信號主要表現為旋轉機械轉速頻率及由其結構葉片數相關的倍頻以及流體噪聲等,發動機的燃燒組件如發生器、推力室等其試車振動信號特征主要表現為燃燒主頻、燃燒振蕩、燃燒噪聲及由旋轉機械傳遞而來的轉速及其倍頻等。

1.2 試車信號的分析方法

液體火箭發動機試車過程動態信號一般需要進行時域、頻域以及時頻域分析。時域主要關注發動機起動與關機動作產生的沖擊時刻及幅值以及沖擊過后信號的變化趨勢走向、全程時域幅值及RMS(Root-Mean-Square,均方根)曲線的變化情況,頻域主要關注發動機穩態工作段的頻率成分及其幅值、指定頻段內的RMS值大小;時頻分析主要關注發動機工作過程頻率成分及幅值隨時間變化情況。

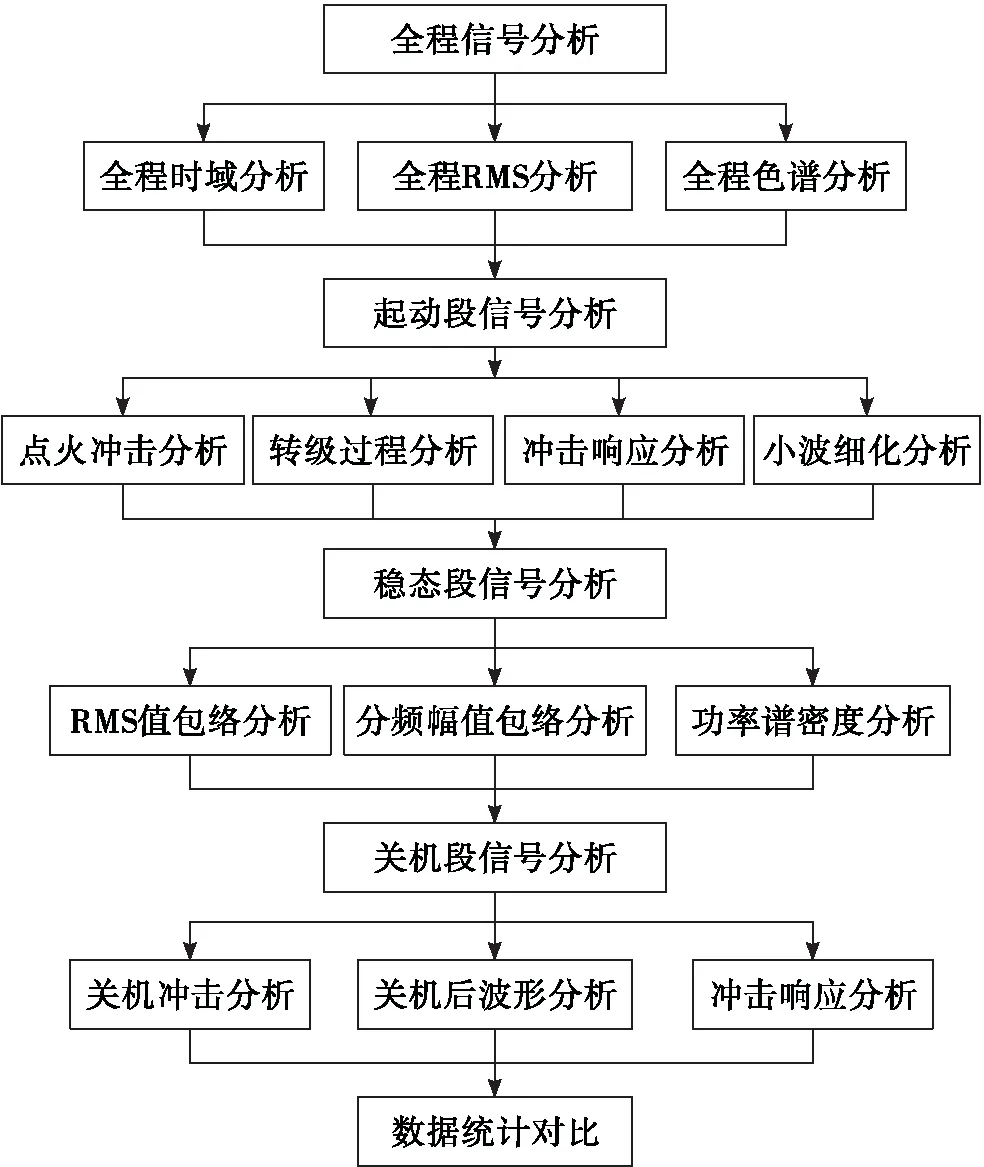

根據液體火箭發動機熱試車不同工作段的信號特點及關注點,試車速變信號分析的內容、步驟及方法如圖1所示[2-4]。

圖1 發動機試車動態信號分析方法Fig.1 The analysis method of dynamic data from rocket engine tests

2 某發動機試車信號分析

某型號發動機試車多次出現結構焊縫開裂、燃料泄漏并起火等故障,圖2是試后檢查發現焊縫開裂情況,圖3是試車過程中的燃料泄漏情況。采用發動機信號分析方法,對該發動機16次試車某組件的振動信號進行對比分析,包括3次出現故障的試車和13次沒有出現故障的試車信號。已知該發動機每次試車先試額定工況后試過載工況,起動和關機信號分析沒有發現異常,以下是穩態段信號的分析情況。

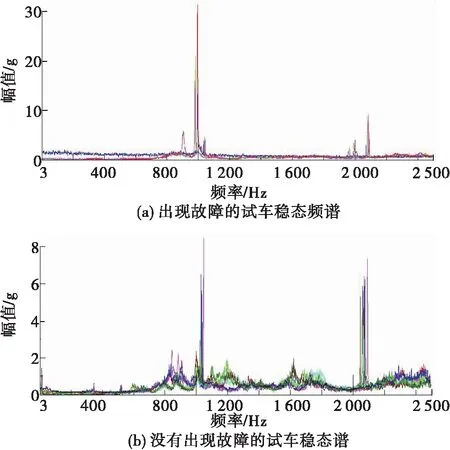

2.1 頻譜分析

某振動參數穩態段頻譜分析如圖4所示,圖4(a)是出現故障的試車的頻譜,圖4(b)是大部分沒有出現故障的試車的頻譜,橫軸為頻率,縱軸為幅值。可見當發動機試車出現故障時,頻譜中位于970~1 000 Hz之間的分頻最為突出;沒有出現故障時,頻譜中發動機1 010~1 030 Hz之間的分頻(發動機主轉速某倍頻)占主導,而970~1 000 Hz之間的分頻沒有明顯表現。

圖2 某結構焊縫開裂Fig.2 The weld-line crack of engine component

圖3 試車過程燃料泄漏Fig.3 The leakage of engine fuel

圖4 穩態段頻譜Fig.4 The spectrum of vibration stationary-signal

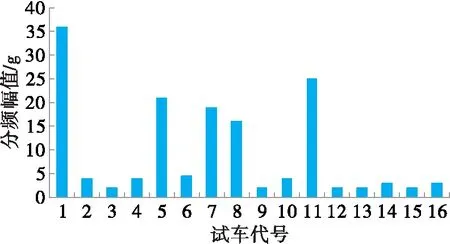

然而,并不是只要出現970~1 000 Hz之間的分頻發動機就必然出現故障。圖5是16次試車970~1 000 Hz之間的分頻的最大幅值對比,可見:其中有5次試車分頻幅值明顯高于其他次試車,但實際試車只有其中3次試車出現了結構局部損傷破壞等故障。

圖5 分頻幅值對比Fig.5 Frequency-amplitude comparison

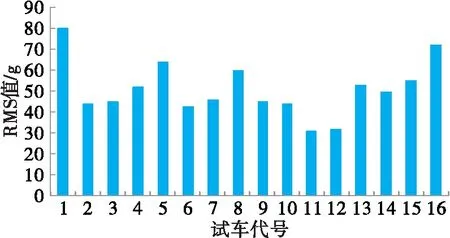

2.2 振動全頻段RMS值分析

該發動機試車速變信號采樣頻率12.56 kHz,分析最大頻率5 kHz。則某頻段內的RMS值為

(1)

式中Ai為fi對應的幅值,i=1,2,…,k-1。

該參數16次試車全頻段RMS值對比分析如圖6所示,可見,從全頻段無法識別出故障試車。這是因為全頻段的振動綜合值既包含了故障信號又含有正常信號的貢獻量。

圖6 全頻段RMS值對比Fig.6 RMS of the full-band comparison

3 信號故障特征提取

關注特征頻段970~1 000 Hz內RMS值,16次試車對比分析如圖7所示,可見1,7,11次特征頻段內的RMS值遠大于其他次試車,而這3次試車恰好為出現局部破壞等故障的試車,因此,特征頻段內的RMS值能夠很好地識別出故障試車。

圖7 特征頻段RMS值對比Fig.7 RMS of the characteristic frequency band for stationary-signal

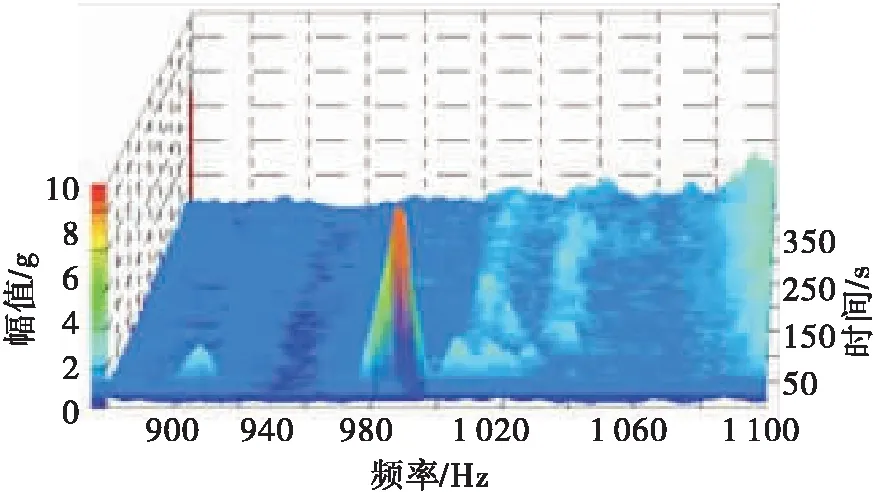

對特征全頻段進行全程瀑布圖細化分析,如圖8~圖10所示。由圖8可知,對于大部分沒有出現任何故障的試車,其信號頻域在起動時刻也會出現970~1 000 Hz之間的明顯分頻,但起動結束后,此分頻消失。由圖9可知,當發動機試車出現故障時,其頻域必然出現明顯的介于970~1 000 Hz之間的分頻,且其幅值隨著時間持續增大。由圖10可知:對于兩次出現明顯的幅值較大的特征頻率但沒有發生局部損壞的試車,其瀑布圖表現為幅值較大的970~1 000 Hz之間的分頻在150 s左右,幅值明顯減小。

圖8 正常試車特征頻段全程瀑布圖Fig.8 The full-time domain waterfall of the characteristic frequency band for normal tests

4 故障分析及預防

通過上述分析可見:發動機試車速變數據包含著大量有用信息,是評估發動機運行狀態的不可缺少的組成部分。發動機試車速變信號的分析不僅要關注信號的時域信息,更要關注其頻域信息,不僅要關注信號的振動量級還要關注信號的頻率成份,不僅要關注頻率成份的幅值,更要關注幅值隨時間的變化情況,只有這樣,才能全方位、多角度對信號進行深層次的挖掘和分析。

圖9 出現故障的試車特征頻段全程瀑布圖 Fig.9 The full-time domain waterfall of the characteristic frequency band for unnormal tests

圖10 某次試車特征頻段全程瀑布圖Fig.10 The full-time domain waterfall of the charac teristic frequency band for a certain test

該型號發動機某次飛行數據也出現了量級較大的、處于970~1 000 Hz之間的分頻,且其飛行殘骸斷口處呈現疲勞條紋,另外通過計算發現該發動機組件的一階縱向聲學頻率與該分頻相接近。結合試車速變數據分析結果,顯然,發動機試車過程中存在的970~1 000 Hz之間的分頻是導致發動機結構破壞主要原因。當試車信號出現此分頻且其幅值隨時間或者工況不斷增大時,發動機結構由于受到持續的、大量級的耦合共振而出現疲勞裂紋,從而會導致發動機結構焊縫開裂或是燃料泄漏等故障。

隨著現代傳感器技術及計算機應用技術的高度發展,在多個行業已經實現對試驗過程的測量信號進行實時分析和監測[5-10]。針對該發動機試車信號故障特征,可以在發動機試車過程中對信號特征頻段的RMS值進行實時監控,在發動機試車至150 s左右時(工況調整),一旦發現監測對象沒有衰減反而有增大趨勢,可以馬上實施手動緊急關機,故障進一步發展惡化,對試車產品及試車臺造成更大的破壞和損失。

5 結語

給出了液體火箭發動機信號分析方法,對某型號發動機16次試車振動數據進行對比分析,找到了正常的試車與出現故障的試車的數據的異同,提取到了故障識別的特征量,提出了一種基于特征段RMS值的故障識別方法,此方法可以用于發動機試車過程故障的實時監測,對于確保試車產品、預防試車破壞性災難具有一定的實際意義。