銅尾礦粉多孔陶瓷制備及其吸附性能研究*

馬調調

(榆林市天然氣化工有限責任公司 陜西榆林 718100)

伴隨著中國工業生產的快速發展,其對于銅的需要量越來越大[1]。然而在當前的冶煉技術下,銅冶煉之后會產生大量的礦渣,即尾礦[2]。這些尾礦的大量堆積不僅占據了大量土地資源,而且嚴重的還會造成二次污染[3]。因而,利用銅尾礦渣來制備環保的多孔陶瓷材料,變廢為寶,并將這些材料應用于過濾吸附、吸聲隔音等方面,所產生的意義十分重大。利用銅尾礦渣當作原料,可大量制備環保的多孔陶瓷材料。該工藝一旦得到推廣,不僅僅能夠使堆積的大量工業廢棄物得到處理,同時將這些制成品應用到環境處理方面,能夠達到一舉兩得的效果。利用銅尾礦制備多孔陶瓷材料不僅符合環境友好型的特點,而且對于促進整個銅冶煉工業的發展具有建設性的意義。

在本課題中,采用某銅尾礦的礦渣作為原料,制備出具有氣孔率高、抗壓強度高的多孔陶瓷材料。本實驗利用正交法,考察了造孔劑的用量、粘接劑用量、燒結溫度、保溫時間等因素對多孔陶瓷的氣孔率的影響,得出了制作多孔陶瓷的最有條件以及各因素對多孔陶瓷氣孔率的影響程度。并利用所制得的多孔陶瓷對銅離子進行吸附,利用單因素法考察了吸附時間、銅離子初始濃度、溶液初始p H、液固比對多孔陶瓷的吸附容量的影響。同時利用X射線衍射分析,掃描電鏡以及紅外光譜等手段表征了原料以及多孔陶瓷樣品的微觀結構,測試了多孔陶瓷樣品的性能。

通過對銅礦尾渣多孔陶瓷材料配方以及制備工藝的優化,得到本實驗條件下優化工藝參數為:造孔劑碳粉用量為25%,粘結劑木質素磺酸鈣用量為7.5%,成形壓力為6 MPa,燒成溫度為1 080℃,保溫時間為30 min。各因素對多孔陶瓷氣孔率的影響程度為:粘結劑用量>保溫時間>燒結溫度>造孔劑含量。通過吸附試驗得出多孔陶瓷對銅離子吸附的最優條件:吸附時間為200 min、銅離子初始濃度為100 mg/L、溶液初始p H=6、液固比=2,在此條件下成品的吸附容量為2.2 mg/g。

1 實驗部分

1.1 實驗所用主要原料

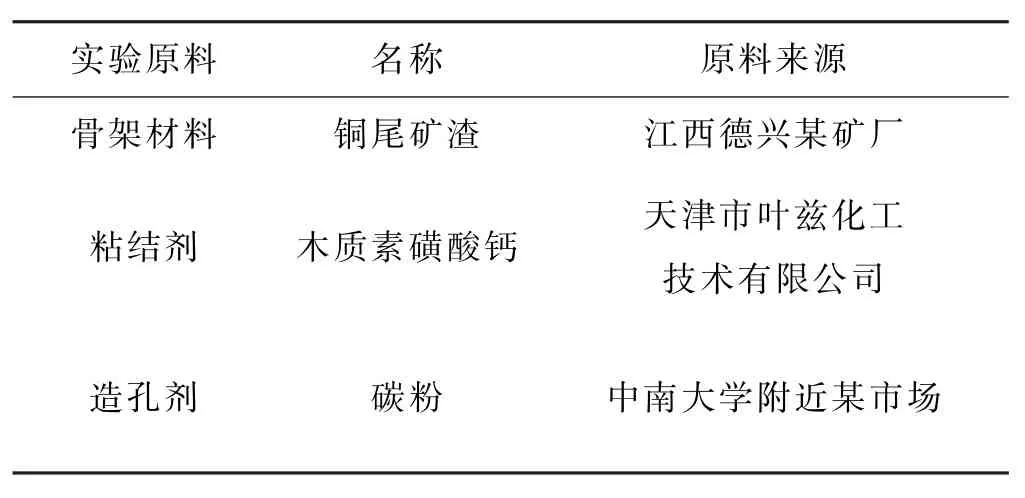

實驗所用主要原料,見表1。

表1 實驗所用主要原料

1.2 實驗所用試劑

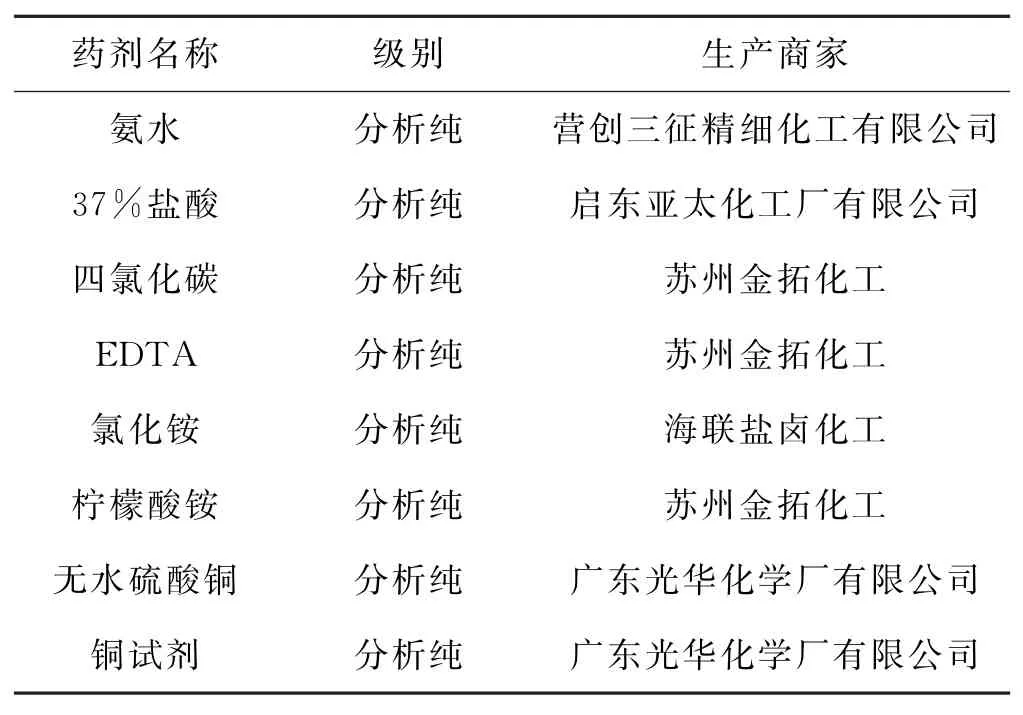

吸附性能研究實驗中利用的主要藥品如表2所示。

表2 吸附實驗中所用的主要試劑

1.3 常用溶液的配制

EDTA-檸檬酸銨溶液的配制:準確稱量乙二胺四乙酸二鈉6.0 g以及檸檬酸銨1.25 g,加入100 mL氨水和50 mL蒸餾水使其溶解,并用水稀釋至500 mL。

0.2%銅試劑的配制:準確稱量0.4 g的二乙基二硫代氨基甲酸,再將其轉移至200 mL棕色容量瓶中,加蒸餾水定容至刻度線處,備用(其有效期為14 d)。

氯化銨-氨水緩沖溶液的配制:準確稱量35 g氯化銨(NH4Cl),使其溶解在254 mL氨水中,再將其轉移至500 mL容量瓶中,用蒸餾水定容至刻度線處。

銅離子溶液的配制:準確稱量12.484 g無水硫酸銅,溶解,將其轉移至500 mL容量瓶中定容。

1.4 實驗儀器

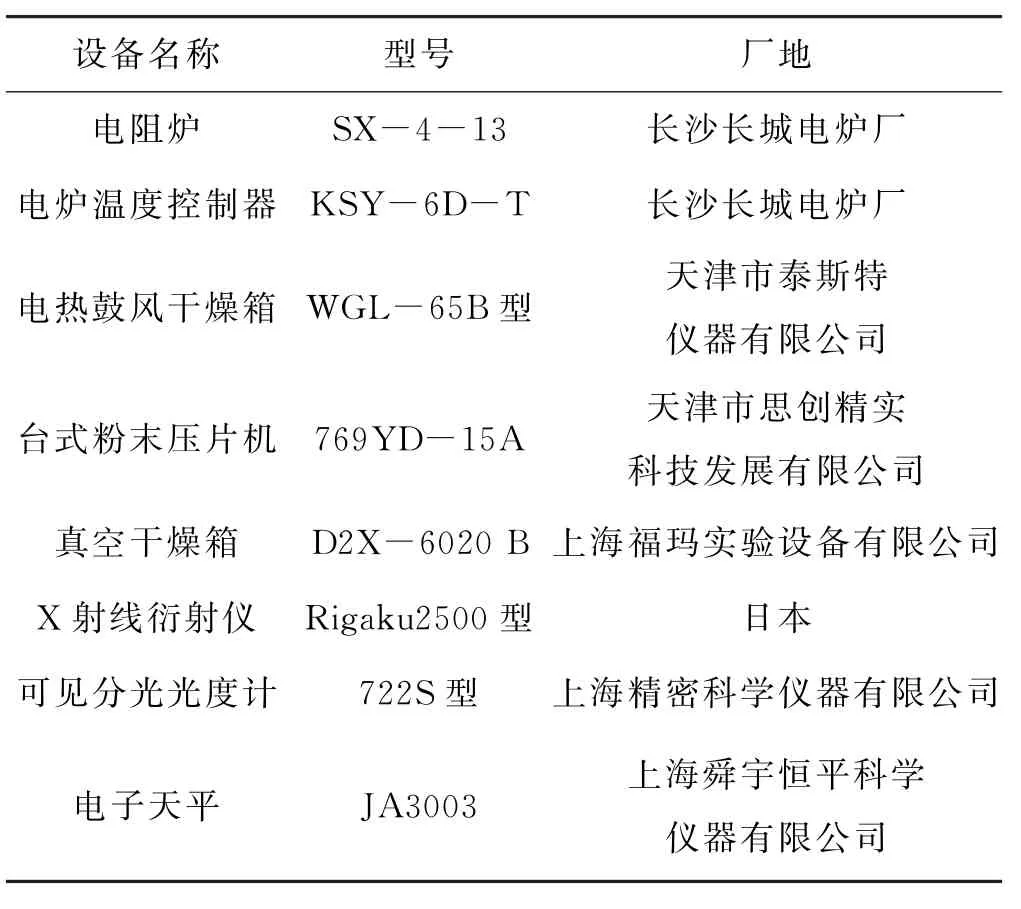

實驗中所用到的主要儀器設備,見表3。

表3 實驗所用主要儀器設備

1.5 銅的吸附分析方法

1.5.1 分析原理在本實驗中,采用分光光度法對銅離子濃度進行測定。其主要原理為:在p H值為8~10的氨的弱堿性溶液中,銅試劑與Cu2+反應。其結果是有黃棕色配合物生成。用氯仿或四氯化碳可對該配合物進行萃取而使其分離。將分光光度計的波長設定為440 n m,在該波長下對其進行比色測定,其顏色可穩定1 h。

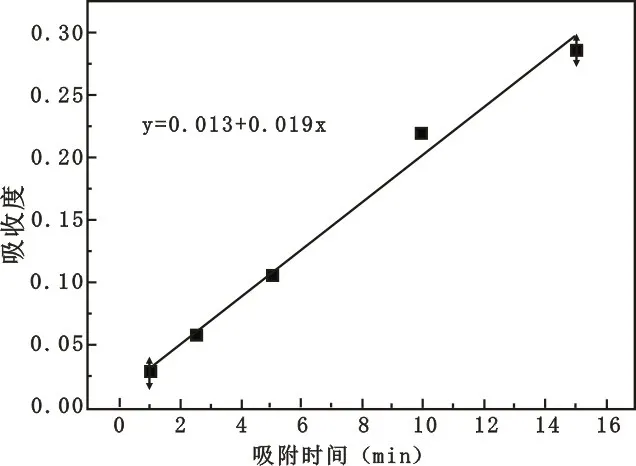

1.5.2 繪制標準曲線準確量取含有1~15μg的銅標準溶液1 mL,將其加入到25 mL比色管中。之后再準確量取EDTA-檸檬酸銨氨性溶液1 mL,氯化銨-氨水緩沖液5.0 mL,將這些試劑依次加入比色管中,震蕩使其混合均勻。接下來準確量取1 mL0.2%的銅試劑,將其加入比色管中,加水至20 mL左右。最后再準確量取四氯化碳5.0 mL,同樣將其加入到比色管中。振蕩2 min后,將其放置在暗處避光靜置10 min等待其分層。分層后移取底層的有機相,將其轉移至1 c m比色皿中。用試劑空白組作參比,將分光光度計波長調至440 n m,再分別測量吸光度。利用以上得到的數據繪制吸光度對銅含量的標準曲線,得到的結果如圖1所示。

圖1 銅標準曲線

由圖1可以看出,銅含量標準曲線方程為:A=0.013+0.019 m,該線的相關系數是R2=0.988 03(A為吸光度;M為25 mL比色管中相對應著的銅離子的質量,單位為μg)。

1.5.3 水體樣本中銅離子含量測定

量取一定量經過初步吸附后的上清溶液,將其轉移至10 mL比色管中,加水稀釋至刻度線處。用1 mL移液管移取1 mL至25 mL的比色管中。之后將EDTA-檸檬酸銨氨性溶液1 mL,氯化銨-氨水緩沖液5.0 mL依次加入,振蕩使其混合均勻。之后量取1 mL0.2%的銅試劑加入到其中,加水至20 mL。最后量取5.0 mL四氯化碳,將其加入到比色管中。振蕩2 min后,將其放置在暗處避光靜置10 min等待其分層。分層后移取底層的有機相,將其轉移至1 c m比色皿中。在440 n m處測得其吸光度進而得到銅離子濃度。

1.6 銅尾礦渣多孔陶瓷材料制備

1.6.1 原料的制備

選取浮選后銅尾礦渣,進行沉淀、過濾、干燥等操作。完成以后,使用50目的篩子將其進行篩分,篩選得到的細尾礦粒作為骨料。同樣使用140目的篩子對研磨過的碳粉進行篩選,得到的細粒碳粉用來做造孔劑。

1.6.2 配料

由于木質素磺酸鈣具有強烈的吸水性,故先將造孔劑碳粉和尾礦渣混合均勻后,再稱量一定質量的木鈣,加0.4 g水,混合均勻后,加入固體混合物,然后再碾缽中充分混勻后,靜置一夜。

1.6.3 成形

使用電子天平準確稱量混合均勻之后的陶瓷原料2 g左右,取出模具,將原料仔細的倒入到模具當中。將模具置放于壓片機的中心位置,緩慢搖動壓片機的壓桿使壓力緩慢上升到6 MPa左右,保持該壓強3 min左右,減壓,便可得到多孔陶瓷材料坯體。

1.6.4 燒結

將制得的多孔陶瓷材料坯轉移至潔凈的剛玉坩堝中,對坩堝進行編號。在這個過程中,一個坩堝允許放置多個坯體,但必須要保證每個坯體之間沒有接觸。之后將坩堝放入至馬弗爐中,關閉好爐門,啟動電源,對燒結的溫度以及燒結的時間進行設置,設置完成之后便開始燒結。

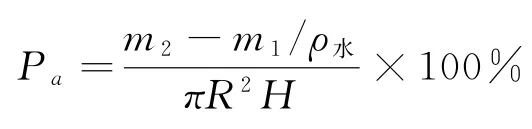

1.6.5 氣孔率

氣孔率是多孔陶瓷內部的氣孔體積占總體積的百分比[4]。本實驗中,采用阿基米德原理間接地對樣品的孔隙率進行測定。通過測定樣品吸水前后的質量,測出二者的質量之差。再結合相應溫度下的水的密度,可以得到多孔陶瓷材料孔隙中吸附的水的體積,即對應的孔隙體積。利用游標卡尺測出相對應的每個樣品的高度跟底面半徑,利用圓柱體積公式計算出樣品的體積。孔隙的體積與樣品的體積之比即為隨求的氣孔率。綜上所述,即采用如下公式計算氣孔率[5]:

式中

1.6.6 X射線衍射分析

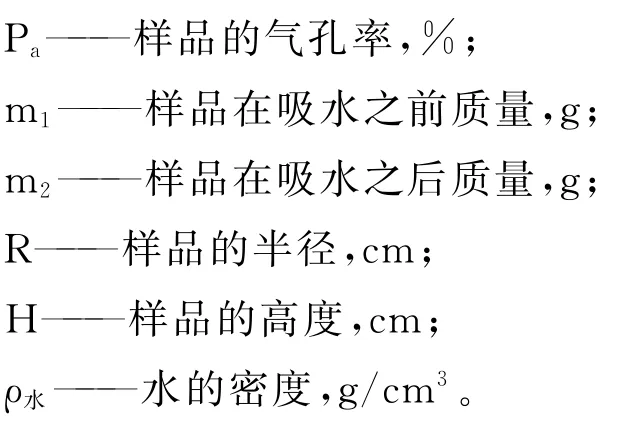

X射線衍射分析,英文名為X-ray diffraction,簡稱為XRD。這種方法的原理主要是利用晶體可以形成X射線衍射,從而根據其衍射圖像對物質的內部微觀結構進行分析的方法。將一定波長的X射線照射到具有晶體的材料上,由于晶體材料內部結構排列比較規則,就會導致照射在其上面的X射線比較偏向于發生散射,從而使得在某些方向上的X射線散射增強。1913年布拉格父子在前輩的研究基礎之上順利的對氯化鈉、氯化鉀的結構晶型進行了測定,并且他們衍射的X射線滿足一個方程:

式中:d——晶面之間的距離,m;

1.6.7 X射線熒光光譜分析

通常情況下,X射線照射在物質上時,便會產生相對于原X射線次一級的X射線,該射線便被稱為X射線熒光。它的英文全稱是X-Ray Fl uorescence,簡稱XRF。被用來照射物質的原X射線叫做原級X射線。所得到的X射線熒光也是X射線的一種。原子的內部空間結構發生一系列的變化,X射線熒光便伴隨著而產生。對于一個穩定的原子來說,其微觀結構主要是由原子核和核外電子組成。核外電子在一定的能級空間軌道上運動,當X射線照射在原子上時,由于X射線攜帶者一定的能量,當這個能量大于一定的值(如K)時,原子周圍的電子便會逃逸,脫離原子的束縛,導致電子的缺失,形成電子殼中電子空位。當低電位電子層出現空穴時,處于高電位的電子(如:L層)便會自動轉移到低電位空穴中。由于不同電子層的電子之間的能量差異,不同元素的X射線釋放具有特定的能量特性。以上所形成的便是X射線熒光(XRF)。

1.6.8 抗壓強度

對物質材料進行施壓,在物質材料即將發生明顯的形變時,其對應的單位施壓面積上所受到的最大壓力,便對應著該物質材料相應的抗壓強度[6]。對于各物質材料而言,其自身的性質對抗壓強度影響很大。在實際生產應用中,物質材料將面臨四面八方的壓力,因而其受力面是全方位的。對于多孔陶瓷材料而言,為了獲得較高的氣孔率和比表面積,在制備過程中常常需要加入一些造孔劑等輔助材料。正是因為這樣,使得多孔陶瓷材料的抗壓強度會在一定程度上受到影響。目前多孔陶瓷材料植被的一個關鍵點便是如何在確保高氣孔率的同時有具備高抗壓強度[7]。

多孔陶瓷材料的抗壓強度由以下公式計算:

式中:RC——抗壓強度,MPa;

P——物體發生形變時所受到的最大壓力,N;

S——物體的受力面積,m2。

1.6.9 吸附性能

在本實驗當中,制得的多孔陶瓷材料主要用于制作吸附材料。將多孔陶瓷材料放置于含有銅離子的溶液當中來進行實驗。本試驗主要考察了多孔陶瓷材料關于溶液的吸附時間、初始濃度、溶液的p H值、投料液固比等因素的影響。考察多孔陶瓷對銅離子的吸附容量,通過條件優化,找出本實驗制備得到的陶瓷吸附銅離子的最優條件。在本實驗中采用多孔陶瓷材料的吸附容量來對它的吸附性能進行表征,按照下式計算:

式中:M——多孔陶瓷材料的吸附容量,mg/g;

C0——吸附前溶液中銅離子的濃度,mg/L;

C——吸收平衡后溶液中銅離子的濃度,mg/L;

V——吸收前銅離子溶液的體積,L;

m——進行吸附的多孔陶瓷材料的質量,g。

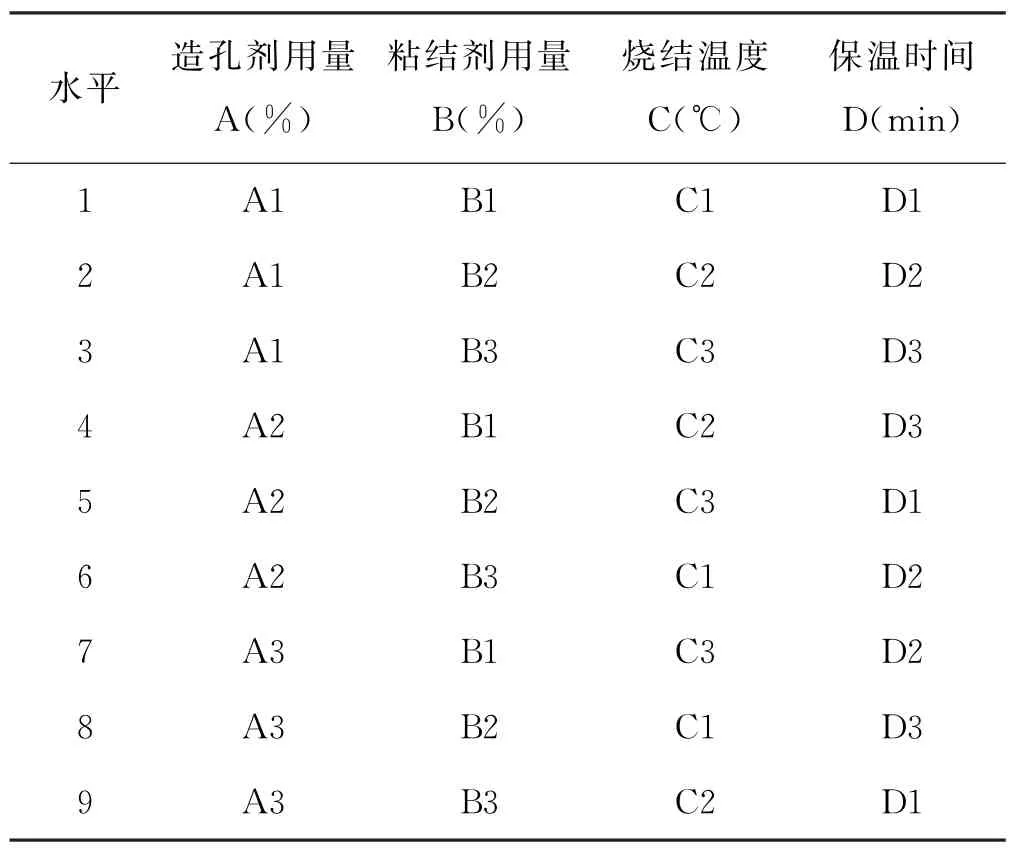

1.7 多孔陶瓷制作工藝實驗方案

本實驗考察了多孔陶瓷材料關于造孔劑用量,燒結溫度,保溫時間,粘結劑用量四個方面的結果。選擇四因素三水平的正交試驗方案,以多孔陶瓷孔隙率為目標函數。正交試驗的因素、水平和實驗方案如表4、表5所示。

表4 正交實驗方案表

表4 正交實驗方案表

水平 造孔劑用量A(%)粘結劑用量B(%)燒結溫度C(℃)保溫時間D(min)1 A1 B1 C1 D1 2 A1 B2 C2 D2 3 A1 B3 C3 D3 4 A2 B1 C2 D3 5 A2 B2 C3 D1 6 A2 B3 C1 D2 7 A3 B1 C3 D2 8 A3 B2 C1 D3 9 A3 B3 C2 D1

表5 正交試驗因素水平表

1.8 多孔陶瓷吸附重金屬離子——銅離子的實驗方案

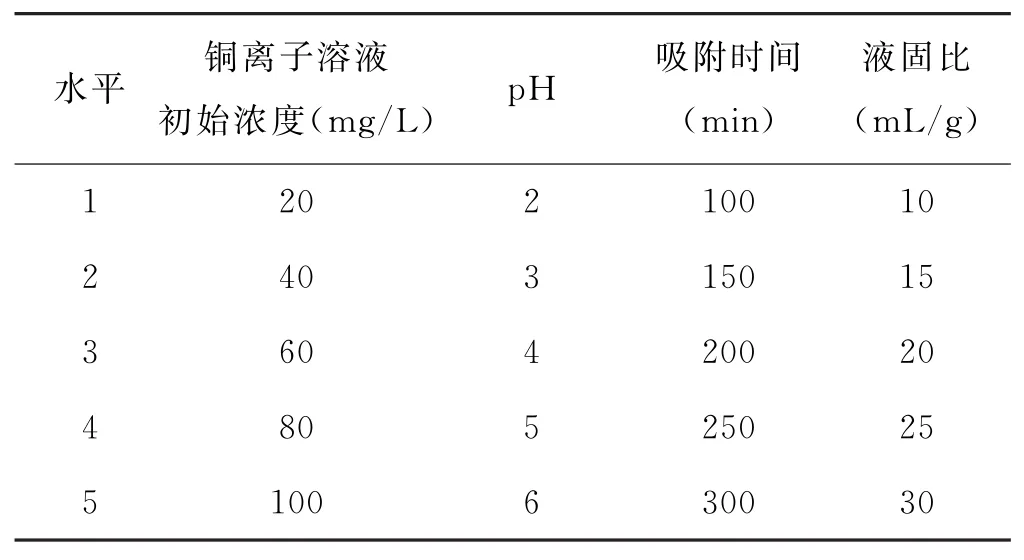

單變量實驗因素水平如表6所示。

表6 單變量實驗因素水平表

2 實驗結果與討論

2.1 多孔陶瓷制備分析及吸附試驗

2.1.1 原料XRF分析

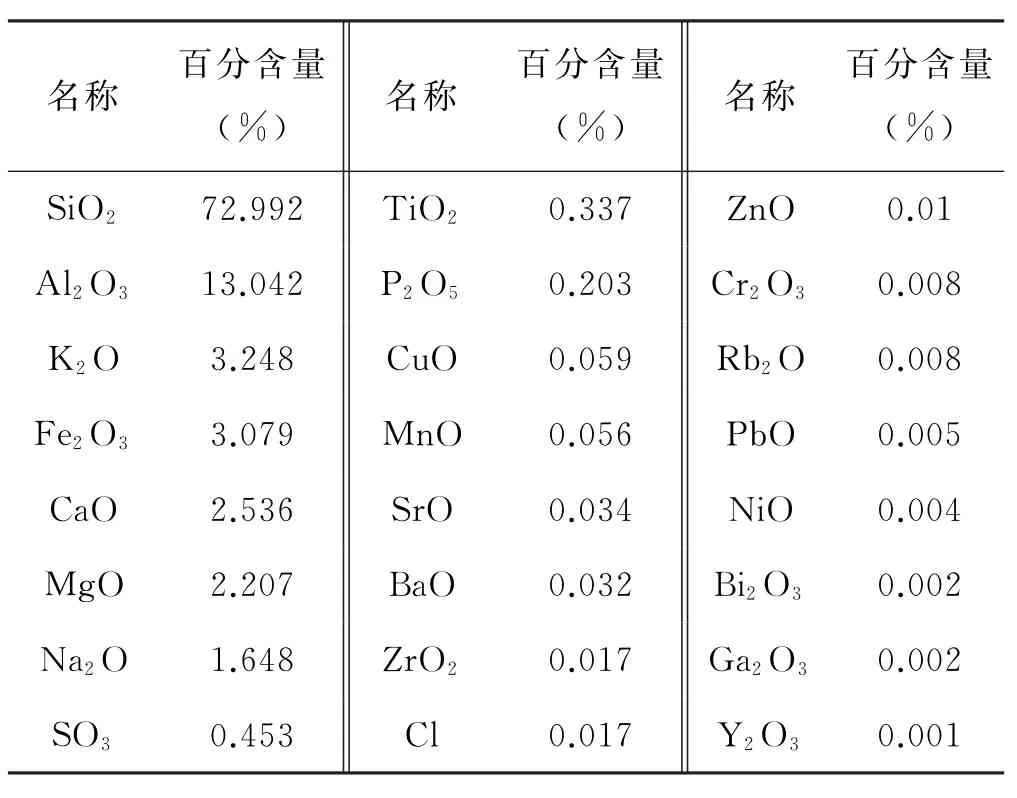

對陶瓷材料原料銅尾礦渣進行XRF分析,并將分析結果換算為對應的氧化物形式,分析結果如表7所示。

表7 銅尾礦渣XRF元素組成表

由對銅尾礦渣的XRF分析結果可以看出,原料以氧化物形式表示時,其主要組分為:Si O2,Al2O3,K2O,Fe2O3等。構成陶瓷的主要組分一般為硅鋁酸鹽,因此該銅尾礦可被用于制作多孔陶瓷。

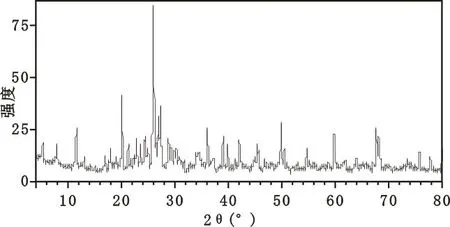

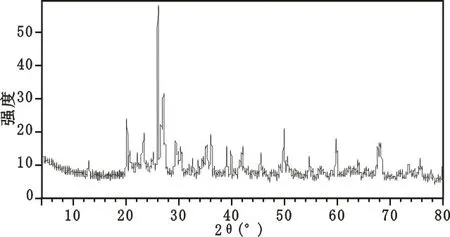

2.1.2 原料XRD分析

為了對銅尾礦渣的物質組成有所了解,對其進行XRD分析,得到的結果如圖2所示。

圖2 礦渣原料XRD分析圖

通過圖2能夠得出:實驗所用的銅尾礦渣的主要成分為石英(Si O2)、鈉長石Na(Al Si3O8)、鉀長石K(Al Si3O8)等,與陶瓷的基本成分相一致,因此可以來制備多孔陶瓷材料。

2.2 多孔陶瓷材料制作實驗結果

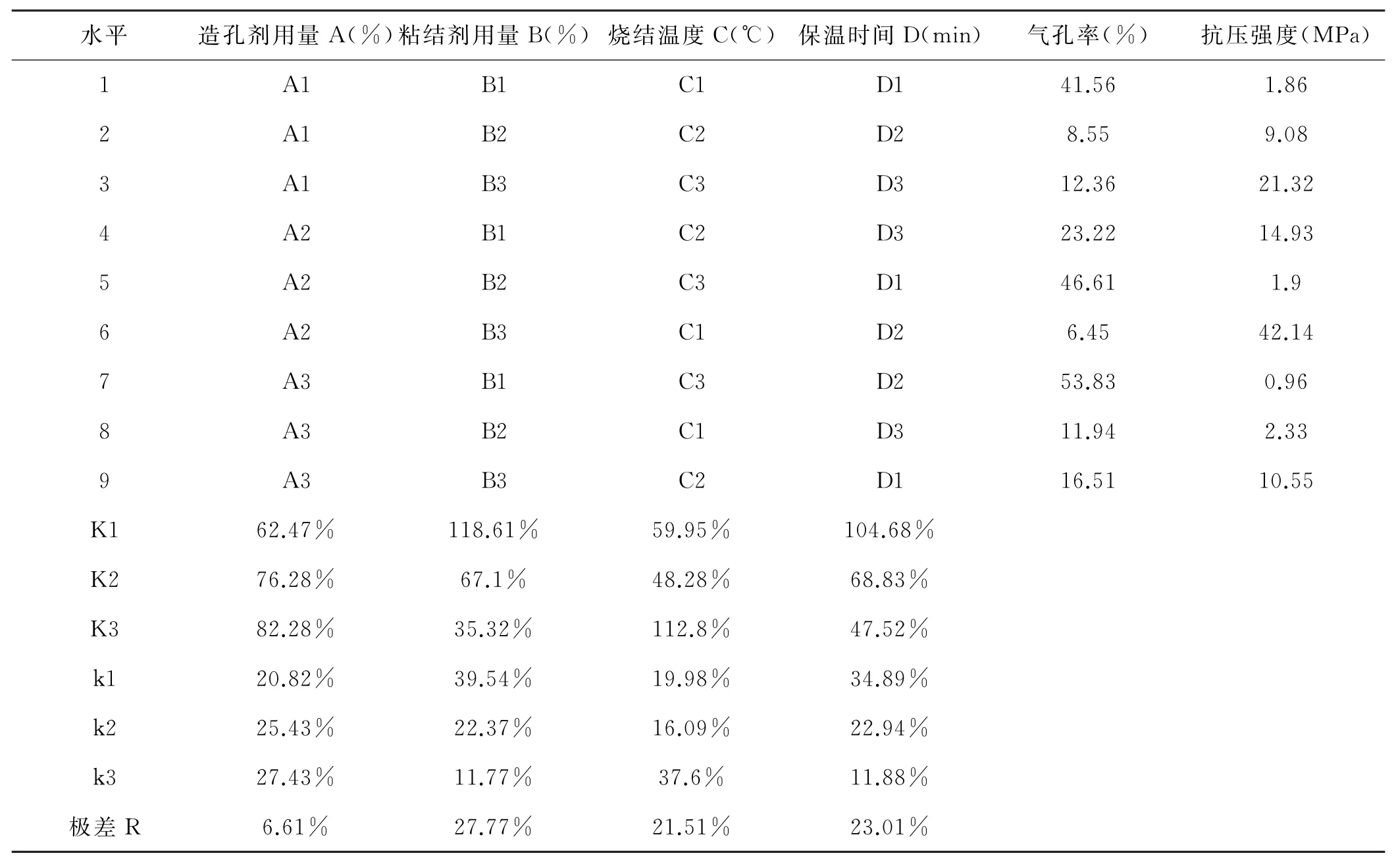

多孔陶瓷材料正交試驗結果如表8所示。

表8 正交試驗結果表

由表8中數據結果可知:

由于RB=27.77%>RD=23.01%>RC=21.51%>RA=6.61%,各因素對多孔陶瓷氣孔率的影響程度為:粘結劑用量>保溫時間>燒結溫度>造孔劑含量。

對于因素A:k3>k2>k1;對于因素B:k1>k2>k3;對于因素C:k3>k1>k2;對于因素D:k1>k2>k3,所以可以得出最優條件為A3B1C3D1,即造孔劑用量為25%,粘結劑用量為7.5%,燒結溫度為1 080℃,保溫時間為30 min。

綜合分析正交實驗數據處理結果,選取造孔劑用量為25%,粘結劑用量為7.5%,燒結溫度為1 080℃,保溫時間為30 min.的實驗條件。實驗結果其氣孔率為44.35%,比第七組小,因此選取第七組所得產品用于后期的吸附試驗,依據第七組實驗條件制得的多孔陶瓷抗壓強度不夠大,但可以滿足吸附使用。

2.3 多孔陶瓷微觀結構

2.3.1 多孔陶瓷XRD衍射分析

為了進一步對多孔陶瓷材料的物相組成有所了解,選擇將最優條件下所制得的陶瓷材料進行XRD分析。通過所得到的XRD衍射分析,能夠得出該多孔陶瓷材料的物相組成。最優條件下的多孔陶瓷材料的XRD圖如圖3所示。

圖3 最終優化產品XRD圖

通過圖3我們能夠看到,最終得到的多孔陶瓷材料內部組成主要是石英(Si O2)和一種正長石(K0.58Na0.42Al Si3O8),通過陶瓷的相組成可以得出,多孔陶瓷的骨架主要是石英,而長石類礦物在多孔陶瓷中以玻璃相的形式存在,極大地增強了多孔陶瓷材料的強度[8~11]。

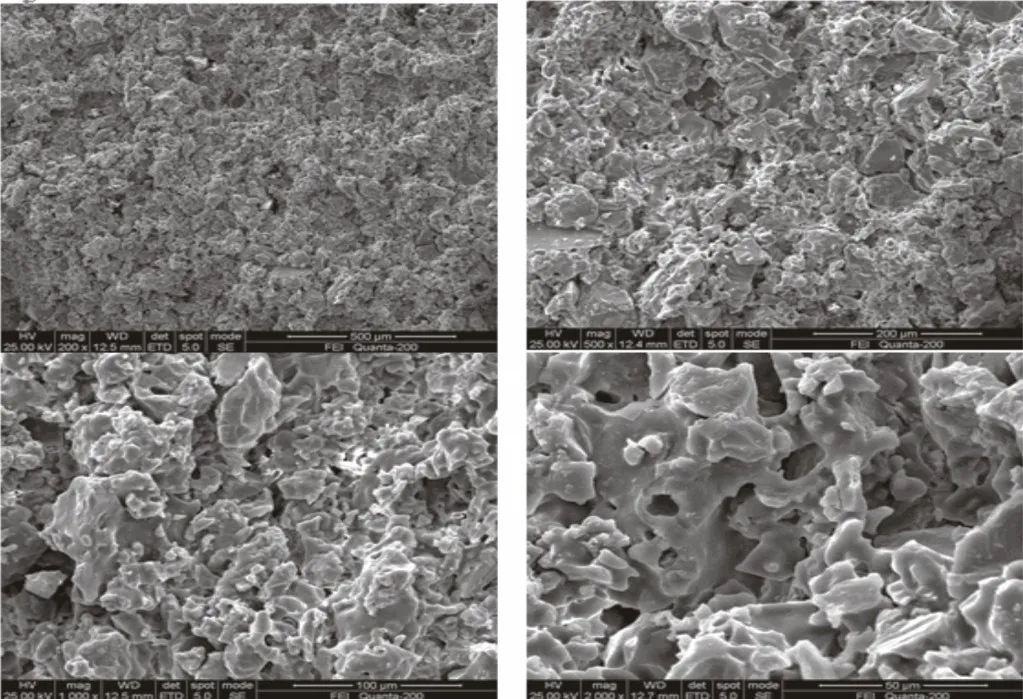

2.3.2 多孔陶瓷形貌分析

為了進一步對多孔陶瓷材料中的晶相、玻璃相和氣相的形貌及其分布有所了解,特別是關于材料內部氣孔的數量,形貌及氣孔內徑的大小,采用對最優條件下的試樣進行掃描電鏡顯微相貌分析,所得到的結果如圖4所示。

圖4 樣品斷面的SEM形貌圖

通過圖4的樣品斷面的SEM形貌圖可以看出,所制得的樣品材料有著緊密的內部結構,其內部的氣孔分布均勻,相互之間貫通性較好,小孔所占體積較大,從而可以看出其擁有較大的比表面積。內部晶粒之間通過玻璃相進行連接,從而使得多孔陶瓷材料擁有牢固的內部骨架[12~16]。

2.4 多孔陶瓷材料對銅離子的吸附

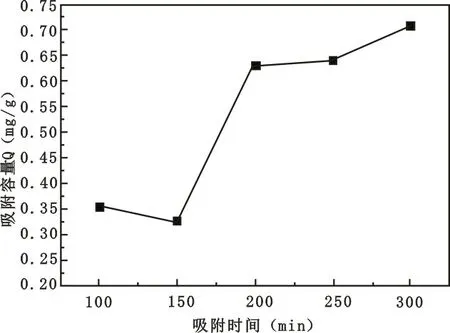

2.4.1 吸附時間對吸附性能的影響

在常溫下,取50 mL初始濃度為100 mg/L的銅離子溶液于錐形瓶中,加入2.664 g多孔陶瓷,每隔50 min取樣1 mL,在10 mL比色管中稀釋至10 mL,取1 mL置于25 mL比色管中,按照測標準曲線的方法加入各試劑,在440 n m處測量其吸光度,結果如圖5所示,

圖5 吸附容量隨吸附時間變化圖

由圖5結果可知,前150 min吸附容量有所下降,150 min之后吸附量迅速上升,200 min之后變得平緩。正常情況下,吸附曲線的大致趨勢是吸附量先增加,之后變得平緩。本實驗中出現的這種情況可能是由于實驗誤差造成。本實驗中,最佳吸附時間為200 min。

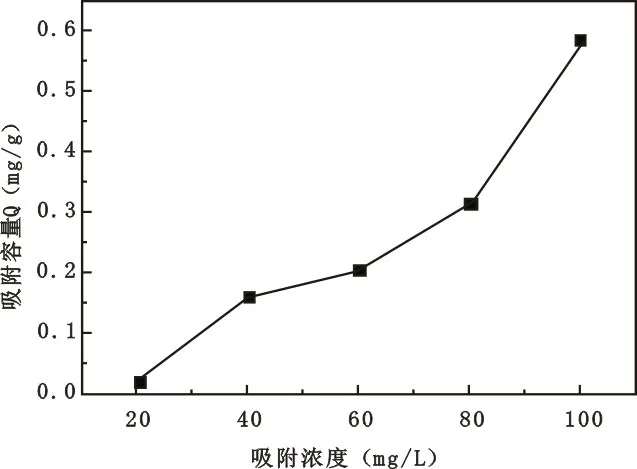

2.4.2 初始濃度對吸附性能的影響

圖6 吸附容量隨初始濃度變化圖

常溫下,準確量取0.315 mL、0.629 mL、0.94 mL、1.259 mL、1.57 mL初始濃度為0.1 mol/L的溶液于100 mL容量瓶中定容,分別配得20 mg/L、40 mg/L、60 mg/L、80 mg/L、100 mg/L的銅離子溶液。分別取25 mL各濃度的溶液于錐形瓶中,加入多孔陶瓷,振蕩吸附5 h,取上層清液,測其吸光度,吸附結果如圖6所示。

由圖6結果可知,吸附容量隨著溶液的初始濃度的增大而增大,初始濃度為100 mg/L時吸附容量最大,因此取100 mg/L為初始濃度。

2.4.3 p H值對吸附性能的影響

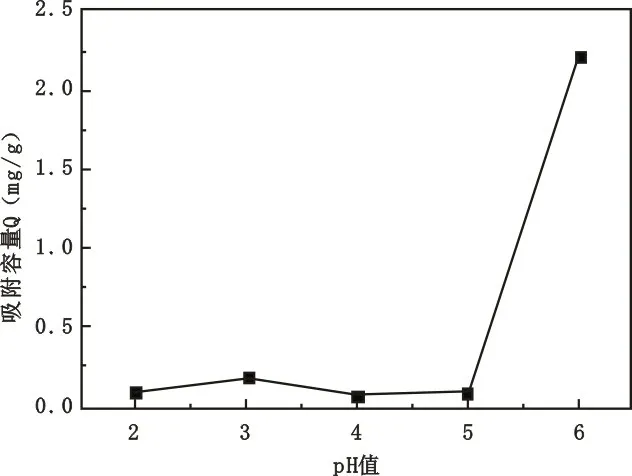

取25 mL初始濃度為100 mg/L的銅離子溶液于錐形瓶中加入一定量的的多孔陶瓷,用0.1 mol/L的鹽酸與2∶1的氨水溶液調節p H 為2、3、4、5、6,振蕩吸附5 h,去上層清液測其吸光度,結果如圖7所示。

圖7 吸附容量隨溶液p H值變化圖

由圖7可知,當溶液p H值小于5時,其吸附容量幾乎為零,大于5之后便迅速增大。本實驗中p H=6時吸附容量最大,因此,取p H=6作為后續試驗的條件。

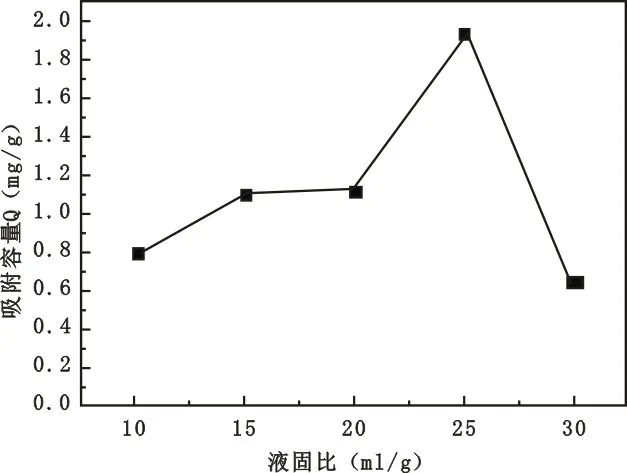

2.4.5 液固比對吸附性能的影響

取一定量的多孔陶瓷,加入錐形瓶中,調節液固比分別為10、15、20、25、30,調節p H 為6,振蕩吸附5 h,去上層清液,測其吸光度,結果如圖8所示。

由圖8可知,當液固比小于25 mL/g時,其吸附容量隨液固比增大而增大。液固比大于25 mL/g時,其吸附容量隨液固比減小而減小。因而液固比為25 mL/g時吸附容量最大。

圖8 吸附容量隨液固比變化圖

3 結論

筆者利用正交法,考察了造孔劑的用量、粘接劑用量、燒結溫度、保溫時間等因素對多孔陶瓷的氣孔率的影響,得出了制作多孔陶瓷的最優條件以及各因素對多孔陶瓷氣孔率的影響程度。最終確定制備多孔陶瓷材料的配方和制備條件為:25%的碳粉造孔劑,7.5%的木質素磺酸鈣粘結劑,6 MPa的成形壓力,1 080℃的燒成溫度,60 min的保溫時間。在該條件下所制得的多孔陶瓷材料氣孔率為53.83%,抗壓強度為0.8 MPa。各因素對多孔陶瓷氣孔率的影響程度為:粘結劑用量>保溫時間>燒結溫度>造孔劑含量。其次,針對制得的多孔陶瓷材料,對其進行吸附性能研究,本實驗主要考察了吸附時間、初始濃度、溶液p H值、液固比等吸附條件對吸附性能的研究,得到最佳的吸附條件。吸附時間200 min、銅離子初始濃度100 mg/L、溶液初始p H=6、液固比=25,在此條件下成品的吸附容量為2.2 mg/g。