DFM在機載嵌入式計算機中的應用

劉驍

摘要:本文綜述了DFM在機載嵌入式計算機中的應用,并總結7三個實際案例。利用DFM技術,一次成型設計難度較高,但規避了多次修改設計與生產試制的風險。通過產品設計流程結合DFM設計,才能真正實現高可靠性機載嵌入式計算機的設計制造。

關鍵詞:DFM DFX嵌入式計算機DFA DFT

1.引言

電子產品日新月異,嵌入式航空計算機產品也面臨快速的更新換代。如何在新材料、新工藝層出不迭的環境下設計制造出既符合用戶的成本、功能、周期等外在及短期需求,又能符合用戶的使用、維護、可靠性需求等內在及長期需求,這就是DFX需要解決的問題。

DFX是一種方法和思路,并不拘泥于某種特定的流程。需要企業自己參考先關成熟經驗對其進行消化吸收及剪裁,并制定出適合自己的流程與辦法。

過去二十年前,“可制造性設計”開始普及,融入了DFX的先進航空計算機制造技術,是包括產品設計的DFM、DFA、DFR和DFE等工藝性要求,人、機、料、法、環、測等加工制造諸多元素的優化和控制以及對應環境的防護措施等全部加工制造和管理技術的綜合集成技術。

很多航空電子企業,一般都著眼于產業鏈的后端,實際缺少了DFX的部分。這樣必然會為產品的可制造、可維護、可測試、甚至于產品本身的可靠性等關鍵特性埋藏隱患。

電子制造自動化的基礎是信息化,信息化的基礎是大數據,大數據的基礎是標準化,標準化的基礎是規范化。只有實現了企業規范化才能實施DFX和構建CBB(共享基礎模塊)。

要做好DFX,關鍵在于規范、管理和評審。要建立適應先進生產力發展需求的面向設計的規范,面向工藝制造的規范和面向物料工藝質量控制的規范,要建立適應先進生產力發展需求的工藝管理體系和評價制度,以便為DFX的實施提供強有力的業務支持。

2.關于DFM

DFM作為DFX的重要組成部分,主要包含了兩部分內容:一是可制造性設計,二是可制造性分析。

其中可制造性分析雖然可以用軟件替代人工工藝審查和分析,但屬于滯后型設計;可制造性設計是一種并行設計,不體現在后續設計的工藝性審查中,而是從產品的技術指標人手,從前端主動鍥人設計。

再實施電路可制造性設計中,最為重要的是構建面向整個電子設備的DFM平臺。構建該平臺需要完備的數據庫,良好的信息化輔助,專業的工藝規劃與設計團隊,強大的產品設計與優化團隊,專門的維護用戶界面團隊。以上幾點缺一不可。

構建DFM應用平臺,不僅僅是擁有DFM軟件、專業工具軟件、信息系統和DFM管理規則,更為關鍵的是設計團隊和工藝團隊雙方的信息交換。需要建立專門的數據庫、資料模型和應用界面,把工藝制造方的數據反饋給設計方,從而能夠實現對可制造性設計較差的部分設計進行強制化修正。

3.設計流程中的DFM

一臺嵌入式航空計算機的設計過程一般需要經歷以下流程。

一般廠所對于航空計算機的工藝設計理解為最后一個環節“編制制造工藝”。但現實情況是,往往等到這個環節發現了問題,為時已晚。于是就有了下一輪迭代。通過迭代設計進行勘誤、工藝優化。

使用ValorDFM等DFM分析工具加入設計后,則可以改變研制流程,在投入NRE( 一次性工程費用)開展試制工作前即可完成設計迭代。流程范例見下圖。

DFM設計理念需要在設計前端加人工藝設計,就可以避免設計迭代。在深層次理解用戶需求,結合六性設計原則后應用DFM設計,還可以大幅提高產品MTBF(平均故障間隔時間),降低MTTR(平均修復時間)。

常用的DFM設計在每個環節的介入方法:

1、需求分解:評估用戶對產品功能性能的具體要求,識別產品特殊工藝過程,并對元器件和原材料進行級別劃分,確定設計范圍。

2、系統結構設計:設計過程中考慮產品DFA(可組裝性)。

3、LRU級功能設計:設計過程中考慮產品DFT(可測試性)。

4、電路設計:設計過程中考慮產品所選元器件封裝種類,識別設計電路中的THT、SMT及FPT器件(POPYBGAYWLPYuQFNYFinePitchConn.\01005組件),考慮具體封裝實施電子裝聯時的工藝復雜度等問題。

5、PCB設計設計過程中考慮封裝匹配性、板級DFA(可組裝性)、板級DFT(可測試性),考慮PCB制造及PCBA電子裝聯過程中的工藝復雜度、可返工和可維修性等問題。

4.DFM設計實例

實例1:系統工藝設計階段排除機械安裝問題

原設計:由于PCBA中需要安裝大質量濾波器,結構設計師在機箱蓋板上設置了安裝孔,將濾波器螺接到蓋板上,但并未考慮PCBA中央被覆蓋的螺母如何安裝。修改后:系統工藝設計評審中,裝配工藝師發現問題,提出PCB靠近螺釘處應留出直徑為20mm可供套筒伸入的安裝孔(mounting hole)。

總結:產品在系統結構設計階段通過分析DFA,在投產前修改了制造周期較長的結構零件設計圖紙。降低了產品MTTR(平均修復時間)、生產周期成本、重復制造成本。修改前、修改后的三維模型見下圖。

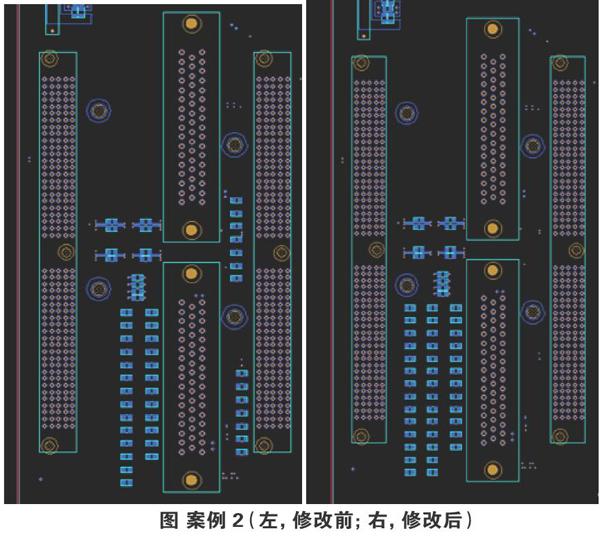

實例2:PCB設計階段排除維修性問題

原設計:由于PCB板面積限制,兩個矩形連接器中間布有表貼阻容器件;為了讓同類信號印制板線走線長度相同,大質量表貼器件分布在PCB的TOP和BOTTOM兩面。

修改后:經分析,矩形連接器高度20mm,距離為15mm,導致兩個矩形連接器中間的表貼阻容器件無法維修;修改后將兩個矩形連接器中間的表貼阻容器件移出,保證了產品維修性。經分析,由于雙面貼裝的PCB在回流焊時會先焊輔面再焊主面,但輔面如果出現大質量元器件,會導致輔面已焊好器件脫落風險;修改后將大質量器件盡量挪到了同一面。

總結:PCB布局設計評審時,電裝工藝師發現該設計不符合DFA要求在PCB投產前修改了PCB設計圖紙。降低了產品MTTR(平均修復時間)、重復制造成本。修改前、修改后的PCB_LAYOUT圖見下圖。

實例3:PCB設計階段排除脫焊問題

原設計:新設計PCB時選用了舊版的元器件封裝庫,改封轉為鷗翼型封裝,符合GJB3243,但不符合現行標準IPC7351B。其焊盤長度不夠導致引腳焊接后“腳后跟”與焊盤無法形成足夠長的圓角,存在脫焊故障隱患。修改前的焊盤匹配圖形見下圖。

修改后:PCB工藝師在使用ValorDFM時發現問題,并在PCB投產前修改了該鷗翼型焊盤圖形的封裝圖形。消除了故障隱患。修改后的焊盤匹配圖形見下圖。

總結:PCB_LAYOUT設計工程師在PCB設計時使用ValorDFM進行焊盤匹配性分析,降低焊盤脫焊概率。

參考文獻

[1]李獻斌,周益,肖曉,褚宏偉,宇航產品的系統型DFx設計開發體系研究與應用,中國質量,2017,8

[2]楊建忠,王藝穎,楊曦,李軍,并行設計技術分析及其在產品研發中的應用,重慶科技學院學報(自然科學版),2013,3

[3]陳正浩,《高可靠電子裝備整機/線纜組件可制造性設計(DFM)》2018