秦嶺隧洞巖爆應力解除爆破及支護參數優化

唐貴強

摘要:針對引漢濟渭工程秦嶺隧洞具有超長、大埋深、地質條件復雜、高地溫、高地應力、施工通風及運輸距離長等特點,開挖施工過程中巖爆的預防和處理是難點,在施工過程中,運用理論分析及現場試驗等方法,通過對開挖前巖爆產生地段的預報解除和開挖后支護參數優化,減小巖爆對工程安全和進度的影響。以引水隧洞4號支洞的開挖段為試驗段,采集開挖過程中發生巖爆的信息,通過微震監測預報數據,對應力解除爆破前、后監測數據進行對比分析,進行巖爆段開挖前應力解除爆破和開挖后支護參數優化,提出輕微、中度、強烈巖爆的有效防治措施。結果表明:應力解除施工方案可以避免或大幅降低巖爆的發生概率、烈度與規模,具備對應力集中部位預測準確、應力解除到位、解除效果可靠的優點,同時在開挖后對輕微、中度、強烈巖爆段采取不同支護參數,能夠有效地減小巖爆造成的破壞,保證隧洞圍巖穩定和地下結構安全。

關鍵詞:開挖;巖爆;微震監測;支護參數;引漢濟渭;秦嶺隧洞

中圖分類號:TV851

文獻標志碼:A

doi:10.3969/j .issn. 1000- 1379.2019.02.028

引漢濟渭工程秦嶺隧洞具有超長、大埋深、地質條件復雜、高地溫、高地應力、施工通風及運輸距離長等特點,深埋、高應力、強巖爆條件下如何安全、快速完成隧道掘進施工,目前是熱點、難點問題。

深埋隧洞TBM(隧道掘進機)全斷面掘進時,在局部超高應力集中的完整硬脆性巖體洞段將直面極強巖爆的風險,設備和人員的安全將遭受極大的威脅1-7]。已掘進貫通的錦屏二級水電站3#引水隧洞極強巖爆段實施了“先半導洞+TBM聯合掘進”試驗,結合微震實時監測對TBM半導洞掘進的巖爆風險開展了研究。監測結果表明:①TBM半導洞掘進期間,日平均微震事件數、日平均輻射微震能、微震大事件數及實際巖爆發生次數和強度均遠遠低于TBM全斷面掘進:②能量指數對數值和累積視體積的時域演化表明,TBM半導洞掘進強烈巖爆發生的風險遠低于TBM全斷面掘進,現場實際開挖也證明了這一點:③半導洞洞段微震事件的空間集結程度、總數、震級與能量輻射均遠小于全斷面洞段。因此,TBM半導洞掘進的巖爆風險遠遠低于TBM全斷面掘進,在施工條件允許的情況下采用先半導洞預處理,然后TBM半斷面掘進極強巖爆段,以控制巖爆風險的方案是可行的。

由于秦嶺隧洞施加預應力設備沉重、施加預應力時間過久、操作時安全風險較高等,因此截至目前還未找到適合秦嶺隧洞的較理想的測試技術。

微震監測技術可為提前做好巖爆段的施工技術改進及人員調配贏得時間,從而大大降低巖爆段的施工難度及風險。因此,引漢濟渭工程秦嶺隧洞TBM施工段嶺南工程4號支洞采用微震監測技術,筆者對其應力解決爆破及支護參數優化進行了分析和研究。

1 工程概況

引漢濟渭工程秦嶺隧洞TBM施工段嶺南工程4號支洞位于秦嶺嶺南山區,該區山高坡陡,工點范圍內地形起伏不平,最大高差760 m。4號支洞洞身埋深250—1 430 m,最大埋深位于樁號斜47+20位置;洞口位于寧陜縣四畝地鎮雞冠寨和麻房子之間麻河右岸公路邊斜坡上,洞口處有簡易公路通過,交通較為便利。該支洞起訖里程為斜00+00一斜57+84.平距5 784m,斜長5 820.21 m,為綜合坡比-10.79%的反坡隧洞,洞身斜31+73.255-斜51+80.375段位于半徑為3 300m的曲線上,其余段均位于直線上。其設計斷面為城門洞形,開挖尺寸為6.80 mx7.04 m(寬×高),圍巖以Ⅱ類花崗巖為主,巖體單軸抗壓強度較高,地下水不發育。

2 巖爆試驗段施工

2.1 施工情況

將斜50+35-斜54+75段(長度411.3 m)作為巖爆試驗段。該試驗段施工于2017年3月27日正式開始,到7月16日結束,歷時111 d,其間發生輕微巖爆1次,中等巖爆2次,中等一強烈、強烈巖爆共11次(發生巖爆后造成塌腔)。

2.2 水文地質情況

2.2.1 設計地質情況

巖爆試驗段洞身埋深1 250~1 318 m,主要涉及地層為印支期花崗巖,巖石強度高、地溫高,花崗巖呈灰白色,主要礦物為斜長石、鉀長石、石英和少量黑云母及角閃石,粒狀變晶結構,塊狀構造,完整基巖,圍巖強度達2 500 kPa。巖性為花崗巖、碎裂巖,巖石強風化、未風化,巖體大部分受地質構造影響輕微一較重,局部受地質構造影響嚴重,節理裂隙大部分不發育,局部較發育一發育,巖體大部分較完整一完整,局部完整性差一較破碎,圍巖大部分基本穩定一穩定,局部穩定性差一不穩定。

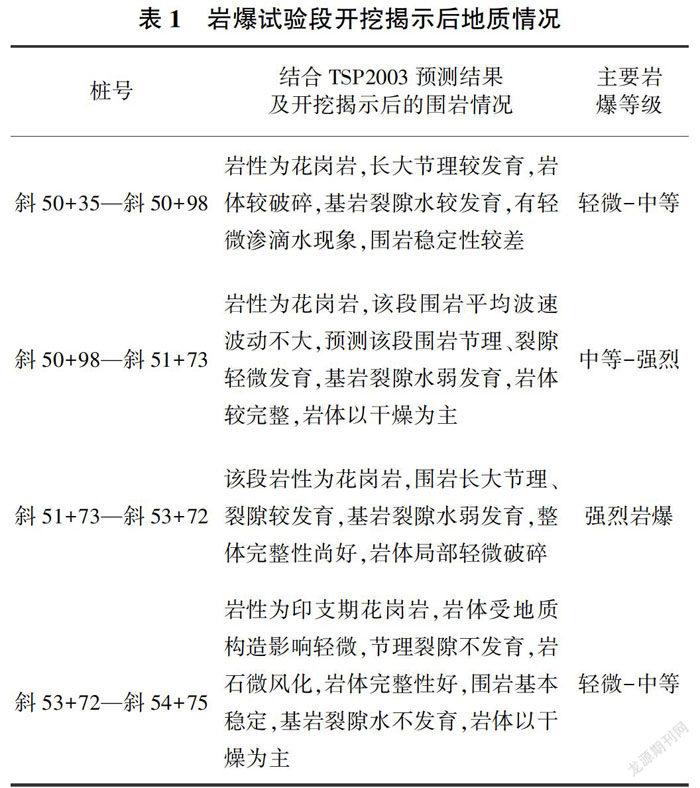

2.2.2 開挖揭示后地質情況

由于剩余施工段的埋深均在1 200 m以上,且地質狀況和試驗段類似,因此通過試驗段的圍巖情況統計及相應的支護參數可為后續施工提供借鑒,從而降低巖爆對施工進度造成的影響。

2.3 巖石抗壓強度

根據巖爆試驗段(斜50+35-斜54+75)巖爆發生的規模,結合該段巖石實測抗壓強度、隧洞埋深等發現,巖石整體完整性尚好,巖石抗壓強度在140 MPa以上,埋深1 200 m以上巖爆發生的概率逐步增大,并且以干燥為主的圍巖段巖爆活躍度較高。

2.4 應力解除爆破

2.4.1 應力解除爆破實施情況

在距離掌子面(斜5+546)4m之外的斜5+537-5+542范圍拱頂偏右側發生滯后型巖爆,伴隨較大聲響和巖塊掉落,滯后時間約ld。由于事先已有微震活躍征兆,巖爆風險較大,因此工程技術人員進行了有效應力釋放操作,未造成人員傷亡和設備損壞。

在掌子面斜5+543及其后Sm左右范圍內采集到47次微震,其中3次震級和能量較大,主要分布于掌子面附近,微震活躍度輕微偏中等,微震活動分布情況如圖1所示。

在掌子面斜5+543及其后5~15 m范圍內采集到32個有效微震事件,其中有2個能量較大,整體來看,響炮后的微震活躍度和巖爆風險較高。

響炮后掌子面樁號為斜5+546,響炮前后微震事件比較集中的位置距離掌子面5~15 m.第二天滯后型巖爆正好發生在這個范圍之內,從監測結果可以看出,右側更為活躍和集中,與巖爆發生在拱頂右側相符。

2.4.2 應力解除爆破前后監測數據對比分析

主要利用聲學、地震學和地球物理學原理和計算機的計算功能來實現微震事件的精確定位和級別判定。該系統的工作原理是傳感器接收原始微震信號以后將其發送到微震監測系統的信號采集單元,軟件可以將此信號轉變為數據信號并傳給數據采集計算機,經軟件對原始數據信號進行加工處理、分析,并在繪圖儀上或三維空間和時間軸下對微震事件進行實體演示,實現對巖爆風險的預測。通過對2017年4月1日-6月15日4號支洞每次響炮前后(響炮前5h內,響炮后3h內)產生微震所釋放的能量進行數據統計分析得出以下結論:

(1)爆破震動對應力有明顯的釋放作用。響炮后3h釋放的能量總體大于響炮前5h釋放的能量,總共統計響炮次數69次,其中67次響炮后的能量釋放大于響炮前的。

(2)能量釋放總體隨巖爆風險的增大而增大。巖爆風險較高的洞段,響炮前后所釋放的能量往往達幾萬甚至數十萬焦耳;反之,巖爆風險較小的洞段,響炮前5h釋放的能量多為0,響炮后釋放的能量多在幾十到幾千焦耳,但沒有一個準確的能量數值來區分巖爆風險的高低。

(3)巖體本身的非均勻性和結構的復雜性導致響炮前后所釋放的能量相差較大,具有一定的隨機性。即使同為巖爆風險較小的洞段,相同爆破參數的條件下所釋放的能量也可能相差數十倍甚至數百倍。

(4)巖爆試驗段共進行75次響炮前后微震釋放能量數據統計分析,所監測的結果與現場情況較為吻合,鑒于巖爆機理的復雜性和影響因素的多樣性,發生巖爆的準確時間還難以做出準確判斷和預測。

2.5 巖爆對施工的影響

在巖爆試驗段施工中,不同強度等級的巖爆均有發生,對施工現場造成了不同程度的危害,嚴重影響了施工進度,同時對現場作業人員的身心健康有極大影響。經統計,因巖爆而造成的掌子面施工巖爆釋放應力等待、清渣、加密錨桿施做、掛設柔性鋼絲網、安設型鋼拱架、塌腔回填等用時達41.5 d,同時突發性、滯后性巖爆致使鑿巖臺車、噴漿機械手被砸壞。據統計,三臂鑿巖臺車共被嚴重砸壞2次,停機修理時間達到4.3d;噴漿臺車在巖爆段施工中嚴重受損1次,停機修理時間達到1.4 d。僅111 d的巖爆試驗段施工中有47.2d受巖爆影響,占試驗段施工總時間的42.5%。

3 巖爆段新材料應用

3.1 超前錨桿

試驗段施工中,使用3.5 m的砂漿錨桿做超前支護,對下個循環開挖斷面的拱部范圍做預加固,仰角控制在15°左右,與隧洞軸線夾角約27°。從實施效果來看,其在輕微一中等等級的巖爆段起到了良好的效果,對一些地質構造弱面(如長大節理、斷層)部位會抵消部分外力擾動誘發的地應力。超前支護的桿體與巖石節理走向大角度穿插,減少了坍塌現象,保證了良好的開挖成型,同時避免了較大石塊墜落對人員設備的威脅,減小了施工風險,提高了施工效率。

3.2 納米仿纖維噴射混凝土

開挖揭示后裸露圍巖及時噴射高強度混凝土進行封閉,傳統型噴射混凝土存在一次噴射厚度較薄、回彈率較大、凝結時間長、強度不高、抗壓和抗折強度低等缺點,難以滿足巖爆段支護要求。試驗段采用跨越型-2000仿纖維噴射混凝土,其仿纖維噴射混凝土回彈率減小至15%(原噴射混凝土回彈率為20%),并且可以短時間內實現噴射混凝土厚度大幅度增大,輕微巖爆破壞噴層發生掉塊、剝落的現象大大減少。通過現場取樣檢測及分析,噴射混凝土與周圍巖石的黏結強度較高,綜合回彈率為8%左右,噴射混凝土支護快,可在2 min內終凝,ld強度達到16 MPa(普通C20噴射混凝土28 d強度達到20 MPa).一次噴射混凝土厚度顯著增大,可達35 cm。

3.3 柔性鋼絲網

巖爆試驗段采用在隧道拱部1800范圍內掛設柔性鋼絲網進行加強支護,即由多張鋼絲網組成一張巨型大網將整個隧道出露巖面包裹嚴實。通過現場觀察得出:即使輕微、中等巖爆產生落石、剝落,也只能在柔性鋼絲網內運動,其起到了緩沖作用,能夠均勻傳遞受力,充分發揮了整個系統的防護能力,即局部受載、整體作用,從而使系統能承受較大的荷載并降低單根錨桿的錨固力,不會導致石塊迅速掉落、垮塌,若發生巖爆,則現場施工作業人員能夠及時撤離,機械設備短時間可以安全轉移,進而有效保護施工人員、施工機械、設備等的安全。

4 超前應力解除爆破

在巖爆段預防以及治理中,經參建單位研究決定,對掌子面前方一定范圍內進行應力解除爆破,同時引進大連理工大學微震檢測技術,對施工現場掌子面進行了開挖爆破前后微震事件采集,最終分析預測該段不同程度巖爆潛在風險等級。為了對掌子面前方一定范圍內的高地應力進行解除,現場開挖后對裸露的圍巖進行噴水作業及施做直徑89 mm的超前應力解除爆破孔。

4.1 應力解除爆破的必要性

在支護、施鉆期間,采集到1個有效微震事件,共釋放能量42.1 J,支護、施鉆期間的微震活動分布情況見圖2。開挖響炮后8h內共采集到12個有效微震事件,其中有1次震級和能量較大,共釋放能量4 456 J,微震活動分布情況見圖3。

開始短進尺掘進后沒有實施應力解除爆破,開挖響炮后釋放能量比為1:105.8,通過加強支護,進尺較少,實施短進尺開挖后,微震活躍性大大降低。已有數據顯示,目前巖爆風險不高,巖體結構和構造的復雜性、多變性使得爆破前后釋放的能量具有較大的隨機性。

4.2 應力解除爆破參數的優化

參考微震監測的數據綜合分析,結合4號支洞斜井應力解除爆破施工情況,應力解除爆破參數還需要局部調整。鑒于圍巖情況的復雜性和多變性,微震監測還不能為應力解除爆破提供可靠的參考數據。目前,主洞鉆爆法采用孔徑89 mm的應力釋放孔,建議在不同等級的原應力解除爆破參數基礎上單孔適當增加裝藥量200—400 g。

4.3 應力解除爆破工序優化

在支洞拱部1800范圍內打設13個應力解除爆破孔,孔徑89 mm,孔深5.0 m,孔間距90 cm.仰角150左右,單孔裝藥量800 g,應力解除爆破后到開挖響炮之間,共采集到38個有效微震事件,其中有4次巖爆,共釋放能量74 423 J,施鉆到應力解除爆破之前的微震活動分布見圖4。開挖響炮后13.5 h內共采集到65個有效微震事件,其中有多次巖爆,共釋放能量452 574 J,應力解除爆破釋放能量與開挖響炮后釋放能量比為1:6.08,應力解除爆破后到開挖響炮之間的微震活動分布見圖5。此次應力解除爆破后能量釋放較多,在相同的鉆孔和裝藥參數下此次釋放能量與前一次應力解除爆破差異巨大(前一次釋放能量為12.8J)。可見,巖體結構和構造的復雜性、多變性使得應力解除爆破釋放的能量具有較大的隨機性。

綜上所述,通過分析微震監測數據得出:超前應力解除爆破提前釋放的能量為74 423 J,而開挖爆破后釋放的能量為452 574 J,能量比為1:6.08。超前應力解除爆破同掌子面開挖同時起爆時,釋放的能量比分別為1:77、1:673.85,均小于1:6.08,因此超前應力解除爆破同掌子面開挖同時起爆時釋放能量遠大于超前應力解除爆破提前釋放的能量。

4.4 巖爆段的支護措施及參數

在巖爆試驗段逐步采取了一系列有效措施,并引進了大量的新材料、新工藝等加強巖爆段施工巖爆治理,如施做超前應力解除爆破孔、施做φ22 mm超前砂漿錨桿、噴射高壓水軟化圍巖、噴射納米仿纖維噴射混凝土、掛設直徑4.0~ 6.5 mm的柔性鋼絲網、安設I16型鋼拱架等,其中一種或幾種措施結合使用取得良好的加強支護效果。

4.4.1 輕微巖爆段支護

應力解除爆破孔孔徑89 mm.孔深5.0 m,在拱部1200范圍內布設(根據微震監測確定應力集中位置進行調整),孔間距1.1 m,10個/循環,孔位與周邊眼相同,孔向仰角15°,單孔藥量1 000 g(5節)。在節理發育地段隨機施做直徑22 mm的砂漿(錨固劑)錨桿,長度3.5 m,初噴納米仿纖維噴射混凝土厚5 cm,復噴普通C20混凝土厚度至10 cm,施做孔徑42 mm的徑向應力釋放孔,孔深為2.0 m,孔數隨機(依據巖爆區域面積大小而定)。

4.4.2 中等巖爆段支護

應力解除爆破孔孔徑89 mm.孔深5.0 m.拱部1200范圍內布設(根據微震監測確定應力集中位置進行調整),孔間距0.9 m,12個/循環,孔位與周邊眼相同,孔向仰角200,單孔藥量1400 g。在拱部1200范圍內布設超前錨桿,長度4.0 m,單循環10根,間距1.1 m;初噴納米仿纖維噴射混凝土5 cm,復噴普通C20混凝土厚度至10 cm。拱部使用直徑25 mm漲殼式預應力中空注漿錨桿,錨桿長度4.0 m.間距1.5 mX1.5 m(環×縱),錨桿墊板20 cmx20 cm,厚度8 mm。側墻隨機使用直徑22 mm砂漿錨桿,長2.5 m。拱部1800鋪設直徑6.5 mm的柔性鋼絲網,網格尺寸1.5 cmx1.5 cm;施做孔徑42 mm的徑向應力釋放孔,孔深2.0m。拱部180°范圍內,間距1.2 mxl.2 m,采用C20納米仿鋼纖維混凝土封閉掌子面,厚度5 cm。

4.4.3 強烈巖爆段支護

開挖外輪廓線外擴17 cm,應力解除爆破孔孔徑89 mm,孔深5.5 m,拱部180°范圍內布設(根據微震監測確定應力集中位置進行調整).孔間距0.91 m,18個/循環,孔位與周邊眼相同,孔向仰角30°,單孔裝藥1.8 kg。初噴納米仿纖維噴射混凝土厚7 cm,復噴普通C20混凝土厚度至27 cm,安設I16型鋼拱架,拱架間距1.0 m/榀,直徑22 mm連接筋環向間距100 cm。拱墻鋪設直徑8 mm圓鋼網片,網格尺寸20 cm×20cm,以及單榀拱架鎖腳錨桿8根,長3.5 m,為直徑22mm的螺紋鋼砂漿錨桿。采用C20納米仿鋼纖維混凝土封閉掌子面,厚度7 cm。

5 結語

從試驗段巖爆發生情況來看,巖石整體完整性較好,巖石抗壓強度在140 MPa以上,以干燥為主的圍巖段巖爆活躍度較高。巖爆試驗段共進行75次響炮前后(響炮前5h內,響炮后3h內)微震釋放能量數據統計分析,所監測的結果與現場情況較為吻合,不過鑒于巖爆機理的復雜性和影響因素的多樣性,對于巖爆的準確時間還難以做出準確判斷和預測。

結合試驗段微震監測報告,從應力解除爆破單獨施做和應力解除爆破同掌子面開挖同時起爆時爆破前后能量釋放的統計結果來看,同時起爆的效果要優于應力解除爆破于開挖爆破前單獨施做的效果。對應力解除爆破參數和工序進行了優化,在原應力解除爆破參數基礎上適當增加藥量200~ 400 g,采用應力解除爆破與開挖爆破同時起爆(應力解除爆破與周邊眼同時起爆,即應力解除爆破孔安裝毫秒雷管MS11)的方法,可提高應力解除爆破效果。有針對性地對不同等級的巖爆段調整支護參數和現場支護過程,取得了較好的效果,減小了施工難度和施工風險。

參考文獻:

[1] 王進城,李東弘,李松磊,齊熱哈塔爾水電站工程深埋隧洞塊狀巖體巖爆區施工防護措施[J].水利水電技術,2017,48(10):93-97.

[2] 高玉生,張宏,趙國斌,深埋長隧洞巖爆機理研究及防治實踐[M].北京:中國水利水電出版社,2014:102-106.

[3] 肖建清,楊玉東,馮夏庭,基于梁柱穩定理論的深埋隧洞巖爆破壞及孕育機理研究[J].防災減災工程學報,2014,34(2):203-210.

[4] 王湘鋒,錦屏二級水電站深埋特長引水隧洞巖爆模擬及預測研究[D].成都:成都理工大學,2006:23-28.

[5]姚成林,深埋長隧洞巖爆災害機理及判據研究[D].北京:中國地質大學,2014:86- 90.

[6] DETOURNAY E,CHENG A H D.Prelatic Response of aBorehole in Non-Hydrostatic Stress Field[J].J. Rock Mech.Sci.& Geomech Abstr.,2010,56(10):72-76.

[7]SENJUNTICHAI T,RAJAPAKSE R K N D.Transients Re-sponse of Circular Cavity in a Poroealastic Medium[J]. Int.J.for Numerical and Analytical Methoda in Ceoniechanicsics,2005,78(6):11-16.