綜合利用煤矸石制備發泡陶瓷板材技術的研究

楊國輝

一、研究背景及意義

眾所周知,礦產資源開發在我國國民經濟建設中起著極其重要的作用,伴隨著煤炭資源的開發與利用,引發了一系列的環境問題,其中煤矸石就是一種重要的污染源。人類正遭受著煤矸石堆放、自燃等所帶來的空氣、水體以及土壤污染等問題。盡管煤矸石的綜合利用已經引起我國政府相關部門和學者的關注,遺憾的是其綜合利用率與要求還相差甚遠。加快煤矸石的應用研究,對促進我國循環經濟發展,加快建設資源節約型、環境友好型社會具有重要的意義[1] 。

發泡陶瓷為閉孔型多孔陶瓷材料,即氣孔四周存在固體壁面。歐洲、日本、美國有大量的閉孔陶瓷專利和文獻出現[2-3],國內針對這一領域也有相應研究。高孔隙的發泡陶瓷,導熱系數低,阻燃、耐久以及隔音性能好,已經被廣泛應用于環保、建筑等領域[4] ,還具有隔熱保溫、輕質、高強、可加工性好,施工方便等優點。

冀中能源峰峰集團有限公司開采歷史悠久,煤矸石堆存量也十分巨大。據統計,峰峰集團目前煤矸石堆存量達到4000萬噸以上,隨著煤炭的生產,每年新增煤矸石約300萬噸。因此在分析煤矸石化學成分組成特點的基礎上,結合相關文獻及已有研究成果,通過深入試驗研究,在利用峰峰集團煤矸石制備發泡陶瓷技術方面取得突破,是公司循環經濟延伸的有力探索。

二、煤矸石發泡陶瓷配比方案設計

燒成發泡陶瓷時,坯料中玻璃質原料熔融產生大量液相的溫度區間需與發泡劑產生氣體的溫度區間相協調,同時液相粘度與放氣速率相匹配,燒成后發泡陶瓷性能又能滿足要求,故配方的設計需要遵循一定化學組成原則。其中Al2O3含量的增加不僅提高液相粘度和液相表面張力,而且促進晶相的產生,一方面,利于氣泡的穩定,提高材料力學性能,另一方面,氣泡核難以形成和長大,同時又提高燒成溫度,故其不宜過高;SiO2含量的增加,液相可獲得較高的粘度和較低的表面張力,利于燒制孔徑均勻且細小的發泡陶瓷,但提高燒成溫度,所以其含量不宜過高;Na2O和K2O雖具有優良的助熔作用,促進玻璃相的生成,但不利于析晶,影響材料力學性能。

本次以峰峰集團煤矸石為主要原料,結合其他單位研究成果及生產實際,適當添加石英砂、鈉長石、拋光泥、發泡劑、助熔劑、穩泡劑及其他輔助材料。

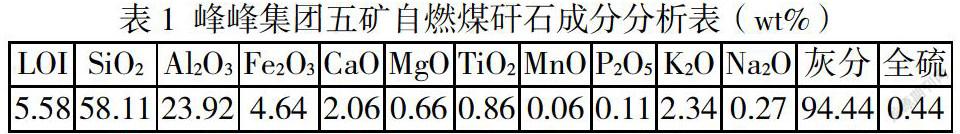

由于峰峰集團煤田面積比較大,煤種較多,各生產礦井所產生的煤矸石在化學成分上也有所不同。通過現場取樣進行化學分析,最終選擇五礦自燃紅矸石作為本次研究的原料。其化學成分見表1。

石英砂和鈉長石選擇當地生產的SiO2含量>97%的石英砂和Na2O含量8%左右的鈉長石,拋光泥為當地瓷磚生產企業廢料,發泡劑、穩泡劑及其他輔料來自北京。

根據相關研究并結合其他單位生產經驗,在對各種原料成分分析檢測的基礎上,確定配比設計方案為:

煤矸石70~85%,石英砂10~40%,鈉長石10~40%,拋光泥0~15%,助融劑0~5%,發泡劑1~10%,穩泡劑0~3%,其他輔助材料0~2%。

三、試驗工藝選擇

試驗采用粉末坯體發泡工藝制備發泡陶瓷,具體工藝步驟如下:

原料準備:將塊狀煤矸石粉碎后干燥至恒重。

發泡陶瓷坯料制備:按上述確定的發泡陶瓷設計方案進行配比,準確稱重各原料,并置于試驗用球磨機中混合粉磨制備。

發泡陶瓷燒成:將制得的粉料直接置于鋪有氧化鋁纖維紙的拼接式耐火模具中,按一定升溫制度完成燒結過程,然后隨爐冷卻。

成品加工及性能測試。

在試驗過程積累不同配比情況下燒成溫度曲線,為生產線放大試驗做好準備。

四、試驗過程及分析

在確定的配比設計方案基礎上,實驗室共設計9組配比,燒成溫度設定為1140℃~1160℃,產品密度設定為400~500kg/m3。通過實驗室試驗,試驗結果如下:

1#:燒成溫度為1160℃,所制試樣發泡程度略大,試樣切割斷面觀察,其表層呈棕黃色,發泡不均勻。

2#:燒成溫度為1140℃,所制試樣表面呈鐵紅色,表皮有裂縫,切割斷面氣孔不均勻。

3#:燒成溫度為1150℃,所制試樣表面呈棕紅色,表皮無裂縫,切割斷面有黑心,上層發泡較大且不均勻,下層基本沒有發泡。

4#:燒成溫度為1140℃,所制試樣表觀較好,切割斷面氣孔較小,且基本均勻。

5#:燒成溫度為1150℃,所制試樣發泡到設計厚度,表面中間有較大裂紋。

6#:燒成溫度為1140℃,所制試樣發泡均勻,效果較佳。

7#:燒成溫度為1150℃,所制試樣表觀接近1#試樣,切割斷面氣泡不均勻。

8#:燒成溫度為1150℃,所制試樣效果不佳。

9#:燒成溫度為1155℃,所制試樣效果尚可,表皮無裂縫,切割斷面發泡較均勻;

通過對比分析,確定按4#、6#、9#配比繼續進行重復再現性試驗,4#配比燒成溫度設定為1140℃和1155℃,試驗在1140℃時再現性較好;6#配比燒成溫度設定為1140℃,試驗再現性較好;9#配比試驗再現性差。故分別選取4#、6#在生產線進行放大性試生產。

考慮到生產線設備溫度損失,將燒成溫度進行適當調整,分別設定為1170℃、1175℃、1180℃,發泡厚度設定為80mm。為了節省能耗,兩個配比物料在不同溫度下交叉進行試驗。

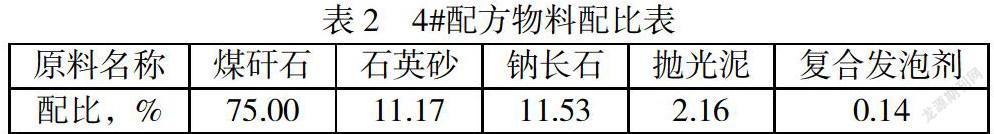

通過對所生產試樣進行對比,4#配比在1170℃時,樣品表觀及斷面均能達到要求,試驗室檢測產品密度為450kg/m3,吸水率為0.2%,抗壓強度為7.9MPa,燃燒性能為A1級,抗沖擊性能、抗彎承載、軟化系數、干燥收縮值、吊掛力、抗凍性等性能均能滿足國家標準要求。4#配方配比見表2。

五、結論

通過一系列的試驗研究,得出以下結論:

1、峰峰集團煤矸石能夠作為主要原料制備發泡陶瓷新型建材產品,添加量達到75%,為峰峰集團煤矸石綜合利用拓寬了途徑。

2、發泡陶瓷生產過程中,配比方案和生產工藝控制同等重要。在實際生產操作過程中除了物料合理配比外,一定要遵守嚴格的生產工藝制度。

參考文獻:

[1] 葉大年.煤矸石的綜合利用.序(一)

[2] 張留生,邱永斌 ?高溫發泡陶瓷及其應用[J].保溫材料與建筑節能,2005(5):58-59

[3] 焦萬方,朱廣燕.發泡陶瓷的研究進展[J].陶瓷,2007(8):09-11

(作者單位:冀中能源峰峰集團有限公司電業分公司)