基于虛擬儀器的AOD爐噴濺預(yù)測(cè)特征信號(hào)采集與分析系統(tǒng)設(shè)計(jì)

鄭偉南 楊程皓 張靜 于景輝

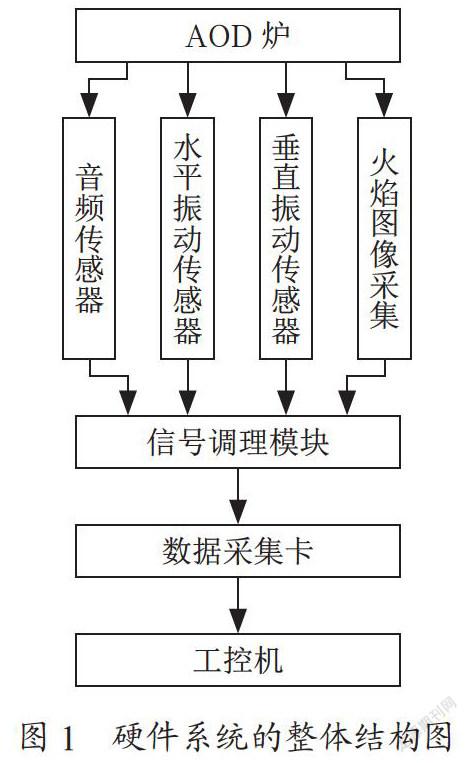

摘 ?要:本文采用熔煉過程中的吹氣噪聲信號(hào)、氧槍振動(dòng)信號(hào)和火焰圖像信息作為特征信號(hào)進(jìn)行采集和分析,以表征噴濺的發(fā)生,并進(jìn)行基于LabVIEW的濺射特征信號(hào)采集與分析仿真系統(tǒng)的軟硬件設(shè)計(jì)。系統(tǒng)中的信號(hào)調(diào)理模塊與音頻傳感器和振動(dòng)傳感器配合,檢測(cè)聲音和振動(dòng)信號(hào)并發(fā)出信號(hào),數(shù)據(jù)采集卡通過PCI接口與工業(yè)計(jì)算機(jī)連接。構(gòu)建硬件平臺(tái),利用LabVIEW虛擬儀器開發(fā)平臺(tái)構(gòu)成采集系統(tǒng)的上位機(jī)管理系統(tǒng)。

關(guān)鍵詞:虛擬仿真;噴濺預(yù)測(cè);多信號(hào)融合處理

中圖分類號(hào):TP23;TP274+.2 ? ? ?文獻(xiàn)標(biāo)識(shí)碼:A 文章編號(hào):2096-4706(2019)18-0161-02

Abstract:In this paper,blowing noise signal,oxygen gun vibration signal and flame image information during melting process are used as characteristic signals to collect and analyze to characterize the occurrence of spatter. Hardware and software design of sputtering signal acquisition and analysis simulation system based on LabVIEW. The signal conditioning module in the system works with audio sensor and vibration sensor to detect sound and vibration signals and send signals. The data acquisition card is connected with industrial computer through PCI interface. The hardware platform is constructed,and the upper computer management system of the acquisition system is composed of the development platform of LabVIEW virtual instrument.

Keywords:virtual simulation;splash prediction;multi-signal fusion processing

0 ?引 ?言

在利用AOD爐進(jìn)行冶煉的過程中,會(huì)存在因各種原因?qū)е碌膰姙R問題,且都會(huì)對(duì)爐內(nèi)碳與氧原料的反應(yīng)產(chǎn)生影響,從而導(dǎo)致物料平衡以及熱平衡出現(xiàn)問題,致使產(chǎn)生更多廢物及殘留物,直接引起產(chǎn)品質(zhì)量下降。如果發(fā)生噴濺,會(huì)對(duì)周圍環(huán)境造成污染,并消耗過多的冶煉原料。噴濺現(xiàn)象的發(fā)生也會(huì)縮短爐體的壽命,當(dāng)外部噴濺嚴(yán)重時(shí)會(huì)危及人們的生命和財(cái)產(chǎn)。

為了實(shí)現(xiàn)噴濺的預(yù)測(cè),有必要對(duì)冶煉過程進(jìn)行檢測(cè)和診斷分析。利用軟測(cè)量技術(shù),發(fā)現(xiàn)熔煉過程中的吹氣噪聲信號(hào)、氧槍振動(dòng)信號(hào)、火焰圖像信息等被用作表征噴濺發(fā)生的特征信號(hào)。因此需要對(duì)這類信息進(jìn)行采集,作為噴濺提前預(yù)報(bào)的前提條件。隨著虛擬儀器技術(shù)的發(fā)展,虛擬儀器被用來取代傳統(tǒng)的物理儀器,信號(hào)采集,處理和結(jié)果分析被移植到計(jì)算機(jī)上。它解決了傳統(tǒng)物理檢測(cè)儀器在實(shí)際工業(yè)現(xiàn)場應(yīng)用中可靠性差、準(zhǔn)確性差、成本高以及靈活性較差的問題。

1 ?信號(hào)采集分析系統(tǒng)組成

1.1 ?系統(tǒng)組成

數(shù)據(jù)采集系統(tǒng)是一個(gè)靈活的、用戶定義的測(cè)量系統(tǒng),它結(jié)合了基于計(jì)算機(jī)或其他專用測(cè)試平臺(tái)的測(cè)量軟件和硬件產(chǎn)品。所提出系統(tǒng)的總體結(jié)構(gòu)如圖1所示。采集系統(tǒng)中的信號(hào)調(diào)理模塊配有音頻傳感器、振動(dòng)傳感器和火焰圖像采集。檢測(cè)聲音和振動(dòng)信號(hào)并進(jìn)行信號(hào)調(diào)節(jié),數(shù)據(jù)采集模塊執(zhí)行傳感器信號(hào)的高速采集,數(shù)據(jù)采集卡通過PCI接口連接到工業(yè)控制計(jì)算機(jī)。構(gòu)成采集系統(tǒng)的硬件平臺(tái)采用LabVIEW虛擬儀器開發(fā)平臺(tái)構(gòu)建采集系統(tǒng)的上位機(jī)管理系統(tǒng)。

爐體振動(dòng)信號(hào)、爐內(nèi)噪聲音頻信號(hào)以及爐內(nèi)火焰圖像信息均能不同程度反映出AOD爐工作的狀態(tài),因此檢測(cè)系統(tǒng)通過傳感器首先獲得上述三種信號(hào)的數(shù)據(jù),然后進(jìn)行分析,通過與標(biāo)準(zhǔn)信號(hào)對(duì)比及實(shí)驗(yàn)等方式確定是否有噴濺發(fā)生。對(duì)三種信號(hào)不是獨(dú)立判斷,而是通過融合算法,獲得更精準(zhǔn)的噴濺預(yù)測(cè)數(shù)據(jù)。當(dāng)有噴濺即將發(fā)生時(shí),高壓冷卻水入口管處振動(dòng)頻率與爐體內(nèi)振動(dòng)頻率均會(huì)產(chǎn)生特殊信號(hào),因此分別設(shè)置兩個(gè)不同位置的振動(dòng)傳感器,獲得信號(hào)后進(jìn)行分析比較,形成噴濺預(yù)測(cè)。根據(jù)系統(tǒng)特性及音頻采集對(duì)象的特殊性,本系統(tǒng)選擇指向型麥克風(fēng)采集AOD爐工作時(shí)的音頻信號(hào),通過視頻監(jiān)視器等方式獲得在不同時(shí)間的冶煉圖像,并在實(shí)驗(yàn)后分析噴濺水平。融合后獲得的噴濺量和測(cè)量可以更好地計(jì)算噴濺水平量并最終達(dá)到噴濺預(yù)測(cè)。

1.2 ?基于虛擬儀器的數(shù)據(jù)采集流程

對(duì)采集到的音頻信號(hào)進(jìn)行分析,首先需要確定待分析的目標(biāo)信號(hào)所在頻段,然后使用基于小波分解的狀態(tài)分析方法對(duì)目標(biāo)信號(hào)完成小波分解,提取被分解信號(hào)的特征,并據(jù)此預(yù)測(cè)AOD爐是否將發(fā)生噴濺。運(yùn)用同樣原理對(duì)獲得振動(dòng)信號(hào)進(jìn)行處理分析,通過兩個(gè)振動(dòng)傳感器的不同位置進(jìn)行振動(dòng)信號(hào)影響的檢測(cè)和實(shí)驗(yàn)分析。將采集到的火焰圖像通過圖像采集卡傳輸?shù)接?jì)算機(jī),為了提高噴濺預(yù)測(cè)的準(zhǔn)確度,需要對(duì)圖像進(jìn)行預(yù)處理,如平滑等圖像增強(qiáng)處理,利用數(shù)據(jù)采集卡及LabVIEW軟件編程和創(chuàng)建融合處理器,實(shí)現(xiàn)噴濺信號(hào)的融合處理和分析,同時(shí)建立噴濺強(qiáng)度模板,對(duì)噴濺量進(jìn)行預(yù)測(cè)。

1.3 ?數(shù)據(jù)分析

理論上講,爐內(nèi)渣層表面張力大小受渣層厚度影響,熔渣中由于Cr2O3的含量增多使渣層增厚,導(dǎo)致一氧化碳?xì)怏w無法正常排出,從而會(huì)影響爐內(nèi)正常的熱交換。由此可得,上層渣液與下層鐵水的溫差能夠反映出爐內(nèi)熔渣的泡沫化狀態(tài)、熔渣中Cr2O3的含量、溶渣厚度狀態(tài)等信息。因此可以根據(jù)溫差是否在正常范圍內(nèi)來判斷是否有噴濺即將發(fā)生。

圖像采集系統(tǒng)的設(shè)置是個(gè)難題,因?yàn)锳OD爐工作過程中的爐體溫度很高,并且還要能夠盡量全面地采集到冶煉過程中火焰的圖片。因此通過需要通過多次實(shí)驗(yàn)的方式確定采集器的合理位置。

AOD爐正常工作時(shí),如果沒有泡沫渣,則爐內(nèi)噪聲主要由氧氣流產(chǎn)生,并且形成具有一定頻率特性的混響噪聲場,包括了被爐內(nèi)壁多次反射與吸收的音頻信號(hào)、經(jīng)爐口直接傳到音頻采集點(diǎn)的直達(dá)聲場的噪聲信號(hào)。因此爐內(nèi)噪聲的實(shí)質(zhì)是多種特性噪聲的疊加,并且由于爐體的高溫特點(diǎn),音頻采集器的設(shè)置點(diǎn)需遠(yuǎn)離爐體,又要求能夠很好地采集各種疊加音頻信號(hào),經(jīng)實(shí)驗(yàn)驗(yàn)證認(rèn)為,電容麥克風(fēng)作為音頻采集器比較適合本系統(tǒng),它的優(yōu)點(diǎn)在于僅接收特定方向上的聲強(qiáng)信號(hào),而對(duì)其他與噴濺無關(guān)的信號(hào)不敏感。

經(jīng)實(shí)驗(yàn)可得,能夠預(yù)測(cè)噴濺的音頻范圍為150~300Hz之間。若音頻強(qiáng)度值在30~50dB之內(nèi),則表示AOD爐正常工作,不會(huì)發(fā)生噴濺,音頻強(qiáng)度低于30dB時(shí)會(huì)發(fā)生噴濺,大于50dB出現(xiàn)爐渣返干現(xiàn)象,即可能發(fā)生金屬性噴濺。

2 ?基于LabVIEW設(shè)計(jì)獲取和存儲(chǔ)振動(dòng)和音頻數(shù)據(jù)

2.1 ?數(shù)據(jù)采集卡的選擇

選用實(shí)驗(yàn)設(shè)備上已有的U1802USB數(shù)據(jù)采集卡,U1802模塊主要由16通道(單端)或8通道(差動(dòng))模數(shù)轉(zhuǎn)換(A/D)電路、4通道數(shù)模轉(zhuǎn)換(D/A)電路、USB總線接口電路、16通道數(shù)字輸出、16通道數(shù)字輸入和3個(gè)內(nèi)部集成定時(shí)器/計(jì)數(shù)器組件等組成。該模塊采用高速USB2.0接口,并采用數(shù)字電位器結(jié)構(gòu)取代傳統(tǒng)的電位器結(jié)構(gòu)。抗振動(dòng)能力強(qiáng),有效地避免了傳統(tǒng)電位器遷移的弱點(diǎn),大大提高了模塊的可靠性和測(cè)量準(zhǔn)確度,利用高性能的FPGA作為整個(gè)模塊的控制核心,使整個(gè)模塊結(jié)構(gòu)精簡、可靠性高、使用簡單。使用高性能的FPGA器件的另一優(yōu)勢(shì)是減少了電源消耗,無需外供電,直接利用USB接口本身的電源即可可靠工作,因此該模塊可滿足用戶的各種工業(yè)應(yīng)用、實(shí)驗(yàn)室設(shè)計(jì)驗(yàn)證和現(xiàn)場測(cè)試要求。

2.2 ?基于LabVIEW設(shè)計(jì),采集和存儲(chǔ)程序設(shè)計(jì)振動(dòng)和音頻數(shù)據(jù)

傳感器返回的模擬信號(hào)由U1802USB數(shù)據(jù)采集卡接收。采集系統(tǒng)需要以一定的采樣頻率采集信息,并能在計(jì)算機(jī)上顯示直觀的采集波形和數(shù)值,以達(dá)到直接觀察實(shí)時(shí)狀態(tài)的效果。振動(dòng)和音頻數(shù)據(jù)采集程序包括設(shè)置滿足采樣定理的采樣頻率、模擬通道和采樣點(diǎn),以及學(xué)習(xí)設(shè)置振動(dòng)和音頻傳感器范圍。滿足在線采集數(shù)據(jù)的最大值和最小值不能超過額定范圍,在數(shù)據(jù)采集工作中設(shè)置故障現(xiàn)象的告警閾值。為了滿足用戶的需求,在給出參數(shù)時(shí),必須能夠隨時(shí)處理控制面板的啟動(dòng)、關(guān)閉和暫停功能,以增加數(shù)據(jù)的準(zhǔn)確性。

3 ?結(jié) ?論

本文建立了基于LabVIEW的實(shí)際運(yùn)行系統(tǒng)監(jiān)控系統(tǒng),能夠獲取和分析表征噴濺發(fā)生的各種特征信號(hào)。對(duì)于音頻信號(hào)、振動(dòng)信號(hào)和數(shù)據(jù)采集卡,使用圖形界面編寫可以存儲(chǔ)和讀取數(shù)據(jù)的采集程序,并完成噴濺信號(hào)檢測(cè)系統(tǒng)的硬件設(shè)計(jì)。噴濺的預(yù)測(cè)對(duì)環(huán)境保護(hù)、資源利用和人身安全具有重要意義。

參考文獻(xiàn):

[1] 王俊娜,雷靜.多傳感器信息融合及其應(yīng)用綜述 [J].信息記錄材料,2016,17(5):78-79.

[2] 王劍.基于LabVIEW的數(shù)據(jù)采集及分析系統(tǒng)的開發(fā) [D].哈爾濱:哈爾濱理工大學(xué),2004.

[3] 韓順杰,曾景宇,孫延平,等.冶煉過程噴濺特征信號(hào)采集系統(tǒng)設(shè)計(jì) [J].電子技術(shù)與軟件工程,2016(16):140-142.

作者簡介:鄭偉南(1986-),女,朝鮮族,吉林長春人,碩士研究生,講師,研究方向:智能控制;楊程皓(1995-),男,漢族,河南洛陽人,學(xué)士學(xué)位,研究方向:智能控制。