基于GFMS的精密模具智能制造產線設計

趙慧 孟波

摘 要:模具工業被稱為“百業之母”,在國民經濟中占據著不可替代的地位。由于模具產品的多樣性,傳統的模具企業較難實現生產加工的智能化、自動化。本文以GF智能制造生產線系統為基礎,對精密模具的生產進行智能制造生產線的規劃設計,從而有效減少模具企業的工人數量,提高生產效率。

關鍵詞:精密模具;智能制造產線;柔性生產;敏捷制造

中圖分類號:TH16文獻標識碼:A文章編號:1003-5168(2019)14-0060-03

Design of Intelligent Manufacturing Line for Precision Dies Based on GFM

ZHAO Hui MENG Bo

(Tianjin Light Industry Vocational Technical College,Tianjin 300350)

Abstract: Mould industry is known as the "mother of all industries", which occupies an irreplaceable position in the national economy. Due to the diversity of die products, it is difficult for traditional die and mould enterprises to realize intelligent and automated production and processing. Based on the GF intelligent manufacturing production line system, this paper planed and designed the intelligent manufacturing production line for precision die production, so as to effectively reduce the number of workers in die enterprises and improve production efficiency.

Keywords: precision mold;intelligent manufacturing production line;flexible production;agile manufacturing

1 研究背景

模具工業被稱之為“百業之母”,在國民經濟中的地位不可替代。近年來,隨著計算機技術/數字化/CAD/CAM技術和數控技術的不斷發展,我國模具設計與制造技術處于高速發展階段。在絕大部分模具制造企業,由于模具產品的多樣性和單一產品的多工步、多工序,使得模具企業并沒有廣泛采用自動化生產線進行生產,從而極大地制約了生產效率的提升[1]。但目前,模具生產行業在生產過程中,只有裝夾找正完成后才能開始正式生產,導致時間被浪費;無法從根本上去除加工過程中的人為影響誤差,對模具產品的整體精度有著直接影響;同一批零件一致性較差,誤差有大有小,無法實現多品種模具產品的柔性生產和中斷加工;精加工余量很難控制,導致精加工時間過長;設備數量雖然較多,但實際加工時間較短,導致利用率低,因此產量難以滿足實際生產要求。

當今,大部分零件生產線是由多臺普通機床和數控機床組成的。其中,數控機床能節省大量人力,因此承擔了主要的加工生產任務。但由于不同設備之間作業協調程度差,現有數控機床都是“單兵孤島式”作業,大多還是采用一人一機的生產方式。而零件加工需要多道工序連續作業完成,且零件生產需要應用大量的專用工具(如工裝夾具、刀具、量具等),因此,造成工裝材料消耗大,工序流程長,各個工序沒有通用接口,重復工作量大,導致設備操作人員數量大,生產組織難度大,產品制造轉換速度難以提升,進而導致模具企業制造成本居高不下,生產效率低下[2]。

同時,不同產品結構差異大,造成工藝流程和所使用設備差異大,設備平均負荷率低,物流比較混亂,且難以形成產品加工流,工序間物流和加工程序信息流的有效完整統一協調作業。現在的產品工藝要求是批量小、品種多、精度高、反應快速。對加工設備的要求是提高設備的在線加工效率,拓展其加工范圍,使工件的加工精度盡量靠近機床的加工精度,盡量降低操作人員在工作過程中的人為誤差。

GFMS為一家瑞士高端機床設備提供商,致力于為工具模具制造行業及精密組件生產商提供完整的解決方案,是該領域全球領先的供應商之一。其業務組合包括銑削、慢走絲線切割和電火花成型設備。

基于以上原因,本文以GF智能制造生產線系統為例,進行精密模具智能制造生產線的設計,以期達到提高相關模具企業生產效率的目的。

2 智能制造生產線構成設計

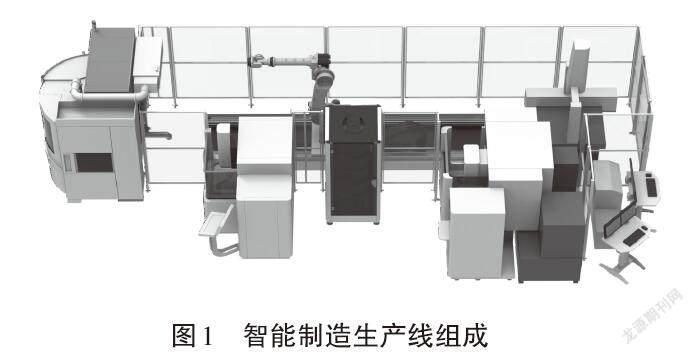

本智能制造生產線(見圖1)包括生產管理系統、搬運機器人、導軌、物料庫、預裝工作站和旋轉型物料庫。不同種類的數控機床(如加工中心、火花機、線切割、三坐標測量機等)、各種設備對應的加工程序以及多種復雜的工序工件,可以通過本智能制造生產線的軟硬件組成敏捷制造柔性加工系統,基于同一加工基準可以自主識別、自動定位裝夾鎖緊、自動裝卸工件、自動分配加工程序,自動傳遞,從而實現中斷加工和柔性生產。

2.1 生產管理系統(WSM)

建立一個中央數據庫作為系統核心。數據庫聯系用戶機床和智能制造生產線加工系統。通過軟件將所有機床控制系統聯系在一起,形成一個智能數字化系統,控制所有零件傳輸、自動定位裝夾過程,并指揮生產系統將所有加工數據提供給各機器。通過讀取/掃入裝置識別每一個工件/托盤,并自動連接與之對應的加工程序、加工數據、測量偏移量和加工圖紙等信息,并進行信息的交流[3]。

本生產管理系統實現了加工過程的程序自動控制,安全可靠,穩定性高;將響應時間縮至最短,實現了24h無人作業;加工中實現智能制造生產線控制,減輕了人工勞動強度;提高了加工精度,降低了產品不良率;本系統操作靈活,可以隨時在手動和自動模式下切換。

2.2 搬運機器人、導軌及物料庫

搬運機器人代替人工,將加工毛坯按照加工工藝安排從物料庫運送至不同工序加工機床進行加工,完成后送至線內三坐標測量機進行檢測,最終將成品送回物料庫,等待出庫。

2.3 工件自動識別系統——RFID系統

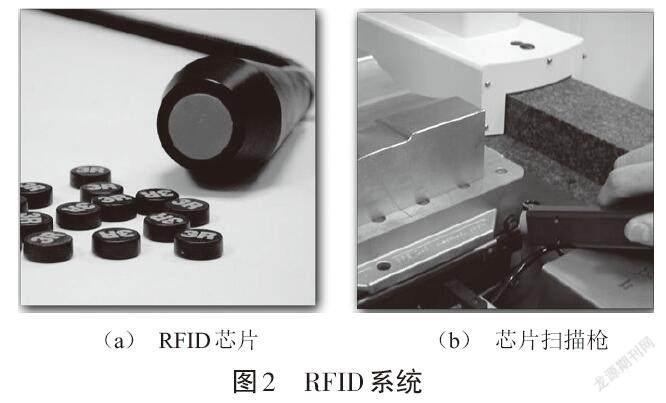

RFID系統(如圖2所示)將工件的NC加工程,加工過程中的偏移量,放置在工件庫中的位置及生產加工中的管理等項工作協調聯系成一個整體。

唯一編號的只讀ID芯片將工件的信息存儲在中央數據庫中,實現數據共享,消除人為誤差;與之聯系的數據庫可進行精確的成本核算。ID芯片將整個工廠的信息系統或其他品牌的PDM、MPS系統聯系成一個整體。

ID智能識別系統好像自動化生產系統的眼睛,能自動識別每一個工件/托盤上芯片的數據,并自動選擇與之對應的加工程序、加工數據、測量偏移量和加工圖紙等信息。

ID芯片采用FRID射頻技術實現數據的雙向存儲,是新一代廣泛使用的智能識別系統。

2.4 夾具系統

夾具系統可以高效地解決組織生產的問題,固定在托盤上的工件被擺放到安裝站中,動作靈活的多軸機械手可以從那里取得工件并將工件放到暫存庫或直接放到機床上加工[4]。

夾具系統的應用可以極大縮短生產周期,提高生產的靈活性,使無人生產成為可能,同時減少材料的浪費。儲存在單層或多層次的倉儲貨架的工件使空間的利用更加有效,而且可以對存放在倉儲貨架中的工件流程進度一目了然。

3 智能制造自動化系統的優勢

第一,智能制造自動化系統生產可以大幅提高生產效率。在新技術不斷被采用的今天,自動化生產已經是國際上普遍采用的一種加工模式,這種生產方式提供全天24h不間斷生產,不僅可以充分利用白天的時間,而且還可以利用晚上和節假日的時間加工。根據不完全統計,現在的機床每年真正加工的時間不超過2 000h,也就是說,開機率通常在20%左右,但一個自動化生產車間每臺機床每年的加工時間可以達到7 000h以上,開機率達到80%,加工效率提高4~5倍[5]。

第二,提高零件加工精度和加工工藝水平。GFMS智能制造生產線系統不僅提供整條自動化生產線,還可以提供先進的工藝解決方案,如一些很難加工的零件,可能由于裝夾的限制或零件的特殊結構,使得加工工藝異常復雜。面對這種情況,GFMS全球的工藝工程師可以根據具體零件的實際情況,借鑒國際最先進的加工工藝手段,提出可行的工藝改進方案,不僅可以提高零件加工精度,還可以提高加工工藝手段,與國際先進技術接軌。這一點已經在包括國內眾多自動化用戶那里得到了驗證。

第三,GFMS智能制造生產線系統還是一種柔性加工和可中斷加工的模式。在自動化生產線中,對所加工的零件沒有任何限制,也無需指定所使用的機床。自動加工過程中,下一個要加工的零件是被指定到任意一臺空閑機床上加工的(當然也可以人為指定其中一臺或幾臺機床只加工某種零件,但這種情況并不多見),也就是說,同一條自動化生產線,既可以加工這種零件,也可以同時加工另一種零件,這就是柔性加工的理念。同時,借助高精度基準定位系統和智能車間管理軟件的幫助,正在加工的零件可以隨時暫停加工,由機械手將其從機床工作臺上取下,放回零件存放區,再抓取另一個比較急的零件馬上開始加工,當急件加工完成后,機械手會把暫停加工的零件再放回機床上繼續加工,直至完成。中斷加工的理念可以幫助工作人員解決很多問題,比如,加工過程中突然出現故障(如斷刀、機床故障報警或其他故障),這時,機械手可以馬上把沒有加工完成的零件取下來,在機床等待維修的同時,零件會在另一臺機床上繼續加工。

第四,智能制造生產線生產方式還可以加入在線測量,確保每一個零件都是合格品,減少浪費,降低成本。自動化生產線中的測量方式不一樣,如果是實驗件,將對每道工序結束后進行測量,確保前道工序的正確性,直至零件全部加工完成;如果是批量生產的零件,將對首件進行檢測,再對最后一件進行檢測,如果首件和末件都是合格的,有理由相信整批零件都是合格的。只有加工出合格的零件,才能減少浪費,降低成本。

第五,GFMS智能制造生產線系統具有很強的擴展性和兼容性,將來可以根據實際需要增加更多的機床在這一條生產線中,或更換現有的機床為新采購的機床。GFMS智能制造生產線系統可以兼容目前市場上主要品牌的所有機床。

第六,將精密加工制造水平推向專業化和無紙化。自動化生產從設計到生產,都是在電腦上實現的,不需要紙張傳遞信息,實現完全的無紙化生產。使用GFMS智能制造生產線系統可以加工各類精密零件,而且可以在一條生產線里生產不同型號和批量的工件,這就推進了無紙化、專業化、高效化的進一步發展。

4 結語

本文介紹了GFMS智能制造生產線的基本構成。采用本智能制造生產線,可提高模具企業的生產率和加工柔性,實現夜間無人化加工。該生產線通過縮短工序準備時間和提供機床的靈活性來提高效率,提高產品的加工精度,縮短零件加工周期降低加工成本,從而實現模具企業的智能制造。

參考文獻:

[1]黃忠仕,馮甘泉.基于工業4.0的智能制造生產線實訓設備設計[J].南方農機,2019(9):24.

[2]梁盈富,祝戰科.汽車輪轂生產線智能制造系統總體架構的設計與研究[J].工業儀表與自動化裝置,2018(4):61-64.

[3]陳運軍.基于工業機器人的“智能制造”柔性生產線設計[J].制造業自動化,2017(8):55-57,64.

[4]王文理,康永峰.工藝在智能制造生產線設計與運行控制中的重要作用[J].航空制造技術,2016(16):48-51,62.

[5]王維剛.智能化汽車焊接生產線設計和實現[D].濟南:山東大學,2016.