基于振動排序的馬鈴薯微型種薯播種機設計與試驗

劉文政 何 進 李洪文 李學強 魏忠彩 劉 鵬

(1.中國農業大學工學院, 北京 100083; 2.山東省馬鈴薯生產裝備智能化工程技術研究中心, 德州 253600; 3.山東希成農業機械科技有限公司, 德州 253600)

0 引言

馬鈴薯是一種產量高、營養豐富、加工用途廣泛且生長期短的糧食作物,是世界主要糧食作物之一,對保障糧食安全具有重要意義[1-2]。我國是世界馬鈴薯種植面積最大的國家(約5.6×106hm2),但其單產卻僅為歐洲和美國的1/3[3],主要原因是種薯質量和馬鈴薯生產機械化水平低[4]。播種是馬鈴薯生產的關鍵環節之一[5-6],目前我國大多采用切塊薯、且以人工種植為主。切塊薯作為薯種易引起病毒感染,導致單位面積產量降低,阻礙了馬鈴薯產業的發展[7]。馬鈴薯微型種薯(簡稱微型薯)在無菌環境條件下繁育而成,具有單位面積產量高、品質好、商品率高等優點[8-9]。然而,我國微型薯的生產繁育水平較低,其供應量僅為市場需求量的20%[10],因此,需要增加微型薯的種植面積,微型薯播種機械化勢在必行。

目前,馬鈴薯播種機類型一般為鏈(帶)勺式、轉盤式和板閥式等,且主要用于切塊薯的播種。其中,鏈(帶)勺式因其結構簡單、易于維修而得到最為廣泛的應用,然而該類型播種機因易傷種、且由于制造工藝的差異不適宜于直接應用于微型薯機械化播種作業。我國以微型薯為播種對象的種植機械尚處于起步階段,目前大多采用人工種植的方式,勞動強度大、作業成本高、生產效率低,且播種質量差,遠不能滿足馬鈴薯產業快速發展的需求。國內對微型薯播種機械方面的研究較少,主要集中在氣力式排種裝置方面[11-14],由于微型薯為大顆粒種子,氣力式播種機對排種裝置的氣密性和配套動力均提出較高要求[15]。國外研制的差速帶式播種機采用單列排序輸送投種原理,播種前根據粒徑對微型薯進行分級,分級后的種薯根據粒徑調節輸送帶帶速與機具前進速度間的速度差,以此調整播種株距。該類型播種機對薯種外形體積要求不高,可實現快速取種,但操作復雜,價格較為昂貴,在國內較少推廣應用[7]。近年來,已有學者基于受迫振動原理進行機械化播種[16-18]相關研究。本文借鑒國外差速帶式播種機單列排序輸送投種機理,并結合微型薯物理特性及農藝特點,設計一種結構簡單、操作方便、基于振動排序的馬鈴薯微型種薯播種機,對其整體結構和關鍵部件進行分析,并開展田間播種性能試驗。

1 整機結構與工作原理

1.1 整機結構

基于振動排序的馬鈴薯微型種薯播種機主要包括懸掛架、播種裝置、落種調節裝置、開溝裝置、覆土起壟裝置、地輪和鏈-齒輪傳動系統等,如圖1所示。

圖1 基于振動排序的馬鈴薯微型種薯播種機結構示意圖Fig.1 Structure sketch of vibration-arranging based seeder for potato micro-seed1.種箱 2.懸掛架 3.鏈-齒輪傳動系統 4.地輪 5.壓種限深輪 6.覆土起壟圓盤 7.開溝器 8.排種架

其中,播種裝置由動力輸送機構、單列排序輸送投種機構、振動回種機構、種箱等構成;落種調節裝置由防結拱驅動單元和種量調節單元等構成;開溝裝置主要包括開溝器、支撐架、彈簧壓縮調節機構、深度調節機構和平行四邊形機構等;覆土起壟裝置主要由圓盤、角度調節機構、過載保護機構等組成。

1.2 傳動系統與工作原理

基于振動排序的馬鈴薯微型種薯播種機傳動系統如圖2所示,機具以三點懸掛方式掛接于拖拉機后端。拖拉機牽引機具作業時,地輪轉動,通過鏈-齒輪傳動系統帶動播種裝置輸送帶轉動以實現薯種的取種和投種;與拖拉機油路相連的液壓馬達將動力傳遞至偏心輪和連接盤所組成的偏心機構,實現偏心機構轉動,偏心機構分別帶動單列排序輸送投種機構的擺動板、振動回種機構的振動板和落種調節裝置的調節板,實現其各自的循環往復振動。

圖2 基于振動排序的馬鈴薯微型種薯播種機傳動系統示意圖Fig.2 Transmission sketch of vibration-arranging based seeder for potato micro-seed1.連接盤 2.偏心輪 3.調節板 4.振動板 5.擺動板 6.輸送帶 7.鏈-齒輪傳動系統 8.地輪 9.開溝器 10.覆土起壟圓盤 11.液壓馬達

微型薯播種作業時,播種機在拖拉機驅動下,帶動地輪轉動,通過鏈-齒輪傳動系統,將動力傳遞至播種裝置的輸送帶。同時,播種裝置的振動板和擺動板的高頻低幅往復振動,以及落種調節裝置調節板上下往復周期性運動的動力,均分別由液壓馬達控制;且液壓馬達通過節流閥調節其動力輸出軸的轉速。微型薯從種箱落至振動排序播種裝置的集種口處,在振動板作用下,由于薯種的流動性,微型薯從振動板運動至擺動板和輸送帶(外表面右側邊緣設置護種凸起)所構成的導種通道并向后輸送,在擺動板復合往復擺動并在擺動板與輸送帶外表面右側邊緣的護種凸起的共同限制作用下,實現微型薯薯群的單列排序;同時,輸送帶上多余的、未經排序的微型薯運動至振動板集中口處并再次進入輸送帶以待再次進入導種通道進行單列排序播種。單列排序的微型薯在輸送帶的輸送下運動至隔板、排種架護板、輸送帶傾斜段的上層帶與壓種帶的下層帶共同構成的落種通道。此時,與輸送帶帶速相同的壓種帶對薯種進行壓種定位,并在輸送帶和壓種帶共同壓種、定位、輸送作用下將薯種送至落種口,最終薯種因失去支持力而投落至種溝內。最終,通過覆土起壟裝置將種溝內的種薯覆土和起壟,完成整個播種作業。此外,落種調節裝置在液壓馬達驅動下,與種箱落種口形成動態種口,以避免薯種結拱;根據薯種粒徑,通過轉動種量調節單元的手柄,升降調節板,改變落種口的尺寸,以滿足播種裝置所需的落種量。

1.3 主要技術指標

基于振動排序的馬鈴薯微型種薯播種機采用單壟單行種植方式,其對應的農藝要求如圖3所示。其中,壟高h1為200~250 mm,壟體頂部寬度W1為100~150 mm,壟體底部寬度W2為500~700 mm,播種深度h2為100~200 mm,株距l1為150~200 mm,行距l2為900 mm。

圖3 馬鈴薯微型種薯種植農藝Fig.3 Agronomic characteristics of potato micro-seed1.壟體 2.微型薯 3.壟溝

根據微型薯種植農藝要求以及種植特點,基于振動排序的馬鈴薯微型種薯播種機主要技術參數如表1所示。

表1 技術參數Tab.1 Main parameters

2 關鍵部件設計

2.1 播種裝置

播種裝置是播種機的核心部分,主要由動力輸送機構、單列排序輸送投種機構、振動回種機構、種箱和排種架等構成。

2.1.1動力輸送機構

動力輸送機構主要是為單列排序輸送投種機構的擺動板和振動回種機構的振動板提供動力,主要包括驅動軸、驅動鏈輪、擺動偏心輪、擺動連接盤、振動偏心輪和振動連接盤等(圖4a),其中擺動偏心輪和振動偏心輪均為圓柱偏心輪。

圖4 動力輸送機構Fig.4 Power transmission mechanisms1.振動偏心輪 2.振動連接盤 3.動力驅動軸 4.驅動鏈輪 5.擺動偏心輪 6.擺動連接盤 7.擺動連接板 8.振動連接板

動力輸送機構的驅動鏈輪位于擺動偏心輪和振動偏心輪之間,即采用橫軸中央傳動形式,使驅動軸均勻受力,且節約了機構空間。液壓馬達通過鏈輪與鏈條將動力輸送至驅動軸,經過偏心輪和連接盤組成的偏心振動機構,將動力分別傳遞至擺動板和振動板,使其產生受迫振動。根據前期試驗[19],確定擺動偏心輪和振動偏心輪(圖4b)偏心距e為3~5 mm,外圓半徑Re1為15 mm,內偏心孔半徑Re2為7.5 mm,驅動軸轉速n為700~900 r/min。

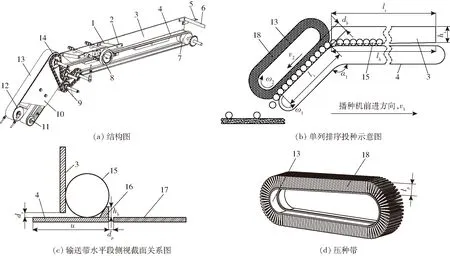

2.1.2單列排序輸送投種機構

圖5 單列排序輸送投種機構Fig.5 Single row arranging, transporting and seeding mechanisms1.彈性連接板 2.固定支架 3.擺動板 4.輸送帶 5.擺動連接板 6.撐緊板 7.主動輸種帶輪 8.調節手柄 9.張緊帶輪 10.護種板 11.從動輸種帶輪 12.從動壓種帶輪 13.壓種帶 14.主動壓種帶輪 15.微型薯 16.護種凸起條 17.振動板 18.壓種條

單列排序輸送投種機構用于微型薯的單列排序與輸送投種(圖5a),主要由輸送投種單元、擺動單元等構成。其中,輸送投種單元主要包括輸送帶、主動輸種帶輪、從動輸種帶輪、張緊帶輪、壓種帶、主動壓種帶輪、從動壓種帶輪、護種板等,用于薯種的輸送和投種;擺動單元主要包括擺動板、擺動連接板、撐緊板、彈性連接板、固定支架、調節手柄等。擺動板前端分別通過擺動連接板、撐緊板與擺動偏心輪組裝、支撐架相連,后端則通過彈性連接板、固定支架與排種架相連,相對于輸送帶呈懸空布置,用于薯種的排序與剔除。

輸送帶由主動輸種帶輪、從動輸種帶輪、張緊帶輪等固定支撐,并折彎為前后兩段,前段為水平段,后段為傾斜段,且水平段為薯種的單列排序階段,傾斜段為投種段(圖5b);此外,輸送帶外表面右側邊緣設置高度為hb的護種凸起條,與擺動板共同構成導種通道。在單列排序階段,種薯群經歷堆疊、剔種等過程,多余種薯被剔除,剩余種薯按照前后緊密貼合的方式形成微型薯薯群條,同時以與輸送帶帶速相同的速度向落種通道處運動。國內常用的微型薯粒徑一般為12~30 mm[20],并根據前期預試驗發現,護種凸起條高度應適中,若高度過高,堆疊在薯群條上的薯種不易被擺動板剔除,導致重播率增加;若高度較低,單列排序的薯群條易從導種通道內逃逸,致使漏播率增加,故設定hb=8 mm。為使種薯能夠在輸送帶水平段有足夠時間和空間進行單列排序,設定輸送帶水平段長度lh為1 000 mm;輸送帶與振動板和擺動板之間間隙(圖5c)dp、ds設為1~2 mm,以避免相互間的接觸摩擦且防止薯種在振動排序過程中從播種裝置內漏出。為保證單列排序薯種能順利進入落種通道,擺動板長度ls=hb=8 mm;為避免集中口處堆疊的薯種過高而越過擺動板,且考慮設計合理性,確定擺動板高度hs=80 mm。此外,通過調節手柄以改變擺動板與輸送帶護種凸起條的間距以適應不同粒徑微型薯的單列排序,設輸送帶帶寬u=60 mm。

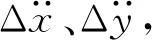

壓種帶(圖5d)在主動壓種帶輪、從動壓種帶輪的支撐張緊作用下被安置在播種裝置的后端,并與輸送帶傾斜段相平行,其轉速與輸送帶轉速相等方向相反,以此構成薯種投種段。因薯種在投種段進行投種,需降低投種口至種床在垂直方向上的距離,設定輸送帶傾斜段與水平段夾角α1為135°,且傾斜段長度li為335 mm。為確保不同粒徑的微型薯均能順利通過落種通道,設置壓種帶下層帶與輸送帶傾斜段上層帶之間的距離db為50 mm,且壓種帶的外表面均勻密布有壓種條將薯種進行包裹定位直至從排種段排出,壓種條長度lp為50 mm。

理想狀態下,假設微型薯為球形顆粒(直徑為D),且單列排序的種薯顆粒在導種通道內緊密排布,則在相同時間內落入種溝內的種薯數量與排種裝置排出的相等,有

(1)

式中v1——播種機前進速度,m/s

v2——輸送帶線速度,m/s

l1——理論播種株距,mm

Δt——單位時間,s

根據農藝要求,株距l1一般取150~200 mm。此外,馬鈴薯播種機播種速度v1一般為2~5 km/h(0.56~1.40 m/s)[21],薯種粒徑為12~36 mm,則輸送帶速度v2為3.36×10-2~3.36×10-1m/s。

由式(1)可得,株距l1是按照輸送帶速度v2與播種機前進速度v1的速度差進行調節,該速度差是通過調節地輪與主動輸種帶輪間的鏈-齒輪傳動系統的傳動比i(圖2)實現。設地輪半徑為Rd,取370 mm;主動輸種帶輪半徑為Rs,取35 mm,則存在關系式

(2)

2.1.3振動回種機構

振動回種機構(圖6)主要通過振動板的高頻低幅往復振動將單列排序輸送投種機構中剔除的多余種薯運送至集種段的集中口,為薯種再次進入輸送帶進行單列排序、輸送投種做準備。

圖6 振動回種機構Fig.6 Vibration and reseeding mechanisms1.阻擋板 2.振動板 3.彈性支撐板 4.振動連接板 5.振動偏心輪 6.動力驅動軸 7.振動連接盤 8.支撐梁

振動板位于輸送帶的右側,與輸送帶上層帶水平段相平齊,其長度與輸送帶水平段相等,即a=1 000 mm;根據薯種在振動板上所處位置可分為振動護種段和集種段,其中振動回種段長度lr=625 mm,集種段長度lc=375 mm;為使種薯在振動板上的回種過程中具有較強的流動性,設定振動板寬度為b=115 mm。對于從導種通道中剔除的多余種薯,在振動回種過程中應盡量避免與輸送帶接觸,而位于集中口位置處的種薯則盡量向輸送帶上運動,因此,振動板的振動回種段靠近輸送帶的一邊朝上彎折,而集種段靠近輸送帶的一邊向下彎折,且彎折角均控制在15°~20°范圍內。

振動板下表面的前部、中部和后部分別固結有彈性支撐板,且彈性支撐板相對于振動板傾斜一定角度β(圖6a);此外,γ為振動方向與振動板平面間的夾角,即為彈性支撐板的安裝角(圖6b)[22]。在動力驅動軸帶動振動偏心輪以轉速n作勻速轉動的情況下,通過振動連接盤、振動連接板等帶動振動板做復合振動,該復合振動可分為沿水平(x軸)和垂直(y軸)兩個方向的振動分量;因此,微型薯在振動板上的運動可分為隨同振動板作的牽連運動和相對振動板作的相對運動。經分析[19],振動板在時間t內,沿x軸和y軸方向的位移Sx、Sy分別為

(3)

其中

ω=πn/30

式中ω——偏心輪角速度,rad/s

R——偏心輪外徑,mm

則振動板沿x方向和y方向上的加速度ax、ay為

(4)

(5)

式中Fx——振動板對微型薯沿x方向的作用力

Fy——振動板對微型薯沿y方向的作用力

m——微型薯質量

F0=±f0Fy

(6)

式中f0——薯種與振動板工作面間的靜摩擦因數

其中,“+”表示薯種所受摩擦力方向與振動板運動方向一致,“-”情況相反。

圖7 落種調節裝置Fig.7 Seed dropping adjustment mechanisms1.手柄 2.旋轉臂 3.固定座 4.絲杠移動件 5.連接板 6.橫桿 7.絲杠 8.驅動鏈輪 9.連接盤 10.偏心輪 11.驅動連接軸 12.螺栓桿 13.調節板 14.擋種板 15.排種架 16.支撐板 17.種箱

(7)

由于f0=tanμ0(μ0為靜摩擦角),代入式(6)并化簡,則得初始正向滑動相位角θf0及初始反向滑動相位角θr0為

(8)

其中

(9)

(10)

式中Df——正向滑行指數

Dr——反向滑行指數

K——振動強度

由于只希望薯種在振動板上產生較大的正向滑動,參照文獻[23],取Df=2~3和Dr≈1。此時,根據式(9)可得

(11)

其中

c=Dr/Df

式中c——滑動指數比,取0.3~0.5

根據以上分析可知彈性支撐板的安裝角γ直接影響振動板的回種效果,較為理想的安裝角γ應接近于微型薯-鋼板靜摩擦角(γ一般不超過45°)[22,24],由試驗及文獻[25-26]得微型薯-鋼板間靜摩擦角為25°~32°,本文取γ=30°,此時振動板與彈性支撐板之間的夾角β=90°-γ=60°。此外,設定彈性支撐板長度a1=170 mm,且彈性支撐板的另一端固接于排種架的支撐梁上。

2.2 落種調節裝置

2.2.1結構設計

落種調節裝置可分為種量調節單元和防結拱驅動單元(圖7a),其中種量調節單元由手柄、絲杠、固定座、絲杠移動塊、旋轉臂、矩形橫桿和連接板等組成;防結拱驅動單元主要包括驅動鏈輪、驅動連接軸、偏心輪和連接盤、螺栓桿和調節板等。旋轉手柄,絲杠移動塊沿著絲杠升降,進而帶動旋轉臂沿著矩形橫桿旋轉,旋轉臂隨橫桿的旋轉而轉動,帶動整個防結拱驅動單元的升降;調節板與排種架、擋種板等共同構成落種口(圖7b),種薯從種箱的出種口經落種口掉落至播種裝置內,調節板隨防結拱驅動單元的升降而改變落種口尺寸,實現落種量的調節。對于防結拱驅動單元,液壓馬達通過驅動鏈輪帶動驅動連接軸轉動,連接軸轉動時,在偏心輪的作用下,與連接盤相接的調節板在排種架、種箱及支撐板組成的導槽內做上下方向的高頻低幅往復運動,避免種薯在種箱內結拱。

圖7c為落種調節裝置運動簡圖,設此時為運動的初始狀態,螺栓桿與調節板相平行,旋轉臂和連接板與調節板相垂直。絲杠移動件中心點與驅動連接軸截面圓心距離為l3,取165 mm;螺栓桿與調節板鉸接點與驅動連接軸截面圓心距離為l4,取200 mm;e1為偏心輪偏心距,取4 mm;n1為驅動連接軸轉速,r/min。因l4遠大于e1,則驅動連接軸在轉動過程中,可近似認為螺栓桿始終與調節板平行,調節板振幅即為e1。由此,調節板經時間t偏離初始狀態的距離為

(12)

根據設計要求,種薯應從落種口落出并掉落至振動板上,以避免直接掉落至輸送帶上影響薯種的單列排序。同時,為避免薯種結拱,落種口最小尺寸應大于常規薯種尺寸(20~25 mm)的3倍[27],因此設定落種口寬度wd為110 mm(圖7d),調節板的相關參數如圖7d所示。

2.2.2仿真分析

由式(12)可知,驅動連接軸轉速n1對薯種流動性產生顯著影響,為確定其參數,同時驗證破拱效果,采用離散元仿真分析方法,對落種調節裝置開展落種仿真試驗。

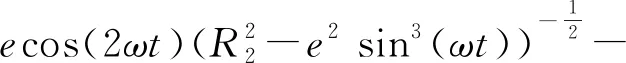

顆粒間及顆粒與裝置之間的接觸模型均采用Hertz-Mindlin無滑動接觸力學模型,相關離散元仿真參數采用前期標定結果[26],如表2所示。將落種調節裝置SolidWorks三維模型簡化,只保留調節板、種箱、排種架和支撐板,將文件另存為.stp格式并導入EDEM中,上述部件均設置為鋼性材料。采用球形顆粒組合的方法建立常見的橢球形微型薯仿真模型,其長軸長度為29.20 mm,短軸長度為18.24 mm;仿真中將單元球半徑限制在0.8~1.2倍的初始半徑之間,瑞利時步為20%,網格尺寸取3倍最小球形單元尺寸。仿真過程中,在種箱正上端創建顆粒工廠,生成的顆粒在自身重力作用下隨機裝入種箱內;待裝載結束后,將種箱出種口處墻體刪除[28],使得種薯顆粒在重力作用下下落,以進一步填充落種調節裝置與排種架所構成的落種口。仿真運行時間設定為10 s,待仿真運行穩定后,相關仿真情況如圖8a所示。經分析發現,落種口出現種薯結拱現象。根據薯種運行速度,圖中采用紅綠藍進行薯種運行速度區分,其中藍色表示靜止狀態,紅色表示速度較大狀態,綠色表示中速狀態。

表2 離散元仿真參數Tab.2 Parameters of discrete element simulation

圖8 落種調節裝置落種情況Fig.8 Seed dropping simulations of seed dropping adjustment mechanism

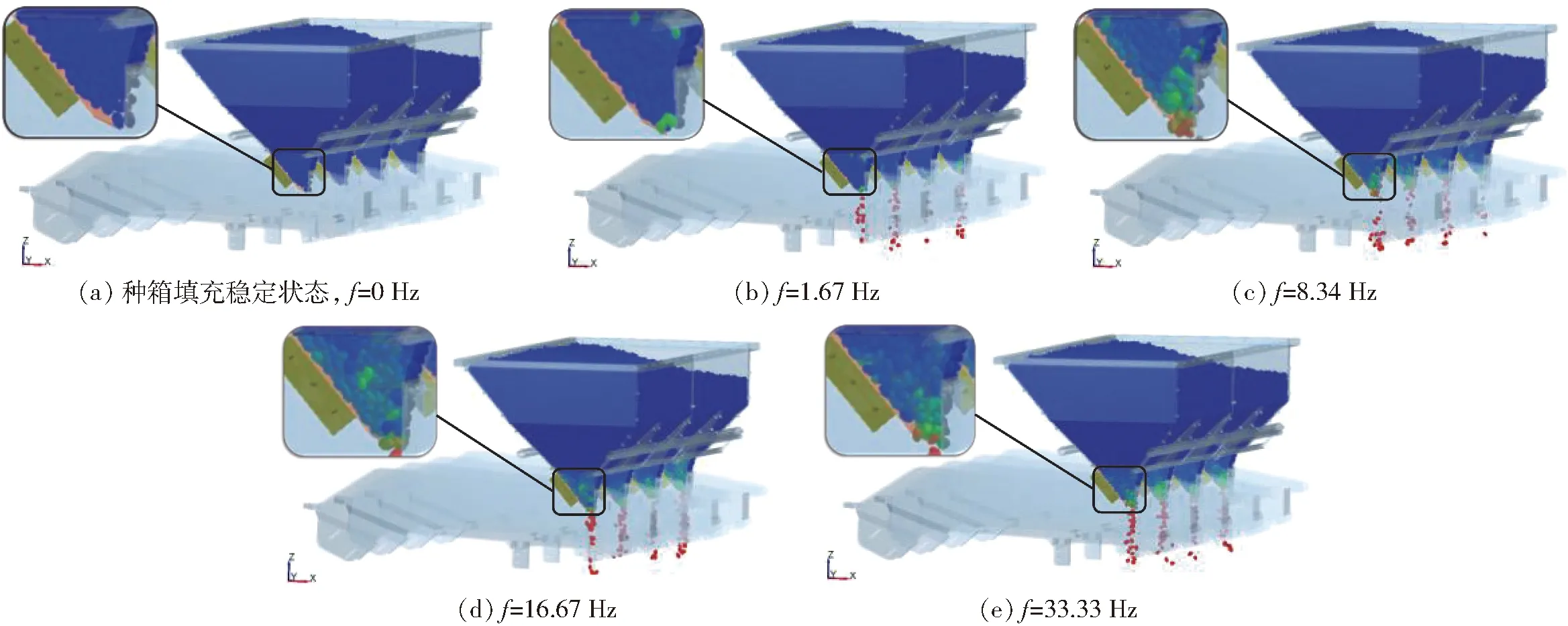

將此時仿真文件導出,并設定初始仿真時間為0 s;以導出的文件為基礎,根據式(12),設置調節板沿著導槽以頻率f(f=n/60)及振幅e1=4 mm做周期性往復運動,仿真運行時間為3 s。經預仿真試驗發現,f=1.34 Hz時(n1=80 r/min),落種口初步具備破拱功能。為進一步探究較合理的轉速,分別選f為1.67(n1=100 r/min)、8.34(n1=500 r/min)、16.67(n1=1 000 r/min)、33.33 Hz(n1=2 000 r/min)進行破拱及落種模擬仿真,圖8b~8e為各頻率下對應第3秒時的仿真落種情況。種箱內種薯平均速度是反映其流動性的一個重要指標,根據EDEM后處理軟件可得平均速度,如表3所示,隨著調節板頻率的增大,種箱內種薯平均速度不斷增加,但增長趨勢逐漸減緩。結合圖8b~8e,f=1.67 Hz時,因頻率較低,雖能防止結拱,但落種及種薯流動性較差;f=8.34 Hz時,落種和種薯流動性與f=16.67 Hz及f=33.33 Hz時相近;同時,考慮到若調節板頻率過大,會對下落的種薯造成損傷。根據上述分析,進一步開展仿真試驗,最終確定調節板振動頻率f的合理范圍為6.67~11.7 Hz,即驅動連接軸轉速n1為400~700 r/min。

表3 調節板各頻率下種薯平均速度Tab.3 Average speed of seeds in different frequencies for adjusting plate

2.3 開溝與覆土起壟裝置

開溝播種需要順利完成開溝、種薯入溝和覆土起壟3個工序,故結構布置從前往后依次為開溝裝置、播種裝置和覆土起壟裝置,前后對中布置。

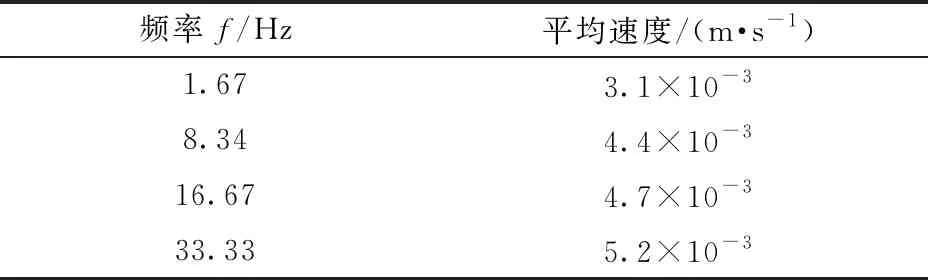

2.3.1開溝裝置

圖9 開溝裝置Fig.9 Ditching mechanisms1.壓種限深輪 2.彈簧 3.壓簧支桿 4.深度調節裝置 5.支撐架 6.開溝器 7.開溝器連接板 8.刀刃 9.掛接板 10.溝側翼板 11.溝底翼板 12.底分流板 13.溝側分流板

開溝裝置(圖9a)是與土壤相接觸的工作部件,其主要是開出種溝,為薯種著床做準備,包括壓種限深輪、開溝器、支撐架、彈簧、壓簧支桿、深度調節組件、開溝器連接板等。其中,開溝器(圖9b)采用靴式結構,主要由刀刃、掛接板、翼板和分流板等組成。播種深度是開溝裝置控制的一個重要因素[29],根據微型薯播種農藝要求,薯種播種深度為100~200 mm,本文設定開溝器溝側翼板高度h3=165 mm,溝底翼板和溝底分流板高度相等為h4=80 mm,通過深度調節裝置,改變支撐架與開溝器之間的夾角,因支撐架末端連接壓種限深輪,從而調整開溝器與壓種限深輪在豎直方向的相對位置關系,實現開溝裝置入土深度h5(50~100 mm)的調節;播種裝置投種口寬度為70 mm,考慮到開溝器寬度應大于投種口寬度,為避免播種機作業時開溝器側壁磕碰微型薯,設計兩溝側翼板間的距離b1=120 mm,同時,為確保微型薯在落至開溝器底部時不被開溝器夾持,根據薯種粒徑(12~36 mm),確定兩溝底翼板間距離b2=50 mm,兩溝底翼板間夾角α1=46°,且溝側翼板和溝底翼板長度相等,為l5=250 mm;為確保開溝器較好的破土性能,促使土壤從開溝器兩側順利分流,設計兩溝側分流板夾角α2=35°。此外,彈簧與壓簧支桿將播種裝置與開溝裝置相連,保證在地表起伏不平地段情況下播種裝置的動態平衡。兩開溝器連接板前后兩端分別與開溝器和播種機機架鉸接,構成平行四邊形機構,實現開溝器的仿形功能。在開溝器刀刃作用下,開溝器入土性能較好、開溝深度穩定性較高,使排出的種薯均勻穩定地落至溝底種床。

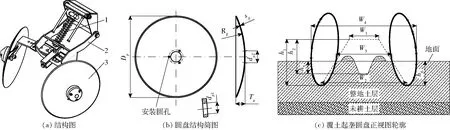

2.3.2覆土起壟裝置

覆土起壟裝置結構如圖10a所示,主要由覆土起壟圓盤、角度調節機構、過載保護機構等組成。采用凹面圓盤(圖10b)進行覆土起壟,具有通過性好、不易纏草堵塞、牽引阻力小、使用壽命長等優點,根據《農業機械設計手冊》[30]并結合實際農業生產需求,設計圓盤相關設計參數如下:圓盤直徑Dp=460 mm、曲率半徑Rp=600 mm、厚度sp=4 mm、折彎寬度Tp=4 mm;安裝圓孔直徑dp1=8.5 mm、節圓直徑dp2=80 mm、安裝圓孔數量為3。為防止覆土起壟圓盤因入土深度h6過深導致起壟效果較差或因入土深度過淺而不能實現覆土作業,根據預試驗確定h6小于圓盤半徑R1(R1=Dp/2),且確保圓盤在工作過程中的轉動而避免壅土現象的發生。通過角度調節裝置改變兩圓盤水平方向夾角ηh,且兩圓盤垂直方向沿一定夾角ηv布置(調整角度調節裝置,ηv保持不變,取15°),以獲取適合不同農藝要求的壟形。此外,為防止覆土起壟圓盤在工作過程中因遇到堅硬的石塊或土塊受到較大沖擊力而損壞,配備彈簧類過載保護機構,避免圓盤遭受損傷。

為保證覆土起壟效果,雙圓盤除將前期開溝器所開的種溝進行覆土,還需在種溝之上起壟,高度為

h2-h5,如圖10c所示。假設圓盤將開溝器清除的土壤全部覆回種溝,則地表以上起壟量即為圓盤的扶土量,采用正視輪廓面積表示[31],地面以上起壟部分壟形面積與圓盤扶土正面輪廓面積相等,存在關系式

(13)

式中W3——雙圓盤內側與地面接觸點間距離,mm

W4——覆土起壟裝置作業幅寬,mm

由式(13)可知,圓盤覆土起壟裝置作業時,播種深度h2受圓盤半徑R1、兩圓盤夾角ηv、圓盤入土深度h6(h6 圖10 覆土起壟裝置Fig.10 Soil covering and ridging mechanisms1.過載保護機構 2.角度調節機構 3.覆土起壟圓盤 2018年5月,在陜西省定邊縣定邊鎮十里沙村進行基于振動排序的馬鈴薯微型種薯播種機田間播種試驗。試驗田地表平整,土壤類型為西北干旱區典型沙壤土,含水率為17.3%,土壤容重1 296 kg/m3,0~10 cm、10~20 cm和20~40 cm深度處土壤緊實度分別為38.5、382.1、2 398.8 kPa;試驗地長1 000 m,寬500 m。播種機動力選取約翰迪爾6B-1354輪式拖拉機,標定功率為99.3 kW,機具前進速度為5 km/h,播種作業面積為1.8 hm2;試驗中采用當地常用的薯花白馬鈴薯微型種薯,其三軸平均尺寸為30.7 mm×24.7 mm×19.6 mm,平均粒徑為25 mm,單粒種薯平均質量8.4 g;根據式(2),調整鏈-齒輪傳動系統的傳動比為0.75。播種機田間作業及測試情況如圖11所示。 試驗指標及方法參照國家標準GB/T 6242—2006《種植機械 馬鈴薯種植機 試驗方法》和行業標準NYT 990—2006《馬鈴薯種植機械 作業質量》及NY/T 1415—2007《馬鈴薯種植機質量評價技術規范》進行,主要測試指標:重播指數、漏播指數、合格指數和種植深度合格率等;播種后,選取每個播種行的5個測量段進行測定,各段測量20個種薯的間距、播種深度,且每兩個測量段相距30 m,每行共選取100個種薯進行測量,試驗共選取5個播種行,根據測定結果,取平均值,求出重播指數、漏播指數、合格指數以及種植深度合格率。 圖11 田間試驗Fig.11 Field experiments 基于振動排序的馬鈴薯微型種薯播種機田間試驗結果如表4所示,由表4可知,該機在開展微型薯播種作業時,其重播指數為4.6%,漏播指數為5.6%,合格指數為89.8%,種植深度合格率為96.5%;上述指標均滿足國家標準,達到馬鈴薯播種作業要求。此外,工作過程中,播種機作業性能穩定可靠,種箱落種口未出現結拱現象;覆土起壟裝置對種薯的覆蓋效果較好,壟形規則,滿足種植農藝要求。 表4 田間試驗結果Tab.4 Results of field experiment % (1)設計了基于振動排序的馬鈴薯微型種薯播種機,可一次完成開溝、播種、覆土、起壟等作業,并對播種裝置、落種調節裝置和覆土起壟裝置等關鍵部件及整機傳動系統進行了分析和計算。 (2)設計了基于受迫振動原理的播種裝置,通過微型薯單列排序輸送投種和振動回種等設計和分析,確定了相關結構參數和工作參數;在種箱落種口設計安裝了落種調節裝置,調節薯種進入播種裝置的流量,并避免薯種在種箱內結拱;明晰了關鍵結構參數,并通過仿真分析確定了驅動連接軸轉速為400~700 r/min;此外,得到了開溝器設計參數和覆土起壟裝置覆土圓盤等關鍵部件的結構參數。 (3)田間試驗結果表明,在作業速度5 km/h時,播種重播指數為4.6%,漏播指數為5.6%,合格指數為89.8%,種植深度合格率為96.5%,各項指標均符合國家和行業標準要求。

3 田間試驗

3.1 試驗條件與測試指標

3.2 試驗結果與分析

4 結論