基于伺服控制鑄造生產線自動澆注系統設計

王淼 吳蘭蘭

本項目應用于鑄造生產線上實現機器生產代替人工生產,提高了生產效率,減輕工人的勞動強度,提高生產安全性;實現機器澆注代替人工澆注,提高了鋼水的利用率,降低生產成本,提高經濟效益;實現自動控制澆注動作與澆注流量,達到精確定量澆注的目的,,提高產品的合格率,降低能耗。

早期的鑄造生產線主要有兩種:一種是模具擺放在生產線上,由人工澆注;另外一種以引進的鑄造自動化生產系統,這種模具擺放在12行3列的空間上,鋼液澆注以及隨流孕育等工序均由人工實現。在鋼液澆注過程中工人往往承受著高溫烘烤、吸著粉塵、更是受著噪音的影響,制約著整個鑄造系統生產效率的提高。

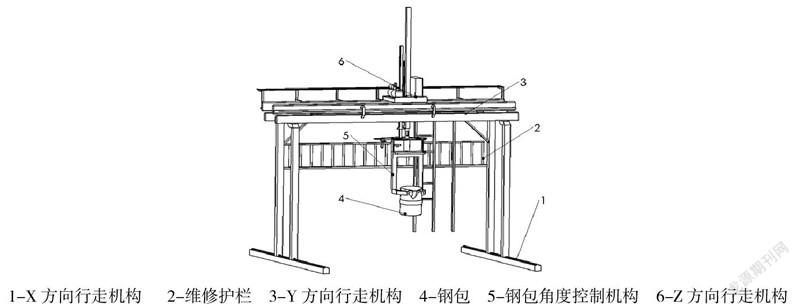

先把模具制造機將模具成型放在傳送帶上,當傳送帶布置好3列26行的模具時鋼液自動澆注系統將歸位,設計的鋼液自動澆注設備主要包括:X向行走機構將進行一行一行的澆注、Y向行走機構控制澆注設備在生產線上的列交換,Z向行走機構控制鋼包是否到位澆注角度是否合適。

伺服控制流程如下:系統上點初始化,X、Y計數器清零,檢查鋼包是否到位,鋼包到位調用澆鑄子程序對模具進行澆注,鋼包不到位系統將返回檢查鋼包是否到位,直到鋼包自動調節完成。鋼包檢測到位無誤X計數器加一自動澆注設備到下個工位進行下一個循環,但X計數器大于25是系統X清零Y加1,澆注設備到達下一列模具系統再次從X為零位置開始,直到Y等于2生產線上的兩列三列模具澆注完成系統將回到原點。

自動澆注系統結構示意圖如下:

本項目應用在自動澆鑄生產線上,已經達到了減少工人勞動力、提高安全性和降低澆鑄廢品率。整個過程的信號出來是用的卡爾曼定理,用積分分離式PID控制算法實現自動到鋼水,經過一年時間的運行系統相對可靠。本項目運用齒輪齒條機構設計發明了該自動澆注系統在X/Y/Z方向上的行走功能。本項目設計的維修護欄有利于設備在運行過程中出現問題的維護。

本系統選用四軸數控系統,可以實現X\Y\Z方向及鋼包角度的檢測及自動控制。X方向行走采用變頻減速器來實現對電機的調速控制,可實現X方向勻速加速、減速運行。Y方向行走機構選擇伺服電機以保證澆注系統的位置精度。Z方向行走機構選擇伺服電機確保鋼包提取鐵水時位置準確,避免互相撞擊。鋼包固定支架通過鋼包吊架與總體支架相連,鋼包支架通過鏈輪與總體支架上的伺服電機相連,起到控制鋼包澆注角度的控制。

鑄造行業跟隨國家政策處于高速發展階段,基于伺服控制鑄造生產線自動澆注系統的市場需求前景大,市場總值高,并且順應發展的趨勢,可解決企業的部分工序用工難問題,企業對設備投入的回收周期短,屬于市場的新機遇,可實現投資方與供應方的雙贏目的,本項目大力推廣。

(作者單位:泉州信息工程學院)