HMDI制備室溫固化聚氨酯電子封裝膠

何杰勇

摘? ?要:以不黃變和低揮發性的HMDI作為聚氨酯硬段的主體,以此制備端基為NCO的預聚體作為固化劑部分,配合以聚醚多元醇為主體制備的主劑部分,制備出能適用于戶外光電電子設備并且室溫固化的聚氨酯封裝膠。探討了HMDI在聚氨酯封裝膠中應用的優勢,并研究配方中各組分的類型和比例如何達到最佳的使用效果。

關鍵詞:HMDI;封裝膠;戶外適應

1? ? 電子設備發展概述

目前應用在戶外的電子設備越來越多,這些均需要各種的封裝膠進行封裝,起到保護電子器件、絕緣、阻燃、擴散光線等作用。使用于戶外的封裝膠,需要具有良好的耐候,抗沖擊等性能。聚氨酯(PU)作為橡塑彈性體,具有耐水、耐酸、韌性好和密封性佳等諸多優點,能很好地滿足戶外光電設備的封裝要求[1]。然而,傳統的制備PU材料的MDI和HDI均存在各自的問題,MDI由于存在苯環結構,其與多元醇的反應速率極快,并容易受光線影響黃變。HDI屬于脂肪族,具有優異的耐黃變性能,但是HDI的蒸汽壓大,氣味刺鼻,對工作環境污染嚴重,對人體傷害大,并且所制備的PU材料脆性也較大。因此,選擇HMDI進行封裝膠的制備[2]。HMDI可看成是MDI的苯環被環己烷取代,沒有了苯環的雙鍵結構,屬于脂肪族結構,具有優良的耐黃變結構;缺少苯環的吸電子作用,其反應活性大大降低,所制備的封裝膠更具備可操作性[3];HMDI的揮發性低,基本沒有氣味,對人體傷害低,符合安全環保的要求。但使用HMDI也存在室溫下固化時間長,后固化不完全,容易與空氣中的水分反應產生氣泡等問題,須在配方調整中進行解決[4]。

2? ? 實驗原料

聚醚多元醇,工業級(330G,PPG1000),山東藍星東大化工有限責任公司;HMDI,HDI三聚體,工業級,萬華化學集團股份有限公司;TMP,工業級,中國石油天然氣股份有限公司;1,4-BD,分析純,上海展云化工有限公司;消泡劑,市售各類消泡劑;催化劑,市售各類PU催化劑;UV吸收劑,抗老化劑,工業級,市售;DOA,工業級,市售。

3? ? 實驗制備工藝

3.1? 固化劑預聚體的制備

在有冷凝管和溫度計的四口燒瓶中加入計量的HMDI和PPG1000,加熱到內溫至65 ℃,加入催化劑,溫度保持65~75 ℃反應4 h,降溫,加入少量HDI三聚體,最后加入DOA,攪拌均勻出料。

3.2? 主劑的制備

330G于110 ℃真空干燥箱中脫水2 h,在有冷凝管和溫度計的四口燒瓶中加入計量的330G,加熱到內溫至70 ℃,加入計量的1,4-BD,TMP,UV吸收劑,抗老化劑,恒溫攪拌至粉料溶解完全,降溫至室溫,加入消泡劑和催化劑,攪拌均勻后出料。

3.3? 固化塊的制備

將主劑和固化劑按固定比例混合,攪拌均勻,真空脫泡,稱取20 g倒入模杯中,室溫固化,得到固化塊進行性能測試。

4? ? 測試與表征

黏度:按照GB/T 2794—1995,采用旋轉黏度計進行測定。

硬度:按照GB/T 533.1—2008,采用邵氏A硬度計進行測定。

紅外光譜:采用島津affinity-1傅里葉變換紅外光譜儀進行測試。

耐候性:按照GB/T 16422.2—2014,使用人工氣候老化(方法A)的第一種循環方法進行測試,比色卡對照黃變等級。

雙沸試驗:將固化膠體放于100 ℃,濕度為100%的恒溫恒濕箱中,以硬度下降50%為雙沸試驗不合格的標準,記錄所經歷的時間。可通過該實驗了解材料的耐水性能。

5? ? 結果與討論

5.1? HMDI與PPG1000的比例

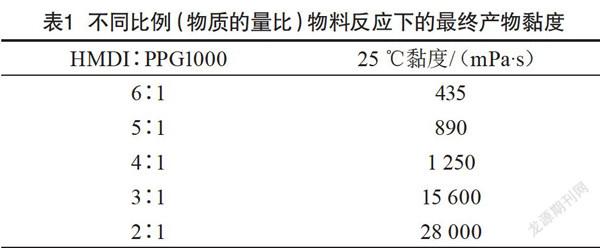

HMDI與PPG1000在加熱的條件下反應制備預聚體,成品中必然是預聚體與HMDI單體共存,不同比例的反應會影響最終的黏度,黏度過高,混合液氣泡難以去除,封裝操作也難以進行;表1顯示了不同比例(物質的量比)物料反應得出的最終產物的黏度。

從表1可看出,HMDI∶PPG1000的比例最好為5∶1~4∶1,繼續增加PPG1000的比例,其黏度會出現明顯的上升,難以適應封裝的操作。

5.2? 催化劑的選用

催化劑的添加量一般在0.05%~0.20%,用量雖少,但起到至關重要的作用。由于HMDI為低活性的脂肪族異氰酸酯,沒有催化劑的存在與多元醇的反應極慢;催化劑的添加量會直接影響PU的固化速率。

使用傳統的有機錫類催化劑不僅不環保,而且催化異氰酸酯與水反應的速率高于異氰酸酯與醇反應的速率,固化過程中極易與水分反應產生氣泡,影響固化物性能。經過篩選,選用市售的具有靶向特性的催化劑—廣州優潤合成材料有限公司的CUCAT-TM,該催化劑為有機鉍鋅催化劑,具有不催化微量水和異氰酸酯反應的特性,而且具有熱敏性能,前期混合放熱少,反應慢,給予充足的可操作時間,隨著后期發熱增加,反應加快,滿足后固化要求[5]。

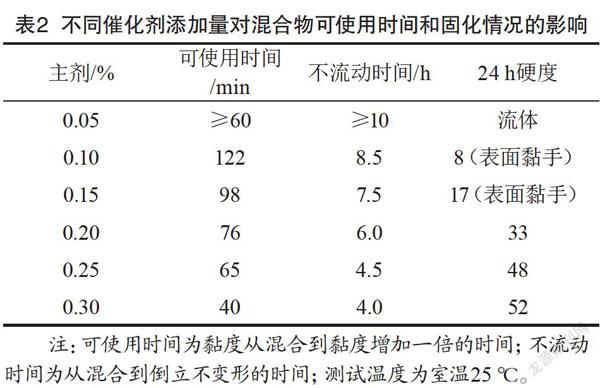

使用該催化劑,可以有效減少固化物出現氣泡的問題,但其添加量對可使用時間和固化情況仍起至關重要的作用。表2顯示了不同催化劑添加量對混合物可使用時間和固化情況的影響。

由表2可見,由于HMDI的活性偏低,需要大量的催化劑才能達到較理想的固化效果。添加量為0.25%時,考慮到65 min的可使用時間,作為雙組分的PU封裝膠已經是較優異的表現了,4.5 h的不流動時間也能滿足一般的施工效率,24 h也已經達到較理想的硬度,因此,該添加量為最優添加量。

5.3? IR表征

從圖1可見,固化物不存在1 450~1 650cm﹣1和650~900cm﹣1的苯環特征峰,也不存在普通碳碳雙鍵在1 620~1 680cm﹣1的吸收峰,證明該固化物具有優異的耐光照老化黃變性能;而且可看到1 075cm﹣1附近的脂肪醚吸收峰,并沒有1 715~1 751cm﹣1的酯鍵吸收峰,表明該固化物具有優異的耐水解性能。

5.4? 耐候耐黃變性能

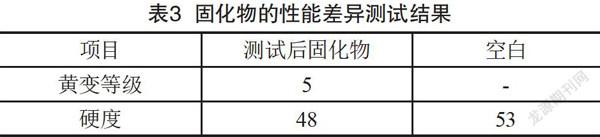

經過按照GB/T 16422.2—2014標準,使用標準中人工氣候老化(方法A)的第一種循環方法進行測試。固化物的性能差異如表3所示。

測試結果顯示,固化物經過耐候測試,其顏色變化極少,硬度也沒有明顯下降,證明該材料的耐候、耐黃變性能優異。

5.5? 耐水解性能

對混合固化物進行雙沸試驗,固化物從原來的硬度53 A下降50%到26 A左右,共用時12 d,耐水解性能十分優異。

6? ? 結語

(1)采用HMDI制備封裝膠固化劑,配合聚醚多元醇制備的雙組分PU封裝膠具有優異的耐候、耐水解性能,能滿足戶外各種電子設備的使用要求。

(2)使用HMDI反應制備固化劑,其與PPG1000的比例在4∶1~5∶1,固化劑黏度最符合使用要求。

(3)催化劑的量至關重要,催化劑量占主劑總量的0.25%時,固化反應最符合使用要求。

[參考文獻]

[1]李紹雄,劉益軍.聚氨酯膠粘劑[M].北京:化學工業出版社,1998.

[2]張? ?蕾.雙組分聚氨酯密封膠的制備及性能研究[D].哈爾濱:哈爾濱工業大學,2014.

[3]楊再軍,楊武利,吳海平.電子封裝用聚氨酯灌封膠的研制[J].中國膠粘劑,2016,25(6):30-34.

[4]安佳麗,周正發,王潔玲,等.導熱聚氨酯灌封膠的研制[J].聚氨酯工業,2012,27(5):35-37.

[5]酒永斌,羅運軍,葛? ?震,等.IPDI基和HMDI基熱塑性聚氨酯彈性體的合成與性能[J].高分子材料科學與工程,2011,27(3):19-22.