鋁熱精軋機圓盤剪的質量問題分析及檢修內容

王立東 朗海東 冷繼國 董穎

摘要:本文主要闡述了我公司鋁板帶2100mm熱精軋機縱剪部分圓盤剪的工作原理及現狀;圓盤剪的主要結構參數;鋁板材的剪切變形種類;圓盤剪剪切變形的過程和影響鋁板帶邊部質量的因素;圓盤剪檢修的目的和檢測時圓盤剪各處的配合尺寸等;圓盤剪的檢修內容和檢修前的準備工作;圓盤剪的檢修步驟及注意事項。

關鍵詞:圓盤剪;彈性變形;端面跳動

前言

鋁工業的整個發展歷史不過二百年,但由于鋁及其合金具有一系列的優異特性,鋁材已經廣泛應用于交通運輸、包裝容器、建筑裝飾、航空航天、機械電氣、電子通訊、石油化工、能源動力等行業。隨著鋁及鋁合金加工技術的迅猛發展,鋁加工產品的質量和產量不斷提高。同時也出現了許多新設備、新技術、新材料、新工藝。我公司引進的2100mm鋁板材熱精軋機就是一種新型的鋁加工設備,它的圓盤剪系列在剪切鋁板時,具有很高的精度,能夠達到國內領先水平。但是由于生產任務重,疲勞作業,2100mm鋁板材熱精軋機圓盤剪開始出現問題,切料后出現沾鋁、翻邊、波浪、毛刺等現象。而隨著市場經濟的發展,用戶對產品質量的要求逐漸提高。就需要徹底全面的進行一次檢修才能恢復圓盤剪的精度。

鋁板帶2100mm熱精軋機的軋制原理及其圓盤剪的工作原理

鋁板帶2100mm熱精軋機的軋制是借助旋轉軋輥的摩擦力,將軋件拖入軋輥間,同時依靠軋輥施加的壓力,使軋件在軋輥間發生壓縮變形的一種材料加工方法。縱切機組是利用圓盤刀連續剪切方式,對鋁帶材邊部裂邊、毛刺剪切的過程,也可根據客戶及工藝的要求分切不同長度、寬度、規格的多條鋁帶材采用卷式供貨的分切設備。而圓盤剪一般稱為圓盤式剪切機,用于對鋁卷材進行連續剪切,剪切時,圓盤剪刃對于軋件(帶鋁)的運動速度做連續的圓周運動,形成一對無端點的剪切,圓盤剪通常設置在板帶或帶材的剪切線上,用來縱向剪切運動的板帶材的兩側邊部,使剪后的帶鋁邊部整齊、精確、無毛刺。圓盤剪的主要結構參數有:圓盤剪刃的幾何尺寸(外徑、厚度)、剪切速度、咬入角、重合度和側向間隙等。側向間隙是指上刀軸刀具與下刀軸刀具之間在水平方向的距離,而重合度是指上刀軸刀具與下刀軸刀具重疊區在垂直方向的高度。剪切時會產生剪切光亮區和剪切撕裂區。剪切光亮區是指帶材剪切后、剪切面有光澤的區域。剪切撕裂區是指帶材剪切后,剪切面有發白的區域。而毛刺是指帶材剪切后端面上或下留有高與版面的部分高點或細絲。.

圓盤剪剪切變形的過程和影響鋁板材邊部質量的因素

圓盤剪在剪切鋁板材時,會發生剪切變形,鋁板材的剪切變形包括彈性變形、塑性變形、裂紋擴展、材料斷裂等過程。在彈性變形階段,上、下刀刃擠壓鋁板材,使鋁板材邊部產生彈性壓扁并略有彎曲,而后隨著刃口距離的不斷靠近,鋁板帶邊部達到屈服極限,金屬內部發生塑性變形,得到光亮的切斷層斷面;剪切繼續進行,在刃口處產生應力集中并誘發微小裂紋產生,上下裂紋迅速擴展、重合,鋁板帶斷裂,剪切過程完成。

圓盤剪中與鋁板帶邊部質量關系密切的因素主要有刀盤、壓環、剪刃間隙量和剪刃重疊量。圓盤剪刀片是控制邊部質量最直接的零件。刀片表面硬度均勻性和尺寸精度對鋁板材邊部質量的影響最大。此外,在剪切過程中,壓環可有效減小刀片的側向推力。剪刃側隙量是影響鋁板帶剪切質量最重要的因素之一。實踐表明,與重疊量相比較,側隙量對邊部質量的影響更大。側隙量的調整主要是為了減少切邊毛刺、浪邊等質量缺陷以及降低機械過載。而剪刃重疊量的設定與鋁板材的厚度、材質及刀具強度和硬度有關,主要通過咬入角進而影響剪切力。重疊量過小時,鋁板帶不易剪斷,邊部易彎曲而產生扣頭現象或存在魚鱗紋等質量缺陷;而重疊量過大時,剪切力會快速增加,刀片磨損加快,鋁板材無法剪切。

圓盤剪的檢修內容和檢修前的準備工作

圓盤剪在運行一段時間后,會出現很多問題,具體表現有本體漏油、剪切邊部出現波浪、毛刺、沾鋁、圓盤刀刀口出現磨損與鈍角、刀軸磨損嚴重等等。在這種情況下,必須對圓盤剪進行認真而專業的檢修,才能讓圓盤剪恢復應有的精度,在檢修時需解體測繪各部主要尺寸、檢查圓盤剪各個組成部分,恢復設計精度,按照裝配標準進行解體大修。檢修前要熟悉檢修內容、圖紙,搞清動作、調整原理。制定安全措施卡,辦理動電證,做好掛牌上鎖準備。做好機具準備和吊索具準備。

圓盤剪的檢修步驟及注意事項

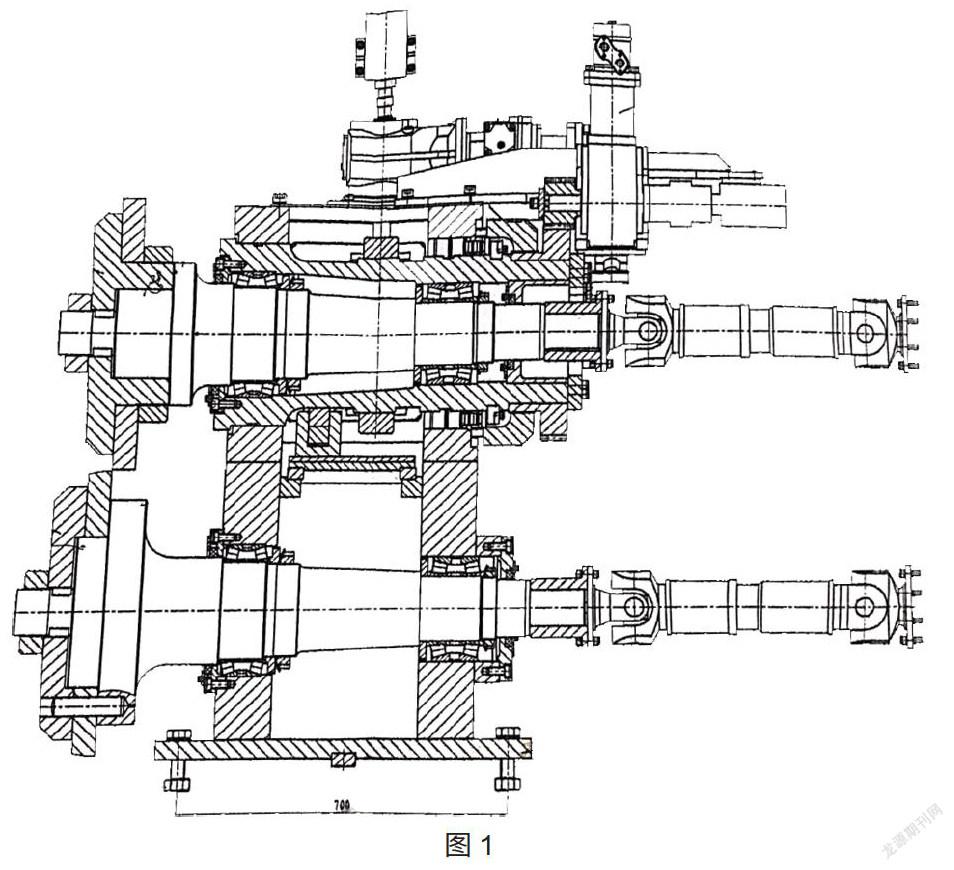

圓盤剪在檢修時,需要從2100mm熱精軋機的本體中將圓盤剪部分整體拆除出來,圓盤剪共分成兩部分箱體,即傳動側和操作側,分別將其運到操作平臺上進行解體。每側箱體分成上下刀軸兩部分(如圖1)。

解體操作側及傳動側箱體

由于圓盤剪在連續剪切鋁板的同時,對其切下的板邊再進行處理,通常在圓盤剪后端設置碎邊機,將板邊剪成碎段送到專門的滑槽中區。所以要先拆除操作側圓盤剪上、下刀片之間的碎邊機的壓輥部分和導板,上刀軸與2100mm熱精軋機連接的連桿部分也要一并拆除。然后拆除下刀軸端部壓緊螺栓,以消除壓緊裝置對剪刃的壓緊力,手工從下刀軸上拆下壓蓋(或液壓螺母、備母),依次拆除下刀軸上的端蓋、剪刃刀片,、端蓋取出時應標記好方向,以免回裝時方向裝反。拆下的各部分零件應標記好序號,按順序擺好。用千分表檢測下刀軸的軸跳動和端面跳動。隨后拆除下刀軸處左右兩側彎板。注意彎板下面的墊片的位置和順序。由于有漏油現象存在,導致箱體內有存油,需用塑料軟管吸出。

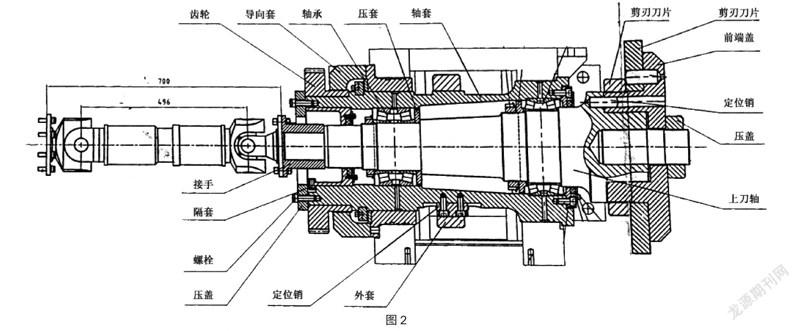

拆卸上刀軸時,首先將箱體兩面蓋板拆下,箱體內部有負責調整刀軸位置的斜墊鐵,測量斜墊鐵距箱體前后內壁的實際距離及其墊片的數量,并作好記錄。然后將斜墊鐵拆除。隨后將上刀軸尾端壓蓋拆除,接著拆除上刀軸尾端齒輪壓緊套,既而將尾端傳動齒輪拆除,使上刀軸暴露在箱體內,測量上刀軸渦輪在箱體內的方位。繼續將上刀軸前端壓緊螺栓拆除,依次拆下上刀軸上的前端蓋、剪刃刀片、隔環,也可以將前端蓋、剪刃刀片、隔環三件一體同時取出,(如圖2)。

取出時可采用千斤頂等工具協助。接著拆除連接傳動齒輪和液壓鎖緊套的導向套及壓緊半環,將導向套及壓緊半環拆除時,要標記好方向及位置,隨后拆除圓盤剪液壓鎖緊套,并更換其受損密封條,因為此處密封最為關鍵,是導致漏油的直接原因。用千分表檢測上刀軸的軸跳動和端面跳動。此外,圓盤剪液壓鎖緊套上的液壓螺母上的密封條也有不同程度的損壞,需更換。

最后將上刀軸及其軸套取出,上刀軸軸套為偏心結構,標記好方向。將上、下刀軸尾部的接手拆下,接手的尺寸為Φ80H7/p6,過盈配合,需加熱取下。以上各個零件拆除時,一定要保證其精度,輕拿輕放,防止端面磕碰,并保持清潔。

解體傳動側箱體:傳動側箱體與操作側箱體在解體時的順序基本一致。在此不再重復敘述。

圓盤剪測量尺寸

操作側圓盤剪上、下刀軸

用千分表檢測下刀軸的軸跳動為0.09mm,軸端面跳動0.04mm。

端面有擦傷,用油石打磨。

用千分表檢測上軸的軸跳動0.015mm,端面跳動0.08mm。

傳動側圓盤剪上、下刀軸

用千分表檢測上軸的軸跳動為0.015mm,端面跳動0.18mm。

端面有擦傷,用油石打磨。

用千分表檢測下軸的軸跳動0.025mm,端面跳動0.025mm。

傳動側、操作側圓盤剪上軸軸套與操作側圓盤剪上刀軸軸套部分配合尺寸測量結果。(如圖3)

傳動側上軸:

導向套內孔:Φ350mm–0.07mm;

軸套外徑:Φ430mm–0.17~0.21mm;

Φ410mm–0.01mm;

Φ350mm–0.15mm;

箱體:Φ430mm+0.06mm;

Φ410mm+0.13~0.15mm;

傳動側下軸:Φ282.62mm:Φ228.67mm;

操作側上軸:

導向套內孔:Φ350mm–0.05mm;

軸套外徑:Φ430mm–0.03mm;

Φ410mm–0.02~0.025mm;

Φ350mm–0.15mm;

箱體:Φ430mm+0.07mm;Φ410mm+0.09mm;

操作側下軸:Φ282.61mm;Φ228.675mm;

退套及回裝

退套:分別將操作側和傳動側主軸和軸套立在平臺上,裝上圓盤剪,利用千斤頂和滑輪將主軸退出。

回裝箱體:回裝時將各個部件修正凹痕、擦傷和劃痕。緊固、修理或更換松動或磨損的緊固件,包括各種雙頭螺栓、螺帽、螺釘等。將各部件清理干凈后,抹油回裝,有損壞的馬上更新。然后將傳動側與操作側上刀軸分別壓入軸套,經測量軸承外環與箱體的間隙是0.16mm。將下刀軸也分別裝回箱體。按照拆卸時測量的尺寸固定箱體內渦輪的位置,安裝右側箱體內的斜墊鐵。安裝上下主軸之間的碎邊機的導板。安裝圓盤剪液壓鎖緊套以及液壓螺母。按照拆卸時相反的順序安裝傳動側與操作側的導向套、壓蓋和半環等。回裝時,要重新檢測:

用千分表檢測傳動側下刀軸的軸跳動為0.03mm,端面跳動0.03mm。

用千分表檢測傳動側上刀軸的軸跳動0.015mm,端面跳動0.04mm。

用千分表檢測操作側下刀軸的軸跳動為0.05mm,端面跳動0.015mm。

用千分表檢測操作側上刀軸的軸跳動為0.01mm,端面跳動0.06mm。

拋光上到軸和下刀軸的軸后端接手的內孔并進行烘裝刀軸,尺寸為Φ80mmH7/p6,過盈配合。

回裝箱體時注意事項

鎖緊液壓螺母密封由蒸汽加熱,然后快速用水冷卻。

上、下刀軸間隙嚴格按標準執行。

箱體潤滑油孔,徹底清理,嚴禁有污物存留。

保持油路清潔,無阻塞,儲油足夠,油潔凈

軸承和鎖緊液壓螺母,嚴禁受外力沖擊,并保持清潔。

所有零部件回裝前,均應清洗干凈并涂潤滑油備用。

結束語

圓盤剪作為鋁板帶熱精軋機上非常重要的部分,平時在使用時應對設備的動態及靜態實行監控,檢修前,檢修人員應首先熟悉設備的基礎構造及拆裝順序。檢修中,要檢查主要備件的關鍵尺寸配合精度是否符合要求,解體并徹底檢查圓盤剪,恢復設計精度。

參考文獻

謝水生.鋁加工生產技術500問[M].北京:化學工業出版社,2006.

肖亞慶,劉靜安,謝水生.鋁加工技術實用手冊[M].北京:冶金工業出版社,2005

王祝堂,田榮璋.鋁合金及其加工手冊[M].長沙:中南大學出版社,2005.