半立體構成折皺效果提花織物設計與研發

侍康妮 呂智寧 張魯燕 孫藝博 田偉 祝成炎

摘要: 折皺織物具有獨特的視覺美感和物理機械性能,針對市場上織物折皺效果單一的問題,文章提出了采用幾何紋樣設計配合緯二重組織,直接織造成型實現半立體構成折皺效果提花織物的方法,以及通過計算織物理論與實際起皺高度的差值ΔH、觀察非折皺區平整度進行織物成型性評價的方法。研究結果表明,隨著織物緯密的增大,差值ΔH先減小后增大;折皺區寬度的變化會引起非折皺區布面不平整;氨綸芯絲規格過大會產生相應的非彈性紗浮線,影響織物平整度。氨綸芯絲規格為22.2dtex、緯密為900根/10cm且折皺區寬度為2mm時,ΔH值最小僅為3.8mm,非折皺區無浮線且十分平整,織物成型效果較好。

關鍵詞: 半立體構成;折皺效果;折皺區寬度;緯二重組織;成型性;非折皺區

中圖分類號: TS105.1

文獻標志碼: A

文章編號: 1001-7003(2019)03-0063-07

引用頁碼: 031201

Design and development of jacquard fabric with semi-stereoscopic wrinkle effect

SHI Kangnia, L Zhininga, ZHANG Luyana, SUN Yiboa, TIAN Weia,b, ZHU Chengyana,b

(a.College of Materials and Textiles; b.Key Laboratory of Advanced Textile Materials and Manufacturing Technology, Ministry of Education,

Zhejiang Sci-Tech University, Hangzhou 310018, China)

Abstract: The wrinkle fabric has unique visual beauty, physical and mechanical properties. In view of the single wrinkle effect on the market, the paper proposed a method of directly weaving semi-stereoscopic wrinkle effect jacquard fabric with geometric pattern design and weft double structure. Besides, the method of evaluating the fabric formability by calculating the difference ΔH between theoretical and the actual wrinkle height of the fabric and observing the flatness of the non-wrinkle area. The research indicated that, as the weft density of the fabric increased, the difference ΔH first decreased and then increased; the width change of the wrinkle area would cause the non-wrinkle area to be uneven; too large size of spandex core wire would produce the corresponding non-elastic yarn floating line, which affects the fabric flatness. When the spandex core wire size was 22.2dtex, the weft density was 900 pieces/10cm, and the wrinkle area width was 2mm, the ΔH value was the minimum, only 3.8mm. The non-wrinkle area had no floating line and was very flat, and the fabric forming effect was good.

Key words: semi-stereoscopic; wrinkle effect; wrinkle area width; weft double tissue; formability; non-wrinkle area

收稿日期: 2018-09-26;

修回日期: 2019-01-09

基金項目: 浙江理工大學紡織科學與工程一流學科研究生創新基金項目(11110131201709)

作者簡介: 侍康妮(1992),女,碩士研究生,研究方向為現代紡織技術、新產品研究與開發。通信作者:祝成炎,教授,cyzhu@zstu.edu.cn。

半立體構成是指將平面材料進行立體化加工,使平面的狀態被打破,產生出一定的厚度,進而向三維空間過渡,產生一種介于平面與立體之間的造型形式[1],使平面材料在視覺和觸覺上有立體感,因此又叫二點五維構成[2]。半立體構成具有獨特的創新性、獨特性和類似浮雕的視覺效果,在機織物中加入半立體構成,可使織物更具立體感,形態更豐富。

目前半立體構成折皺效果機織物的成型方法可大致分為兩類:一類是通過對面料進行二次加工的方法成型,主要包括壓褶法[3]和縫制法[4];另一類是機織成型法,它通過組織結構和紗線原料的設計[5],直接成型產生半立體構成折皺效果織物。壓褶法工藝復雜,不能耐久定型;縫制法效率低,一般出現在高級服裝定制中,相對于面料進行二次加工的方法,機織法可簡化成型工藝,降低生產成本,提高生產效率。

國內對于機織法的研究主要基于局部管狀組織,是以“壓扁—織造—還原”的過程制織的,屬于雙層織物的一種特殊形式[6];在國外主要有韓國和日本提出的通過交叉多組經緯紗線,在引緯過程中利用緯紗的張力配合緯紗的收縮功能,拉動多根經線織造成折皺面料的方法[7-8],這種方法去除了熱處理工藝和化學處理過程,簡化了生產過程并降低了制造成本。目前國內外均缺乏通過幾何紋樣設計及織物組織規格設計為核心的半立體構成折皺效果研究。本文通過幾何紋樣設計配合緯二重組織,緯紗采用氨綸包覆紗與滌綸為原料,設計了一款成型性較好的緯向半立體構成折皺效果提花織物,首次提出了一種成型性評價方法,并探討了折皺區寬度、包覆紗規格及經緯紗密度對織物成型性的影響,為面料設計提供新的思路和方向。

1織物設計

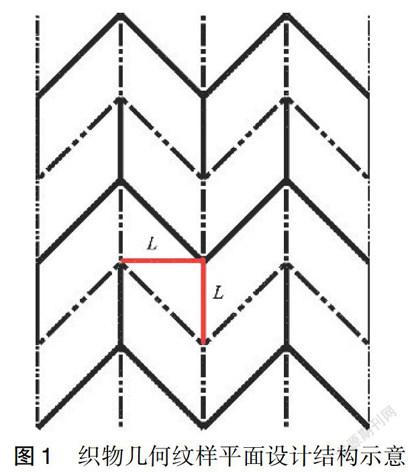

1.1紋樣設計

為了在織物上呈現明顯的半立體構成折皺效果,上凸和下凹折皺區域的邊緣采用線形設計,相應命名為峰線折皺區、谷線折皺區,以平行四邊形為一個幾何單元通過重復、變化排列為四方連續的圖案。半立體由于在深度造型上有所限制,所以在表現效果時,只需做較淺的凹凸起伏處理[2],因此設計相鄰峰谷點間距L為30mm。

織物幾何紋樣平面設計如圖1所示,

黑色實線表示峰線折皺區,黑色虛線表示谷線折皺區,白色區域表示非折皺區。圖2為半立體構成折皺效果紙制模型。

1.2結構設計

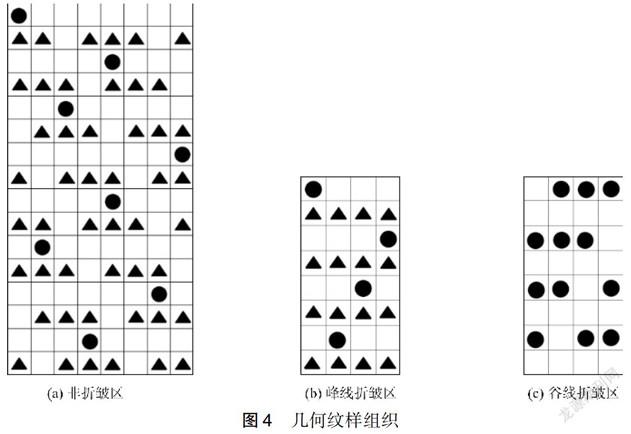

1.2.1組織設計

為實現織物半立體構成折皺效果,基于彈性紗與非彈性紗收縮率的不同,在折皺區域選定重緯組織中的緯二重組織,使非彈性紗、彈性紗與經線分別交織形成上、下兩層,且增加非彈性紗與經線的交織次數,減少彈性紗與經線的交織次數,使兩者的收縮率在結合組織后表現較大差異化。因此,峰線折皺區域正面設置為非彈性紗線與經線交織的斜紋組織,反面為彈性紗線全浮長,谷線折皺區域與峰線折皺區域組織配置完全相反。折皺形成原理剖面示意如圖3所示。

在非折皺區域,為使布面平整需選用交織次數適中的組織,減弱彈性紗與非彈性紗結合組織后收縮率的差異。因交織次數過多會增加織造難度,交織次數過少會導致結構過于松散,在彈性紗的作用下過于起皺,因此非折皺區域設置為八枚緯緞背稱四枚斜紋。對應組織如圖4所示,□●表示甲緯與經紗交織的經組織點,□▲表示乙緯與經紗交織的經組織點,□表示緯組織點。

1.2.2紗線原料設計

基于組織設計,要達到良好的折皺效果,就要選擇具有潛在收縮性的紗線與普通紗線,通過不同比例搭配使用。由于設計為緯向折皺效果織物,經紗對成型效果影響不大,所以本文中經紗采用白色932dtex桑蠶絲,甲緯采用黑色83.3dtex滌綸長絲,乙緯選用彈性較好的白色氨綸包覆紗。氨綸包覆紗外包紗線規格相同條件下,氨綸絲越細,彈性伸長和回縮力就越小[9],因此采用可以滿足要求的三種機織物常用規格的氨綸絲進行對比試驗,分別為22.2、44.4、77.7dtex,外包83.3dtex滌綸長絲,甲乙緯以1︰1比例配置試驗。

1.2.3經緯密度設計

經緯向密度的配合變化關系到織物的輕重、厚薄與結構相,也會引起織物外觀風格和性能的較大變化[10],且影響織物整體的收縮率。經打樣試織,為得到平整挺括的折皺效果,選擇容易改變的緯紗配置進行多組設計。在本試驗中,經紗密度采用550根/10cm;緯紗密度設計五組進行對比試驗,分別為600、700、800、900、1000根/10cm。

1.3折皺區寬度設計

在折皺區域寬度不同的情況下,上層緊密部分得以凸起的程度將會不同,折皺區寬度過小,上層緊密部分無法明顯凸起;但折皺區寬度過大,上層緊密部分帶動非折皺區域過于起皺,會影響布面平整效果。因此設計三組不同寬度進行對比試驗,分別為2、4、6mm。

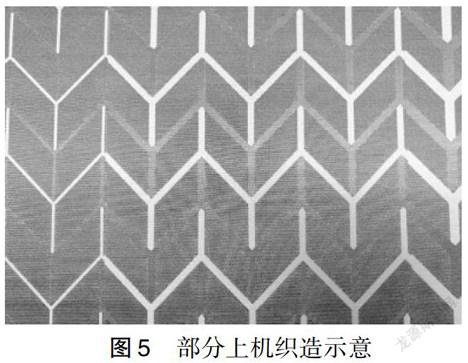

1.4織物成品效果

在電子龍頭提花機上進行織造并對織物進行實拍,部分上機織造過程中的織物如圖5所示,部分下機織物如圖6所示。

2評價方法

織物的成型性是指織物無褶皺形成某種特定形狀的能力[11]。為評價織物的半立體構成折皺效果,引用成型性的概念,即下機后織物的幾何造型所達到的效果,并提出一種成型性評價方法。主要從兩個方面用以表征:一是通過測量并計算織物理論起皺高度與實際起皺高度的差值ΔH;二是觀察非折皺區宏觀及微觀平整度。

2.1評價原理

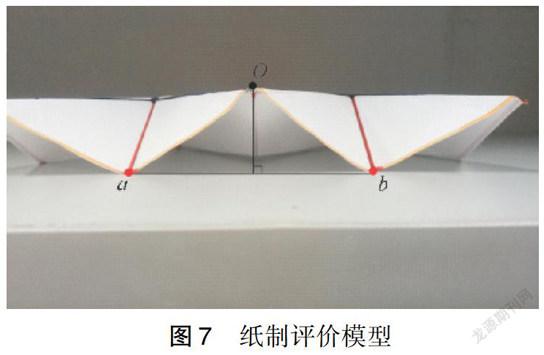

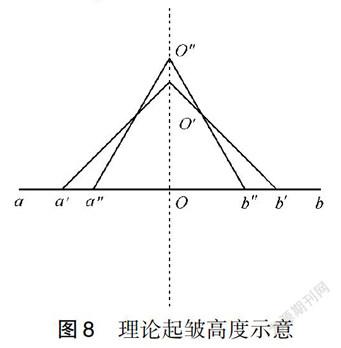

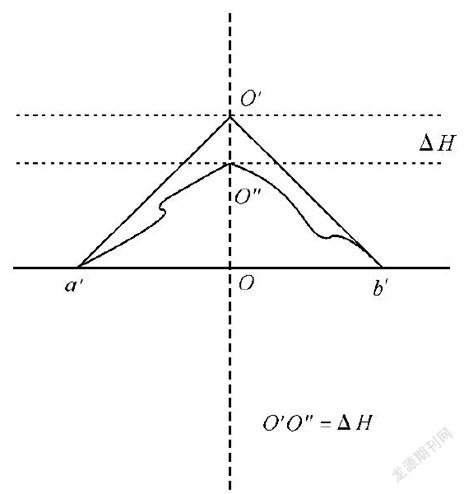

根據立體剖面作紙制評價模型(圖7),兩相鄰谷點間距確定,必對應一確定峰點高度值,即理論起皺高度,如圖8所示。根據織造成型后的織物與理論意義上的織物空間上的差異,作如圖9所示差值示意圖,a′b′是指自然狀態下織物橫向兩相鄰峰谷點間距,OO′是指織物理論起皺高度值,OO″是指織物實際起皺高度值。

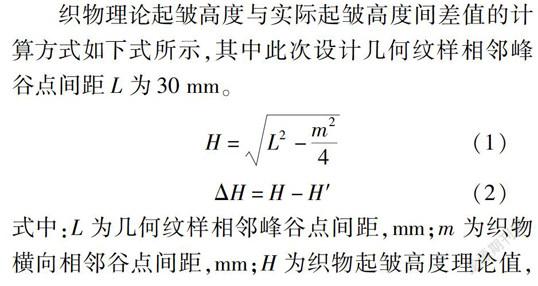

織物理論起皺高度與實際起皺高度間差值的計算方式如下式所示,其中此次設計幾何紋樣相鄰峰谷點間距L為30mm。

H=L2-m24(1)

ΔH=H-H′(2)

式中:L為幾何紋樣相鄰峰谷點間距,mm;m為織物橫向相鄰谷點間距,mm;H為織物起皺高度理論值,mm;H′為織物起皺高度實際值,mm;ΔH為織物理論起皺高度與實際起皺高度的差值,mm。

2.2測試方法

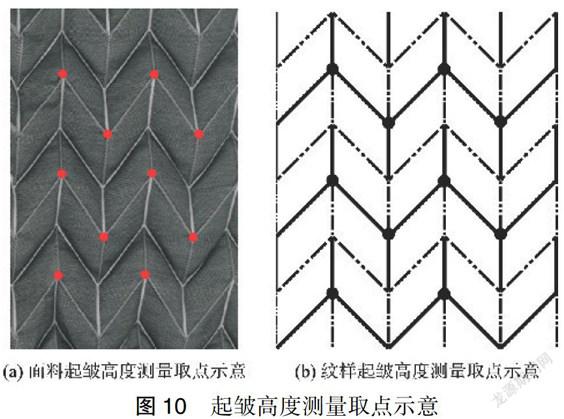

采用游標卡尺及固定針進行測試。在織物處于自然狀態下,測量每種織物橫向相鄰谷點間距10組,取平均值;并選取10組如圖10(a)所示為峰點,用固定針將各峰點6個相鄰谷點固定,測量峰點的高度值,取其平均值作為織物實際起皺高度值。紋樣起皺高度測量取點示意如圖10(b)所示。

3結果與分析

3.1織物表面形貌分析

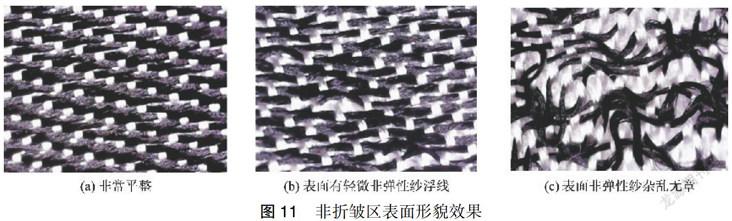

利用GAOSUO顯微鏡(深圳浩特爾科技有限公司)觀察織物非折皺區,布面主要呈現三種狀態:一是非常平整,說明彈性紗與非彈性紗結合組織后收縮率差異較小,如圖11(a)所示;二是表面有輕微非彈性紗浮線,說明彈性紗與非彈性紗結合組織后收縮率有一定差異,導致部分非彈性紗被擠出產生輕微浮線,如圖11(b)所示;三是表面非彈性紗雜亂無章,說明彈性紗與非彈性紗結合組織后收縮率產生很大差異,導致布面顯現大量浮線,影響織物外觀,如圖11(c)所示。

3.2緯密對織物成型性影響

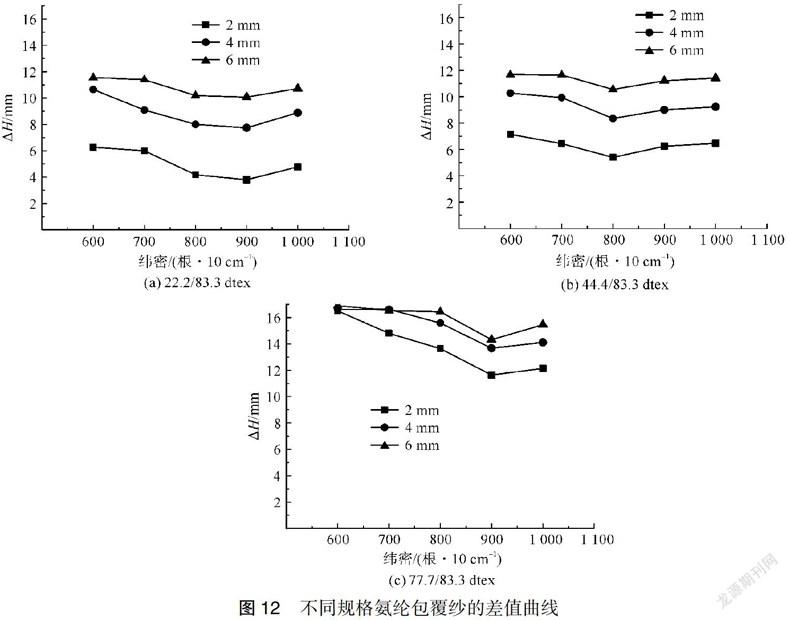

緯紗密度的改變會影響織物整體的收縮率和織物表面手感與風格,氨綸包覆紗規格、織物折皺區寬度相同的條件下,緯密設計不同達到的折皺效果不同。根據測試結果,織物起皺高度的數值分析如圖12所示。

由圖12可見,當氨綸包覆紗規格、織物折皺區寬度一定時,隨著緯密的增大,織物理論與實際起皺高度的差值ΔH總體上呈先減小后增大的趨勢,但變化幅度不大,穩定在4mm以內。當氨綸絲規格為44.4dtex時,ΔH值在緯密為800根/10cm時最小;當氨綸芯絲規格分別為22.2、77.7dtex時,ΔH值均是在緯密為900根/10cm時最小,且當折皺區寬度為2mm時,ΔH值最小僅為3.8mm,觀察非折皺區非常平整,說明此條件下織物的成型效果較好。

3.3不同規格氨綸芯絲對織物成型性影響

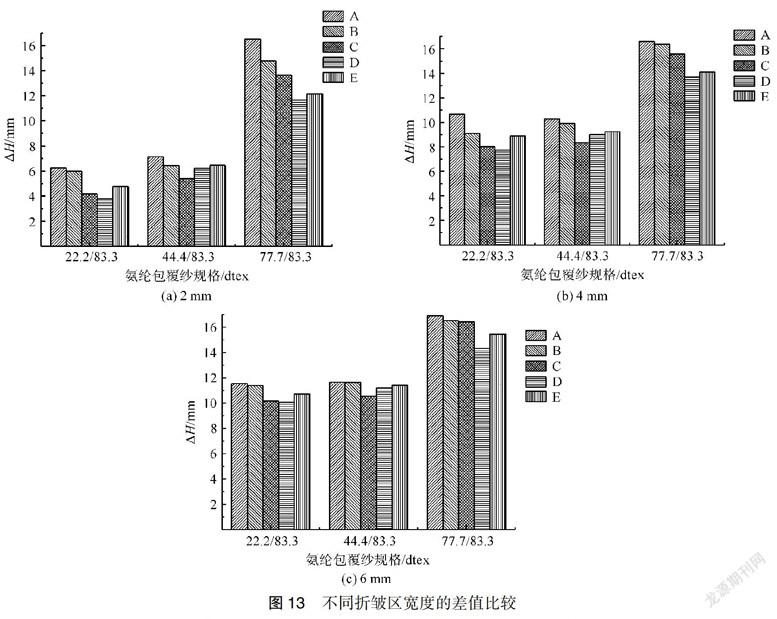

織物折皺區寬度、緯密相同的條件下,氨綸包覆紗規格設計不同達到的折皺效果不同。根據測試結果,織物起皺高度的數值分析如圖13所示。圖13中,A、B、C、D、E分別為600、700、800、900、1000根/10cm。

由圖13可見,當織物折皺區寬度、緯密一定時,不同氨綸芯絲規格對織物半立體構成折皺效果有明顯影響。氨綸芯絲規格分別為22.2、44.4dtex時,ΔH值相差不大,但后者非折皺區有輕微非彈性紗

浮線;氨綸包覆紗規格為22.2/83.3dtex時,織物理論與實際起皺高度的差值ΔH最小,且折皺區寬度為2mm時,ΔH值皆在6.5mm以內,觀察非折皺區無非彈性紗浮線且布面平整,說明此條件下織物成型效果相對較好;氨綸包覆紗規格為77.7/83.3dtex時,總體上ΔH值最大,且非折皺區表面存在大量非彈性紗浮線,織物近乎平面狀態,織物成型效果較差。

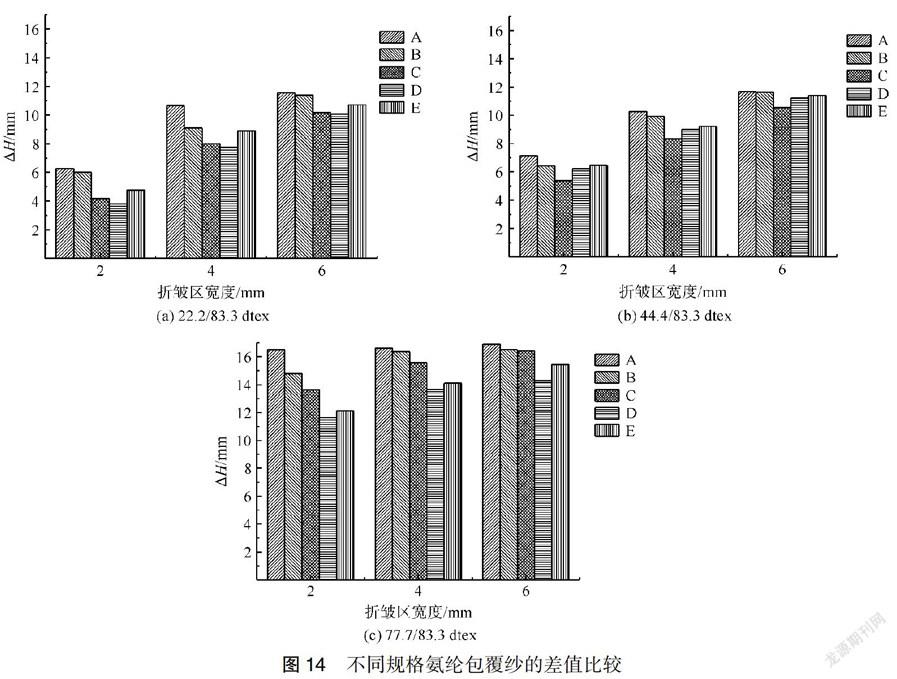

3.4折皺區寬度對織物成型性影響

織物緯密、氨綸包覆紗規格相同的條件下,折皺區寬度設計不同達到的折皺效果不同。根據測試結果,織物起皺高度的數值分析如圖14所示。圖14中,A、B、C、D、E分別是600、700、800、900、1000根/10cm。

由圖14可見,當織物氨綸包覆紗規格、緯密一定時,ΔH值隨折皺區寬度增大,并有增大的趨勢。在氨綸包覆紗規格22.2/83.3dtex條件下,折皺區寬度在2mm時,ΔH值皆在6.5mm以內,觀察非折皺區布面非常平整,成型效果較好;然而同條件下折皺區寬度為6mm時,ΔH值皆大于10mm,且非折皺區布面非常不平整,說明折皺區寬度增大,峰谷線折皺部分帶動非折皺區域起皺程度增大,導致布面不平整,進而成型效果變差。

4結論

本文對具有半立體構成折皺效果的織物進行了深入的研究,通過幾何紋樣設計配合織物組織規格設計直接織造成型一款具有半立體構成折皺效果的提花織物,首次提出了以織物理論與實際起皺高度的差值及非折皺區平整度來表征織物成型性的評價方法,并探討了折皺區寬度、氨綸包覆紗規格及經緯紗密度對織物成型性的影響,實驗結果表明:

1)當氨綸包覆紗規格為22.2/83.3dtex時,在緯密為900根/10cm且折皺區寬度為2mm時差值ΔH最小僅為3.8mm,非折皺區非常平整,無非彈性紗浮線,織物成型效果較好。

2)氨綸芯絲規格增大,非折皺區彈性紗與非彈性紗結合組織后收縮率差異變大,織物表面產生非彈性紗浮線,芯絲規格為44.4dtex時有輕微浮線,芯絲規格為77.7dtex時有大量非彈性紗浮線且雜亂無章,影響織物成型外觀。

圖14不同規格氨綸包覆紗的差值比較

Fig.14Comparison of differences in wrap yarn with different spandex specifications

3)折皺區寬度過大,峰谷線折皺部分帶動非折皺區域起皺程度增大,導致布面不平整,織物成型效果變差。

參考文獻:

[1]郭宜章, 孫宇萱, 徐慧麗. 立體構成[M]. 北京: 中國青年出版社, 2017: 53-60.

GUO Yizhang, SUN Yuxuan, XU Huili. Three-Dimensional Composition [M]. Beijing: Chine Youth Press, 2017: 53-60.

[2]羅元林. 探討美術手工紙雕塑中的半立體構成[J]. 讀與寫(教育教學刊), 2016, 13(6): 34-35.

LUO Yuanlin. Discussion on the semi-stereoscopic structure of art handmade paper sculpture [J]. Reading and Write Periodical, 2016, 13(6): 34-35.

[3]許旭兵, 趙孟超. 機器褶與手工褶的設計組合藝術[J]. 紡織學報, 2014, 35(3): 115-120.

XU Xubing, ZHAO Mengchao. Art of combination design about mechanical and manual pleats [J]. Journal of Textile Research, 2014, 35(3): 115-120.

[4]李華麒. 傳統縫制工藝的傳承與運用探析[J]. 輕紡工業與技術, 2014, 43(3): 75-77.

LI Huaqi. Analysis on the inheritance and application of traditional sewing technology [J]. Textile Industry and Technology, 2014, 43(3): 75-77.

[5]王德芳, 林子務, 蔡明文. 用不同收縮率紗線開發凹凸織物的體會[J]. 棉紡織技術, 2010, 38(5): 60-62.

WANG Defang, LIN Ziwu, CAI Mingwen. Experience of producing pique by different shrinkage rate yarn [J]. Cotton Textile Technology, 2010, 38(5): 60-62.

[6]白燕. 管狀織物新設計方法[J]. 上海紡織科技, 2004,32(3): 28-29.

BAI Yan. New design of tubular fabric [J]. Shanghai Textile Science and Technology, 2004,32(3):28-29.

[7]KIM S M. A manufacturing method for pleated textile and a pleated textile produced thereby: KR20070113342 [P]. 2007-11-29.

[8]URUMA M, MIYAMOTO E. Pleated woven fabric product and method for weaving the same:JP2010106386 [P]. 2010-05-13.

[9]王同勇, 孫可隆. 氨綸彈力紗線的性能及其對織物的影響[J]. 棉紡織技術, 1999(11): 21-24.

WANG Tongyong, SUN Kelong. Performance of polyurethane elastic yarn and influence of the yarn on fabrics [J]. Cotton Textile Technology, 1999(11): 21-24.

[10]周蓉, 聶建斌. 紡織品設計[M]. 上海: 東華大學出版社, 2011: 2-26.

ZHOU Rong, NIE Jianbin. Textile Design[M]. Shanghai: Donghua University Press, 2011: 2-26.

[11]陳韶娟, 馬建偉, 曹楠楠, 等. 織物成型性頂球評價方法[J]. 紡織學報, 2010, 31(6): 52-57.

CHENG Shaojuan, MA Jianwei, CAO Nannan, et al. Heading-ball method for evaluating fabric formability [J]. Journal of Textile Research, 2010, 31(6): 52-57.