選煤廠生產(chǎn)中PLC集控系統(tǒng)研究

王世彪

(山西凱嘉能源集團(tuán)煤銷分公司選煤廠,山西介休 032000)

0 引言

煤礦的選煤過(guò)程工藝復(fù)雜,設(shè)備多樣且集中程度高,電機(jī)拖動(dòng)技術(shù)以其操作方式簡(jiǎn)單、生產(chǎn)過(guò)程連續(xù)的優(yōu)勢(shì),在選煤生產(chǎn)中有著廣泛的應(yīng)用。但是多樣且集中的設(shè)備,控制過(guò)程繁雜、啟動(dòng)、停車時(shí)間較長(zhǎng),嚴(yán)重制約著生產(chǎn)效率。為此,需要對(duì)選煤設(shè)備進(jìn)行集中控制。山西凱嘉能源集團(tuán)煤銷分公司選煤廠采用較先進(jìn)的大型PLC 系統(tǒng)并與各種在線監(jiān)測(cè)儀器配合使用,大大提升了生產(chǎn)率,優(yōu)化了生產(chǎn)工藝,提升了商品煤的各項(xiàng)經(jīng)濟(jì)指標(biāo)。最重要的是方便了生產(chǎn)調(diào)度和管理,能及時(shí)準(zhǔn)確地發(fā)現(xiàn)和排除故障,大幅度降低設(shè)備故障率。

選煤廠生產(chǎn)控制系統(tǒng)主要由3 部分組成:集中控制系統(tǒng)、重介選洗系統(tǒng)和閉路監(jiān)控系統(tǒng)。整個(gè)生產(chǎn)控制系統(tǒng)的控制主機(jī)是西門(mén)子S7-300,通過(guò)與原煤動(dòng)篩系統(tǒng)、密度控制系統(tǒng)聯(lián)接形成局域網(wǎng),同步共享各類數(shù)據(jù)。其中集控系統(tǒng)通過(guò)以太網(wǎng)與控制主機(jī)實(shí)現(xiàn)信息交互,最終通過(guò)工業(yè)計(jì)算機(jī)的運(yùn)算在集控室內(nèi)實(shí)現(xiàn)對(duì)選煤廠生產(chǎn)系統(tǒng)的控制。

1 集中控制系統(tǒng)方案及功能實(shí)現(xiàn)

根據(jù)控制系統(tǒng)的發(fā)展趨勢(shì)并參照經(jīng)過(guò)實(shí)際運(yùn)行的控制系統(tǒng)的運(yùn)行方式,集控室選用2 臺(tái)工業(yè)計(jì)算機(jī)完成選煤廠生產(chǎn)系統(tǒng)(包括重介質(zhì)密度調(diào)節(jié)系統(tǒng))的監(jiān)控。

生產(chǎn)系統(tǒng)監(jiān)控系統(tǒng)主機(jī)采用基于PC 的硬盤(pán)錄像設(shè)備。該設(shè)備具有傳統(tǒng)模擬錄像設(shè)備不具備的優(yōu)勢(shì),能進(jìn)行數(shù)字化存儲(chǔ),克服了傳統(tǒng)錄像設(shè)備以時(shí)間日期為檢索方式、長(zhǎng)時(shí)間錄像不易保存等問(wèn)題。此外,基于PC 機(jī)的VMR 硬盤(pán)錄像設(shè)備還具備一大優(yōu)勢(shì),可將視頻儲(chǔ)存成標(biāo)準(zhǔn)形式,并進(jìn)行處理,實(shí)現(xiàn)長(zhǎng)時(shí)間錄像、隨時(shí)回放、實(shí)時(shí)預(yù)覽。而且基于TCP/IP 的網(wǎng)絡(luò)互連,擴(kuò)展能力強(qiáng),組態(tài)化的硬件配置,實(shí)現(xiàn)對(duì)攝象機(jī)、外部設(shè)備的控制。并且(授權(quán)的)計(jì)算機(jī)信息管理系統(tǒng)的終端能通過(guò)局域網(wǎng)控制攝像機(jī)和云臺(tái)。控制室8 臺(tái)彩電1 對(duì)1 顯示生產(chǎn)現(xiàn)場(chǎng)的工況而不用切換畫(huà)面。現(xiàn)場(chǎng)設(shè)立2 個(gè)彩色攝像機(jī),主要崗位安裝全方位云臺(tái)。集中生產(chǎn)監(jiān)控系統(tǒng)與信息管理層的信息交互通過(guò)以太網(wǎng)實(shí)現(xiàn),系統(tǒng)軟件通過(guò)數(shù)據(jù)庫(kù)和現(xiàn)場(chǎng)設(shè)備層局域網(wǎng)進(jìn)行數(shù)據(jù)共享,實(shí)現(xiàn)遠(yuǎn)程監(jiān)視,遠(yuǎn)程監(jiān)視只能訪問(wèn)現(xiàn)場(chǎng)數(shù)據(jù),不能進(jìn)行報(bào)警確認(rèn)和過(guò)程修改設(shè)置。

PLC 是專門(mén)設(shè)計(jì)用于工業(yè)化現(xiàn)場(chǎng)控制的邏輯控制器件,核心為CPU,能進(jìn)行編程、存儲(chǔ)、運(yùn)算,又可以進(jìn)行指令的輸入、輸出。其中PLC 軟件系統(tǒng)包括系統(tǒng)程序和用戶程序。前者已存入PLC 系統(tǒng)存儲(chǔ)器中,用戶不能進(jìn)行讀寫(xiě)和更改,這些程序主要是系統(tǒng)診斷程序、輸入程序等。用戶程序是使用人員根據(jù)功能需求所編寫(xiě)的程序。本集中控制系統(tǒng)以西門(mén)子S7-300 作為主控機(jī)進(jìn)行設(shè)計(jì)開(kāi)發(fā)。

1.1 集中控制系統(tǒng)基本結(jié)構(gòu)

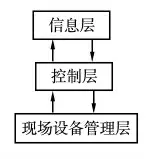

選煤廠生產(chǎn)控制系統(tǒng)的基本網(wǎng)絡(luò)結(jié)構(gòu)分為3 層:控制層、信息層以及現(xiàn)場(chǎng)設(shè)備控制層。見(jiàn)圖1。

選煤生產(chǎn)的過(guò)程控制系統(tǒng)與整個(gè)廠區(qū)的管理系統(tǒng)互聯(lián)互通,尤其在數(shù)據(jù)交接、數(shù)據(jù)共享方面,實(shí)現(xiàn)測(cè)量、控制與管理的一體化設(shè)計(jì)。最為核心的是中間控制層,也是主控制層,該層最主要的工作是實(shí)現(xiàn)數(shù)據(jù)的采集和處理,并將生產(chǎn)過(guò)程中的各種數(shù)據(jù)集中送至中央處理器,并通過(guò)各種監(jiān)控軟件和PLC 內(nèi)部程序完成各設(shè)備控制模塊的數(shù)據(jù)統(tǒng)計(jì)、分析以及功能計(jì)算。最終實(shí)現(xiàn)對(duì)選煤生產(chǎn)工藝的連續(xù)保護(hù)和整個(gè)生產(chǎn)過(guò)程的監(jiān)控。系統(tǒng)網(wǎng)絡(luò)最底層是現(xiàn)場(chǎng)控制層,也叫做設(shè)備控制層,主要通過(guò)相互獨(dú)立的PLC 與現(xiàn)場(chǎng)的各類設(shè)備、輸入輸出端子、各類現(xiàn)場(chǎng)儀表進(jìn)行通信。

圖1 集中控制系統(tǒng)網(wǎng)絡(luò)結(jié)構(gòu)

1.2 集控子系統(tǒng)

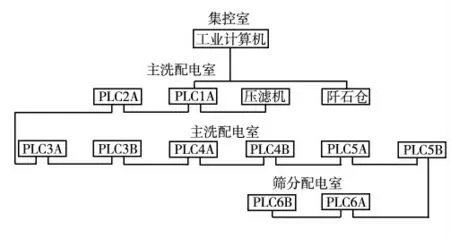

集中控制系統(tǒng)通過(guò)各個(gè)子系統(tǒng)組合實(shí)現(xiàn),本廠搭建的集中控系統(tǒng)分為:上位機(jī)監(jiān)控中心、PLC 主站、PLC 從站、現(xiàn)場(chǎng)終端設(shè)備和工程師站。其中上位機(jī)監(jiān)控中心位于中控室,負(fù)責(zé)整個(gè)系統(tǒng)的監(jiān)視和控制。工程師站對(duì)系統(tǒng)進(jìn)行實(shí)時(shí)查看,并及時(shí)修正系統(tǒng),現(xiàn)場(chǎng)終端實(shí)現(xiàn)對(duì)生產(chǎn)設(shè)備和人員的監(jiān)視,保證生產(chǎn)安全性與穩(wěn)性定。PLC 集控系統(tǒng)配置見(jiàn)圖2。

2 集中控制系統(tǒng)設(shè)計(jì)原則和功能

圖2 PLC 集控系統(tǒng)配置關(guān)系

生產(chǎn)過(guò)程集中控制系統(tǒng)可在主界面上模擬整個(gè)生產(chǎn)工藝流程,該控制系統(tǒng)分為四大模塊,分別是原煤系統(tǒng)、原煤粉碎系統(tǒng)、篩分系統(tǒng)以及主洗系統(tǒng)。其中主洗系統(tǒng)包括重介分選系統(tǒng)、加壓過(guò)濾系統(tǒng)以及濃縮系統(tǒng)。主要控制模式有集中控制和就地控制兩種,集中控制主要用于生產(chǎn)過(guò)程,就地控制用于檢修,通過(guò)系統(tǒng)搭建實(shí)現(xiàn)二者之間的無(wú)擾動(dòng)切換。通過(guò)以上原則建立的集中控制系統(tǒng)具有以下功能:

(1)緊急停車功能。在集中控制模式下,當(dāng)設(shè)備處于逐臺(tái)啟車模式或者按照逆煤流方向啟車時(shí),需要按照順煤流方向停車,無(wú)論是怎樣的啟停順序,在啟動(dòng)和正常運(yùn)行過(guò)程中,各臺(tái)設(shè)備之間都有電氣連鎖,在非常情況下,中控室可以實(shí)現(xiàn)緊急停車。

(2)無(wú)論采用哪種控制系統(tǒng)都能實(shí)現(xiàn)就地停車。集控模式下,參與集控的各設(shè)備不能就地開(kāi)車,要實(shí)現(xiàn)開(kāi)車需要提前通過(guò)控制室向現(xiàn)場(chǎng)發(fā)送開(kāi)車命令。經(jīng)過(guò)一段時(shí)間,調(diào)度員操作啟車,同時(shí)系統(tǒng)中的各臺(tái)設(shè)備已經(jīng)按照閉鎖關(guān)系和時(shí)間順序的邏輯命令實(shí)現(xiàn)啟車,并通過(guò)系統(tǒng)網(wǎng)絡(luò)向現(xiàn)場(chǎng)發(fā)送預(yù)警信號(hào),實(shí)現(xiàn)系統(tǒng)啟車過(guò)程。但中控室可以撤銷終止。一旦設(shè)備發(fā)生故障,系統(tǒng)就會(huì)報(bào)警,對(duì)于影響設(shè)備安全和操作人員安全的事故在報(bào)警的同時(shí)還會(huì)停車。需要指出的是,在現(xiàn)場(chǎng)層設(shè)備允許的情況下均可以在中控室實(shí)現(xiàn)遠(yuǎn)程單臺(tái)車啟停。

(3)選煤生產(chǎn)過(guò)程中主洗配電室內(nèi)設(shè)有PLC 主站和PLC 控制遠(yuǎn)程站,其中篩分配電室內(nèi)設(shè)有現(xiàn)場(chǎng)控制箱,操作人員可以在就地狀態(tài)下通過(guò)控制箱上的按鈕實(shí)現(xiàn)設(shè)備的啟停;當(dāng)系統(tǒng)集中控制運(yùn)行時(shí),現(xiàn)場(chǎng)控制箱除停車按鈕外其他按鈕將處于無(wú)效狀態(tài),現(xiàn)場(chǎng)操作人員可以實(shí)現(xiàn)來(lái)煤方向上的連鎖停車。其中平帶輸送機(jī)設(shè)置有拉線開(kāi)關(guān)以及跑偏開(kāi)關(guān),供現(xiàn)場(chǎng)操作人員使用。

(4)集中控制系統(tǒng)主控室內(nèi)配備2 臺(tái)互為備用的計(jì)算機(jī),保證系統(tǒng)全自動(dòng)開(kāi)車,實(shí)現(xiàn)人機(jī)共同操作,保證現(xiàn)場(chǎng)多臺(tái)設(shè)備的自動(dòng)化操作,大大提升工作效率,減少人員參與,保證一線設(shè)備的有序啟停,有效降低人員的投入和人為因素導(dǎo)致的失誤,大大減輕了工人的勞動(dòng)強(qiáng)度,為實(shí)現(xiàn)全面自動(dòng)化墊定了基礎(chǔ)。

3 結(jié)語(yǔ)

結(jié)合選煤廠生產(chǎn)過(guò)程的集中控制系統(tǒng),可以實(shí)現(xiàn)在中控室內(nèi)對(duì)各個(gè)設(shè)備控制層的監(jiān)視和控制,并利用軟件實(shí)現(xiàn)系統(tǒng)監(jiān)控、程序調(diào)試和編程,大大降低了選煤設(shè)備的維護(hù)頻次,并可以提前識(shí)別設(shè)備故障,降低維修工作量。

通過(guò)PLC 技術(shù)的深入使用,進(jìn)一步優(yōu)化了洗煤工藝以及系統(tǒng)的控制能力,大大提升了選煤效率,保證了生產(chǎn)的安全性和設(shè)備的可操作性,為企業(yè)高效安全發(fā)展奠定基礎(chǔ)。