焦化裝置汽輪機聯鎖停機原因分析

高志杰,王永民,胡玉榮

(中國石油大港石化公司,天津 300280)

1 事件經過

大港石化公司焦化裝置富氣壓縮機汽輪機型號5BL-3,為背壓式汽輪機,設計進氣壓力3.35 MPa,進汽溫度350 ℃,正常點轉速12 250 r/min。

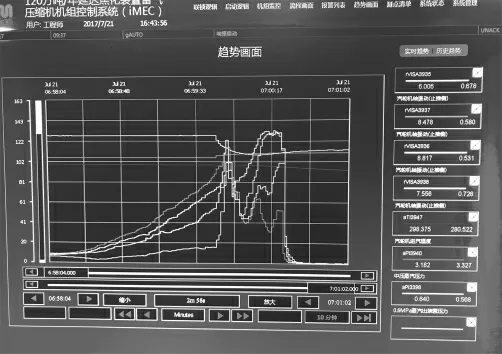

2017 年7 月21 日6:58:04,汽輪機4 個測振點振動值開始出現不同程度上升,至6:59:44,驅動端振動值VS3937 達到123 μm(圖1),壓縮機聯鎖停機(聯鎖值88 μm)。

圖1 汽輪機歷史趨勢

2 狀態監測情況

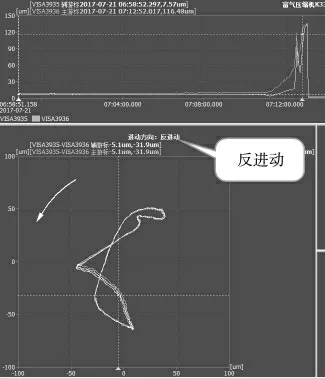

(1)異常振動點主要振動頻率為一倍頻(圖2)

圖2 汽輪機振動趨勢

(2)異常振動點的軸心軌跡中有反進動現象(圖3)

圖3 汽輪機軸心軌跡

3 原因分析

通過狀態監測確認一倍頻為主要故障頻率,判定汽輪機轉子存在不平衡量,不平衡量有可能由異物侵入機體造成。從4 個方面進行分析。

3.1 蒸汽中夾帶固體異物

此種情況會給汽輪機過流部件造成不可逆損傷,鑒于汽輪機再次開機后正常運行,各項參數與停機前基本一致,故排除這種可能。

3.2 蒸汽帶水

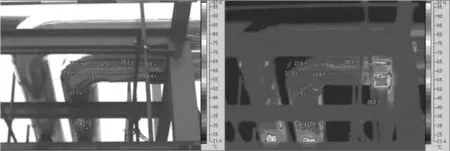

事發時汽輪機入口中壓蒸汽壓力3.2 MPa,溫度360 ℃,而247 ℃水的飽和蒸汽壓接近3.2 MPa。同時通過紅外熱成像儀監測發現,中壓蒸汽管排至焦化富氣壓縮機段保溫鋁皮溫度(25~35)℃,未發現熱點(圖4),保溫效果良好。所以當時汽輪機入口蒸汽帶水的可能性很小。

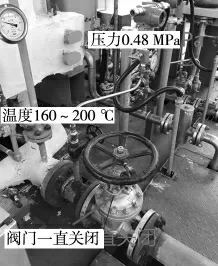

3.3 汽輪機軸封泄漏汽排汽線存在凝液

該汽輪機在一級汽封體后設計有排汽管線,用于回收低壓蒸汽。因該管線背壓0.6 MPa,高于一級汽封體后壓力0.48 MPa,因此該管線閥門自開機時一直處于關閉狀態,可能存在凝液(圖5)。現場測量該管線溫度(160~200)℃,該溫度范圍對應的飽和蒸汽壓為(0.62~1.55)MPa,高于實際壓力0.48 MPa,同時現場導淋未見凝結水,因此可排除此原因。

3.4 氣封內帶水

圖4 汽輪機入口管線紅外熱成像

該汽輪機兩端氣封漏氣主要由氣封抽氣器回收,極少量從汽輪機兩軸伸端泄漏出機體。當氣封抽汽器不能正常建立負壓時,氣封漏氣會從軸伸端泄漏,同時也在氣封體內產生凝液。大量積累的凝液會擾動汽輪機轉子,引起振動異常波動。

圖5 軸封漏汽排汽管線

本次機組聯鎖停車時,現場發現氣封抽汽器動力蒸汽壓力0.2 MPa(設備廠商要求≥0.5 MPa),真空度為0,汽輪機氣封漏氣無法通過抽汽器有效回收;同時汽輪機至氣封冷凝器之間的管線未保溫,造成管線內存在凝結水,因此氣封帶水是本次故障的原因。

4 各車間抽氣器系統對比

汽輪機氣封抽氣器系統主要包括氣封冷卻器和噴射器。氣封冷卻器用于冷卻從汽輪機中抽出的空氣和水蒸氣;噴射器用于造成冷凝系統負壓,形成氣封冷卻器和汽封之間的壓差,將泄漏的空氣和蒸汽吸入冷卻器。

抽氣器系統故障會引發部分泄漏蒸汽串入潤滑油內,使潤滑油帶水,或者冷空氣進入氣封體內,使汽輪機轉子因承受較大熱應力產生彎曲變形。因此氣封抽氣器系統的正常運轉是機組穩定運行的有力保障。

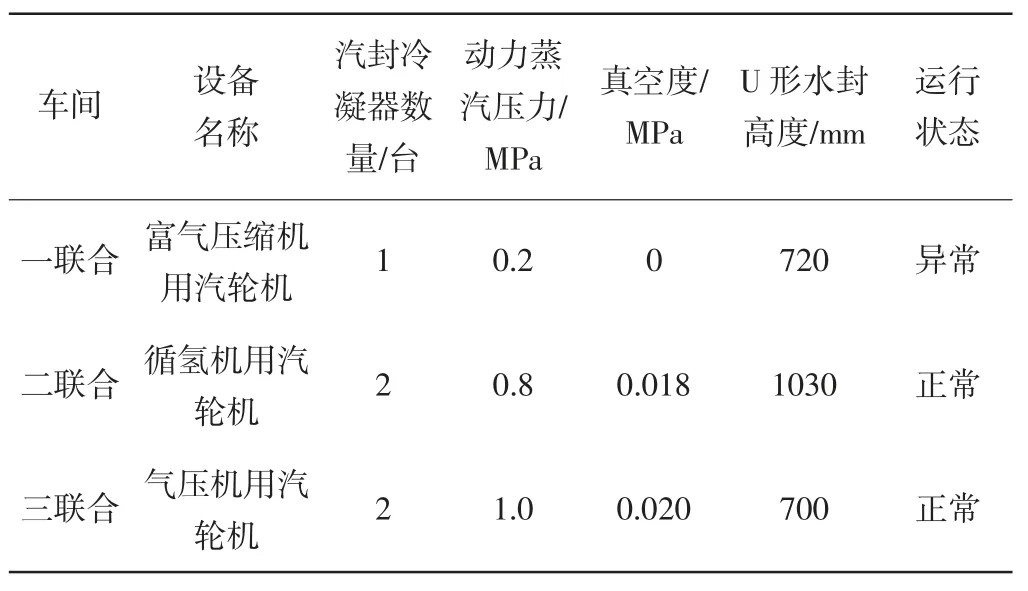

目前公司在用背壓式汽輪機共3 臺,分別為焦化富氣壓縮機用汽輪機、加氫裂化循氫機用汽輪機和催化氣壓機用汽輪機,其抽氣系統如圖6 所示,其中催化汽輪機在U 形水封后增加凝結水水箱,防止汽輪機開機過程因未建立U 形水封而影響抽氣器抽氣效果。各裝置抽汽系統參數見表1。

5 解決辦法

圖6 汽輪機抽氣器系統

表1 抽汽系統參數

(1)將汽封抽汽器的動力蒸汽提高至0.5 MPa 以上,真空度0.015 MPa(設備廠商要求≥0.002 MPa),確保抽氣器正常工作,同時參考催化汽輪機抽汽系統,在U 形水封后增加凝結水水箱,進一步保證抽氣系統工作的穩定性。

(2)對汽輪機各附屬管線進行有效保溫,避免因蒸汽溫度波動或環境溫度變化造成蒸汽凝結。

(3)短期內在軸封泄漏氣排氣線上的儀表引壓點處增加導淋,定期檢查此處有無凝結水。

(4)在下個檢修期時將軸封泄露氣排氣線變更為注氣線,保證軸封系統安全運行。

6 結語

汽輪機的故障現象多樣,故障原因多變,因此進行故障判斷時結合狀態監測分析,可大大節省故障判斷時間,及時查明原因,第一時間恢復設備運轉,保證裝置安全平穩運行。