曲軸位置傳感器引發故障的試驗研究

唐立超 高尚志 王 偉 劉 巖 楊萬里 王瑞平,2

(1-寧波吉利羅佑發動機零部件有限公司 浙江 寧波 315000 2-浙江吉利羅佑發動機有限公司)

引言

曲軸位置傳感器是發動機電子控制系統必不可少的組成部分,其作用是檢測信號輪的齒頂、齒底、缺齒等信號。發動機控制單元(ECU)根據讀取的曲軸信號和凸輪軸信號確認各缸壓縮上止點,并將曲軸位置傳感器的信號處理得到發動機轉速,根據發動機的點火順序依次控制各個氣缸的最佳點火角及噴油起止角度等,從而實現對燃燒的準確控制。

曲軸位置傳感器主要分為磁電式、霍爾式、光電式,其中前2種比較常見[1]。磁電式傳感器結構簡單,對裝配要求低,但信號容易受到干擾,ECU需要有專門的處理電路,控制精度低;霍爾式傳感器輸出數字信號,精度高,傳感器內部集成霍爾IC芯片,對裝配要求高,同時有一定的抗干擾能力[2]。本文是對使用霍爾式曲軸位置傳感器與信號輪因間隙問題產生一些故障進行分析研究。

1 試驗研究背景

1.1 試驗問題來源

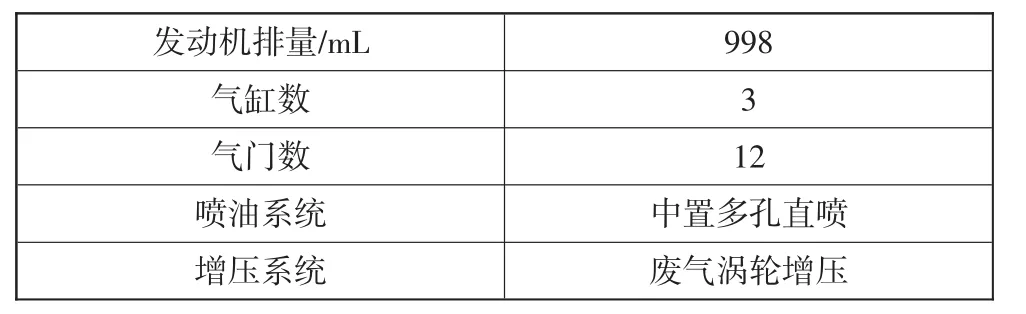

在發動機試驗過程中,發現部分工況有異常的爆震退角和轉矩波動問題,通過排查發現,故障與曲軸位置傳感器和信號輪間隙有很強的關聯性。試驗發動機的主要參數如表1所示。

表1 試驗發動機主要參數

1.2 試驗故障現象簡述

故障類型1:發動機運行到2 500 r/min、負荷工況時,從ECU信號讀取顯示第3氣缸存在9°CA的由于爆震引起的退點火角,其它2氣缸工作正常,此時發動機轉速和轉矩波動,而在其他耐久工況點未發現異常。

故障類型2:發動機運行到6 400 r/min、全負荷工況時,運行一段時間后,發動機轉矩突然變小,有較大的轉矩和轉速波動,其他工況點未發現異常。

以上2種故障類型是在不同的曲軸位置傳感器與信號輪間隙h下產生的,其裝配間隙h如圖1所示。

圖1 曲軸位置傳感器與信號輪間隙示意圖

2 故障現象的研究

2.1 ECU系統定義研究

任何軟件的定義要與硬件保持一致,才能使系統控制準確。發動機控制系統對于曲軸位置傳感器和凸輪軸傳感器相對位置定義與硬件的裝配也是完全一致的。

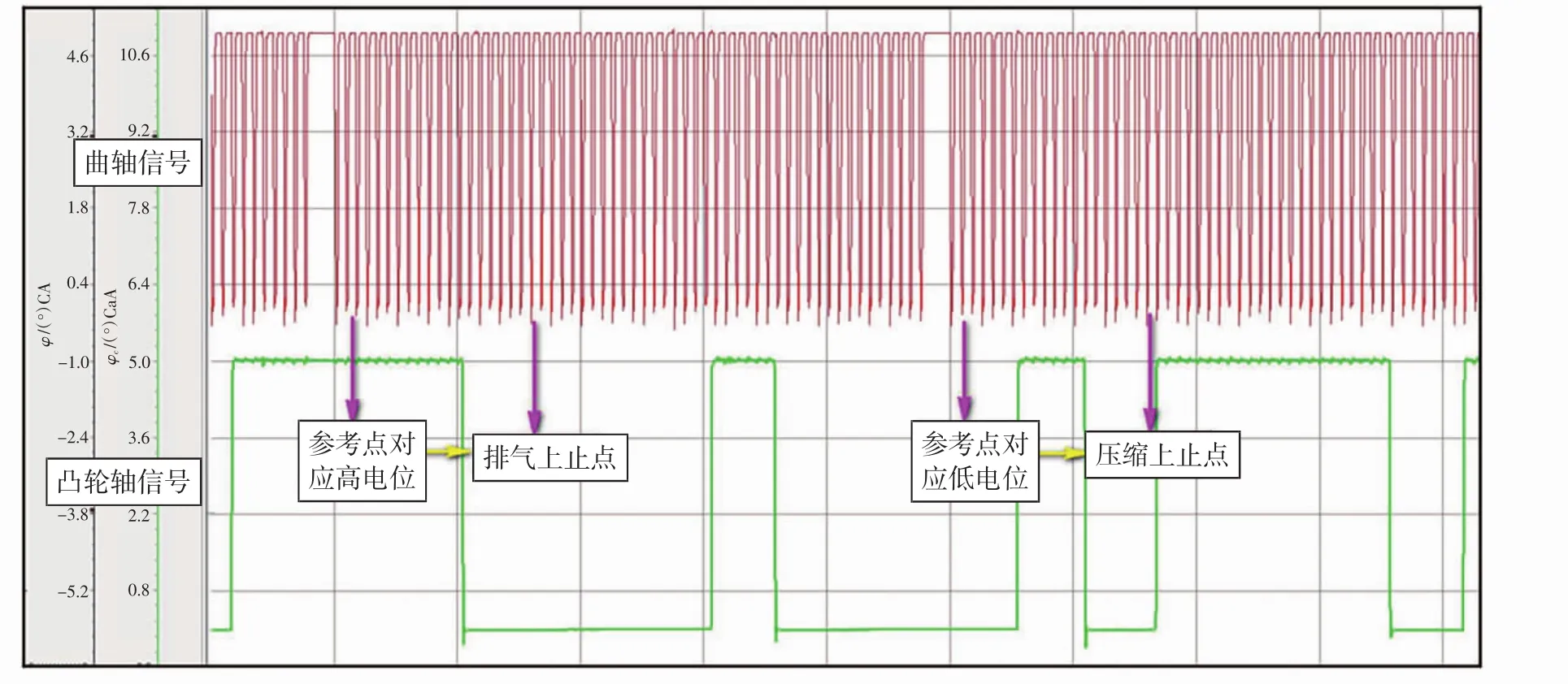

以某款1.3 L排量的發動機為例,其硬件上使用58齒(有2個缺齒)的信號輪,缺齒后的第20齒下降沿為1缸的壓縮上止點。軟件參考點(系統定義的曲軸轉角0°CA點)是在缺齒后第2齒的下降沿,參考點后還有18個信號齒,每個信號齒對應6°CA的曲軸轉角,故108°CA之后就是1缸的上止點,系統文件中有一個參數量SY_GRUNDWERT定義為108,來對應1缸的上止點,參考點及正時位置如圖2所示。

圖2 參考點及正時位置

同樣使用缺齒后第2齒下降沿(軟件參考點)作為基準,系統通過凸輪軸傳感器的高低電位來區分1缸的壓縮和排氣的上止點,第2齒是低電位則為壓縮沖程,高電位則為排氣沖程[3-4]。識別壓縮與排氣上止點如圖3所示。在確定1缸的壓縮上止點后,再根據點火次序及點火間隔,分別定義不同曲軸轉角時對應其他幾個缸的壓縮上止點。

2.2 試驗工況

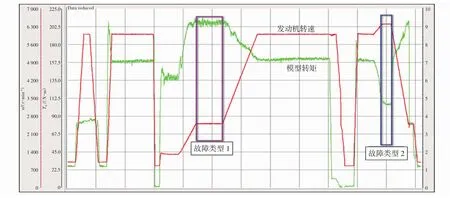

故障現象都是在耐久試驗過程中出現的,耐久試驗主要考核發動機運行的最大轉矩、最大功率、低速轉矩及超速轉速點等,各工況運行時間占比及過渡時間控制等都有要求,在此不對試驗工況做詳盡描述,耐久試驗工況及故障類型1和2出現的工況位置如圖4所示。

2.3 試驗問題分析

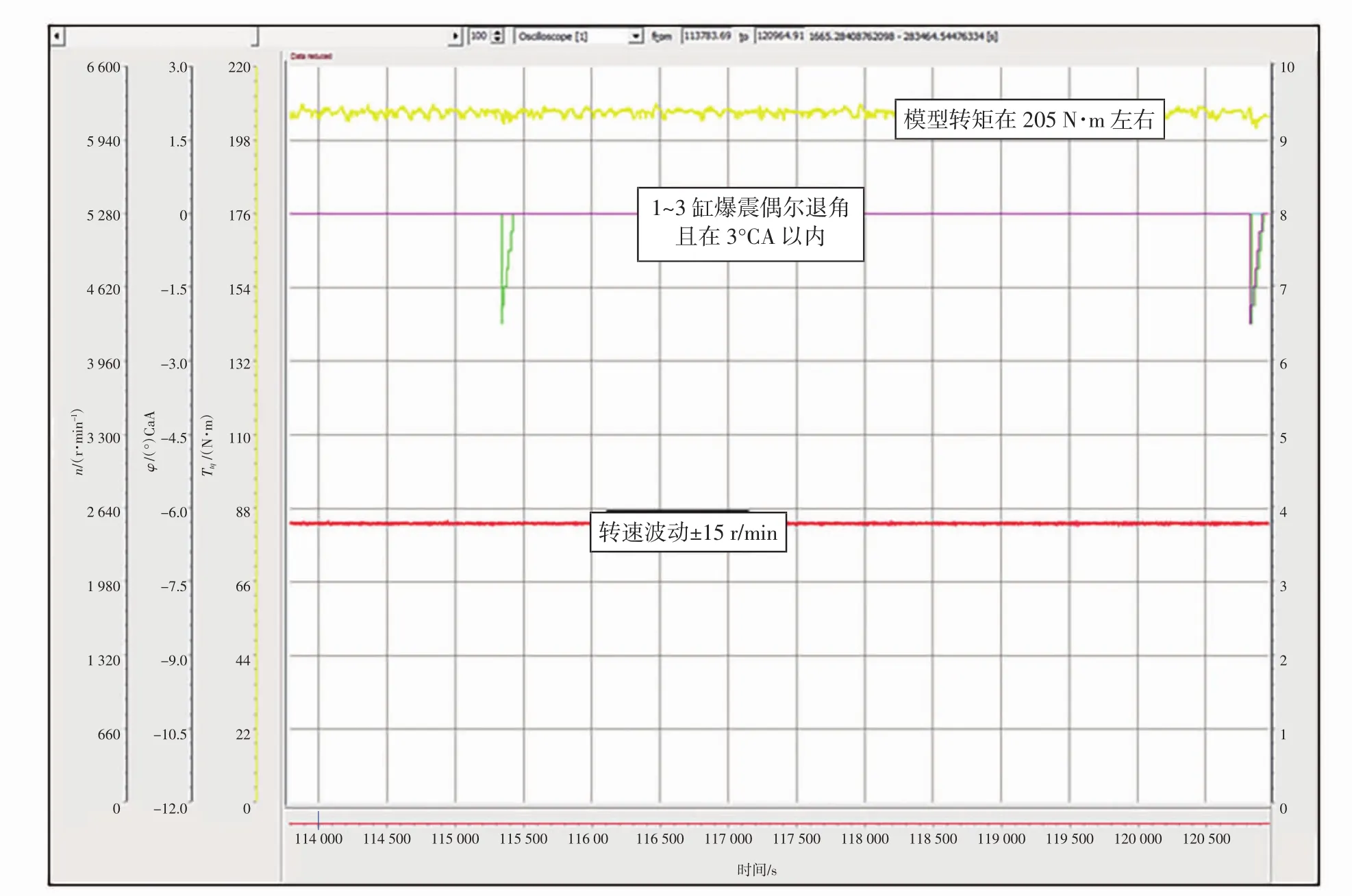

故障類型1:耐久運行到2 500 r/min、全負荷工況時,ECU檢測到的轉速波動在±150 r/min,第3氣缸有9°CA的爆震退角,故障現象如圖5所示。

圖3 識別壓縮與排氣上止點

圖4 故障現象所在的耐久工況位置

圖5 3缸異常的爆震退角及轉速波動

問題排查:首先確認爆震的真實性,通過外接爆震音箱檢查爆震的真實性,使發動機運行到此工況,能聽到明顯的爆震,證明爆震是真實出現的;通過標定手段控制單缸點火角,當把3缸點火提前角減去9°CA后,聽不到爆震聲音。硬件檢查,先后檢查爆震傳感器、點火線圈及火花塞等都未發現異常。當檢查轉速傳感器時,發現轉速傳感器頂部有磨損,說明傳感器與信號輪之間的安裝間隙h過小,信號輪旋轉時將傳感器頂端磨損,磨損的深度約0.2 mm,磨損的傳感器如圖6所示。

圖6 曲軸位置傳感器頂部磨損

原因分析:發動機運行到2 500 r/min時,發動機達到了最大轉矩,發動機本身振動大,從信號輪讀取的曲軸轉角信號波動大,通過ECU上讀取的發動機轉速有±150 r/min的波動。試驗機為3缸機,點火順序為1-2-3,1缸和2缸上止點位置在曲軸旋轉的同一圈內,1缸壓縮上止點在缺齒后的15齒,2缸為缺齒后第55齒,而3缸上止點位置在曲軸旋轉下一圈的缺齒后33齒,若第2個旋轉循環因間隙問題在缺齒處多檢測2個信號齒,則第3缸的上止點位置就定義到了31齒,較正常狀態提前了12°CA,爆震標定有2~3°CA的點火角余量,在進行3缸點火時,系統中的點火角控制就會在原基本點火角的基礎上提前12°CA,這樣就會出現9°CA左右的爆震后退點火角。

將曲軸位置傳感器和信號輪間隙調整到1 mm時,ECU檢測到的發動機轉速波動在±15 r/min以內,3缸爆震后退點火角也與1、2缸一致,只有偶爾的爆震后退點火角且后退角不超過3°CA,如圖7所示。

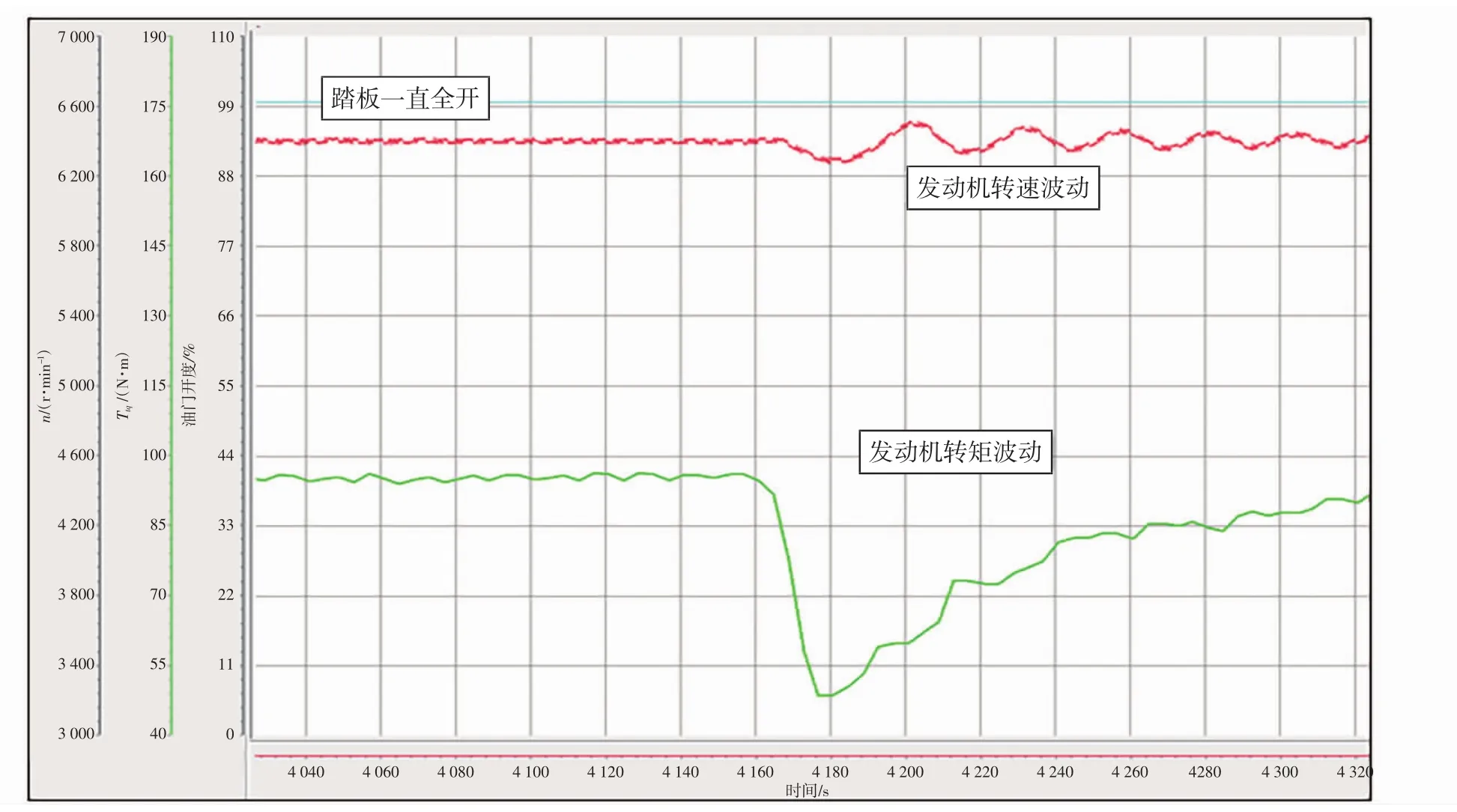

故障類型2:耐久運行到6 400 r/min、全負荷工況時,穩定運行一段時間后,發動機轉矩突然變小,伴有較大轉速波動,之后轉矩慢慢恢復。故障現象如圖8所示。

圖7 3個缸爆震后退角及轉速正常

圖8 轉矩突降后轉速和轉矩波動

問題排查:檢查發動機在該運行工況的系統電壓、執行器控制反饋、傳感器信號等都未發現異常,檢查曲軸位置傳感器與信號輪間隙h約為2 mm。

原因分析:發動機的額定功率點是6 000 r/min,考核6 400 r/min是對發動機在超速的檢查。轉速越高,曲軸位置傳感器對58齒信號輪每個齒的檢測時間越來越短,當曲軸位置傳感器與信號輪間隙超過1.5 mm時,會出現曲軸傳感器信號丟失,ECU讀不到轉速,而發動機的執行器如節氣門、增壓器等突然間不工作,發動機轉矩急速下降,當曲軸位置傳感器讀到信號輪的轉速信號時,發動機又按模型設定的工況快速控制并恢復工作。

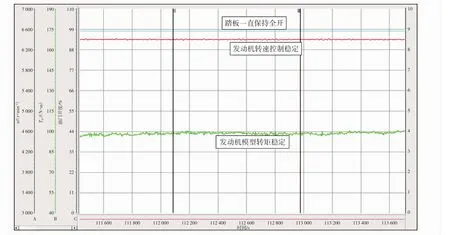

將間隙減小到1 mm后,該故障現象消除。正常試驗時ECU控制的6 400 r/min,波動在±15 r/min以內,模型轉矩波動也在±2 N·m以內。該工況正常運行如圖9所示。

圖9 6 400 r/min穩定運行圖

3 問題總結

發動機要正常運轉,必然需要轉速信號的,當出現排氣溫度高,轉矩不足及波動等問題時,我們主要的排查方向集中在試驗環境條件以及點火、噴油控制、空燃比控制等系統對應的零部件及參數上。曲軸位置傳感器經常是我們疏于檢查的一個重要零件。一方面傳感器本身故障的概率很小,另一方面曲軸位置傳感器和信號輪的間隙控制不好檢查。

4 結論

1)當曲軸位置傳感器與信號輪間隙h小于0.5 mm時,會引發曲軸信號位置讀取錯誤,導致某些氣缸點火及噴油等控制異常;

2)當曲軸位置傳感器與信號輪間隙h大于1.5 mm時,發動機在高轉速信號會丟失,引發轉速和轉矩波動問題。

本次研究只針對霍爾式曲軸位置傳感器進行分析研究,發動機故障誘因復雜,故障現象多樣,同一個故障現象也可能是不同原因導致,本文主要為故障排查提供一個檢查方向。