基于PWM控制的燃油調節器執行元件匹配特性研究

周振華,羅暢敏,周 龍,蔣安常,杜叢霖

(中國航發貴州紅林航空動力控制科技有限公司,貴陽 550009)

符號表

A高速電磁閥過流面積/mm2

A1緩沖器等效節流面積/mm2

A2脈沖阻尼活門節流面積/mm2

A3高速電磁閥等效節流面積/mm2

A4計量活門控制腔作用面積/mm2

A5計量活門回油作用面積/mm2

Cd流量系數/MPa

f摩擦力/N

g重力加速度/(m/s2)

p進口燃油壓力/MPa

p0回油壓力/MPa

p1計前壓力/MPa

p2控制腔壓力/MPa

p3高速電磁閥進口壓力/MPa

Q高速電磁閥額定流量/(L/h)

Q1緩沖器流量/(L/h)

Q2脈沖阻尼活門流量/(L/h)

Q3高速電磁閥工作流量/(L/h)

Q4包膠活門流量/(L/h)

s閥全開時間或閥全關時間與工作時間之比

γ工作介質(燃油)重度/(N/m3)

1 引言

發動機燃油調節器是實現發動機燃油計量與分配的主要部件,其控制品質的好壞將直接影響發動機的性能。某無人機用發動機控制系統采用基于PWM 的控制方式對燃油調節器計量模塊進行控制。燃油調節器計量模塊主要由計量活門、緩沖器、脈沖阻尼活門、高速電磁閥、位移傳感器等組成。工作過程中,電子控制器根據位移給定和位移反饋的差值經PI 調節后輸出占空比信號,控制高速電磁閥的回油流量,實現對計量活門的控制。系統平衡狀態時占空比值在某一固定值處,該值被稱為平衡占空比,通常為(50±5)%。在控制器PI 固定的情況下,緩沖器、脈沖阻尼活門、高速電磁閥之間需要具有一定的匹配關系,才能保證控制系統的控制品質。

目前,我國發動機燃油調節器多屬測繪產品,缺乏對控制方式的正向設計研究,可參考的文獻也較少,設計階段只能借鑒已有產品的技術參數,通過優化結構尺寸的方式實現技術要求。本文以基于PWM 控制的燃油調節器典型結構為研究對象,建立了理論數學模型,推導出了關鍵執行元件高速電磁閥、脈沖阻尼活門、緩沖器的主要參數靜態匹配方程,同時利用作為航空發動機燃油控制系統設計輔助工具[1-3]的AMESim 仿真平臺進行建模和仿真分析,進一步驗證了方程的正確性。

2 靜態匹配特性

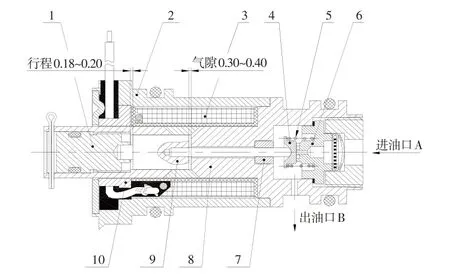

2.1 高速電磁閥結構特性

常開式高速電磁閥的基本結構如圖1 所示,由調整頭、線圈極靴組件、O 形密封圈、銜鐵組件、噴嘴組件、擋板彈簧、調整螺釘、鞍形墊片、濾網組件、墊片、緊固螺釘、殼體組件等組成。工作過程中,高速電磁閥的平均流量與占空比脈沖信號s成正比,即:

式中:Cd與活門的型孔形狀、位移、型孔前后壓差、液體粘度等因素有關[4],一般取0.60~0.85。

圖1 高速電磁閥結構Fig.1 Structure diagram of the high-speed solenoid valve

由式(1)可看出,通過調節占空比可以控制通過閥的平均流量,從而實現對流量和壓力的控制。其控制精度主要取決于流體特性、占空比及工作頻率等因素。工程上高速電磁閥工作頻率一般為40 Hz。

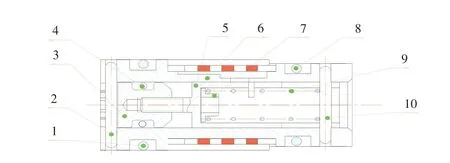

2.2 脈沖阻尼活門結構特性

脈沖阻尼活門的作用,一是減小高速電磁閥流量脈動對控制腔壓力的影響;二是使計量活門穩態時的平衡占空比可調,便于高速電磁閥與緩沖器的工程匹配。圖2 給出了脈沖阻尼活門的結構。通過調整塊的擰入圈數可調整脈沖阻尼活門的過流面積,調整塊螺紋螺距為0.25 mm,最小調節圈數為1/8圈。這種結構的優點是脈沖阻尼活門始終固定,不受燃油壓力脈動的影響;缺點是占空比調整不連續,為適應占空比的調整要求,需要準確建立脈沖活門型孔與高速電磁閥、緩沖器的匹配關系。

圖2 脈沖阻尼活門結構Fig.2 Structure diagram of the pulse damping valve

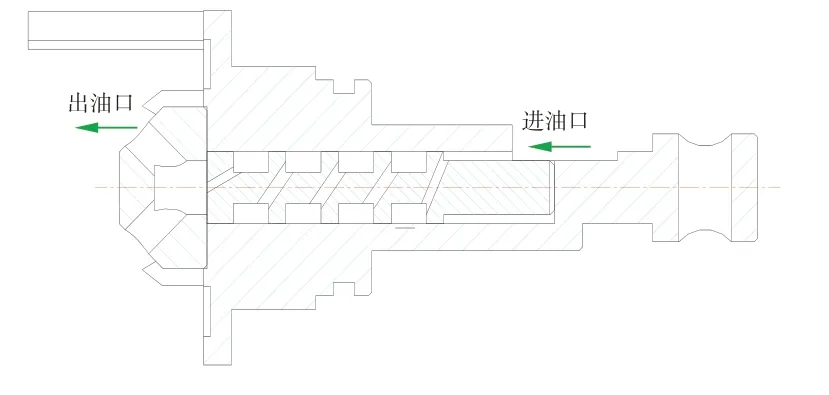

2.3 緩沖器結構特性

緩沖器的作用是為油路引入流體狀態穩定的燃油。其結構如圖3 所示,主要由5 個不同直徑和引流角度的節流孔組成。理論分析時,可將其等效為一個固定截面積的節流嘴。

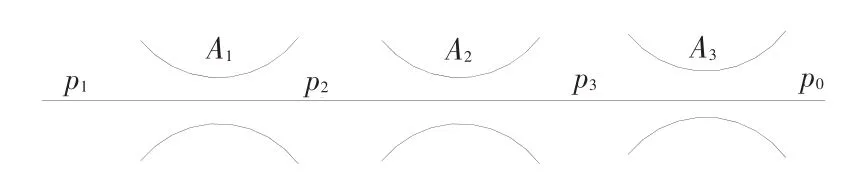

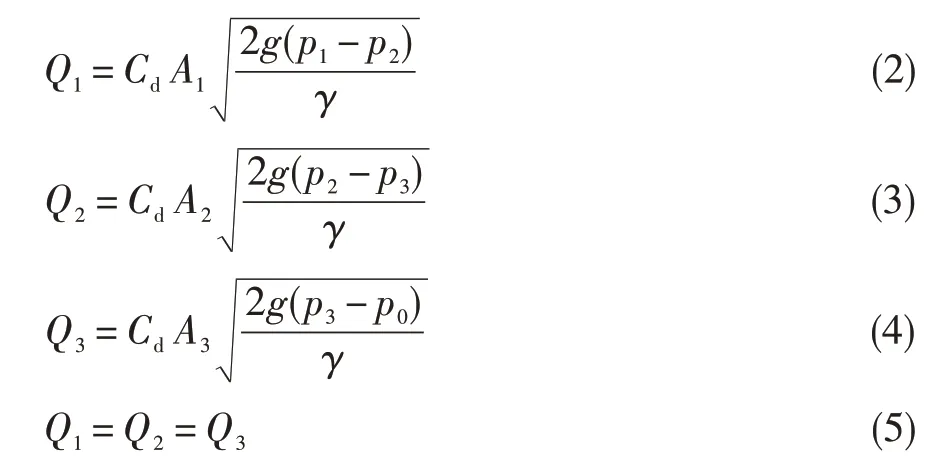

2.4 控制油路流量連續性方程

圖3 緩沖器結構Fig.3 Buffer structure

燃油調節器工作過程中,當控制器對高速電磁閥輸出的占空比信號改變時,經緩沖器進入控制腔的燃油通過脈沖阻尼活門和高速電磁閥的放油量就會產生變化,從而改變控制腔的燃油壓力,實現計量活門的移動。因此,計量活門控制腔壓力不僅與進口壓力、回油壓力、摩擦力等載荷有關,還與緩沖器、脈沖阻尼活門、高速電磁閥的有效過流面積有關,為此建立的控制油路等效模型如圖4 所示。

圖4 控制油路等效模型Fig.4 Equivalent model of control fuel circuit

由流量連續性方程,可建立緩沖器流量、脈沖阻尼活門流量、高速電磁閥工作流量的關系式:

聯立式(2)~式(5)求解可得:

式中:λ1=A1/A2,λ2=A2/A3。

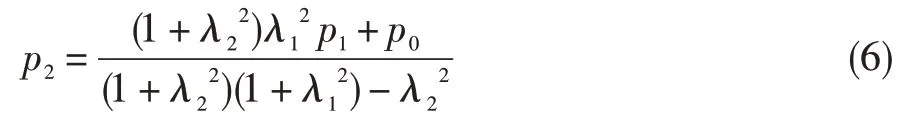

2.5 計量活門受力分析

對計量活門進行受力分析,可建立力平衡方程:

一般使A5≈0.5A4,且因f/A4數值很小,故:

2.6 靜態匹配方程

聯立式(6)、式(8)可得:

根據式(10),可建立高速電磁閥、脈沖阻尼活門、緩沖器等效過流面積的內在聯系,為脈沖阻尼活門型孔的正向設計提供依據。

2.7 匹配性設計

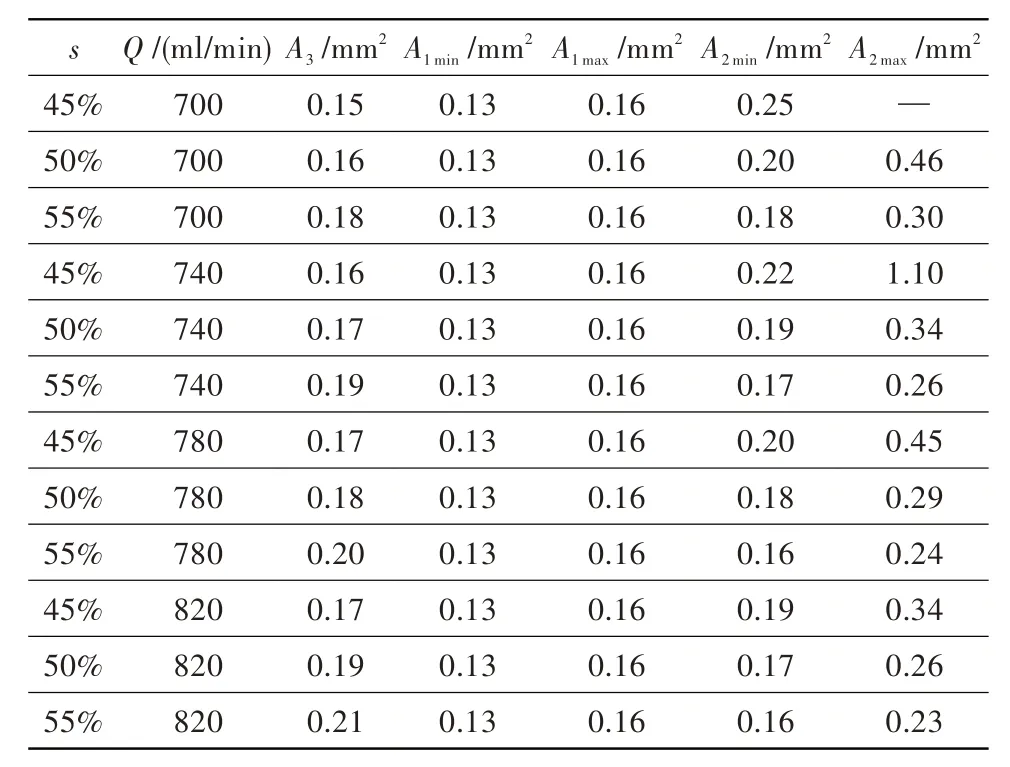

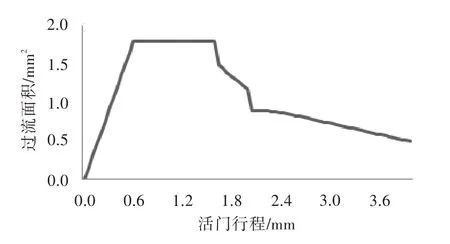

根據計量活門開環移動時間(0.55~1.20 s)要求,確定緩沖器流量在1 MPa 壓差下為270~330 ml/min。為保證出口不節流,高速電磁閥工作流量應大于緩沖器流量。為此,確定高速電磁閥在1 MPa壓差下平衡占空比為50%時的工作流量為(380±30)ml/min。根據緩沖器和高速電磁閥的流量特性,計算出其等效流通面積,并利用式(10)計算出脈沖阻尼活門過流面積,進而確定脈沖阻尼活門的過流型孔。由表1 中過流面積可知,脈沖阻尼活門型孔面積的可調范圍應為0.16~1.10 mm2。在考慮設計裕度和工程實現的情況下,設計出的調節器脈沖阻尼活門的可調面積范圍為0.15~1.80 mm2,略大于計算值。圖5給出了脈沖阻尼活門行程與過流面積的關系。

表1 脈沖阻尼活門過流面積計算Table 1 Flow area calculation of the pulse damping valve

圖5 脈沖阻尼活門行程與過流面積的關系Fig.5 Relationship between the pulse damping valve distance and flow area

3 動態特性研究

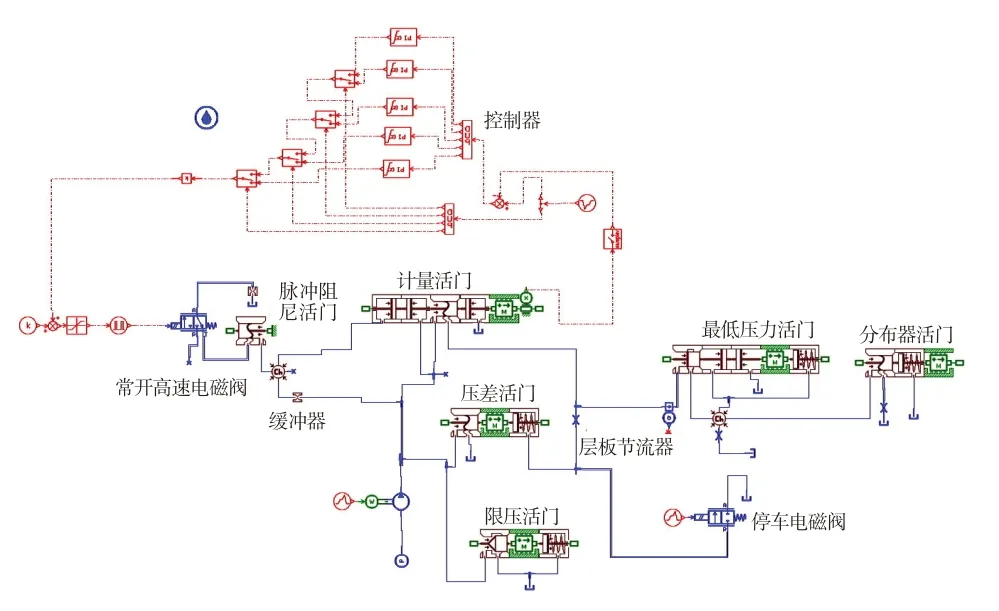

3.1 仿真模型

以某型燃油調節器為例,運用AMESim 軟件建立其仿真模型[5-9],見圖6。模型采用AMESim 液壓元件庫中元件按照實際結構搭建,并依據元件設計幾何尺寸確定模型結構參數。這樣不僅充分發揮了AMESim 在液壓系統建模和流體計算方面的優勢,還可解決仿真過程中系統軟參數的確定等問題[10]。設定工作介質為3 號噴氣燃料(重度7 693 N/m3),進口燃油壓力0.2 MPa,轉速14 500 r/min。

圖6 AMESim 仿真模型Fig.6 AMESim simulation model

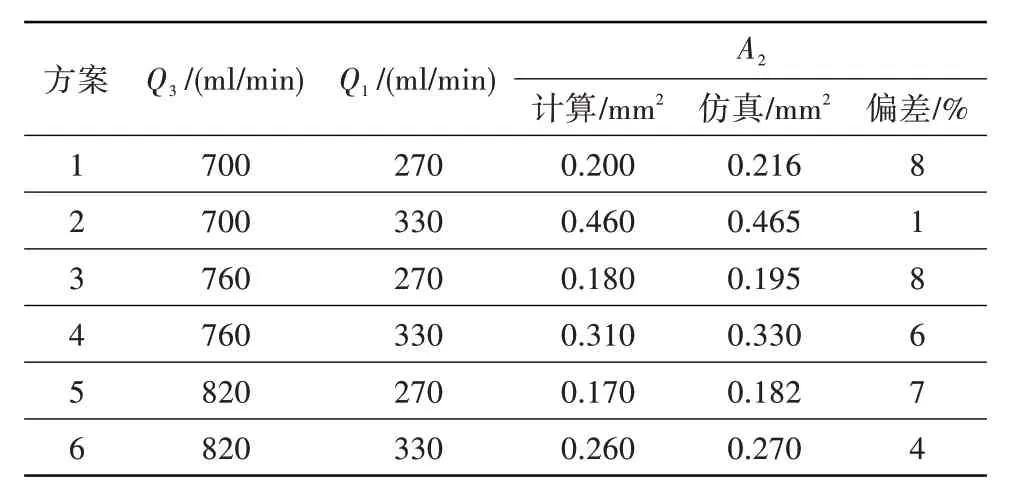

3.2 計算結果與仿真結果對比分析

選取高速電磁閥和緩沖器的典型匹配方案進行仿真。在占空比為50%的條件下,將脈沖阻尼活門過流面積理論計算結果與仿真結果進行對比,結果見表2。可見,二者的偏差不大于8%。造成偏差的原因是理論公式推導過程中忽略了摩擦力、液壓阻尼等因素影響,而仿真時考慮了這些因素影響。

表2 脈沖阻尼活門過流面積計算結果與仿真結果Table 2 Flow area calculation and simulation results of the pulse damping valve

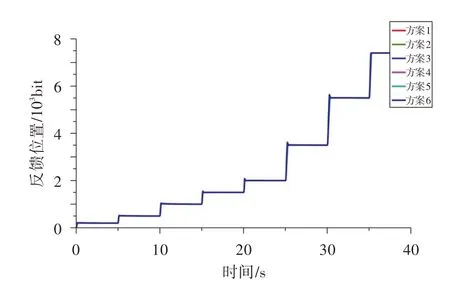

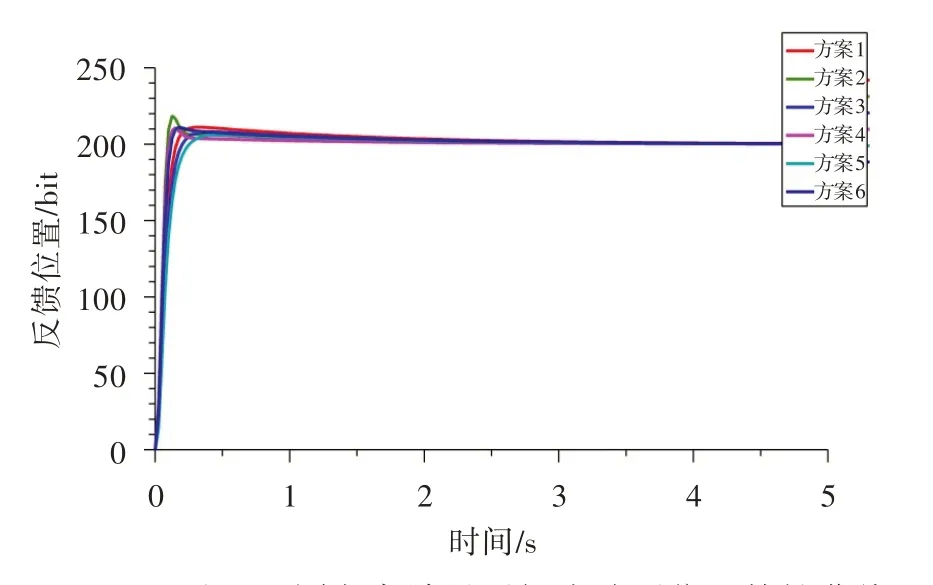

3.3 動態匹配特性分析

該型燃油調節器計量活門動態指標為:調節時間小于2 s;超調量不大于20%;穩態誤差為±0.25%;平衡占空比波動量小于±5%。給定計量活門位置階躍信號,在平衡占空比為50%條件下,按表2 進一步對上述匹配關系進行動態特性仿真。從圖7 中計量位置全行程反饋曲線仿真結果可知,方案1~方案6計量活門的動態指標均滿足設計要求。

圖7 計量位置全行程反饋曲線Fig.7 Meter position full stroke feedback curve

圖8 給出了不同方案得到的計量活門小階躍位置特性曲線。由圖可知,高速電磁閥流量相同(方案1 和方案2,方案3 和方案4,方案5 和方案6),且調整平衡占空比為50%時,緩沖器流量越大,計量活門響應越快,穩定裕度相應降低。緩沖器流量相同(方案1、3 和5,方案2、4 和6),且調整平衡占空比為50%時,高速電磁閥流量越大,計量活門響應越慢,穩定裕度相應提高。

圖8 不同方案計量活門小階躍位置特性曲線Fig.8 Characteristic curve of small step positions for different metering valves

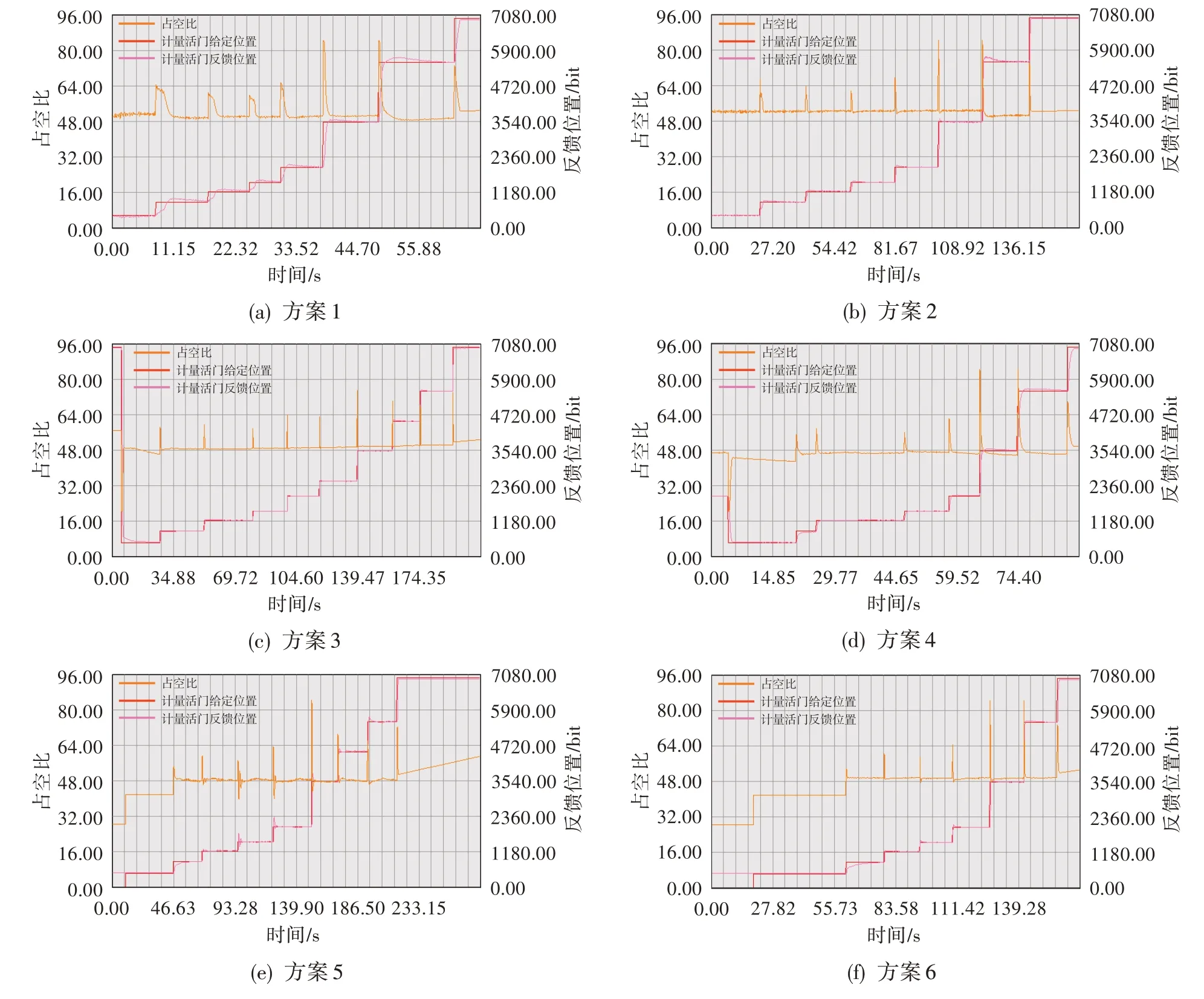

3.4 試驗驗證

按表2 進行試驗驗證,得到了各方案的占空比曲線、計量活門給定位置曲線、計量活門反饋位置曲線,見圖9。由圖可知,試驗結果與仿真結果基本一致,驗證了仿真結果的正確性。

4 結論

建立了基于PWM 控制方式的燃油調節器各個執行元件的靜態匹配數學模型,得到了關鍵參數的靜態匹配關系,并通過仿真和試驗獲得了各控制元件的動態匹配特性,可為同類控制方式產品的正向設計研發和工程排故提供借鑒與參考。主要結論為:

圖9 各方案占空比曲線、計量活門給定位置曲線、計量活門反饋位置曲線Fig.9 Duty ratio curve,metering valve specified position curve and metering valve feedback position curve for each program

(1)獲得了基于PWM 控制的燃油調節器執行元件匹配方程,即緩沖器等效過流面積與脈沖阻尼活門等效過流面積的比值的平方加上緩沖器等效過流面積與高速電磁閥等效過流面積的比值的平方等于1,該方程可用于緩沖器、高速電磁閥、脈沖阻尼活門的匹配性設計。

(2)高速電磁閥、脈沖阻尼活門、緩沖器進行匹配時,在使用范圍內,高速電磁閥流量越大,計量活門響應越慢,穩定裕度提升;緩沖器流量越大,計量活門響應越快,穩定裕度降低。