渦扇發(fā)動機空氣導(dǎo)管開裂故障研究

譚海兵,李 姝,鐘 燕,何愛杰,朱昌洪,吳長波

(1.中國航發(fā)四川燃氣渦輪研究院,成都 610500;2.中國航空發(fā)動機研究院,北京 101304)

1 引言

渦扇發(fā)動機空氣導(dǎo)管的主要作用,是將雙轉(zhuǎn)子發(fā)動機風(fēng)扇和壓氣機零級內(nèi)環(huán)后的空氣導(dǎo)向渦輪部位,與壓氣機盤心的空氣流匯合后對高壓渦輪盤和低壓渦輪盤進行冷卻[1]。空氣導(dǎo)管屬于薄壁類零件,易出現(xiàn)失效故障,且主要的失效原因有大應(yīng)力過載導(dǎo)致的開裂、材料冶金缺陷導(dǎo)致的失效[2-3]以及加工刀痕引起應(yīng)力集中造成的疲勞開裂失效[4-9]。

某渦扇發(fā)動機空氣導(dǎo)管筒體周向均布10 條寬4.5 mm、高2.5 mm 的加強筋,該筒體采用TA15 鈦合金管材加工而成。TA15鈦合金具有良好的綜合力學(xué)性能和工藝性能,主要用于飛機和航空發(fā)動機的承力零件[10]。但大部分鈦合金材料具有缺口敏感性,缺口和加工刀痕會嚴重影響鈦合金的沖擊性能和疲勞強度[11-14]。但針對TA15 鈦合金,尚未見有關(guān)缺口或加工刀痕對其疲勞性能影響的文獻報告。

本文以該渦扇發(fā)動機TA15 鈦合金空氣導(dǎo)管開裂的斷口為研究對象,重點分析了斷口的宏觀和微觀形貌特征,并利用Pairs 公式分析了斷口疲勞擴展區(qū)的應(yīng)力,采用帶加工刀痕試樣進行了疲勞試驗,查明了故障原因。

2 空氣導(dǎo)管裂紋宏觀形貌及斷口分析

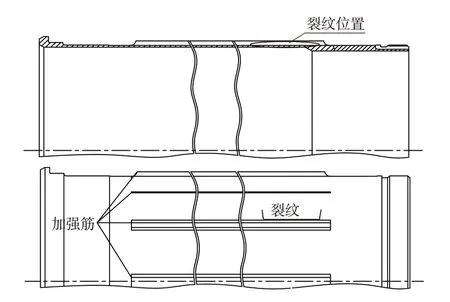

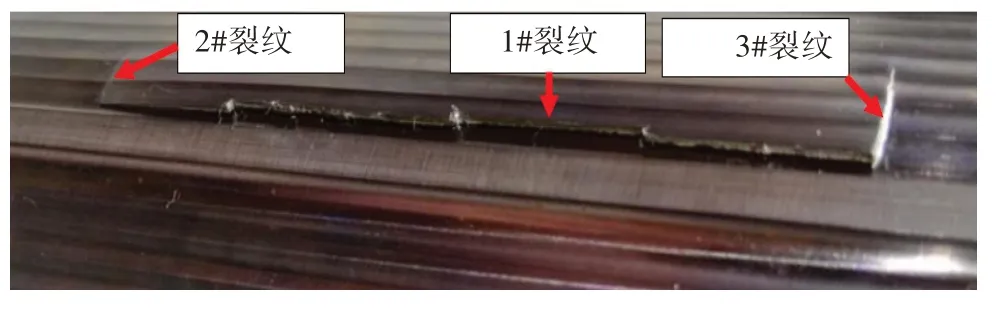

該渦扇發(fā)動機在開展150 h 持久試車過程中出現(xiàn)異常現(xiàn)象,停車分解后發(fā)現(xiàn)空氣導(dǎo)管筒壁加強筋與筒體倒圓附近存在一處U 型貫穿裂紋,且斷裂部位存在向外翹曲變形。圖1 給出了空氣導(dǎo)管上裂紋的宏觀位置,其外觀形貌如圖2 所示。其中,1#裂紋位于加強筋與筒體的倒圓區(qū)域,長度約87.0 mm,其方向沿發(fā)動機軸向;2#和3#裂紋位于筒體上,且分別與1#裂紋的兩端相連,長度分別約為8.0 mm 和12.0 mm,均為貫穿裂紋。

圖1 空氣導(dǎo)管結(jié)構(gòu)及裂紋位置宏觀示意圖Fig.1 Crack location on the air duct

圖2 空氣導(dǎo)管上的U 型裂紋Fig.2 Crack morphology on the air duct

2.1 宏觀形貌檢查

1#裂紋存在3 個高約1.0 mm 的大臺階,分析認為是不同裂紋源在擴展過程中相遇形成的。斷口兩側(cè)區(qū)域主要呈金屬本色,中間區(qū)域的氧化顏色較深,推斷該處是裂紋最早萌生的區(qū)域,其長度約26.4 mm。外壁面目視可見明顯的等間距銑削接刀棱線,且接刀棱線下端存在加工刀痕。2#和3#裂紋所在內(nèi)壁面,目視可見細密的周向車削加工刀痕,加工刀痕與裂紋方向一致,且裂紋均位于加工刀痕處;進一步放大觀察可見明顯的周向微裂紋。

2.2 裂紋斷口分析

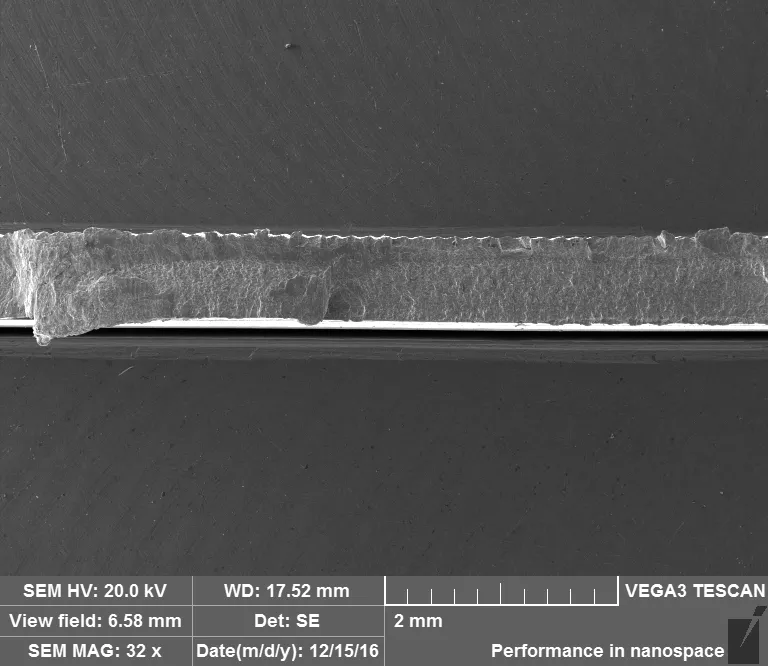

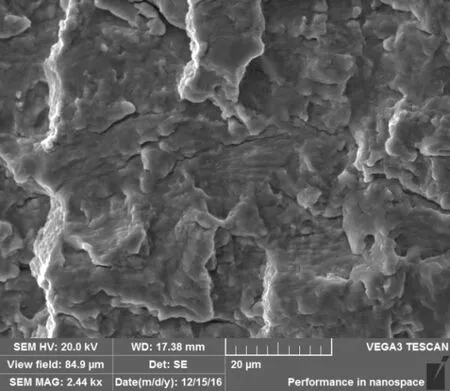

對裂紋斷口進行宏觀觀察和微觀分析發(fā)現(xiàn),1#裂紋存在3 處較長的線源,且均具有如圖3 所示的疲勞弧線和從外壁面發(fā)出的放射棱線特征;裂紋起源于距離空氣導(dǎo)管外壁面約10 μm 深的加工刀痕處,源區(qū)未見夾雜等冶金缺陷;裂紋擴展區(qū)域可見明顯的疲勞條帶及二次裂紋特征(圖4),判斷該裂紋為疲勞開裂[15],斷口瞬斷區(qū)為典型的韌窩特征。2#裂紋存在兩處線源,分別起源于空氣導(dǎo)管內(nèi)壁面和外壁面,根據(jù)擴展區(qū)域面積判斷外壁面起源于加工刀痕的疲勞源區(qū)為主源區(qū),各源區(qū)未見冶金缺陷;裂紋擴展區(qū)域可見明顯的疲勞條帶特征,判斷該裂紋為疲勞開裂[15]。3#裂紋起源于空氣導(dǎo)管內(nèi)壁面的加工刀痕處,源區(qū)呈線源特征,且存在放射棱線,裂紋源區(qū)未見冶金缺陷;裂紋擴展區(qū)域可見疲勞條帶及二次裂紋特征,判斷該裂紋為疲勞開裂[15]。據(jù)此判斷,3條裂紋均起源于加工刀痕處,呈多源、線源特征,源區(qū)具有放射棱線特征,疲勞區(qū)面積約占整個斷口面積的50%~80%,局部區(qū)域可見二次裂紋,具有典型的高周疲勞破壞特點。

圖3 1#裂紋疲勞弧線特征Fig.3 Fatigue line features of the 1#crack

圖4 1#裂紋疲勞條帶特征Fig.4 Fatigue striation features of the 1#crack

2.3 零件原材料分析

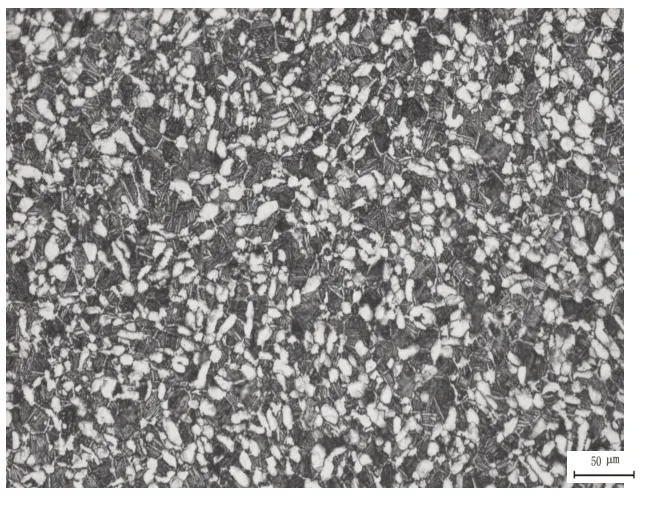

對故障件管材的化學(xué)成分、力學(xué)性能、金相組織和超聲波檢驗等項目進行復(fù)查,均符合設(shè)計標準要求。其中,室溫抗拉強度實測值為961.0 MPa,滿足標準指標要求的900.0~1 130.0 MPa。在1#裂紋的斷口附近取樣進行金相組織檢查,腐蝕前觀察,未見異常;腐蝕后檢查,金相組織由等軸初生α+β轉(zhuǎn)變組織組成,如圖5 所示,符合TA15 鈦合金退火態(tài)的組織特點[16],滿足設(shè)計標準要求。綜合以上分析認為,空氣導(dǎo)管裂紋萌生與材料冶金質(zhì)量無關(guān)。

2.4 裂紋初步原因分析

圖5 1#裂紋附近金相組織形貌Fig.5 Microstructure near the 1#crack

本故障件的3 條裂紋均為多線源的疲勞開裂,經(jīng)分析認為,空氣導(dǎo)管表面上存在的軸向均勻的接刀棱線和細小加工刀痕引起局部應(yīng)力集中,同時發(fā)動機試車過程中不同試驗狀態(tài)變化引起的振動和空氣導(dǎo)管內(nèi)、外腔氣體流量不同形成的壓差周期性變化等因素的綜合作用導(dǎo)致局部應(yīng)力過大,促使1#裂紋疲勞線源的形成,并導(dǎo)致裂紋擴展,且不同疲勞源區(qū)擴展導(dǎo)致裂紋具有多個臺階面。1#裂紋擴展開裂引起空氣導(dǎo)管局部應(yīng)力分布狀態(tài)改變,加上周向車削加工刀痕和微裂紋引起的應(yīng)力集中,使得2#和3#裂紋的疲勞線源萌生,最終形成周向開裂,并與1#裂紋連接形成U 型斷口。因此,初步分析認為,加工刀痕是導(dǎo)致空氣導(dǎo)管開裂的原因。

3 疲勞斷口的定量反推

研究[17-20]表明,一條疲勞條帶相當(dāng)于載荷或應(yīng)變的一次循環(huán),在疲勞斷口測出的裂紋穩(wěn)定擴展階段的疲勞條帶間距近似等于斷口上該位置的裂紋擴展速率。通過測量1#裂紋主疲勞區(qū)中的疲勞條帶特征,距離裂紋源(外壁面)0.141 32 mm 處的疲勞條帶間距約為8.2×10-7m,因此疲勞裂紋擴展速率近似為8.2×10-7m/次。發(fā)動機工作時空氣導(dǎo)管筒壁受力包括內(nèi)腔壓力、離心載荷和振動應(yīng)力,由于發(fā)動機試車時的工況復(fù)雜,故將其簡化為《應(yīng)力強度因子手冊》中殼體縱向裂紋,承受均勻壓力模型[21]。

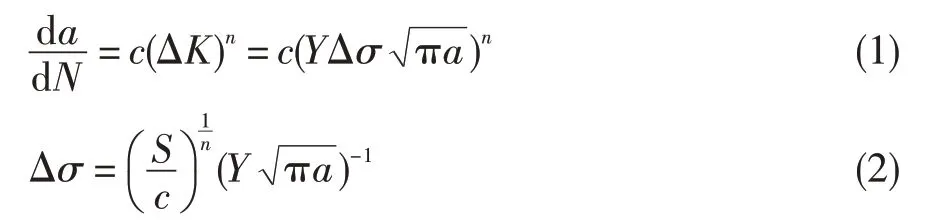

根據(jù)Pairs 基本公式(式(1)),反推該構(gòu)件所受的疲勞應(yīng)力變幅Δσ的基本公式見式(2)[20]。

式中:da/dN為裂紋擴展速率;c、n為與材料有關(guān)的常數(shù),空氣導(dǎo)管材料為TA15 鈦合金,c=5.9×10-9,n=3.535[18];a為沿裂紋擴展方向的長度;S為疲勞條帶間距;Y為與裂紋有關(guān)的構(gòu)件形狀因子。

根據(jù)殼體縱向裂紋,承受均勻壓力模型,獲得距離疲勞起源0.141 32 mm 處的Y值約為0.089 7。將c、n、a、S和Y代入式(2),計算得出Δσ為811.3 MPa。將空氣導(dǎo)管筒壁軸向裂紋開裂簡化為內(nèi)腔受均勻壓力模型,其應(yīng)力比R=0,σmax=Δσ,即裂紋萌生應(yīng)力約為811.3 MPa,低于管材自身的抗拉強度961.0 MPa,但遠高于材料數(shù)據(jù)手冊中TA15 鈦合金的107周次疲勞強度極限412.0 MPa[2]。

4 空氣導(dǎo)管疲勞強度試驗方案及試驗件設(shè)計

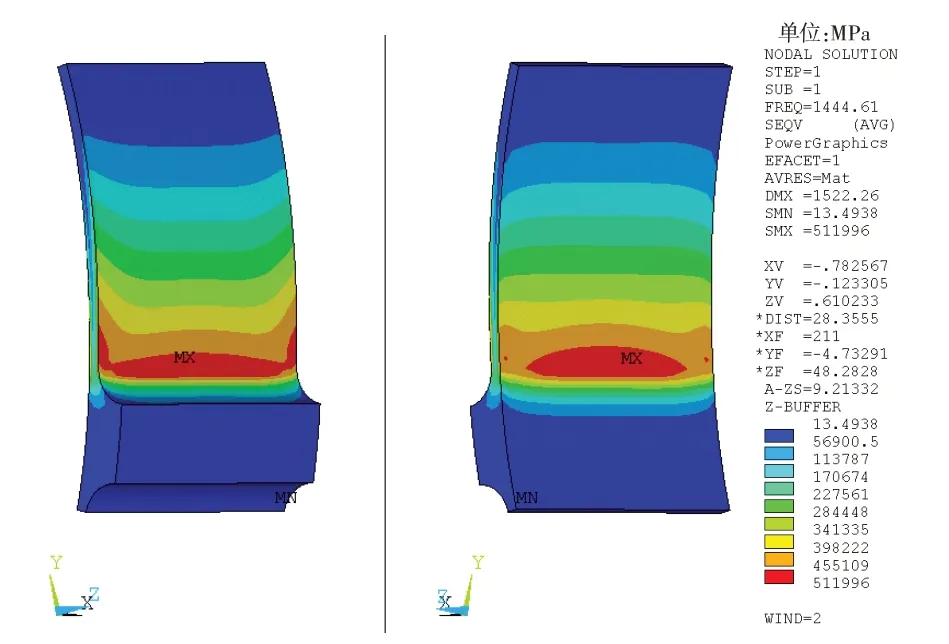

從空氣導(dǎo)管上截取包括加強筋和筒體的一部分作為疲勞試驗件,如圖6 所示。參考HB 5277-84[22]中的升降法,測試試樣在室溫條件下疲勞壽命為107周次時的高周疲勞強度極限。利用有限元軟件,對圖6 所示的結(jié)構(gòu)取樣進行一階彎曲振動應(yīng)力分析,試樣的最大振動應(yīng)力位于加強筋與筒體倒圓區(qū)域,如圖7 所示。

圖6 試樣結(jié)構(gòu)圖及尺寸Fig.6 Sample structure and dimension

圖7 試驗件應(yīng)力分布圖Fig.7 Stress distribution diagram of the sample

5 試驗及試驗數(shù)據(jù)分析

5.1 試驗過程

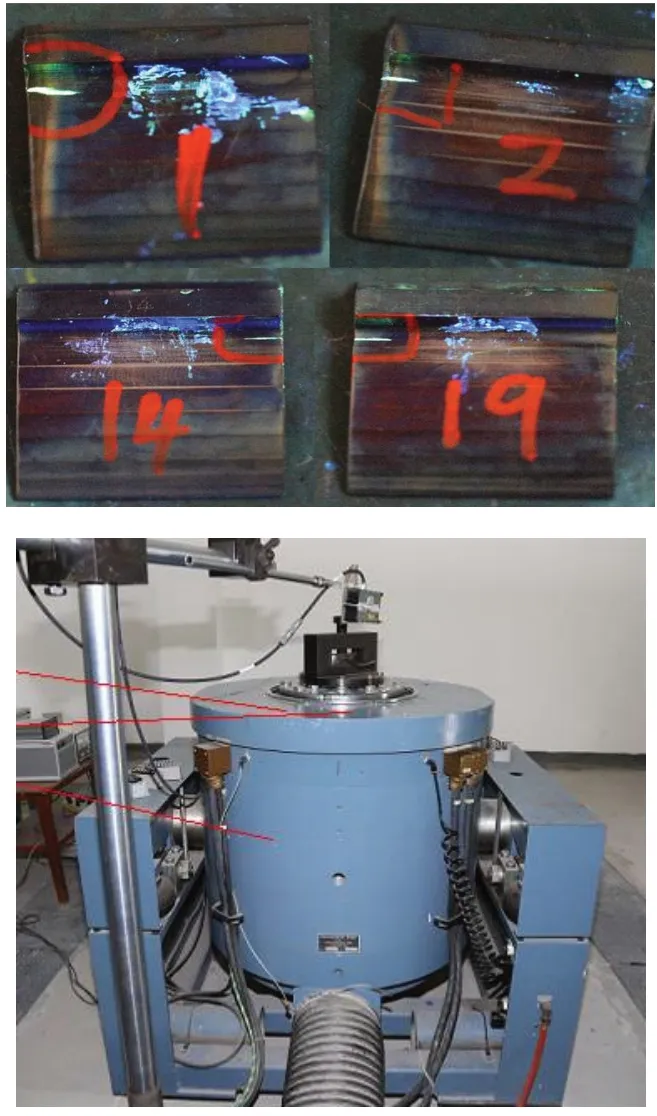

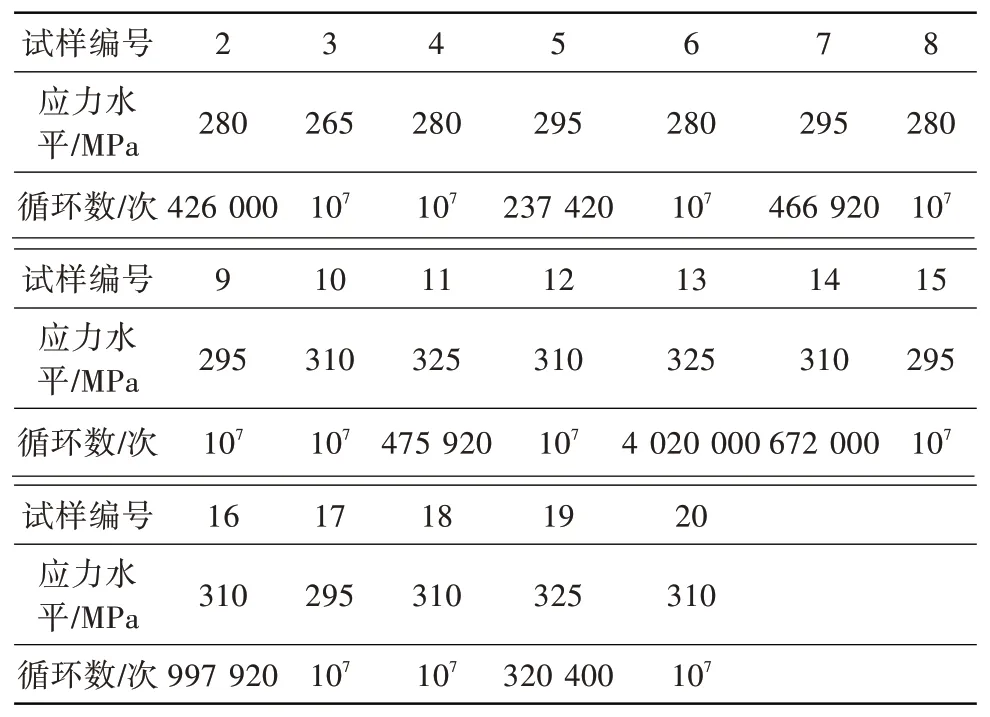

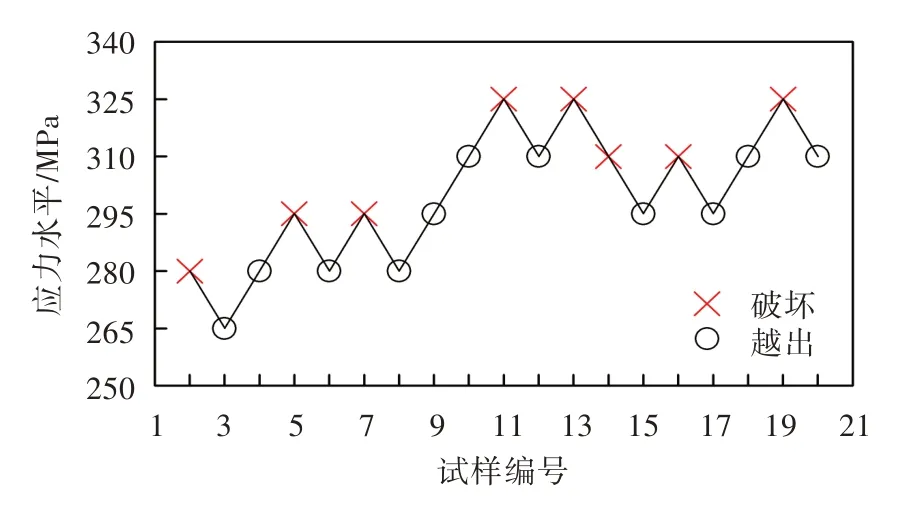

采用線切割方式從空氣導(dǎo)管故障件上切取具有加工刀痕的振動疲勞試樣20 個,在3 t 電磁振動臺試驗系統(tǒng)上進行高周振動疲勞試驗,見圖8。試驗件剛性固定在電磁振動臺上,激振方向垂直于夾持面。采用激光位移傳感器和應(yīng)變放大儀采集應(yīng)變和振幅電壓信號,利用OROS 數(shù)據(jù)采集系統(tǒng)處理獲得試樣應(yīng)變值和振幅值,再通過數(shù)據(jù)處理轉(zhuǎn)換為應(yīng)力值。試驗前對20 個試樣(編號1#~20#)進行表面熒光檢查,均未發(fā)現(xiàn)裂紋。選取1#試樣,參考有限元分析的振動應(yīng)力分布,在最大應(yīng)力點粘貼應(yīng)變片作為試驗應(yīng)變監(jiān)測點。在獲取最大振動應(yīng)力點時,激振力加載到300.0 MPa 頻率出現(xiàn)下降,經(jīng)熒光檢查發(fā)現(xiàn)試樣存在裂紋。故取280.0 MPa 作為初始應(yīng)力,以15.0 MPa 作為升降梯度,按升降法具體要求測試疲勞壽命為107周次的疲勞極限。2#~20#試樣的有效試驗原始數(shù)據(jù)如表1 所示。

圖8 試驗件及電磁振動臺Fig.8 The test article and electromagnetic vibration generator

5.2 數(shù)據(jù)分析

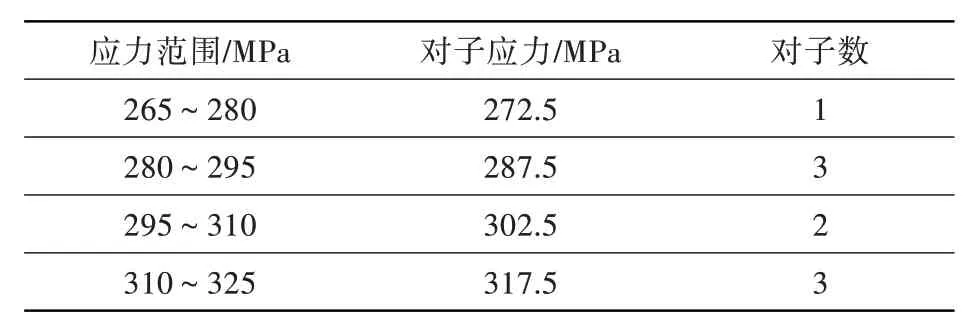

根據(jù)HB/Z112-86[23],將表1 中各試樣的疲勞應(yīng)力繪制成如圖9 所示的升降圖。圖中,○表示試樣壽命達到107周次;×表示試樣壽命未達到107周次,破壞。以第一次出現(xiàn)反向結(jié)果的一對數(shù)據(jù)開始計算,即從第一點開始計算,共形成9 個配對對子。每個對子的應(yīng)力按兩個測點的平均值計算,根據(jù)圖中的配對對子可得對子應(yīng)力及對子數(shù),如表2 所示。由公式(3)計算空氣導(dǎo)管上所取的高周振動疲勞試樣中值疲勞強度為299.2 MPa,低于材料數(shù)據(jù)手冊中TA15 鈦合金107周次的疲勞強度極限412.0 MPa[2],降低幅度達27.4%。

表1 空氣導(dǎo)管疲勞試驗數(shù)據(jù)Table 1 Fatigue test data of the air duct

圖9 升降圖Fig.9 Up and down chart

表2 對子應(yīng)力和對子數(shù)表Table 2 Paired stress and quantity

式中:σ*為中值疲勞強度,n*為對子數(shù)。

5.3 試驗后試樣裂紋斷口觀察

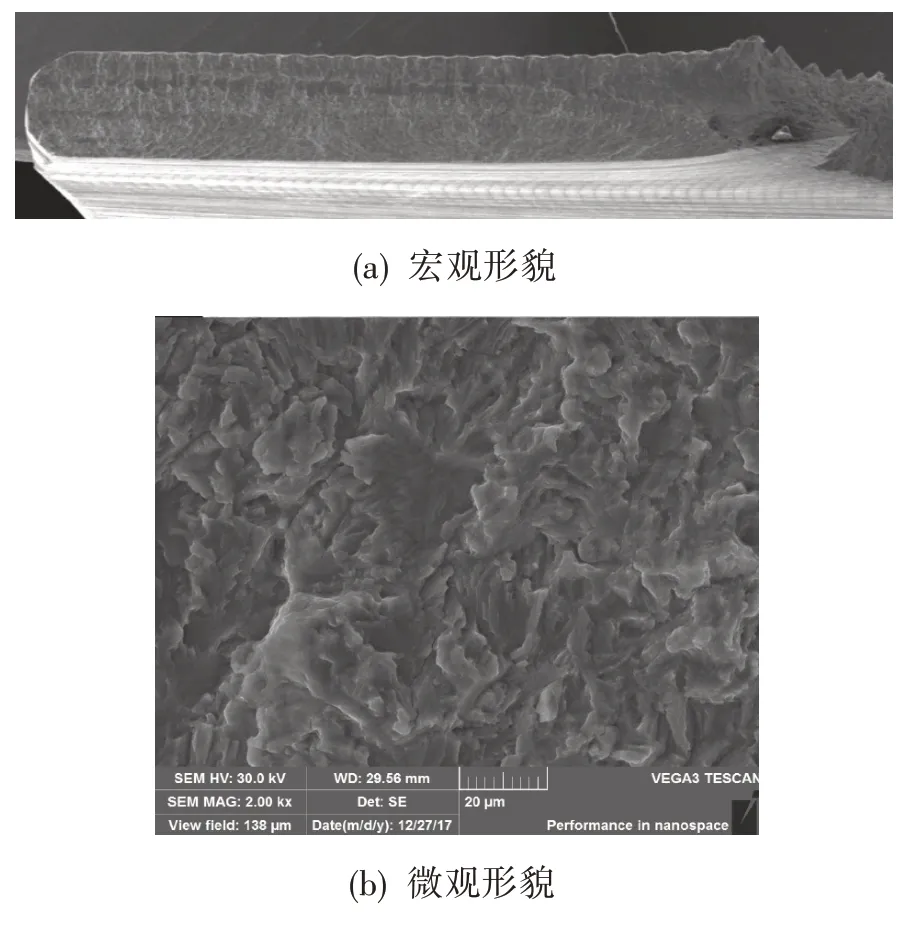

對未達到107周次循環(huán)的8 個試樣進行熒光探傷,其中5 個試樣裂紋位于空氣導(dǎo)管外壁,3 個試樣裂紋位于空氣導(dǎo)管內(nèi)壁,且裂紋均起源于加工刀痕處。選取振動疲勞試驗后熒光顯示存在裂紋的14#和19#試樣進行裂紋斷口觀察,其斷口宏觀和微觀形貌相近,宏觀形貌均可見疲勞弧線特征,微觀形貌可見疲勞條帶特征,與2.2 節(jié)所述斷口形貌相近。圖10 顯示了19#試樣的斷口形貌。

圖10 19#試樣裂紋斷口宏觀與微觀形貌Fig.10 The macro and micro analysis of the 19#crack

6 結(jié)論

通過對發(fā)動機空氣導(dǎo)管故障件的斷口分析及故障件上取樣的疲勞極限試驗,獲得如下結(jié)論:

(1)空氣導(dǎo)管所采用的管材力學(xué)性能、高低倍組織和無損檢測均滿足技術(shù)要求,裂紋的萌生與材料的冶金質(zhì)量無關(guān);由于零件表面軸向均勻的接刀棱線和細小加工痕跡降低了構(gòu)件的疲勞強度極限,發(fā)動機試車過程中不同試驗狀態(tài)變化引起的振動和空氣導(dǎo)管內(nèi)、外腔氣體流量不同形成的壓差周期性變化導(dǎo)致了裂紋萌生和擴展,并最終疲勞開裂。

(2)利用Pairs 公式計算出斷口疲勞擴展區(qū)獲得的應(yīng)力水平低于材料的抗拉強度。

(3)經(jīng)試驗獲得空氣導(dǎo)管上切取帶加工刀痕高周疲勞試樣的107周次疲勞強度極限,低于材料數(shù)據(jù)手冊中TA15鈦合金的107周次疲勞強度極限,其下降幅度達27.4%,表明TA15鈦合金具有缺口敏感性。

(4)薄壁類鈦合金零件在加工時應(yīng)避免出現(xiàn)目視可見的加工刀痕,提高零件表面加工質(zhì)量,避免出現(xiàn)局部應(yīng)力集中。