多穿設備配置模式創新

——由單一到組合

文/劉鵬

一、引言

拆零揀選作為倉儲物流環節中的重要環節,對物流系統的整體效率有著重要影響[1]。近年來,由于客戶化訂單數量的急劇增加,訂單結構中訂單深度變淺,造成倉儲物流運作中的拆零揀選作業壓力增大。同時,拆零揀選的時效性和準確性逐漸成為物流配送中心作業的痛點及難點。為應對拆零揀選多頻次、小批量的業務需求,自動化和智能化的物流系統成為當前倉儲物流發展的主要趨勢。隨著倉儲的自動化程度不斷加深,倉儲設備也呈現出多樣化的發展趨勢,如堆垛機系統主要適用于大件托盤庫的存取作業,MINILOAD系統則是為小件料箱庫的存取而設計[2]。但這兩種設備都難以滿足較高頻率的存取需求,此外,企業的物流成本還面臨著土地成本、作業成本、人力成本以及時間成本持續增高等問題。存取效率和投資成本的壓力促使人們探索新型的存儲模式,多層穿梭車系統應運而生。

多層穿梭車系統作為一種“儲分一體”的自動化系統,同時具備存儲和分揀的功能,具有揀選效率高、作業方式靈活的優勢,能夠較好地適應高頻率存取作業。目前,業內根據穿梭車是否可換層作業,分為單層和換層兩種作業模式。單層作業模式,即系統每層配備一臺穿梭車,負責本層貨物的出入庫作業,通過料箱提升機進行貨物的垂直方向的運輸;而換層作業模式,是在一個巷道內部布置若干輛穿梭車(穿梭車數量少于貨架層數),由WCS系統對穿梭車進行調度,換層提升機負責穿梭車的換層。在換層作業模式中,又分為兩種形式,一種是料箱隨穿梭車一同進入換層提升機進行貨物的出入庫作業,另一種是料箱不隨穿梭車進入換層提升機,而是通過料箱提升機進行垂直方向的運輸,換層提升機僅負責穿梭車的換層[3]。上述幾種作業模式根據不同的作業場景和行業類型,在實際中已有較廣泛的應用。

二、研究假設及效率計算

本節首先對兩種多層穿梭車作業模式進行分析,得出兩種模式下的設備運動特性結果。為便于研究,本文僅以入庫作業為研究對象,不研究出入庫同時作業的復合作業情況。

本文建立了一個簡單的入庫模型來分析不同作業模式下的單車效率[4]。在研究過程中假定料箱提升機的緩存充足,不是整個巷道出入庫能力的瓶頸點。

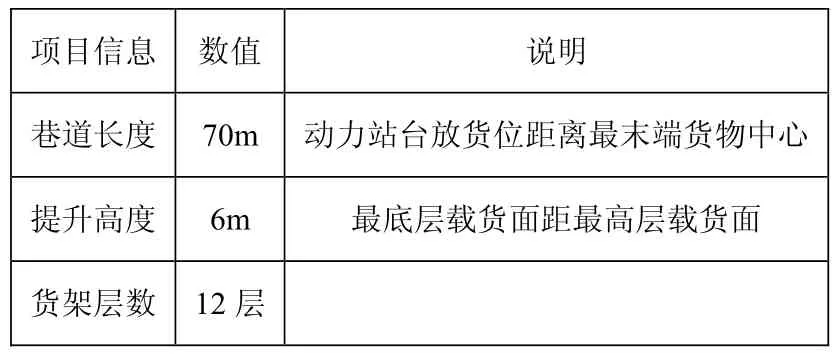

整個系統的場景假定參數如下表所示:

項目信息 數值 說明巷道長度 70m 動力站臺放貨位距離最末端貨物中心提升高度 6m 最底層載貨面距最高層載貨面貨架層數 12層

入庫任務設定:

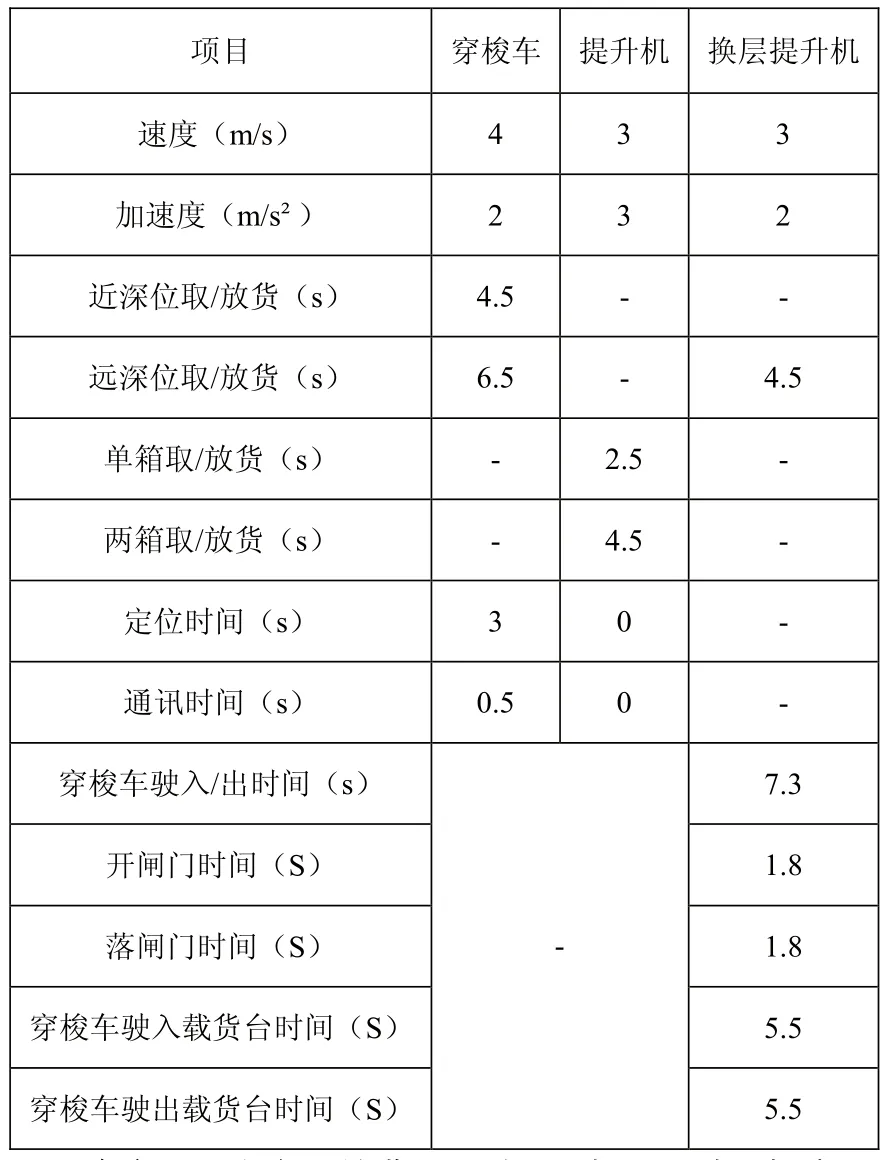

假定執行一次入庫任務時,系統將料箱放置于巷道某層的1/2處,即C點,層數為貨架高度的2/3處所對應的層。各物流設備運動參數如下表所示:

基于以上參數,各類穿梭車作業效率分析結果如下:

單層作業模式下穿梭車效率為94.7箱/時;

多臺穿梭車換層作業模式下效率為62.3箱/時(假定每次入庫作業均為提升機入庫端初始位取貨);

單臺穿梭車換層作業模式下為效率為58.2箱/時(假定每次入庫作業均為提升機入庫端初始位取貨)。根據以上結果,針對不同作業場景,可以選擇不同的多穿設備配置。

三、案例分析

項目 穿梭車 提升機 換層提升機速度(m/s) 4 3 3加速度(m/s2) 2 3 2近深位取/放貨(s) 4.5 - -遠深位取/放貨(s) 6.5 - 4.5單箱取/放貨(s) - 2.5 -兩箱取/放貨(s) - 4.5 -定位時間(s) 3 0 -通訊時間(s) 0.5 0 -穿梭車駛入/出時間(s) 7.3開閘門時間(S) 1.8落閘門時間(S) 1.8-穿梭車駛入載貨臺時間(S) 5.5穿梭車駛出載貨臺時間(S)5.5

本節以國內3C行業某領頭企業的倉儲物流需求為例,設計了不同的多穿配置方案,并進行了對比分析。設計目標為,在給定的空間內,使用多層穿梭車系統,在滿足出入庫效率需求的同時,實現存儲能力最大化。其中,整個多層穿梭車系統出入庫效率需求為2500箱/時。

基于以上設計需求,經過充分的現場調研和數據分析,發現在給定空間內最多可布置10個9層高的雙深位巷道。根據場景的出入庫效率需求,我們設計了兩種設備配置方式:

A方案:采用單一作業模式,10個巷道均使用同類型的穿梭車換層作業模式,這種方式下每個巷道需配置4至5臺車可滿足系統的出入庫要求;

B方案:采用單層+換層(單車換層)的組合作業模式,設計了3+7的配置模式,即3個單層作業模式巷道,7個單車換層作業模式巷道,我們針對以上兩種設計思路進行了方案設計并對兩種方案進行了設備配置對比分析:

序號 類型A方案(相同模式)B方案(不同模式)差值1 穿梭車數量 45 34 11 2 料箱提升機數量 20 6 14 3 換層提升機數量 10 7 3 4 出入庫效率(理論值) 2803 2944 -141

通過以上分析可以得出,B方案較A方案節省了11臺穿梭車,14臺料箱提升機,3臺換層提升機,而整體出入庫的效率增加了141箱/時。

四、應用場景分析

通過上述A、B兩種方案的對比可以看出,B方案投資更少,但效率更高,因而具有更高的投入產出比,但該方案在設計前需滿足以下條件:

1.倉庫物料的ABC分類明顯。顯著的ABC類別有利于根據物料的屬性進行存儲位置的分配,將出庫頻次高、出庫量大的物料存于單層作業模式的多穿巷道,以滿足較高的出入庫需求,而出入庫頻次較低、出庫量小的物料則存放于換層作業模式的多穿巷道,配備少量的穿梭車即可滿足出入庫需求。

2.出入庫訂單作業任務有一定的波動性。在B方案中,3個單層作業模式的多穿巷道主要用于實現分揀功能,而7個換層作業模式的多穿巷道主要用于實現存儲功能。由于物料的存儲策略無法完全響應訂單需求,當出現作業高峰期時,3個單層作業模式的多穿巷道的難以應對所有訂單的出庫需求,此時需要剩余的7個換層作業模式的多穿巷道同時進行出庫任務;而非高峰期作業時段,7個換層作業模式的多穿巷道可以利用空閑流量向3個單層作業模式巷道進行補貨作業。

3.庫存SKU數量較少,庫存深度深。本案例可以采用B方案的另一個前提是,庫存SKU少,3個單層作業模式的多穿系統可以覆蓋絕大多數SKU,只有極少出入庫量非常小的SKU只存儲于其它7個換層作業模式的多穿巷道內。根據比較,在滿足上述前提時,B方案是更優的多穿配置策略。

五、結束語

多穿技術的發展與不同行業、不同場景的需求改變息息相關,隨著國內越來越多的多穿案例成功實施,各類不同形式的多穿也相繼出現。在傳統的設計中,通常只考慮所有巷道使用某一類多穿設備,而本文則提出了不同種類多穿設備組合使用的設計思路,根據每個客戶的不同需求進行定制化設計與配置,通過不同形式的多穿以適應不同場景和業務的需求,降低了設備的投入成本。此外,換層作業的多穿系統也具有很強的柔性擴展空間,可以根據場景后期業務的發展對設備進行靈活的增減,始終保持最佳的形式來跟隨業務變化,因此,如何根據實際情況實現更優的多穿設備配置,將是今后研究的重要方向。