減壓餾分油加氫生產潤滑油基礎油的油品組成與黏溫性能研究

王小偉,章群丹,朱新宇,宋春俠,王魯強

(中國石化石油化工科學研究院,北京 100083)

目前我國已經成為全球第二大潤滑油消費市場,潤滑油基礎油(簡稱基礎油)年消費量約8.20 Mt,而國內基礎油生產不僅不能滿足消費量的需求,而且存在產品結構不合理等問題,主要表現在低端基礎油產能過剩而高端基礎油產能不足。從進口情況來看,2016年、2017年我國基礎油進口量分別為2.85 Mt和2.82 Mt,且進口基礎油中API Ⅲ 類等高端基礎油的占比和進口量呈現逐年增長態勢,這主要是由于環保法規、節能減排的日益嚴格,以及發動機技術進步的需求,促使對于高檔基礎油的需求量也不斷增加[1-2]。

以礦物油為原料生產API Ⅲ類高檔基礎油主要采用“加氫裂化-加氫異構”的全加氫工藝過程。原油經過常減壓蒸餾得到適宜于生產基礎油的減壓餾分油(VGO),VGO經加氫裂化處理以除去硫、氮等雜質,同時發生芳烴飽和、環烷烴開環和鏈烷烴裂化等反應,得到黏度指數很高但傾點不合格的加氫裂化尾油,加氫裂化尾油再經過異構脫蠟處理后使黏度指數和傾點均達到產品要求[3]。從原油到基礎油產品的生產過程中兼有物理分離過程和化學轉化過程,總的來說全加氫工藝對原油的依賴性較過去的“老三套”工藝有所減弱,但在加氫生產高品質基礎油,尤其是API Ⅲ及Ⅲ+類基礎油時,對原料油VGO的優化選擇仍十分必要。對于全加氫工藝,以純減三線餾分油為原料和以摻入加氫裂化尾油為原料的對比結果表明,摻入加氫裂化尾油后所得基礎油的黏度指數明顯提高[4]。當分別以減四線糠醛精制油、脫瀝青油糠醛精制油、加氫裂化尾油和蠟膏為原料,采用加氫異構工藝生產基礎油時,效果差異很大,其中以加氫裂化尾油和蠟膏為原料油所生產的基礎油性質更優[5]。可見,原料油的改變對加氫基礎油仍有較大影響,但目前針對加氫路線下原料與基礎油關系的研究尚不系統。此外,對分析表征方法研究的深入為在分子水平上探討基礎油構效關系奠定了良好的基礎[6-7]。本課題以不同原料為對象,考察在全加氫路線下主要物料的性質變化規律,在分子水平上探討化學組成與基礎油性質的關系,為優選合適的原油生產高檔基礎油提供參考。

1 實 驗

1.1 樣品來源

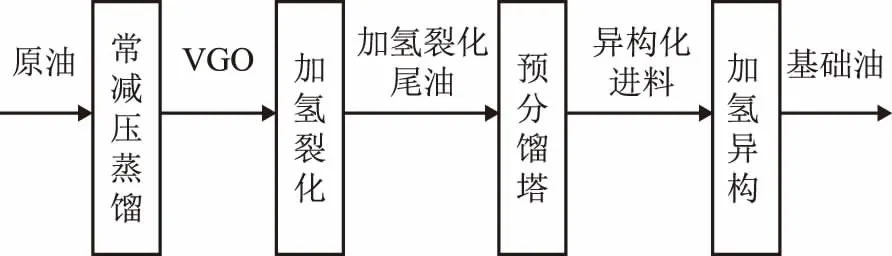

從原油加工得到基礎油的簡易流程如圖1所示。從煉油廠采得由不同原油生產所得的VGO、加氫裂化尾油、異構化進料和基礎油樣品,其中VGO為“加氫裂化-加氫異構”全加氫工藝的原料油。

圖1 基礎油加工簡易流程

1.2 分子組成表征方法

1.2.1 族組成分析參考SHT 0659方法,采用Agilent公司生產的7890GC-5975MS色質聯用儀及7693自動進樣器分析樣品的族組成。測試條件為:氣相色譜采用40 m×0.25 mm空毛細管色譜柱,進樣量1 μ L,分流比30∶1,進樣口溫度310 ℃;質譜采用EI電離源(70 eV),離子源溫度230 ℃,全掃描質量范圍為60~700 u。

1.2.2 碳數分布分析采用日本電子公司生產的JMS100GCV型氣相色譜場電離飛行時間質譜儀測定樣品的碳數分布。測定條件為:氣相色譜采用DB-5MS 色譜柱(30 m×320 μ m×0.25 μ m),進樣量0.2 μ L,不分流進樣,進樣口溫度300 ℃;場電離飛行時間質譜接口溫度300 ℃,FI電離模式,掃描范圍50~500 u。

2 結果與討論

2.1 成套樣品的性質變化規律

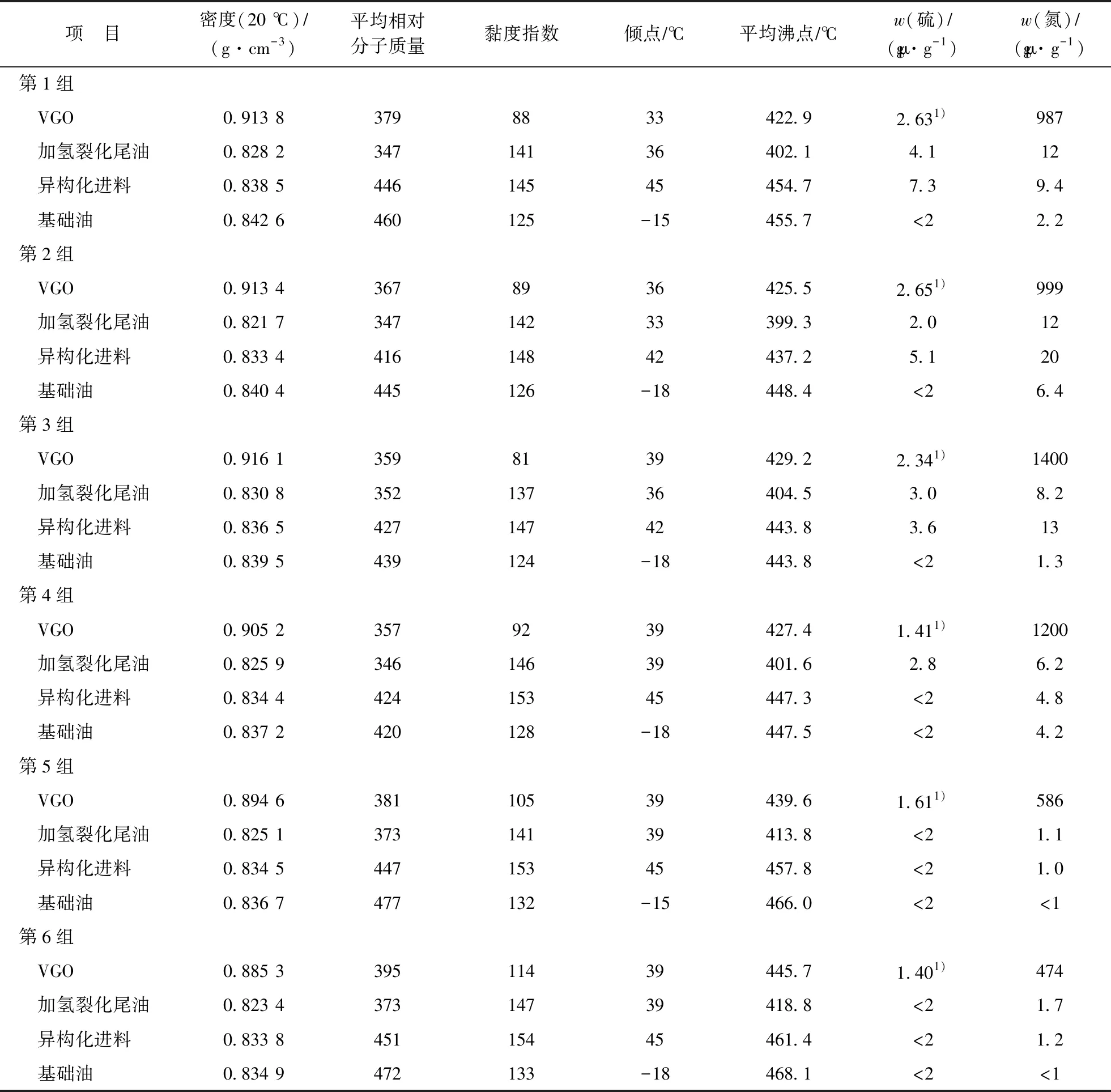

系統考察不同原料對全加氫工藝所得基礎油性質的影響,通過持續跟蹤采樣,分析6組加氫裂化-加氫異構過程中的成套樣品(包括原料VGO、加氫裂化尾油、加氫異構化進料和加氫基礎油)的性質,以此來弄清全加氫工藝過程中關鍵物料的性質變化規律。6組成套樣品的性質見表1。

表1 6組成套樣品的性質

1)單位為%。

由表1可見:VGO的黏度指數分布在81~114之間,傾點一般較高,為33~39 ℃;經過加氫裂化后所得尾油的黏度指數顯著增加,提升到140以上,傾點也隨之升高,一般在33 ℃以上;在進行加氫異構化反應之前,對加氫裂化尾油作進一步切割以優化異構化進料,所得的異構化原料與加氫裂化尾油相比,其黏度指數和傾點均又有所提高,加氫異構后所得基礎油的黏度指數分布在124~133之間,均為API Ⅲ類或Ⅲ+類基礎油,傾點則為-15~-18 ℃。此外,從雜原子含量上看,VGO的硫、氮含量均較高,尤其是其硫質量分數為1.40%~2.65%,通過加氫裂化和加氫異構化反應后,得到的基礎油的硫質量分數均降低到很低的水平(小于2 μgg)。

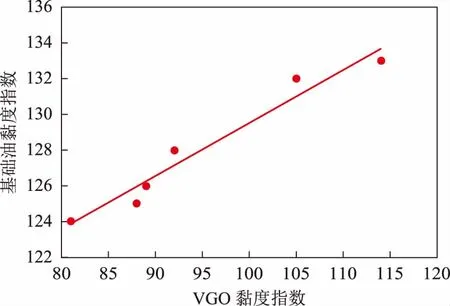

2.2 VGO性質對基礎油黏度指數的影響

通過對以上6組樣品的分析可見,VGO的性質對加氫所得基礎油的黏度指數有較大影響。為便于直觀了解VGO性質對加氫基礎油黏度指數的影響,將表2中VGO的黏度指數與對應基礎油的黏度指數關聯作圖,得到圖2。從圖2可見,VGO原料的黏度指數越大,加氫后所得基礎油的黏度指數也越高,二者有較好的線性關系。

圖2 基礎油黏度指數與其原料VGO黏度指數的關系

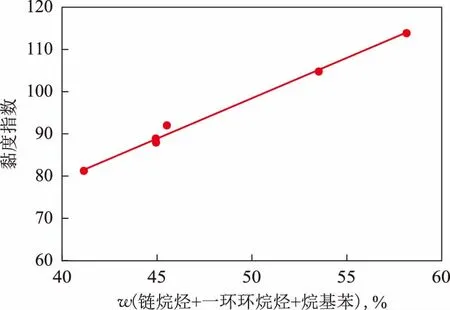

為進一步考察原料油化學組成的變化對加氫所得基礎油黏度指數的影響,首先需要弄清影響VGO黏度指數的主要因素。采用色質聯用方法分析了VGO的族組成,并與其黏度指數進行相關性分析,結果見圖3。從圖3可以看出,VGO的黏度指數與其鏈烷烴、一環環烷烴和烷基苯的質量分數之和[w(鏈烷烴+一環環烷烴+烷基苯)]有較好的正相關關系,說明VGO中鏈烷烴、一環環烷烴和烷基苯的含量越高,VGO的黏度指數越高,從而越有利于加氫生產出高黏度指數的基礎油。

圖3 VGO的黏度指數與其族組成的關系

2.3 基礎油化學組成與黏度指數的關系

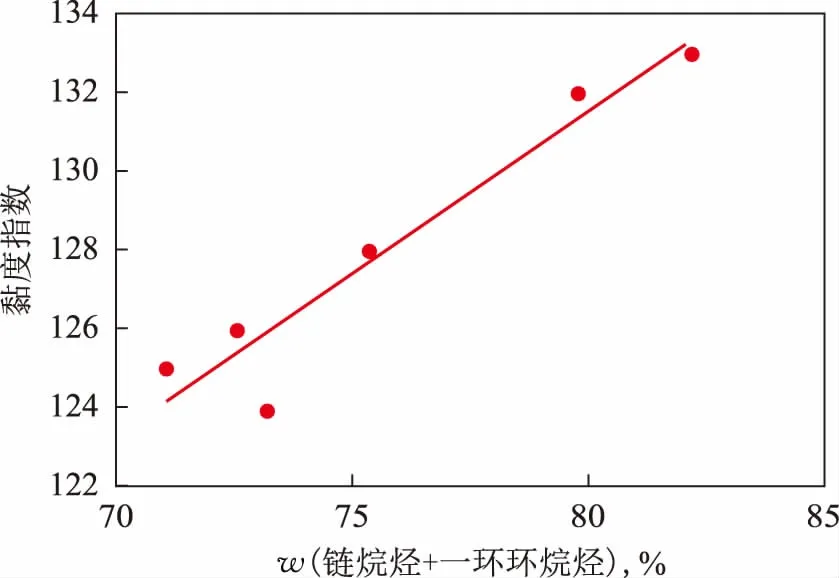

為進一步探究影響基礎油黏度指數的內在因素,分析了基礎油的族組成和碳數分布。首先考察了基礎油黏度指數與其鏈烷烴和一環環烷烴含量之和的相關關系,結果見圖4。

圖4 基礎油黏度指數與其鏈烷烴和一環環烷烴含量之和的關系

由圖4可見,6組成套樣品基礎油中鏈烷烴和一環環烷烴的質量分數之和均達70%以上,說明基礎油中的烴類主要是鏈烷烴和一環環烷烴。總體而言,基礎油黏度指數與其鏈烷烴、一環環烷烴的質量分數之和有較好的正相關關系,說明基礎油中鏈烷烴、一環環烷烴的含量越高,其黏度指數越大。但也有個別異常情況,如第1組樣品中基礎油的黏度指數為125,其鏈烷烴和一環環烷烴的質量分數分別為50.5%和20.6%,合計71.1%;而第3組樣品中基礎油的黏度指數為124,其鏈烷烴和一環環烷烴的質量分數分別為53.5%和19.7%,合計73.2%;黏度指數高的基礎油其鏈烷烴和一環環烷烴質量分數之和反而較低。為此,進一步考察了這兩組基礎油的碳數分布,結果見圖5。

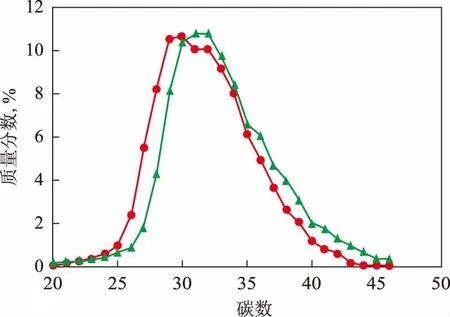

圖5 基礎油的碳數分布▲—第1組基礎油; ●—第3組基礎油

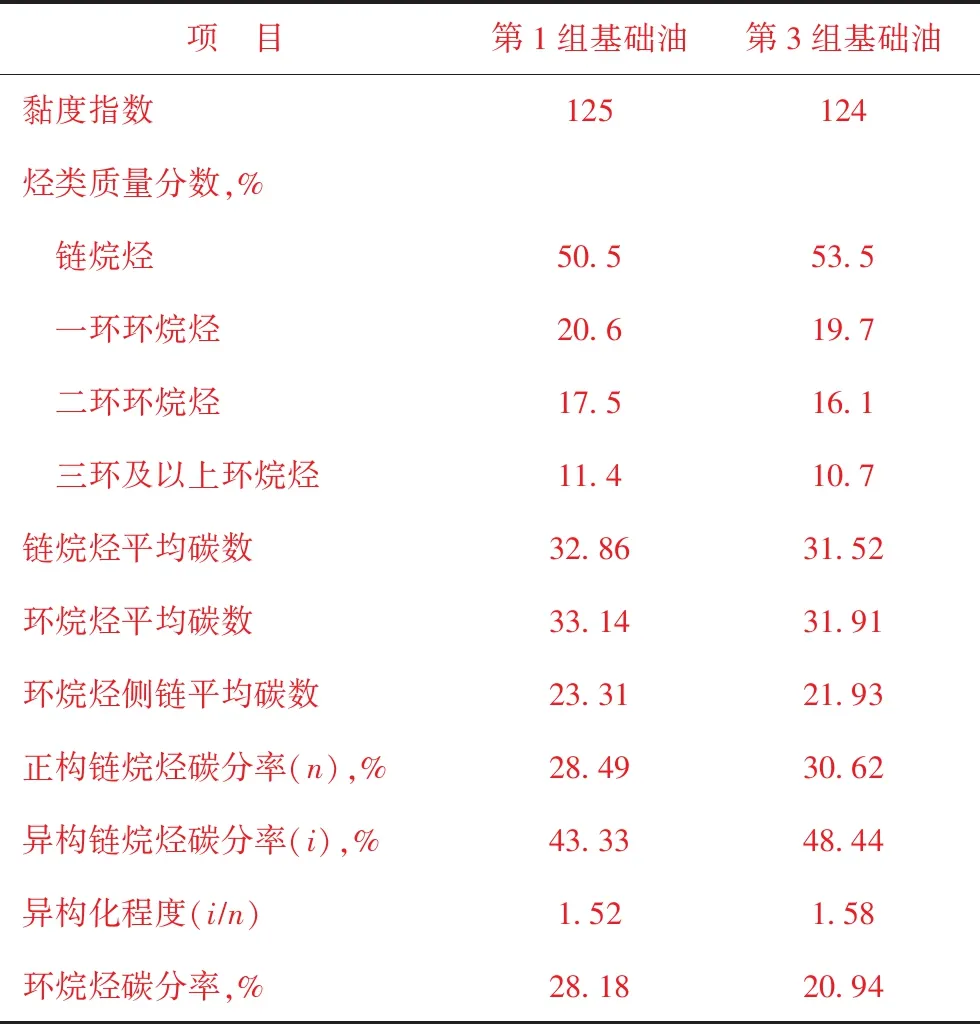

由圖5可見,第1組基礎油的碳數比第3組基礎油的碳數略大,也就是說第1組基礎油含有更多的高碳數化合物,對于具有相同結構的化合物,如正構烷烴、異構程度相近的異構烷烴或一環環烷烴而言,碳數越大對應的油品的黏度指數也越大[8],因此可以初步推斷第1組基礎油的黏度指數略大于第3組基礎油的黏度指數,主要是由其中含有的高碳數化合物所致。進一步分析兩組基礎油的精細化學結構,結果見表2。

表2 兩組基礎油的精細化學結構比較

由表2可知,第1組基礎油的鏈烷烴平均碳數、環烷烴平均碳數大于第3組基礎油,此外由兩組基礎油的異構化程度[異構鏈烷烴碳分率與正構鏈烷烴碳分率之比(in)]對比來看,第1組基礎油的異構化程度比第3組基礎油的異構化程度略小。由于基礎油中鏈烷烴的碳數越大、異構化程度越小,其黏度指數越大;環烷烴的側鏈平均碳數越大、鏈狀結構越多則環烷烴的黏度指數越大[8],因此從精細化學結構上可以進一步解釋這兩種基礎油的黏度指數的對比關系。

3 優選原油的建議

從原料油到基礎油的成套樣品分析表明,原料油的性質變化對加氫生產API Ⅲ類或Ⅲ+類基礎油有較大的影響。從原料油與基礎油的關聯關系來看,原料油中含有越多的鏈烷烴、一環環烷烴等化學組分,則越有利于生產得到高品質的基礎油,因此選擇原油時,從化學組成角度上來說,需選擇VGO組成中含有較多鏈烷烴、一環環烷烴和烷基苯的原油。從原油基屬和一般性質上來說,石蠟基原油通常含有較多的飽和烴,尤其是含有較多正構烷烴,是較為理想的生產高檔基礎油的原料。此外,從優化基礎產品的角度上來看,適當的基礎油精細結構的調控以及餾分范圍的選取,對有效提升基礎油的黏度指數也有較為重要的意義。

4 結 論

(1)通過對VGO原料與基礎油性質的關聯分析,發現VGO的黏度指數及其所含鏈烷烴、一環環烷烴和烷基苯的含量之和與其經過全加氫工藝生產所得基礎油的黏度指數有較好的正相關關系,因此建議將VGO組成中含有較多鏈烷烴、一環環烷烴和烷基苯作為選擇原油的重要依據。

(2)考察了基礎油黏度指數與其族組成、碳數分布以及精細化學結構的相關關系,認為基礎油的黏度指數主要受其鏈烷烴、一環環烷烴的含量以及其碳數分布、鏈烷烴異構化程度的影響。