鋰基潤滑脂的微觀結構

栗志彬,康 軍,吳寶杰

(中國石化潤滑油有限公司天津分公司,天津 300480)

潤滑脂是由基礎油、稠化劑、添加劑組成的類固體物質,其性能主要取決于各組分的性質,使用索式提取法可將各組分分離、提純后進行研究。根據稠化劑類型,潤滑脂可分為鋰基潤滑脂、聚脲基脂、磺酸鈣基脂、硅脂、膨潤土脂等。從國內乃至全球產量來看,鋰基潤滑脂所占比例為60%~80%,是目前最大的潤滑脂品種,廣泛應用于冶金、汽車、軸承、工程機械等行業。

鋰基潤滑脂的稠化劑是由脂肪酸與氫氧化鋰制備得到的金屬有機鹽[1],其一端具有極性基團,另一端具有非極性烴基基團。稠化劑分子以“頭碰頭、尾對尾”的雙分子對形式存在[2],其作用力主要是庫侖力、氫鍵與范德華力[3],至于哪種作用力起主導作用,則取決于稠化劑纖維的空間排列。對潤滑脂稠化劑的研究,目的是在配方組成[4]、微觀結構[5]、生產工藝[6]、產品性能[7]、臺架模擬[8]、實際應用[9]之間建立關聯模型,其中微觀結構是連接紐帶。潤滑脂微觀結構是以高度纏結的稠化劑纖維為主體骨架,基礎油吸附于結構骨架間隙內,整體形成復雜的三維空間網狀結構[10]。隨著電子顯微鏡技術的進步,儀器分辨率可達到微、納米級別,因此用于潤滑脂微觀結構的研究報道日益增多[11]。常用的電鏡以掃描電子顯微鏡(SEM)[12]、透射電子顯微鏡(TEM)[13]、原子力顯微鏡(AFM)[14]為主。

潤滑脂很多性能都取決于稠化劑,稠化劑不同的潤滑脂性能差異巨大,稠化劑相同但結構不同的潤滑脂性能亦有差別[15]。稠化劑纖維(也稱皂纖維)結構與基礎油、稠化劑、添加劑、生產過程等因素密切相關,導致難以對微觀結構進行深入系統地研究。本課題以鋰基潤滑脂為研究對象,通過研究稠化劑纖維的相對分子質量、結構形態、作用力、不同過程的SEM照片變化并結合模擬分子空間構型與作用力模型,探討稠化劑纖維結晶過程的生長機理,以便能對潤滑脂的開發及應用起指導作用。

1 實 驗

1.1 樣 品

樣品A、樣品B、樣品C及樣品D為鋰基潤滑脂;樣品E、樣品F及樣品G為復合鋰基潤滑脂。前述所有樣品都由中國石化潤滑油有限公司天津分公司生產。

1.2 儀器設備

掃描電子顯微鏡型號為日本日立SU8020,測試條件為:工作電壓3 kV,噴鍍鉑金;X射線衍射儀(XRD)型號為德國布魯克D8 ADVANCE,測試條件為:管電流40 mA,管電壓40 kV,Cu靶,波長0.154 06 nm,測試范圍5°~90°,掃描速率6(°)min;質譜分析儀(MS)型號為美國賽默飛TSQ Quantum Ultra,測試條件為:ESI源,負模式。

1.3 試驗方法

剪切試驗的項目為延長工作錐入度(1×105次),按照標準GBT 269—1991實施;滾筒試驗的項目為滾筒安定性(80 ℃,4 h),按照標準SHT 0122—1992實施;臺架試驗的項目為FE9軸承壽命試驗(1.5 kN,6 000 rmin,140 ℃,B型),按照標準DIN 51821實施。

2 結果與討論

2.1 稠化劑纖維的構成

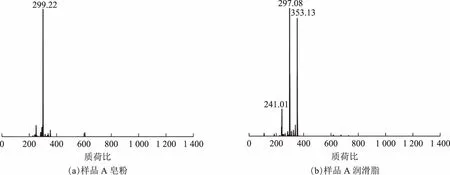

鋰基潤滑脂稠化劑纖維一般為長度1~100 μ m、寬度50~500 nm的紐帶狀[16],其長徑比與潤滑脂的稠度或者皂分相關。為確定稠化劑纖維的構成是高分子物質還是稠化劑分子聚集體,取樣品A與其固體皂粉進行質譜分析,通過分析組分相對分子質量來判定稠化劑纖維的構成方式(見圖1)。

從圖1可以看出:皂粉中含量最高物質的相對分子質量為299,與12-羥基硬脂酸鋰(相對分子質量306)相近;潤滑脂中含量較高物質的相對分子質量為297與353,與稠化劑和基礎油(C20~C40)相近。說明潤滑脂中沒有高分子物質,稠化劑纖維是稠化劑分子的聚集體。

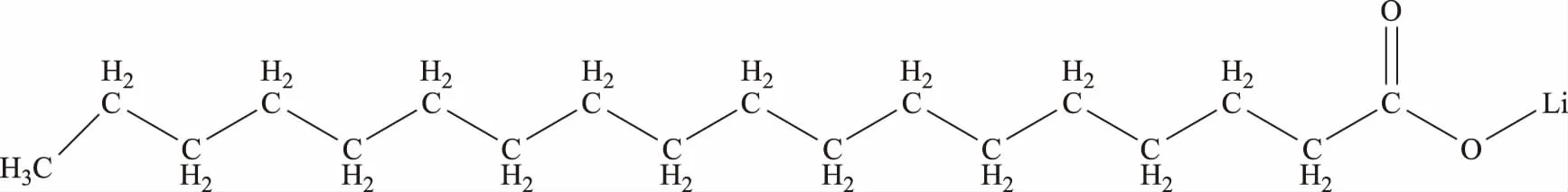

采用分子模擬的方法,計算構成稠化劑纖維所需的稠化劑分子數量。以最簡單的硬脂酸鋰稠化劑纖維為例(見圖2),硬脂酸鋰分子采取穩定的鋸齒構型[17],分子的長度與寬度分別為2.5 nm與0.4 nm,構成一根長度10 μ m、寬度150 nm的硬脂酸鋰稠化劑纖維大約需要150萬個分子。

圖1 樣品A的質譜

圖2 硬脂酸鋰的分子結構

2.2 稠化劑纖維結構模擬

稠化劑纖維是多分子聚集體,潤滑脂中的稠化劑纖維更是數以億計,因此稠化劑纖維的空間結構與稠化劑分子的排列方式成為研究微觀結構的重點與難點。金屬有機物一般具有結晶屬性,稠化劑纖維屬于金屬有機鹽,因此稠化劑纖維的結構形態直接決定稠化劑分子有序排列的程度。取樣品A與其固體皂粉進行粉末X射線衍射(XRD)檢測,探討其結構形態(見圖3)。

圖3 樣品A的XRD圖譜 —樣品A潤滑脂; —樣品A皂粉

從圖3可以看出:潤滑脂的吸收峰主要為包峰(饅頭峰),判定為無定型結構;皂粉有一定的特征吸收峰,判定為具有晶型結構,詳細的晶胞參數需要精修解析。說明潤滑脂整體為無定形態,其稠化劑纖維為結晶形態。

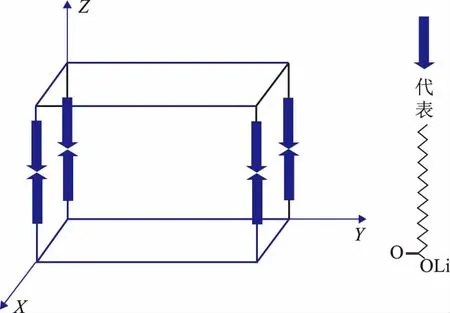

稠化劑纖維的形成過程是稠化劑分子有序排列的結晶過程,細長紐帶狀的稠化劑纖維在長度、寬度、厚度三維的生長情況不同,生長優勢從大到小的順序為長度>寬度>厚度,這可能與稠化劑分子存在的作用力相關。由于鍵能與間距的不同,作用力從大到小的順序為庫侖力>氫鍵>范德華力。為了便于分析,以硬脂酸鋰和12-羥基硬脂酸鋰為研究對象,模擬分子作用力構型(見圖4),X軸為厚度方向、Y軸為寬度方向、Z軸為分子鏈方向,稠化劑分子在三維方向的作用力情況見表1。

圖4 分子作用力構型

表1 稠化劑分子的作用力

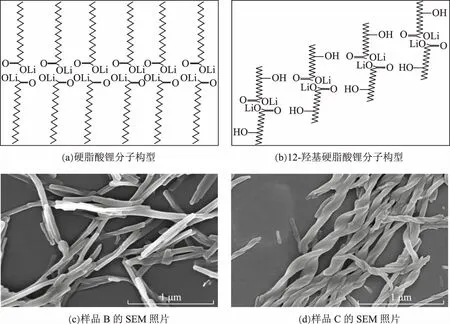

從表1可以看出:在X軸和Z軸方向上硬脂酸鋰和12-羥基硬脂酸鋰的受力類型基本相同;在Y軸方向上12-羥基硬脂酸鋰有氫鍵作用而硬脂酸鋰沒有,說明硬脂酸鋰和12-羥基硬脂酸鋰分子間的作用力不同。根據作用力情況,模擬這兩種分子的構型,同時取樣品B(硬脂酸鋰)和樣品C(12-羥基硬脂酸鋰)進行SEM檢測,對比驗證分子構型的準確性,如圖5所示。

圖5 分子構型與SEM照片

從圖5可以看出:在庫侖力與范德華力作用下硬脂酸鋰分子排列較為規整,稠化劑纖維傾向形成規整棒狀或者片狀;在庫侖力、氫鍵與范德華力多重作用下12-羥基硬脂酸鋰分子發生傾斜或者扭轉,稠化劑纖維傾向形成紐帶狀或者紐棒狀。與樣品B和樣品C的SEM照片對照分析,模擬的分子構型與實際測試結果基本一致,說明模擬的分子構型與作用力模型具有一定的準確性。

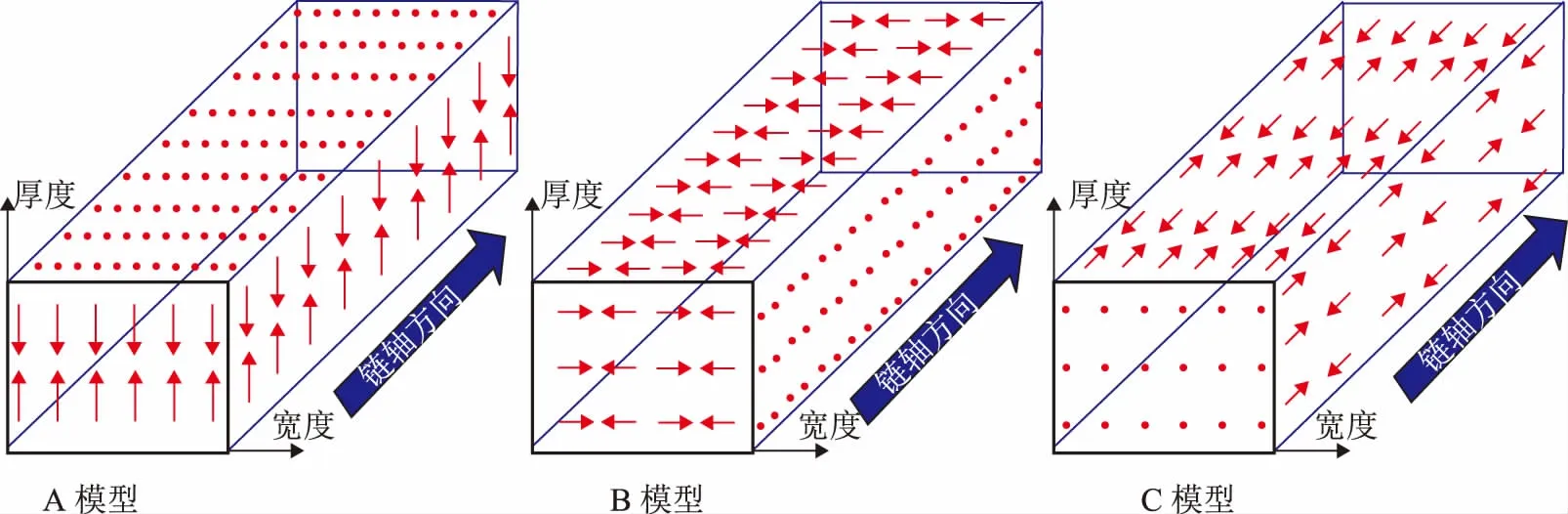

分子構型只能描述單層分子排列,不能代表多分子空間構型。以稠化劑纖維長度方向作為鏈軸方向,以寬度與厚度構成的橫截面模擬多分子空間構型(見圖6),構型類型主要依據分子鏈排列方向以及同類型作用力形成的平面(簡稱作用力面)的取向劃分。資料記載有兩種經典的多分子構型[18]:橫截面中分子鏈豎直排列并與厚度方向平行,作用力面與鏈軸方向平行,分子對在寬度與鏈軸方向延展排列(A模型);橫截面中分子鏈水平排列并與寬度方向平行,作用力面與鏈軸方向平行,分子對在厚度與長度方向延展排列(B模型)。本研究根據分子構型與作用力模型結果提出一種新模型(C模型),分子鏈垂直于橫截面排列并與鏈軸方向平行,作用力面與鏈軸方向垂直,分子對在寬度與厚度方向延展排列。稠化劑纖維結晶過程是多分子聚集過程,稠化劑分子空間構型決定稠化劑纖維結構并影響潤滑脂的相關性能,接下來研究稠化劑纖維結晶過程中分子空間構型類型及其作用。

圖6 稠化劑分子空間構型

2.3 稠化劑纖維結晶過程研究

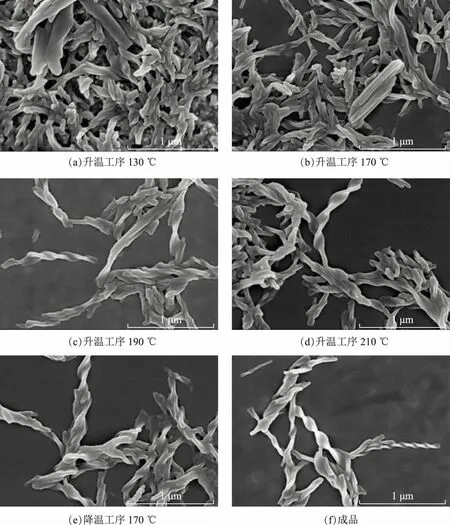

潤滑脂屬于膠體體系,稠化劑纖維膠團貫穿于生產至失效等諸多環節。將稠化劑膠團與分子空間構型相結合,研究稠化劑纖維晶體的生長機理與晶型結構的控制方法。對樣品D的生長過程和樣品E、樣品F、樣品G的破壞過程進行研究,對比分析稠化劑纖維的結構變化情況。樣品D的生長過程通過工藝生產實現,對升溫工序130,170,190,210 ℃和降溫工序170 ℃下的產品以及成品取樣并進行SEM檢測,結果如圖7所示。

圖7 樣品D生產過程的SEM照片

從圖7可以看出:升溫至130 ℃時稠化劑纖維主要是不扭轉的短棒,以及少量的球狀膠團;升溫至170 ℃時球狀膠團基本消失,短棒開始變長并且扭轉,寬度沒有變化;升溫至190 ℃時稠化劑纖維主要是變寬并且扭轉的長棒,以及少量的短棒;升溫至210 ℃時稠化劑纖維是較長的紐帶,部分是聚集的扭轉短棒;降溫至170 ℃時稠化劑纖維是變長變寬并且更扭轉的紐帶;成品都是變窄并且均勻的細長紐帶。綜上所述,生長過程中稠化劑纖維的變化情況為:膠團、不扭轉的短棒、短棒變長并扭轉、扭轉的長棒變寬為紐帶、細長紐帶變寬、細長均勻的紐帶且寬度變窄。說明稠化劑纖維寬度方向優先生長,長度方向隨后生長并引起扭轉,升溫與后續處理工藝都能讓結構更均勻。

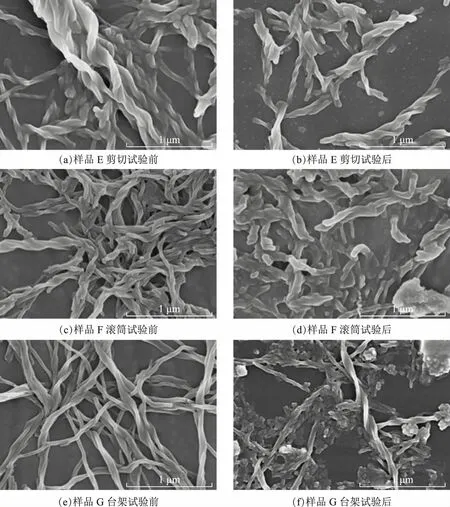

破壞過程通過機械安定性試驗實現,研究分子空間構型的失效機理。由于本文不涉及產品性能優劣,因此將研究對象限定為試驗后變化明顯的稠化劑纖維。取樣品E、樣品F和樣品G分別進行剪切試驗、滾筒試驗、臺架試驗,并將試驗前后的樣品都進行SEM檢測,對比分析稠化劑纖維的破壞變化情況,結果如圖8所示。

圖8 機械安定性試驗結果

從圖8可以看出:剪切試驗前、滾筒試驗前與臺架試驗前,稠化劑纖維都是結構細長且均勻的紐帶;剪切試驗后出現短紐帶,寬度變化很小;滾筒試驗后出現長扭棒,寬度變窄;臺架試驗后出現大量的不扭轉短棒或者膠團,寬度明顯變窄。綜上所述,作用力不同導致破壞程度不同,破壞過程中稠化劑纖維變化情況為:紐帶變短、長扭棒、短棒或者膠團。說明稠化劑纖維長度優先變短,隨后寬度變窄,最后變為短棒或者膠團,變化情況與生長過程基本相逆。

綜合圖6和圖8可以看出:在受到外力時,稠化劑纖維的結構受到破壞,最先從作用力最弱的非極性烴尾處斷裂,因此不同分子空間構型的稠化劑纖維在三維方向的表現不同:A模型稠化劑纖維最先厚度變薄;B模型稠化劑纖維最先沿長軸劈開,寬度變窄;C模型稠化劑纖維最先長度變短。研究破壞過程,發現變化趨勢與C模型更為相近。

構建的微觀結構模型是以鋰基潤滑脂為研究對象,可能不適用于其他類型的潤滑脂。目前電鏡技術可以觀測稠化劑纖維結構,但不能直接觀測分子結構乃至原子排列。分子模擬技術可以建立微觀結構與宏觀性質的橋梁,模擬數據與實際結果可能不一致,需要依靠未來更先進的技術手段驗證。對潤滑脂結晶學的研究,是為了在微觀領域建立潤滑脂組成、結構、性能、應用的直接關聯模型,從“微、納米云”角度將產品設計與摩擦應用相融合,這需要多領域的科技工作者的共同努力才能實現。

3 結 論

(1)潤滑脂中沒有高分子物質,稠化劑纖維是稠化劑分子的聚集體。稠化劑纖維的形成過程是稠化劑分子有序排列的結晶過程,不過三維方向生長情況不同。

(2)稠化劑纖維的生長過程中,寬度方向優先生長,長度方向隨后生長并引起扭轉,升溫與后續處理工藝都能讓結構更均勻。稠化劑纖維的破壞過程中,長度優先變短,隨后寬度變窄,最后變為短棒或者膠團,變化情況與生長過程基本相逆,變化趨勢與C模型更為相近。