首鋼長鋼8號高爐濕法噴補快速恢復(fù)實踐

曹 鋒 楊軍昌

1.概述

首鋼長鋼8號高爐有效容積1080m3,2012年4月18日大修開產(chǎn),至今已安全生產(chǎn)6年多。從2015年8月份起,高爐爐身上部無冷區(qū)段溫度(高度2540mm)開始呈上升趨勢,西南和正東方向爐皮溫度150℃左右,無冷區(qū)內(nèi)部耐材大面積侵蝕,高爐煤氣分布影響較高,指標(biāo)優(yōu)化受限。針對這種狀況,為確保高爐安全穩(wěn)定生產(chǎn),2018年11月23日,采用打水空料線法,將料面降至指定位置,對爐身上部爐墻進(jìn)行噴補造襯。休風(fēng)37小時后,24日開風(fēng),26日爐況恢復(fù)正常,歷時36小時。實現(xiàn)了安全快速降料面,順利開爐并快速達(dá)產(chǎn)的目標(biāo)。

2.停風(fēng)

2.1 停風(fēng)前的準(zhǔn)備

爐頂備1噸廢舊皮帶輪,30袋焦炭,20袋水渣,風(fēng)口平臺四角各備打水軟管1根(長度約15m);J1皮帶側(cè)備水渣15t,鏟車一臺。

2.2 停風(fēng)前爐況操作

(1)降料面前兩天,保證爐況穩(wěn)定順行,爐缸工作活躍。保持物理溫度1480℃-1500℃,[Si]=0.4%-0.6%,爐渣堿度R=1.05-1.15倍。提前一天降低生礦比例至5%,停高鈦礦,適當(dāng)降低煤比。

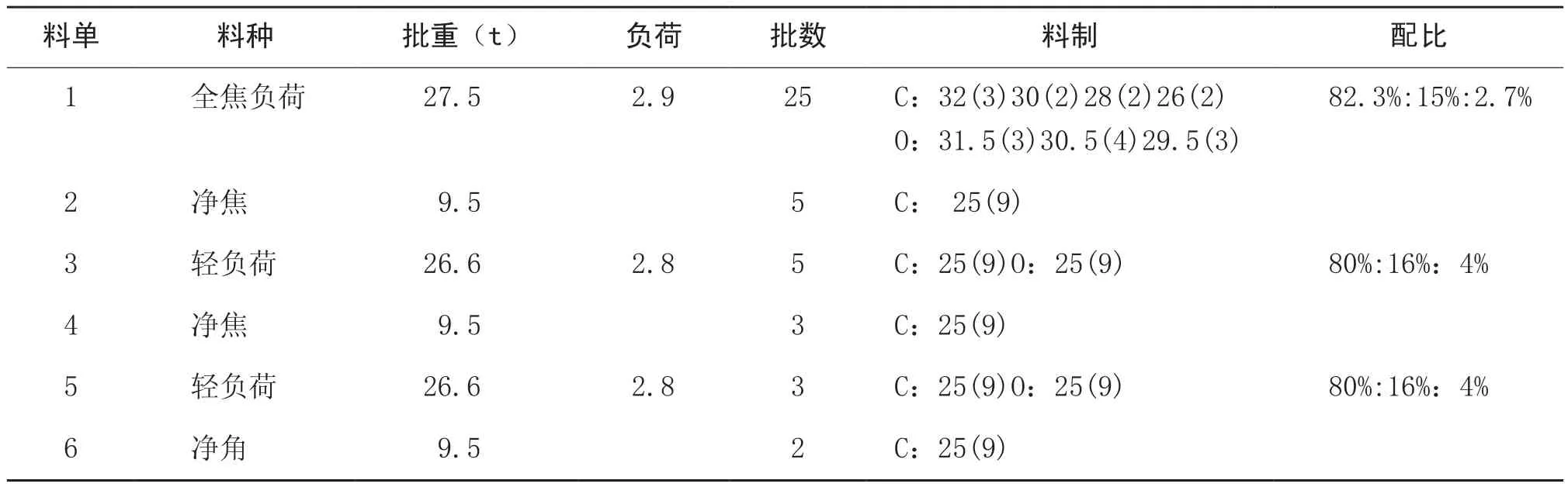

(2)停風(fēng)料單。根據(jù)噴補位置,計劃空料線空間500m3,為確保休風(fēng)后凈焦到達(dá)爐腹部位,制定如下休風(fēng)料單,采取單環(huán)布料,布料角度25°(見表1)。

2.3 降料面操作

本次降料面從22日22:00開始至23日04:30休風(fēng),共歷時6小時30分鐘。停風(fēng)后實際觀察,料面剛好露出第九段冷卻壁的凸臺上沿,實際測料面深度12m。整個降料面過程壓量關(guān)系適宜,未出現(xiàn)明顯爆震,未出現(xiàn)管道行程。

表1 首鋼長鋼8號高爐停風(fēng)料單

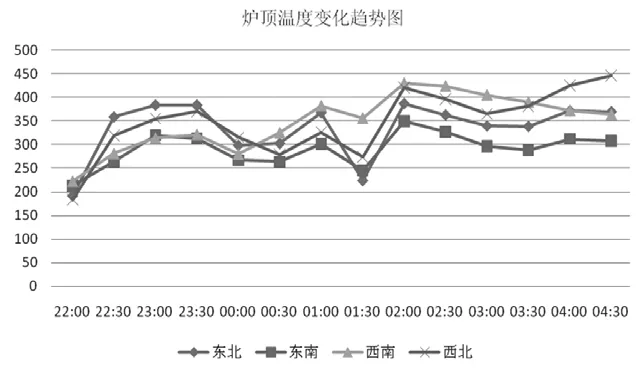

(1)爐頂溫度控制。本次降料面采用下停風(fēng)料、爐頂打水、減風(fēng)相結(jié)合的方式控制爐頂溫度,盡量減少向爐內(nèi)的打水量[1];整個過程綜合考慮料線、風(fēng)量、風(fēng)溫、打水量、爐頂設(shè)備承受能力等來控制頂溫在400℃左右(見圖1)。

(2)爐頂煤氣成分控制。整個降料面過程中,每小時分析一次爐頂煤氣成分,重點對H2和O2含量進(jìn)行監(jiān)控,確認(rèn)爐頂煤氣中H2控制在6%以內(nèi),O2含量控制在1%以內(nèi)(見表2)。

(3)風(fēng)量、風(fēng)壓控制。降料面過程中風(fēng)量、風(fēng)壓的控制要兼顧多個方面,既要防止因風(fēng)量過大造成管道行程又要不影響降料面進(jìn)程,同時還要穩(wěn)定煤氣流,避免出現(xiàn)頂壓冒尖現(xiàn)象[2],另外,還要控制爐頂溫度,根據(jù)耗風(fēng)量計算料面深度。本次降料面過程中,累計消耗風(fēng)量81wm3。整個過程中未發(fā)生頂壓冒尖、懸料、管道行程,未發(fā)生爆震事故(見圖2)。

2.4 停風(fēng)小結(jié)

(1)整個停風(fēng)降料面過程安全平穩(wěn),未發(fā)生頂壓冒尖、懸料、管道行程,未發(fā)生爆震事故,爐頂煤氣成分都在要求控制范圍。

(2)雷達(dá)料線故障,機械料線調(diào)整不到位,降料面過程中是以體積進(jìn)行預(yù)算,風(fēng)量消耗也以經(jīng)驗判斷為主,沒有直接的數(shù)據(jù),致使實際料面位置比預(yù)計位置降低1.5m。由于實際料面位置比預(yù)計深,休風(fēng)料在爐內(nèi)的實際位置也比預(yù)計位置低。預(yù)計降料面深度10.5m,空間體積500m3,累計消耗風(fēng)量78wm3,實際將料面深度12.0m,空間體積600m3,消耗風(fēng)量81wm3。停風(fēng)料位置的變化,對高爐開風(fēng)后的復(fù)風(fēng)造成了一定影響。

圖1 首鋼長鋼8號高爐降料面期間爐頂溫度變化

圖2 首鋼長鋼8號高爐降料面期間頂壓、風(fēng)量、風(fēng)壓變化情況

3.噴補

3.1 噴補前爐型

在高爐停風(fēng),考慮到料面較深,爐頂人孔少,短期內(nèi)爐內(nèi)煤氣量較大,休風(fēng)后先倒流2小時,爐頂保持通氮氣,再進(jìn)行爐頂點火。爐頂點火后,對爐內(nèi)觀察發(fā)現(xiàn),整個無冷區(qū)圓周方向均有不同程度的侵蝕,侵蝕深度200mm-300mm,其中正東方向侵蝕最嚴(yán)重,局部有長約1200mm,高約500mm的深坑。

3.2 噴補操作

本次噴補采用濕法噴涂工藝。噴補前對需噴補部位爐墻進(jìn)行高壓水沖洗,噴涂3小時后向爐內(nèi)扔30袋焦炭,防止反彈料結(jié)實,噴補結(jié)束后,向爐內(nèi)扔皮帶輪、托輥約1噸,防止噴補反彈料結(jié)殼。整個噴補過程用時約6小時,共用噴補料70噸。目測反彈料約有5噸-6噸,反彈率約在8%左右水平。噴補結(jié)束后高爐處于自然烘爐狀態(tài)。

表2 首鋼長鋼8號高爐降料面過程中爐頂煤氣成分控制表 %

3.3 噴補小結(jié)

(1)噴補前預(yù)測爐墻侵蝕情況以均勻300mm厚度計算,考慮到無冷區(qū)恢復(fù)后要同下方平滑過渡所需,以及反彈料的影響,在計算時乘以1.5的系數(shù),計算消耗為70噸。實際噴涂時,當(dāng)所有坑洞補起后,正好將無冷區(qū)下方和上方過渡找平。計劃值與操作值基本一致。

(2)爐頂點火后,按計劃應(yīng)在爐頂布水渣15噸,水渣厚度100mm -150mm,降低爐頂溫度。但實際上由于爐頂布料溜槽不能動作,僅在25°角東北方向溜槽停止的位置,下進(jìn)去約1噸水渣,把提前存放在爐頂?shù)?0袋水渣撒進(jìn)爐內(nèi)。沒有按計劃布水渣將爐頂溫度,只能自然通風(fēng)冷卻,致使噴涂時間延后2小時。

4.復(fù)風(fēng)

高爐于24日17:28開風(fēng),使用12個風(fēng)口送風(fēng),開始恢復(fù)爐況。至26日07:30,通過努力,歷時36小時58分鐘后,高爐爐況恢復(fù)正常。

4.1 復(fù)風(fēng)料安排

復(fù)風(fēng)料的制定要保證有足夠的熱量和良好的爐渣流動性,料單1和2中含硅量按2.5%,爐渣堿度按1.0設(shè)定。高爐復(fù)風(fēng)前,裝料體積約100m3,后高爐開風(fēng),實施帶風(fēng)裝料(見表3)。

表3 裝爐料料單

表4 爐前出鐵出渣情況統(tǒng)計表

4.2 復(fù)風(fēng)操作

經(jīng)確認(rèn)到位后,高爐堵往6#、7#、8#、9#、10#、11#、12#、13#共8個風(fēng)口,使用余下12個風(fēng)口送風(fēng),送風(fēng)面積為0.1329m2,風(fēng)量1000m3/min,風(fēng)壓98kpa,風(fēng)溫700℃,頂溫30℃,標(biāo)準(zhǔn)風(fēng)速125m/s。由于高爐不接受風(fēng)量,風(fēng)量逐漸減小,風(fēng)壓逐漸上升,料尺不動。20:15放風(fēng)坐料,回風(fēng)后,風(fēng)量950m3/min,風(fēng)壓84kpa,仍然表現(xiàn)為憋風(fēng),料尺仍然不動。21:56再次坐料,本次坐料效果較好,高爐進(jìn)風(fēng)平穩(wěn)。23:56引煤氣,爐況開始逐步恢復(fù)。25日06:20捅開6#風(fēng)口,使用風(fēng)量1700m3/min;07:50捅開7#風(fēng)口,使用風(fēng)量1800m3/min;11:00捅開13#風(fēng)口,使用風(fēng)量2000m3/min;14:30開始富氧、噴煤;16:10捅開12#風(fēng)口,使用風(fēng)量2000m3/min;18:35使用南鐵口出渣鐵,開鐵口后發(fā)現(xiàn)南鐵口上方的14#風(fēng)口漏水,連續(xù)使用南場再出一爐鐵后,于22:00-23:50休風(fēng)更換,休風(fēng)過程中捅開8#風(fēng)口。開風(fēng)后繼續(xù)恢復(fù)爐況。26日05:05捅開9#風(fēng)口,使用風(fēng)量2500m3/min;08:05捅開10#風(fēng)口,使用風(fēng)量2900m3/min。至此,高爐恢復(fù)正常生產(chǎn)狀態(tài)。

4.3 爐前出鐵

開風(fēng)前預(yù)先用搗打料將北場貯鐵式大壕變?yōu)楦墒酱蠛荆醚鯕夤軐⒈辫F口燒透,前端約500mm用有水炮泥堵口,后端用低強度炮泥堵好,以便于復(fù)風(fēng)后能夠及時打開鐵口。

開風(fēng)后出鐵前期渣鐵分離差不過撇渣器,改走紅渣場。第5次出鐵渣鐵分離較好,過撇渣器。之后增加開鐵口次數(shù),活躍鐵口部位爐缸,待南鐵口上方的風(fēng)口捅開后,南場鐵口投入使用(見表4)。

4.4 總結(jié)

1.本次恢復(fù)過程順利、快速主要得益于反彈料處理得當(dāng)。第一,本次噴補采用濕發(fā)噴補,有效控制反彈料比例,實際目測反彈料量非常少。第二,噴涂前在料面加水渣,當(dāng)反彈料落到料面上后會形成硬殼,在噴涂過程中在反彈料落點處加入焦炭,噴涂結(jié)束后扔入的廢鋼(托輥)和隨后的裝料會將反彈料層軋變形,即可破壞反彈料層形成的硬殼,減少對煤氣的阻礙。第三,加水渣和螢石對反彈料進(jìn)行溶解。噴涂料中Al2O3高達(dá)55%,必然對爐渣產(chǎn)生影響,因此覆蓋料選擇使用水渣。另集中加螢石3噸,以稀釋Al2O3,改善流動性,及時排出爐外。

2.開爐料設(shè)定合理。本次開爐料選擇機燒+球團(tuán)的固定比例,配加適量的硅石和螢石,爐渣堿度按R2=0.9-1.05倍控制,保證爐渣良好的流動性。充分考慮噴補反彈料和料線較深的影響,開爐初期負(fù)荷控制在2.1,保證了爐內(nèi)足夠充沛的熱量。

3.爐前出渣出鐵組織得力。爐前出鐵組織,從人員安排,出鐵節(jié)奏控制,都進(jìn)行了細(xì)化,滿足高爐需求,安全及時打開鐵口排放渣鐵。

5.噴補效果

此次重點對無冷卻區(qū)及以下十二段、十一段位置進(jìn)行噴補,無冷區(qū)圓周方向噴涂厚度均勻,表面基本平滑。高爐復(fù)風(fēng)后測量無冷區(qū)爐殼溫度,基本維持在40℃-50℃,較噴補前120℃-150℃,爐殼溫度下降明顯,取消爐殼外部打水。高爐噴涂后,上部爐型近似于新開爐爐型,煤氣三次分布趨于合理,高爐邊緣氣流容易控制,中心氣流穩(wěn)定。

6.結(jié)束語

目前國內(nèi)空料線降料面噴涂造襯的多數(shù)操作都將料面降到風(fēng)口水平,長鋼8號高爐將料面降至爐身中下部,噴涂后爐型趨于圓滑規(guī)整,爐況順行,煤氣流分布合理,延長了高爐使用壽命,效益明顯。

噴補方案計劃周全,立足現(xiàn)狀、考慮充分,過程要把握原則,動態(tài)調(diào)控,有助于實現(xiàn)安全順利降料面停風(fēng)、噴補、復(fù)風(fēng)。充足的熱量是及時排出爐內(nèi)涼溫渣鐵和良好的流動性是快速恢復(fù)的關(guān)鍵。