緊急切斷閥過流切斷性能校驗系統研究

張春波, 朱海清, 侯冀川2, 張詩勇2, 邢熙權, 張 雄

(1.江南大學 機械工程學院,江蘇 無錫 214122; 2.廣東省特種設備檢測研究院 東莞檢測院,廣東 東莞 523112)

緊急切斷閥是汽車罐車中重要的安全附件之一,其過流切斷性能(以下簡稱過流性能)能保證在汽車罐車發生意外火災等突發狀況下,實現自動切斷,減少人員傷亡和財產損失。

國標GB/T 22653-2008《液化氣體設備用緊急切斷閥》中對緊急切斷閥過流性能要求是緊急切斷閥出口介質流量達到額定流量時,閥門應能自動關閉,介質流量與額定流量誤差允許在±10%之間[1]。現在大多數對緊急切斷閥的校驗都停留在外觀檢查和解體檢查,國內很多研究對其性能試驗無法解決,總結為以下三點:

① 對緊急切斷閥的過流切斷的原理沒有詳盡的分析和理解;

② 對緊急切斷閥的夾緊方式沒有優化改進,夾緊力受力不均,拆卸笨重麻煩,無法實現良好的密封條件;

③ 實際工況條件和理想條件有一定差距,仿真結果與實際測試實驗效果存在較大誤差。

因此,從過流性能的切斷原理分析,解決夾緊機構的優化,研發出一套過流性能校驗的校驗測試系統,實現對汽車罐車緊急切斷閥性能試驗快速有效的校驗和判定,獲得保證過流性能的校驗可靠性技術關鍵。

1 緊急切斷閥過流性能分析

1.1 緊急切斷閥過流切斷原理

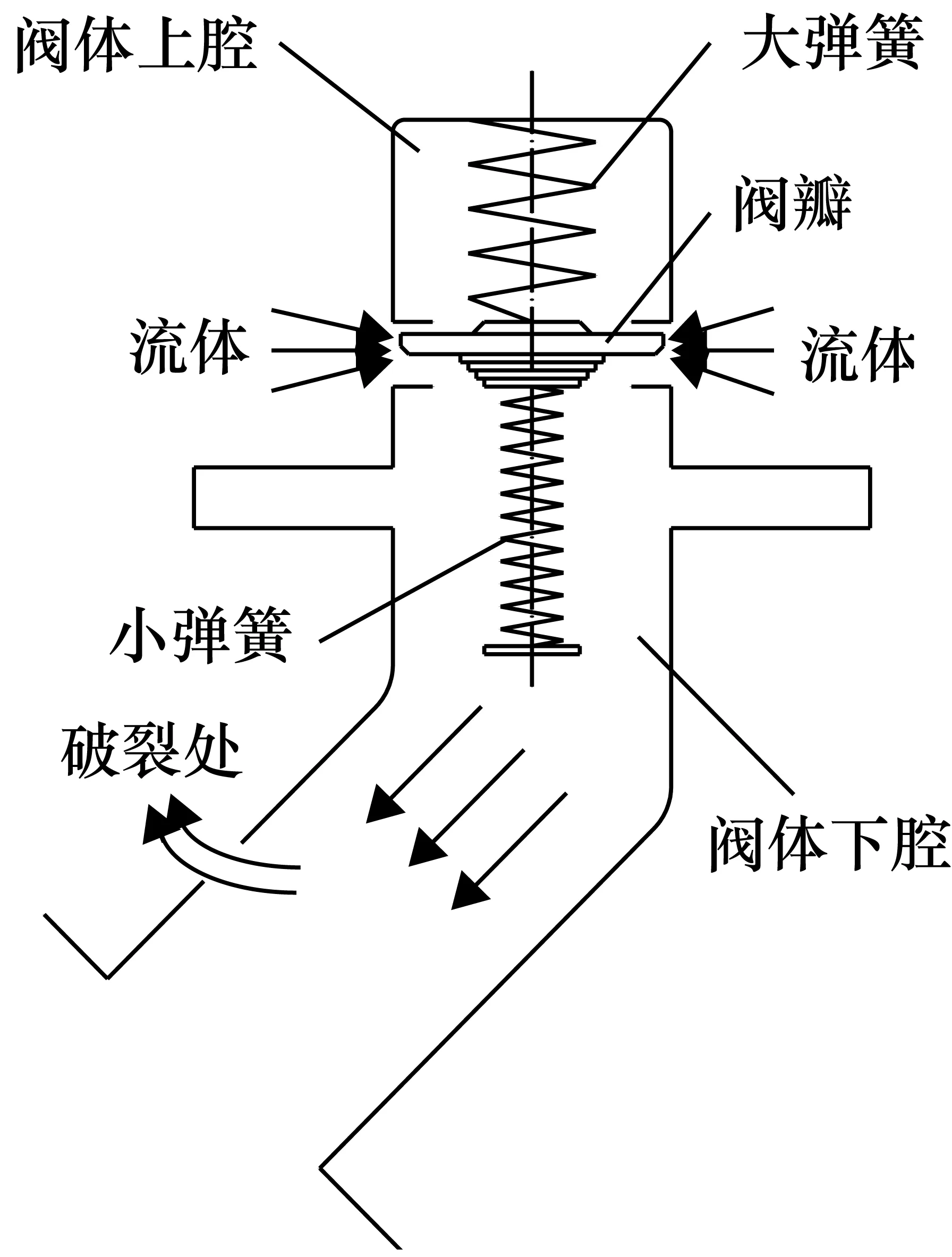

對作用在過流閥瓣上下表面的任意兩點進行分析(如圖1所示),由于閥瓣上下表面的液位差幾乎為零,因此可以忽略閥瓣上下表面的重力勢能對過流閥瓣的影響。

圖1 過流切斷原理圖

當汽車罐車外接的管路意外破裂時,損壞處的流量迅速增大,在截面面積幾乎不變的情況下,破裂處介質流動速度增大。當速度增大時,閥體下腔的靜壓會隨之減小;而閥體上腔中始終充斥著裝卸介質,這就導致上下閥腔之間產生了靜壓差并作用在過流閥瓣上。外接的裝卸管路失去背壓、破裂處的流量增大到一定的值,作用在過流閥瓣上的壓力和大彈簧力一起壓縮小彈簧,使得過流閥瓣向下運動并死死密封緊急切斷閥的入口處,防止液化氣體的進一步擴散流出,實現了緊急切斷閥的過流切斷。

1.2 緊急切斷閥過流性能校驗原理

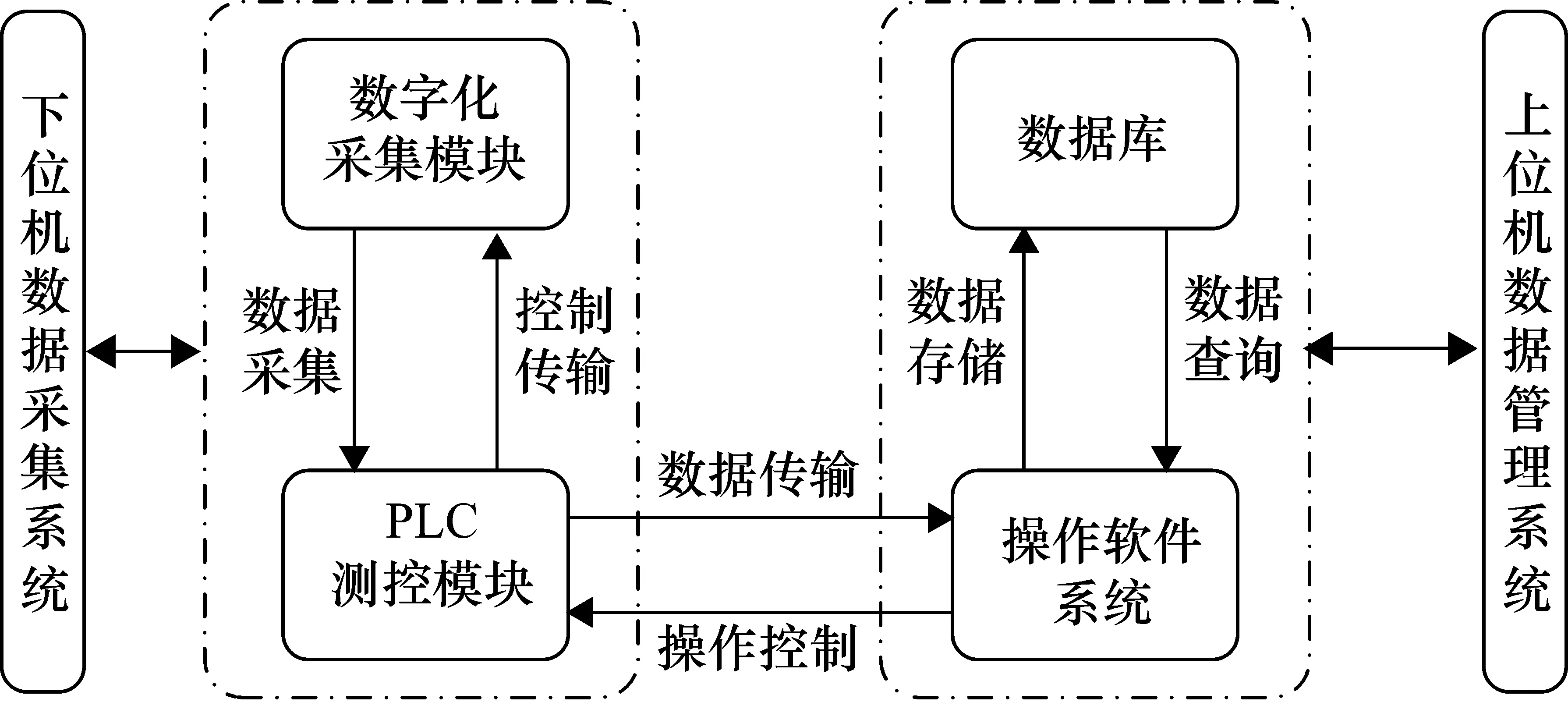

與傳統校驗的人眼觀察壓力表和流量計示數不同,采用電磁流量計和壓力傳感器進行監測和測量實時數據。如圖2所示,校驗系統由兩部分組成,分別是下位機的數據采集系統和上位機的數據管理系統。下位機系統主要是由采集模塊和測控模塊組成。在液相循環管路系統中安裝電磁流量計和壓力傳感器,采集流量實測值和壓力實測值,組成數字化采集模塊;PLC測控模塊將接收到的實測值進行處理、轉換、傳輸。上位機系統主要是由操作軟件系統和數據庫組成。操作軟件系統負責校驗信息的錄入、COM口的選擇、串口的打開、校驗數據的實時顯示;數據庫主要是將錄入的校驗信息和校驗結果存儲,對已經校驗的數據提供查詢功能[2-4]。上下位機之間是通過RS232進行無協議串口通信的。

圖2 校驗系統原理圖

2 過流性能校驗的下位機數據采集系統

2.1 夾緊結構設計

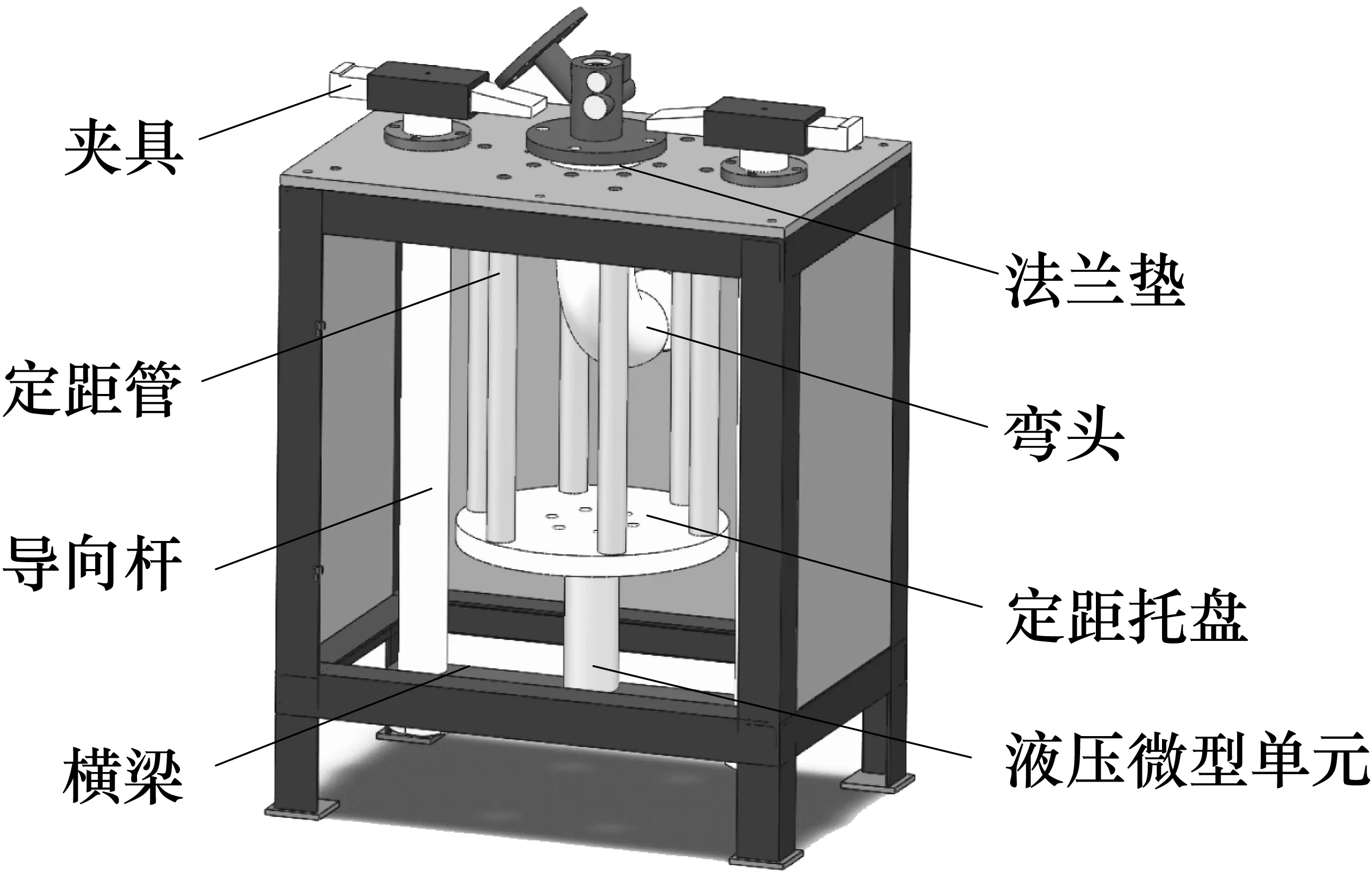

在校驗過程中,需要將緊急切斷閥夾緊密封,保證其在罐裝氣體和液體時不能泄漏,如果不能準確夾緊,那么流量計和壓力傳感器的測量精度就會產生一定的誤差,這將大大影響校驗的效果和準確性,不能實現精準校驗。現在的夾緊機構都存在夾緊力不足、夾緊塊受力不均、夾緊笨重、拆卸麻煩等問題。因此,對校驗緊急切斷閥的夾緊臺進行優化設計,解決上述存在的問題,既能滿足夾緊要求,又能實現輕便快拆。圖3為夾緊臺的結構三維圖,其分別由夾具、定距管、導向桿、彎頭、法蘭墊、定距托盤、M16×1.5螺栓和液壓微型單元組成。

圖3 夾緊臺的結構三維圖

在傳統校驗中,緊急切斷閥的固定依靠的是螺栓連接,由于每一次校驗都需要拆卸和鎖緊螺栓,這樣的校驗不僅麻煩、降低工作效率,還存在著不可避免的泄漏問題。所以夾緊臺采用壓入式夾緊,通過計算、校核夾具的抗彎強度,能夠保證其抗彎要求,夾緊力的大小由液壓微型單元提供,由于夾具是整體式設計,所以不存在夾具夾緊力不均的問題,同時在緊急切斷閥與夾緊臺面接觸的中間加入法蘭墊和密封圈實現夾緊后緊密密封,由于汽車罐車上常見的緊急切斷閥的大小是公稱直徑DN25和DN50,所以通常需要配置兩塊法蘭墊。

緊急切斷閥入口處與氣液兩相循環管路系統相連,因此,采用定距管安裝,用螺栓連接緊固在定距托盤和夾緊臺面之間,保證彎頭有足夠的安置空間。液壓微型單元工作時,活塞頭向下動作,推動鎖緊在橫梁上的導向桿移動來保證夾緊力的大小,這樣提高了校驗的可靠性[7-10]。

2.2 PLC數據采集系統

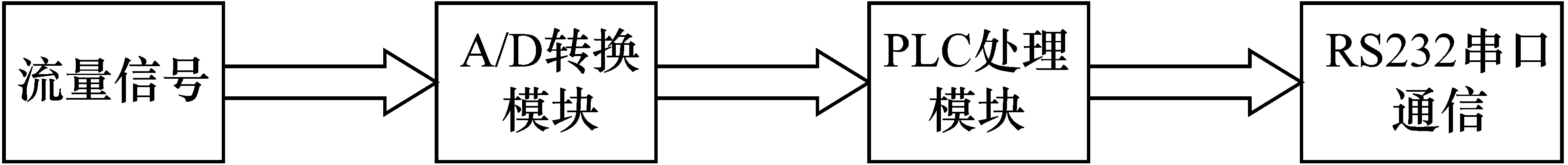

下位機數據的采集是以歐姆龍CP1L的PLC為測控核心的,接收電磁流量計和壓力流量計的模擬信號進行采集、放大,轉換成PLC能處理的數字信號,然后通過串口通信傳輸給上位機。PLC的數據采集系統主要分為4個模塊(如圖4所示),分別是數據采集模塊、A/D轉換模塊、數據處理模塊和串口通信模塊。系統的主要工作是進行信號采集、數據轉換、數據處理和數據傳輸。原理圖如圖4所示,通過監測流量信號,進行信號處理,然后將流量模擬信號進行A/D轉換成數字信號,經PLC處理運算,通過RS232無協議通信將數據處理結果上傳給上位機,由上位機顯示、存儲、生成校驗報告等[5-6]。

圖4 PLC數據采集系統原理圖

3 過流切斷性能校驗的上位機管理系統

基于Windows操作系統,對上位機操作軟件系統進行開發,采用C Sharp和SQL Server 2012作為其開發工具,上位機操作端軟件系統的主要功能是提前錄入待校驗閥的相關參數、與下位機通信、顯示實時曲線和實時流量值、存儲校驗數據。

C Sharp開發工具的主要優點是它不僅具有C/C++的強大功能,而且還有Visual Basic的便捷使用功能;而SQL Server 2012使用方便,具有良好的集成性和性價比,給數據的管理帶來了靈活性。通過操作端軟件系統與PLC的串口通信,上位機能接收數據,也能發送數據,還能顯示實時數據變化,存儲所需要的校驗數據[11-14]。

4 實驗驗證

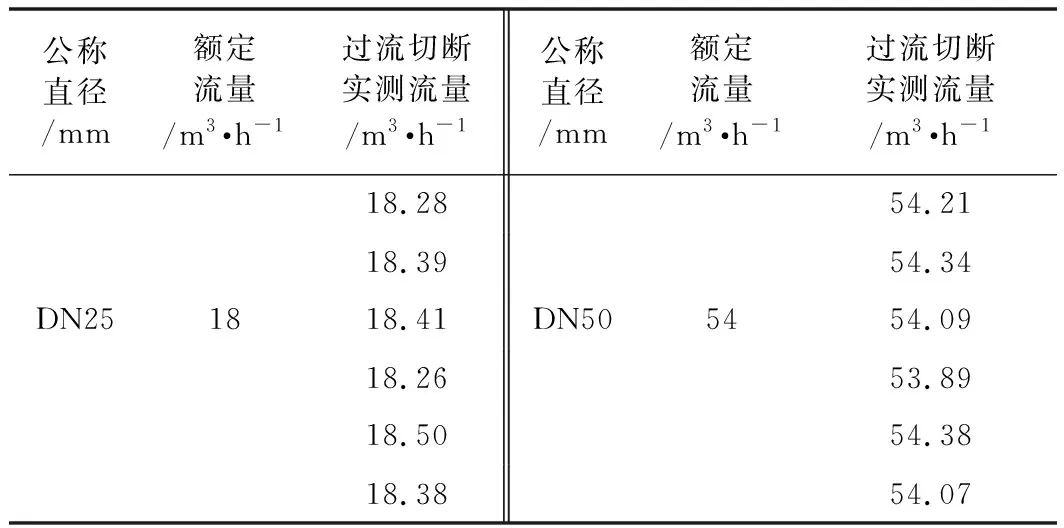

為了驗證過流性能測試校驗系統的可靠性,對校驗系統進行試驗并記錄實測流量。在常溫常壓下分別對DN 25和DN 50 QGY43F-2.5型號的緊急切斷閥進行過流切斷性能試驗,試驗壓力為2.5 MPa,額定流量要求分別是18 m3/h和54 m3/h。傳統校驗是通過人眼觀察過流閥瓣關閉時流量計的最大流量。而測試校驗系統是由微機測控系統控制,上位機界面顯示得到的最大流量。由于每次試驗介質用量頗大,所以每組實驗重復3次,記錄最大流量,如表1所示。

表1 QGY43F-2.5緊急切斷閥測試校驗系統試驗

從表1的數據可以看出,由于人眼觀察一瞬間的最大流量存在視覺滯后和反應滯后,傳統校驗測出的數據偶然性很大,波動性很大。而通過測試校驗系統的實時監測、顯示數據大小,并對數據進行最大值的篩選,發現測量的數據穩定性高,不存在偶然性的誤差,說明此套過流性能校驗測試系統的技術可靠性比較強。

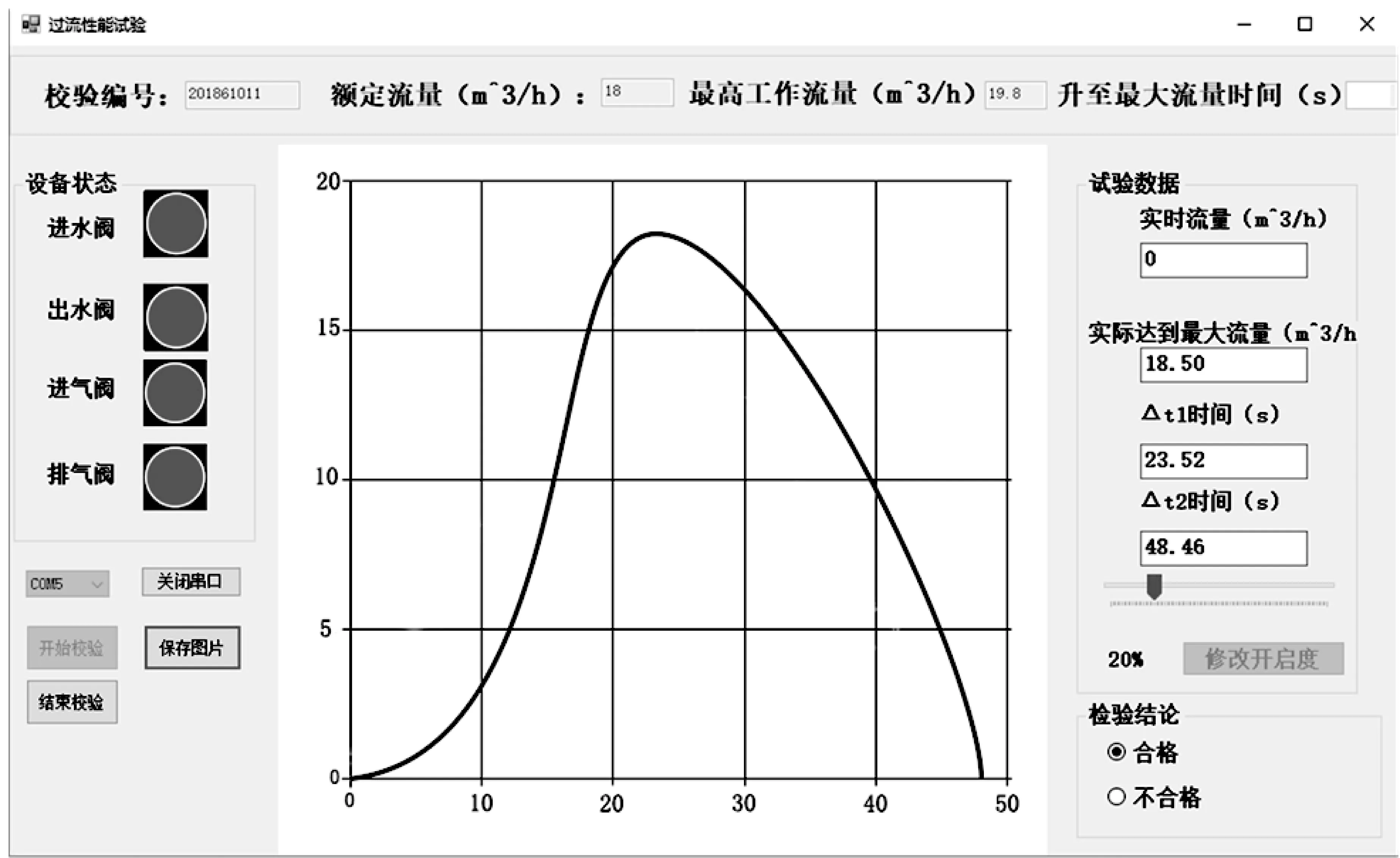

為了進一步確定測試校驗系統的技術可靠性,選取公稱直徑為DN25的QGY43F-2.5型號的緊急切斷閥的測試曲線。通過COM口選擇,串口打開進行通信,填寫待校驗緊急切斷閥的額定流量和最大誤差范圍等基本技術參數,生成校驗編號,程序控制上位機的界面顯示,PLC調試、采集實測數據。如圖5所示,從測試界面可知,實測曲線的趨勢走向和流量的實時變化清晰可見,測試界面自動記錄實測流量并進行篩選得出最大流量值,到達最大流量的時間和校驗的總時間也會被同時記錄,最后有校驗人員手動操作判別緊急切斷閥是否合格。

圖5 QGY43F-2.5緊急切斷閥過流性能測試曲線

5 結論

① 從過流切斷性能的原理出發,結合流體動力學和校驗規程,分析了在發生意外險情時,介質流量超過額定流量后緊急切斷閥是如何實現切斷的,對過流切斷有了明確的認知,為過流性能校驗的研究奠定了基礎。

② 對緊急切斷閥的夾緊臺進行優化設計,解決了夾緊力不足、夾緊笨重不易拆卸和夾緊受力不均等問題,提高了過流性能校驗的可靠性和準確性,很好地保障了測試系統的精密度。

③ 過流性能校驗測試系統在結合傳感器技術、微機測控技術和計算機技術下,能夠明顯減少因人為誤差導致的數據波動和數據不精確,大大提高了校驗精度,可靠性強。