數控銑削加工中基于常見特征的宏程序應用研究

賴文輝

進行數控銑削加工之時,選用的加工程序是十分重要的。相較于CAM軟件來說,宏程序的優勢更為顯著,其靈活程度較高,而且適應性更強。熟練掌握宏編程技術可以快速高效完成數控加工程序的編制,提高生產效率,同時也拓展了更為豐富的編程思路。

當前加工領域的編程已經普遍采用了CAD等軟件來輔助進行,程序大多直接利用程序繪制出路徑,然后再利用程序編寫出相關參數和控制指令,這樣搭配出的程序控制指令明確、簡介,操作也非常的方便,后期也更容易直接在程序的基礎上進行升級、優化和變更指令。而且機床在執行此類程序時,比執行CAD/CAM軟件生成的程序更加快捷,反應更迅速。數控機床對于一些形狀復雜但卻有一定規律的零件,例如橢圓、拋物線、雙曲線等進行加工時,可通過利用數控原理中數學計算,應用宏程序進行編制程序代碼,可實現準確的自動加工。

1 宏程序及銑削加工

1.1宏程序概述

當前宏程序的快速發展推動編程領域的持續進步,越來越多的程序編寫和指令組合都是通過計算機自動分析完成,在一定程度上降低了人工編程的占比,也降低了人工編程的繁重工作壓力,不過自動化的編程和宏定義需要提前設計出大量的基礎命令,并且編寫的程序相對結構復雜、僵化,很難靈活的進行參數校正與修改,所以還是需要人工編程來相互配合,這樣才能實現各種現實場景的加工程序編寫與控制。而編寫好了基礎的宏程序模塊之后,編程人員在進行指令組合與程序編制的時候也更為快捷,很多時候只需要直接調用所需的模塊即可,然后利用關聯指令或者是選擇指令進行條件賦值。比如在實際的切削加工過程中,不同的切削路徑其實都可以分解為曲線、直線等路徑,然后曲線有不同的曲率與弧度,這些不同的程序都是可以提前制定好模塊然后利用模塊組合形成切削路徑的,并且還可以設置不同的切削工具,這樣即可靈活的組合宏程序。

對普通程序進行編制時,通常要確保具體數值具備功能字。比方說,G00Z5即是為5賦予了功能字Z。從宏程序的編程來看,其可以使得變量獲得功能字,簡單來說就是對變量所代表的數值予以改變,進而使得程序功能切實達成。在進行編程的過程中,程序人員必須要對宏指令有切實的了解,但宏程序則不需要強記。對宏程序、普通程序予以比對可知,兩者間的差異是顯著的,從用戶宏程序本體來看,可以使用變量,并對其賦值,而且變量間是能夠運算的,程序能夠實現跳轉。普通程序則只能夠將常量予以確定,卻無法進行預算,這樣一來,程序只可以按照既定順序執行,跳轉無法完成,這就導致功能的靈活性較低。用戶宏功能能夠使得數控機床的性能有一定程度的提升,對工件進行加工時,將宏程序予以充分應用,可使得加工效率提高很多。

1.2銑削加工誤差分析

1.2.1斜面的加工誤差分析

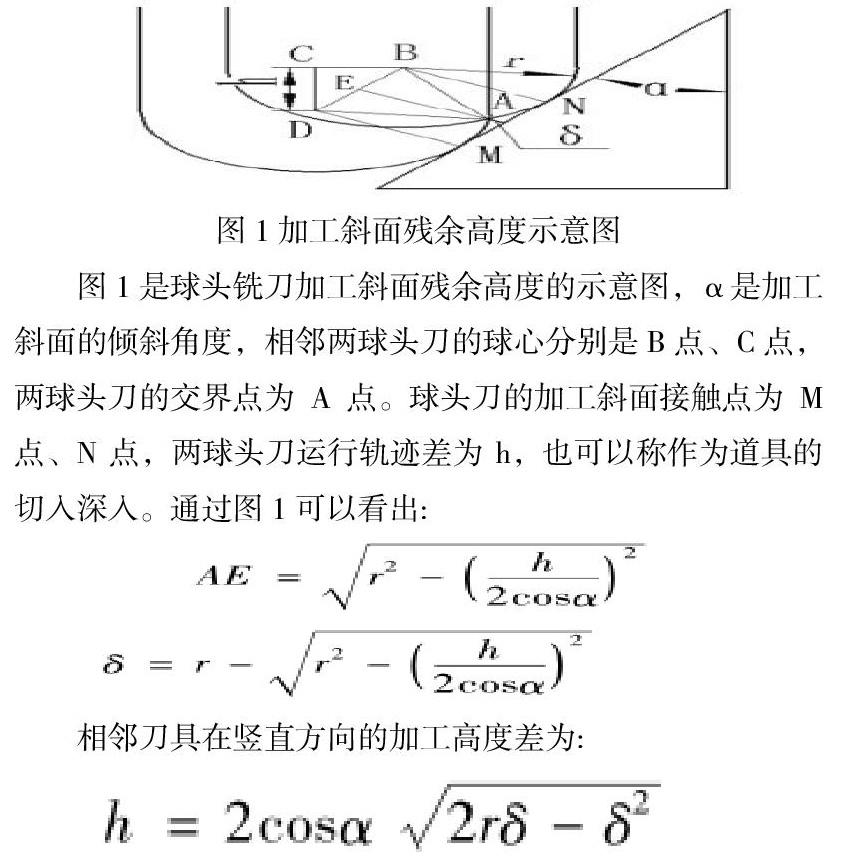

圖1加工斜面殘余高度示意圖

圖1是球頭銑刀加工斜面殘余高度的示意圖,α是加工斜面的傾斜角度,相鄰兩球頭刀的球心分別是B點、C點,兩球頭刀的交界點為A點。球頭刀的加工斜面接觸點為M點、N點,兩球頭刀運行軌跡差為h,也可以稱作為道具的切入深入。通過圖1可以看出:

相鄰刀具在豎直方向的加工高度差為:

通過上面這一公式可以看出,會影響到球面加工殘余高度參數的因素主要包括有:球頭刀的尺寸大小、加工斜面的傾斜度大小以及兩個刀軌的垂直高度差。在加工的時候,因為道具規格參數以及待加工斜面的傾斜度都是特定的數值,所以,為了保證加工的精度,需要對刀具的高度差進行控制,確保加工深度的精準性。在宏程序編程中,需要充分考慮待加工斜面的實際傾斜度,盡可能選擇型號較大的刀具,從而實現對加工深度以及其他各種加工變量的控制,使產品的加工精度以及加工效率得到進一步的提高。

1.2.2圓弧面的加工誤差分析

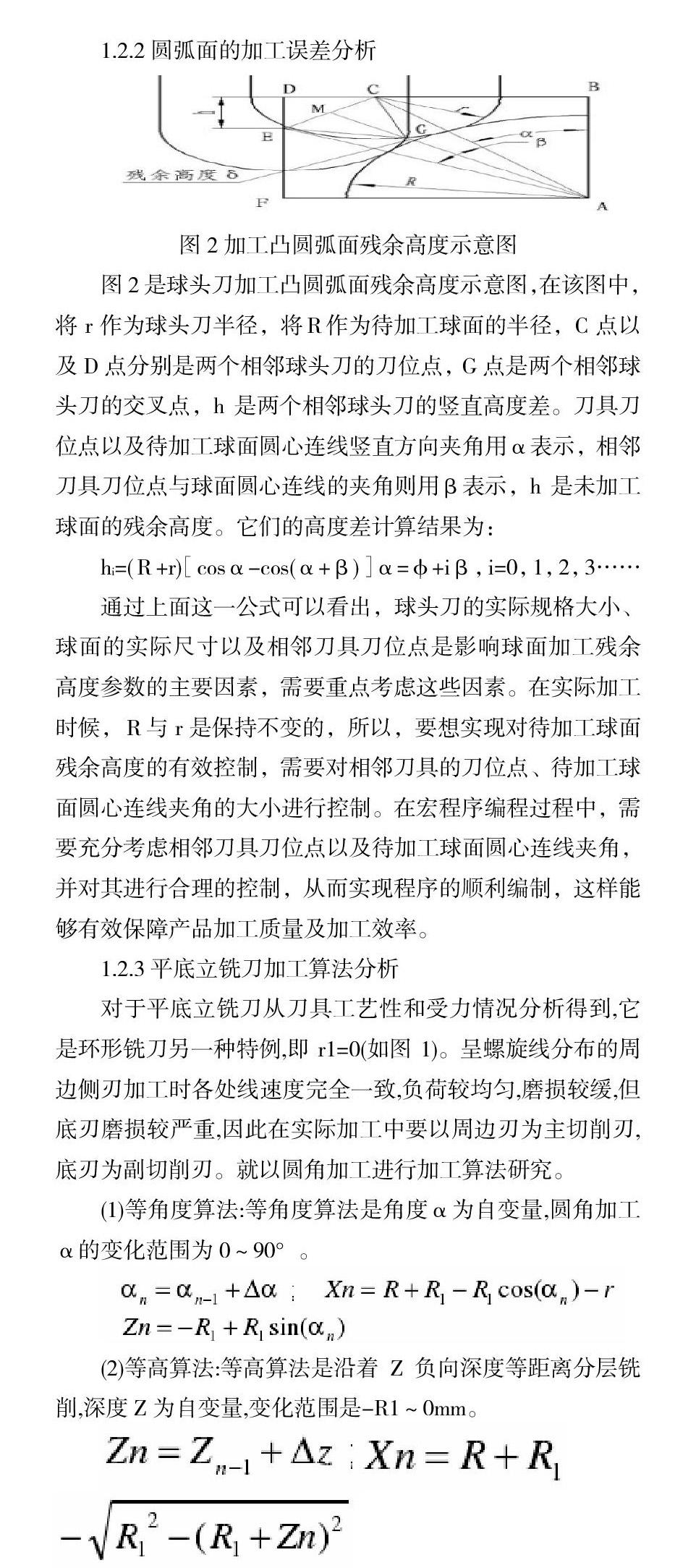

圖2加工凸圓弧面殘余高度示意圖

圖2是球頭刀加工凸圓弧面殘余高度示意圖,在該圖中,將r作為球頭刀半徑,將R作為待加工球面的半徑,C點以及D點分別是兩個相鄰球頭刀的刀位點,G點是兩個相鄰球頭刀的交叉點,h是兩個相鄰球頭刀的豎直高度差。刀具刀位點以及待加工球面圓心連線豎直方向夾角用α表示,相鄰刀具刀位點與球面圓心連線的夾角則用β表示,h是未加工球面的殘余高度。它們的高度差計算結果為:

hi=(R+r)[cosα-cos(α+β)]α=φ+iβ,i=0,1,2,3……

通過上面這一公式可以看出,球頭刀的實際規格大小、球面的實際尺寸以及相鄰刀具刀位點是影響球面加工殘余高度參數的主要因素,需要重點考慮這些因素。在實際加工時候,R與r是保持不變的,所以,要想實現對待加工球面殘余高度的有效控制,需要對相鄰刀具的刀位點、待加工球面圓心連線夾角的大小進行控制。在宏程序編程過程中,需要充分考慮相鄰刀具刀位點以及待加工球面圓心連線夾角,并對其進行合理的控制,從而實現程序的順利編制,這樣能夠有效保障產品加工質量及加工效率。

1.2.3平底立銑刀加工算法分析

對于平底立銑刀從刀具工藝性和受力情況分析得到,它是環形銑刀另一種特例,即r1=0(如圖1)。呈螺旋線分布的周邊側刃加工時各處線速度完全一致,負荷較均勻,磨損較緩,但底刃磨損較嚴重,因此在實際加工中要以周邊刃為主切削刃,底刃為副切削刃。就以圓角加工進行加工算法研究。

(1)等角度算法:等角度算法是角度α為自變量,圓角加工α的變化范圍為0~90°。

(2)等高算法:等高算法是沿著Z負向深度等距離分層銑削,深度Z為自變量,變化范圍是-R1~0mm。

2 宏程序在粗精銑孔和銑螺紋等典型特征中的應用

在零件加工完成之后,孔的加工以及螺紋加工基本上是所有零件加工都必不可少的,如果是尺寸低于30毫米的孔,在選擇開孔加工方式的時候,可以選擇鉆孔以及鏜孔加工方式。而如果是尺寸大于30毫米的孔,數控系統則會采用螺旋銑孔加工方式。不過,在采用螺旋銑孔加工方式來進行開孔加工的時候,加工余量非常大,需要大量的刀削才能順利完成,同時,程序的編制也比較復雜,工序較多,容易出現編程錯誤現象。而通過對宏程序的應用,可以充分利用宏程序所提供的循環語句、選擇分支以及自程序調用語句等功能,來實現對各種變量的有效運算,從而保證變量運算結果的準確性,為編程提供準確的依據。此外,通過對宏程序的應用,還可以有效減少甚至免除數值計算,可以有效保障編程準確性以及編程效率,非常符合上述工藝的加工要求。在實際加工的時候,如果切削余量比較大,需要對切削參數進行調整的時候,可以充分利用宏程序,只需要對切削參數值的大小進行適當的調整,就可以實現切削余量的減小。如果采用其他方式來生成粗加工程序的話,往往都需要對程序進行重新編制,會大幅增加編程量。因此,在遇到上述情況時需要加強對宏程序的應用,從而減少程序編制工作量,提高工作效率,使宏程序的優勢得到更充分的發揮。

3 編制宏程序需注意的問題

角度增加與工件加工的質量是存在緊密關聯的。對宏程序進行編制的過程中,必須要對變量種類、變量特性予以重點關注,不能隨意使用。另外來說,局部變量、系統變量、公共變量之間的區別是顯著的,三者的不同點主要體現在用途、性質等方面。在系統中并沒有對其實際的用途予以規定,因而廣大用戶在使用時就可依據切實需要來使用。系統變量與公共變量正好相反,其用途已經固定。

4 結語

綜合上述分析可知,宏程序能夠極大的提升銑削工業水準,隨著宏程序得到了有效的應用,極大地簡化了零件的計算和編程過程,減少了編程的數據量,程序閱讀更為簡便,并能夠依據需要進行適當修改,這樣就可滿足規格、尺寸不一的零件加工。宏程序由于允許使用變量編程,而設置不同的參數變量,不僅影響加工的精度,而且還影響著程序的數據量和加工的效率。所以必須不斷探索宏程序的應用方法及技巧,從而提高宏程序的應用效果,進而有效的提高數控銑削加工的質量,持續的推動我國基礎工業的發展。

(作者單位:福建龍巖技師學院)