離子膜粒堿裝置工藝水及廢堿的回收工藝改造

張 玉,吉建紅

(新疆天業(集團)天辰化工有限公司,新疆 石河子832000)

天辰化工有限公司隸屬于新疆天業集團,主要生產聚氯乙烯和燒堿。在天辰化工廠區內建有集中污水處理系統,各工段分別進行各類工藝水的內部消化,不能消化的部分再進入集中污水處理系統。固堿工段引進瑞士Bertram 公司整套粒堿生產裝置,對于固堿生產過程中產生的副產物工藝水及廢堿等均采取向其他工段輸送及回收處理的方式。

堿分廠回收裝置分散穿插于固堿生產裝置之中,屬于固堿生產的配套工藝水及廢堿回收處理系統,日均回收生蒸汽冷凝水1 200 t,回收蒸發冷凝水1 800 t,回收廢堿3 t(折百),回收含堿水500 t;根據工藝水及廢堿含堿量分為熔融堿稀釋單元、冷凝水處理單元、含堿廢水及沖洗水處理單元和廢堿處理單元。主要建設內容包括生蒸汽冷凝水罐、蒸發冷凝水罐、冷凝水泵、冷凝水換熱器、稀釋堿罐、稀釋堿泵、稀釋堿換熱器、沖洗堿罐、沖洗堿泵、旋轉噴射器、沖洗堿換熱器、溶解堿罐、除塵罐、除塵風機、化堿池、沉降池、清液池、發堿泵、攪拌器、質量在線監測儀等設備以及稀釋DCS 自動控制系統及相應儀表、電氣等。

1 工藝概況

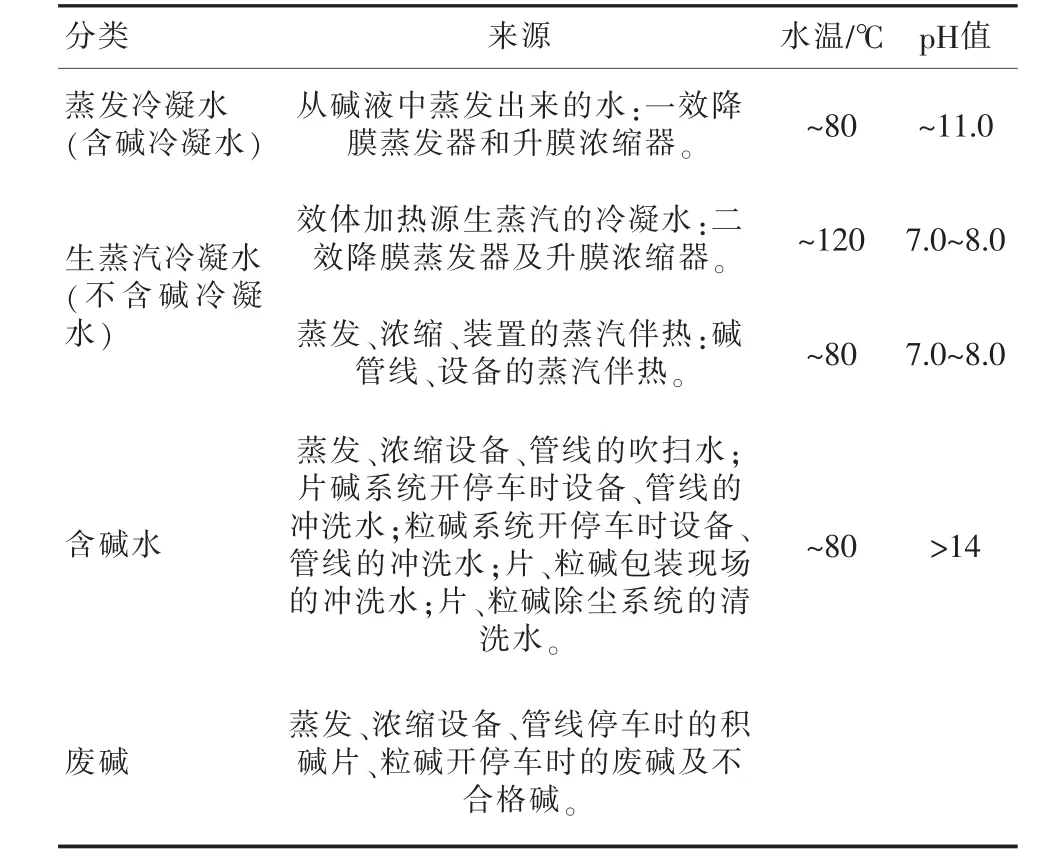

根據燒堿生產工藝流程可知,在堿液蒸發、濃縮過程中會產生大量的工藝水以及廢堿,工藝水及廢堿分類見表1。

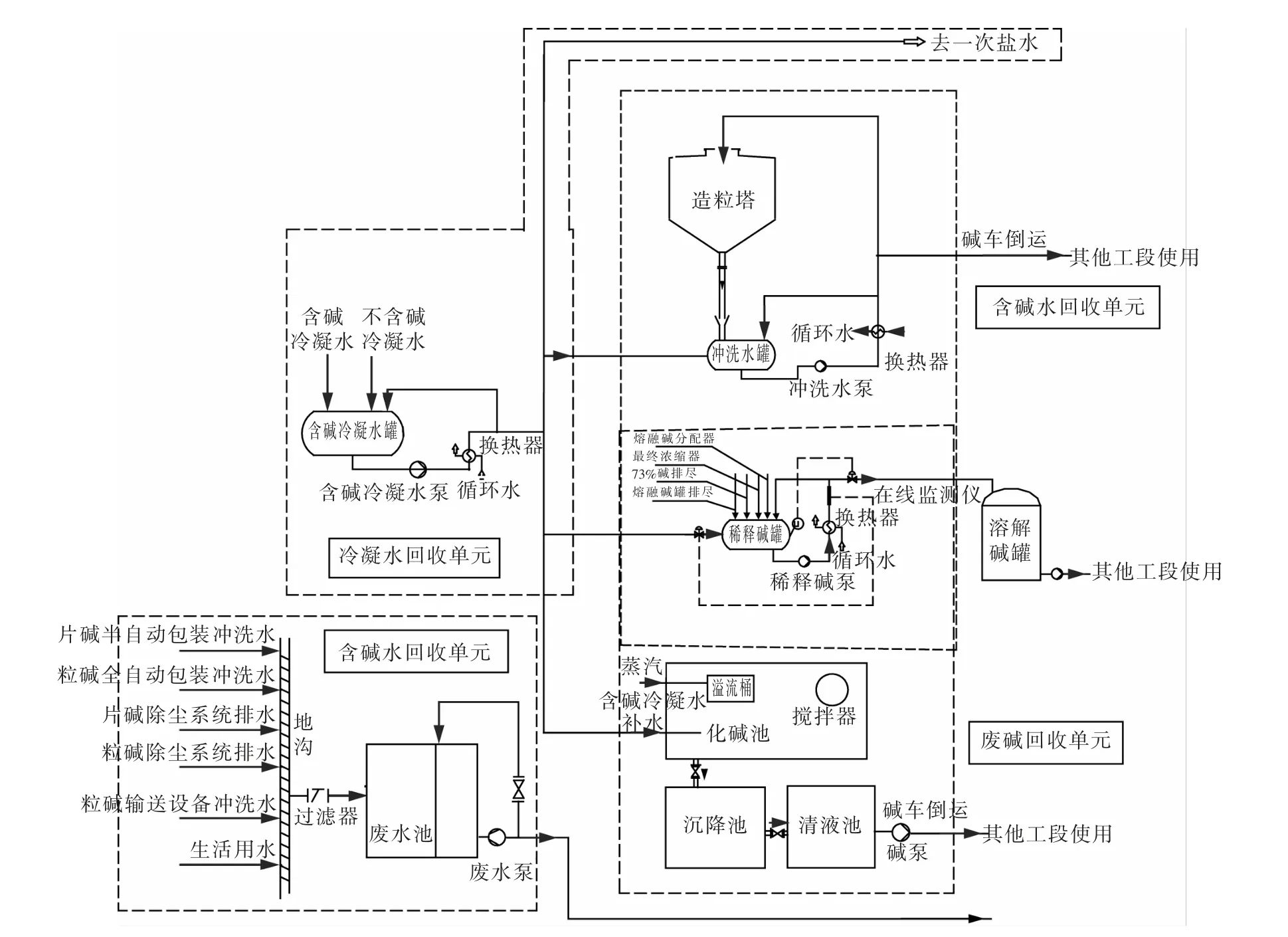

燒堿生產裝置的水處理系統采用的是分類收集,集中處理的方式。回收裝置工藝流程示意圖見圖1。

(1)生蒸汽冷凝水。由二效降膜蒸發器及升膜濃縮器的熱源和堿液間接換熱后冷凝而成,利用自身壓力通過管廊自流入公用工程工段原水池作為補水使用。

圖1 回收裝置工藝流程示意圖

表1 工藝水及廢堿分類

(2)蒸發冷凝水。來自一效降膜蒸發器及升膜蒸發器的含堿蒸汽通過表面冷凝器冷凝,集中進入蒸發冷凝水罐,部分通過冷凝水泵送至化鹽工序,剩下的一部分作為設備、管線的沖洗水水源,一部分經過板式換熱器冷卻后作為堿泵的機封水,一部分作為配糖用水、增濕用水及現場清洗地面用水等。

(3)含堿水。含堿水由于來源較多,回收也有所不同。a.蒸發、濃縮設備、管線的吹掃水、堿系統停車時設備、管線積堿、片堿系統開停車時設備、管線的沖洗水進入系統原有的稀釋單元,此單元由稀釋堿罐、堿泵、冷卻器、質量在線檢測儀、供水自控閥、出堿調節閥共同組成,由DCS 遠程控制,根據進入單元的堿液濃度,進行自動補水,溶解后的堿液通過堿泵首先自循環至濃度為30%,溫度為50 ℃左右,再由堿泵打至溶解堿罐供廠區內部使用;b.堿系統開停車時設備、管線的沖洗水、片、粒堿除塵系統的清洗水、片、粒堿包裝現場的沖洗水直接進入現場地溝,通過地溝進入廢水池,在廢水池通過廢水泵循環后送至碳酸鈉工段作為生產碳酸鈉的原料堿水;c.粒堿系統開停車時設備、管線的沖洗水主要為粒堿設備:造粒塔的沖洗水,粒堿在生產過程中,造粒塔內表面會聚集較厚的堿殼, 在清洗粒堿造粒塔時,將造粒塔出口管旋轉至粒堿沖洗水罐,將旋轉噴射器由造粒塔進口放入,再由沖洗堿泵將沖洗水罐的沖洗水送至造粒塔再通過旋轉噴射器進行造粒塔內壁的沖洗,再通過板式換熱器冷卻,如此循環,待造粒塔清洗完畢后,由沖洗水泵將沖洗水打至事先安排好的堿車后送入其他工段使用。

(4)廢堿回收主要由化堿系統和稀釋系統完成。化堿系統主要由化堿池、沉降池、清液池、化堿泵、攪拌器組成,片堿開、停車時產生的廢堿通過片堿機傾槽進入事先放好的溢流桶內,再由叉車送至化堿池,向溢流桶內通入蒸汽,以蒸汽溶解廢堿,溶解之后進入化堿池通過攪拌之后溢流入沉降池,最后進入清液池通過堿泵裝車送至其他工段使用;片、粒堿開停車時的廢堿及不合格堿, 由叉車送至現場吊裝口,經行車送至二樓溶解系統進堿口,最后由操作人員加入稀釋系統進行再稀釋。

2 運行存在問題

天辰化工堿分廠的工藝廢水及廢堿回收系統主要回收堿系統在生產片、粒堿過程中產出的工藝水及廢堿,使得整套燒堿裝置能夠達到節能減排、循環利用的目的,運行中存在如下問題。

(1)廢堿不能及時消化。自2008 年9 月粒堿系統開車開始,堿系統配套的回收系統也開始投入運行,由于粒堿生產裝置為當時世界單套產能最大的燒堿裝置,其中粒堿系統造粒塔、粒堿全自動包裝機都是初次設計、使用,因此存在粒堿系統頻繁開、停車及系統切換, 在每次切換時就會有大量的廢堿、沖洗水產生。

(2)蒸汽冷凝水不符合相關工段的工藝參數要求。蒸汽冷凝水通過DN100 的碳鋼管進入公用工程原水池,由于冷凝水壓力、溫度過高,使得原水池內水溫升高明顯,嚴重影響原水池后續流程的進行,只能暫停蒸汽冷凝水進入原水池,同蒸發冷凝水一起送去化鹽工序。

(3)蒸發冷凝水二次排放。蒸發冷凝水在輸送去鹽水化鹽時,鹽水由于離子膜工段返回淡鹽水、反沖洗水及機封水回收,對于回收裝置的蒸發冷凝水需求量相對不高,所以富余的冷凝水直接通過鹽水地溝送去集中污水處理工段。

(4)沖洗水回收困難。回收裝置中的片堿部分沖洗水統一通過地溝進入廢水池,在廢水池內自循環后通過檢測堿含量后通過廢水泵送至碳酸鈉工段;在片堿生產裝置運行異常時,往往有大量的沖洗水產生,且出現沖洗水濃度不合格,廢水池已滿的情況,需要及時將廢堿水打出,造成堿含量不穩定的情況,隨著此系統的運行,在2012 年出現管線堵塞的情況,主要為碳酸鈉堵塞,無法輸送,直接通過地溝送至污水處理工段處理。

(5)機封水進入地溝。堿分廠堿泵機封水采用蒸發冷凝水供應,真空泵機封水由一次水供應,之后均進入地溝直接進入廢水池,加大了廢水池的處理壓力,在廢水池去碳酸鈉管線堵塞后,此部分水也直接通過地溝送至污水處理工段進行處理。

回收裝置在運行期間,由于各個單元之間相互獨立,各單元工藝流程存在缺陷、對于相關工段的消化能力估計不足,使得回收裝置運行效果不佳。

3 回收系統的工藝改造思路分析

(1)通過對蒸汽冷凝水進行降溫、降壓處理使之達到原水池的溫度及壓力要求,進入原水池作為補水。蒸汽冷凝水由來自天辰電廠的蒸汽通過換熱冷凝而成,全程沒有直接接觸物料,冷凝水的工藝指標接近純水指標,但是由于冷凝水高溫高壓(140 ℃,0.8 MPa),對公用工程原水池在溫度和壓力上造成了影響,因此,根據原水池補水水質要求,考慮到蒸汽冷凝水屬于高壓、過熱水,需要對蒸汽冷凝水進行泄壓及降溫處理后再進入原水池,即考慮新增閃蒸塔、緩沖罐、換熱器、動力泵;新疆冬季寒冷,廠房內均供有暖氣,在冬季可增加冷凝水與暖氣機組換熱流程,使蒸汽冷凝水先同堿分廠自備采暖機組進行換熱后再進入閃蒸塔進行后續處理,以充分利用余熱。

(2)改變片堿開停車廢堿回收方式,取消溢流桶及化堿池, 同時增加粒堿包裝機沖洗水回收裝置,借助稀釋系統,使開停車廢堿及沖洗水直接進入稀釋單元,進行封閉稀釋溶解;其次,改變粒堿造粒塔沖洗廢堿及廢堿水的去向, 使之進入稀釋系統, 生產過程中產生的不合格廢堿進入稀釋系統進行稀釋;對于含堿廢水,根據現場調研,增加粒堿包裝機、片堿包裝機沖洗水回收槽、緩沖池、攪拌器、動力泵,廢水池罐等,借助稀釋系統,使開停車廢堿及沖洗水直接進入稀釋單元, 進行封閉稀釋溶解;取消化堿池,新增堿棧臺溶解堿罐通過堿泵去碳酸鈉的管線。 充分利用現有稀釋單元的先進控制系統實現全封閉回收廢堿及含堿水,杜絕安全隱患。

(3)改進收集系統,取消廢水池去碳酸鈉管線,變更碳酸鈉再生堿液輸送途徑,整合現場含堿水及化堿單元,提高自動控制程度,實行全封閉運行。

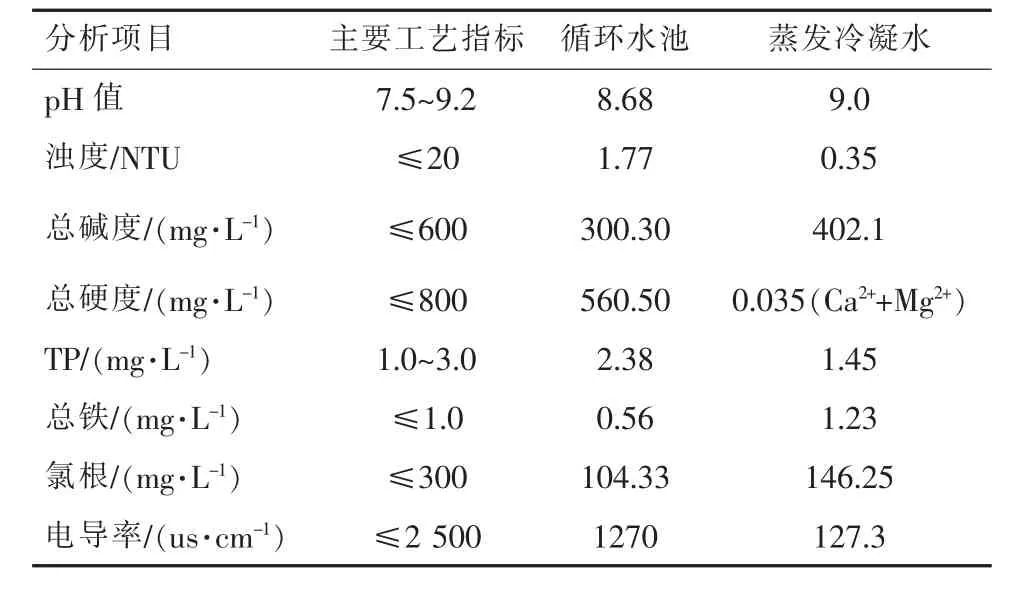

(4)根據蒸發冷凝水各項指標,考慮作為循環水池的補水。循環水工段的補水量較大,是化工廠的一次水用水大戶,以全年平均值計算,循環水工段補水量為296 m3/h。循環水池與蒸發冷凝水指標對比見表2。

表2 循環水池與蒸發冷凝水指標對比

從表2 分析得知,蒸發冷凝水中各項指標除總鐵含量有微小的超標外,其他各指標均在范圍內,考慮到循環水工段補水量為蒸發冷凝水送水量四倍之多,這個超標可以完全補償,故蒸發冷凝水作為循環水的補水是合格的,通過公用工程管廊在輸送至鹽水工段時取分支輸送至循環水池,鹽水工段加裝調節閥,根據實際用量調節,剩余的蒸發冷凝水再進入循環水池,循環水池的補水也由調節閥控制,可自動根據液位調節補水量。

4 改造后的效果

回收裝置改造后工藝流程框圖見圖2。

(1)蒸汽冷凝水單元。對蒸汽冷凝水進行處理后,改變蒸汽冷凝水的去向,不再變相的成為鹽水工段的廢水,實現了蒸汽冷凝水的回收,減輕了污水處理工段的壓力;同時,此部分水各項指標都接近純水指標,實現了降低成本、循環利用的目的。

(2)蒸發冷凝水單元。在堿分廠內部,在利用蒸發冷凝水作為堿泵機封水后,對流進地溝的機封水新建機封水回收小單元,確保機封水不會因長時間循環導致含堿量升高而腐蝕機封;在對外輸送上,根據蒸發冷凝水的工藝指標,尋求相關工段(循環水池)的有效利用。

(3)廢堿及含堿水回收。利用現有回收裝置中集中控制度較高的稀釋系統,以此進行各個部分的廢堿、含堿廢水的回收,同時在各部分之間形成有效聯合,大大提高了回收率,針對相關工段的用堿情況,更是通過改變供應再生堿液的方式,化被動為主動,提高了工作效率,降低了工作強度。

圖2 回收裝置改造后工藝流程框圖

(4)生產異常時,所有工藝水存在指標不符情況下,根據實際設置事故管線,確保使用工藝水的安全,避免影響相關工藝流程的正常運行。

5 結語

經過一年多的跟蹤,該回收裝置運行平穩。通過項目的成功運行,實現了工藝水的有效利用,杜絕了二次排放;有效減輕了污水處理工段的處理壓力;同時,由于回收裝置所輸送的工藝水基本為蒸發之后的冷凝水,具有雜質少、綜合指標良好等特點,為相關用水工段使用提供了方便,減少了設備、管線的故障率,相應的也就延長了設備、管線等的使用壽命;拓展了在化工生產中對于工藝水回收的思路,對于新疆天業集團所屬120 萬t/a 聚氯乙烯配套100 萬t/a 離子膜燒堿聯合項目的過程循環起到了良好的示范作用。工藝水的有效利用,大大減少了一次水的使用量,為發展循環經濟、實現企業可持續發展提供了有力的保證。