航空用TC4合金組織與性能中熱處理的影響機制分析

王炳坤

(西安航空職業技術學院,陜西西安710089)

鈦合金具有其自身的突出特性,即強度高、耐腐蝕性良好、耐熱性較高等,因此得以在航空領域、海洋工程領域等備受青睞,其產品主要是板材、型材、管材、鍛件等。在天然氣鉆探、開采、航空航天、海洋軍事等快速發展的推動下,對于具有獨特優勢特性的大直徑鈦合金管材要求越來越高,需求也越來越大[1],所以,對鈦合金的性能指標與應用領域所要求的大直徑管材的相符性進行深入探究勢在必行。TC4 鈦合金是自主研發的損傷容限型合金,是強度適中,韌性較高的合金,也是制備大直徑鈦合金管材的最佳材料。而材料的斷裂韌性和熱處理制度、顯微組織類型之間密切相關,在退火溫度不斷升高的影響下,斷裂韌性也會逐漸增強,而且片狀組織具備更突出的斷裂韌性[2]。因此,基于TC4 鈦合金采取不同固溶時效熱處理工藝,對溫度與冷卻方式的不斷變化與顯微組織、力學性能變化之間的關系做了詳細分析,以獲取最優強塑比熱處理工藝參數。

1 實驗材料與方法

1.1 材 料

實驗材料選用6mm的熱軋態鈦合金管,化學成分是w(Fe)<0.25%,w(C)<0.06%,w(H)<0.008%,w(N)<0.04%,w(O)<0.065%,w(Al)=5.5%~6.2%,w(V)=3.5%~4.0%,其余則是鈦。

1.2 方法與設備

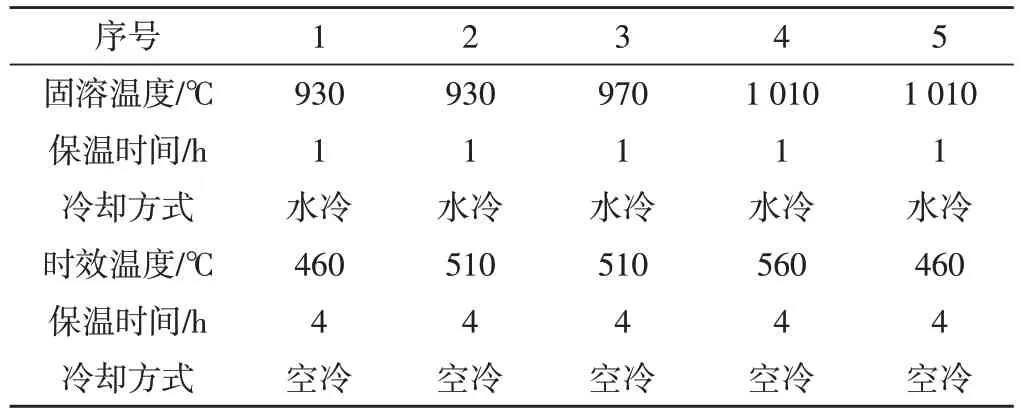

因為材料尺寸有限,把熱處理前后的TC4 鈦合金管進行加工,變成板條狀拉伸試樣與10 mm×5 mm×55 mm的夏比V型沖擊試樣,沿著材料軋制的方向進行取樣。利用電液伺服萬能機進行常規力學性能檢測,按照相關標準進行示波沖擊試驗,設備則選用沖擊試驗機,沖擊能量則是294 J[3]。明確TC4鈦合金材料β轉變溫度之后,實驗基于相變點溫度,選擇五種熱處理制度,具體如表1所示。試樣在箱式電阻爐中,按照熱處理工藝加以操作,以φ(HF):φ(HNO3):φ(H2O)=1:2:5腐蝕液將試樣浸蝕,利用顯微鏡實時觀測熱處理前后鈦合金顯微組織,并采用環境掃描電子顯微鏡對沖擊試樣的斷口形貌進行全程觀察[4]。

表1 鈦合金熱處理工藝

2 實驗結果

就兩相鈦合金而言,α相是(α+β)兩相鈦合金的基體相,其相關參數與兩相鈦合金性能息息相關,即數量、形狀、大小等。在兩相區,保溫時間不同,以及低于相變溫度的保溫溫度熱處理的前提條件下,獲取的(α+β)兩相組織的關鍵特性為晶粒形狀不規則,晶界上存在連續或不連續的α相,還存在很多微小的次生α相,晶內則存在點狀、針片狀、球狀、短棒狀的α相[5]。在溫度明顯超出相變溫度的時候,(α+β)全部轉化成β相,其中晶粒尺寸也參差不齊,形狀各不一致。

而固溶時效對于α相有著直接性影響,其能夠及時消除或者是減少晶界中的連續α相,促進材料抗拉強度與抗疲勞強度的增強,并進一步降低塑性[6]。另外,固溶時效處理還可以在很大程度上提高鈦合金的疲勞強度,在鈦合金中的β相的穩定元素不斷增加,在淬火之后,處于亞穩定狀態的β相數量就會隨之增多,而時效強化效果也就會更加突出,此時便可以實現沉淀硬化目標。而且在β相的穩定元素溫度達到標準值的時候,時效強化的效果最佳,β相元素不斷增加,時效的亞穩定β相逐漸析出,而α相數量隨之縮減,強化效果卻呈現下降趨勢,TC4 鈦合金是(α+β)兩相合金,利用固溶時效熱處理的方式,對顯微組織進行科學改善,提高力學性能,從而獲得良好的綜合性能。

3 結果分析與討論

3.1 熱處理在顯微組織中的影響

TC4 鈦合金在經過各種工藝熱處理之后,其顯微組織通過金相組織觀察,在加熱溫度小于(α+β)→β相變點的時候,在固溶溫度上升的影響下,獲得較多等軸組織數量,而轉變組織數量卻相對較少,所占據的比重也非常小。在加熱溫度大于(α+β)→β相變點的時候,獲得晶粒粗大片狀組織,能夠更加清晰的觀察到原始的β晶粒,在晶界中也析出了顯著的α相,而原始的β晶粒轉換成了長條狀相互交錯的組織,呈現出各種位向的編織狀[7]。而退火之后的鈦合金顯微組織中,可以看出熱軋態TC4合金的退火組織,主要是通過α相和(α+β)相結合而生成的混合物。而TC4 鈦合金在經過固溶時效處理之后,顯微組織主要是通過α與(α+β)相融合而生成的混合物,在固溶時效溫度逐漸上升的影響下,時效后組織也明顯加粗,其中淬火的溫度在920℃,在淬火之后α1相不僅數量變少,形狀也隨之變小了,在經過時效處理之后,α1相轉化成了片狀與層狀相間的(α+β)混合物質。

在時效溫度不斷升高的趨勢下,α1相尺寸相對較大,在經過熱處理之后,α1相變化成(α+β)混合物質之后,此相尺寸和片層之間的間距也會明顯增大。而典型的雙態組織的熱處理溫度比相變點的熱處理溫度低,此類組織的塑性和穩定性較好,而蠕變性卻相對一般[8]。與固溶組織的α相對比,在經過時效之后,α相的尺寸明顯越來越大,據此可知,就α1相中析出的α相,不僅會演變成片層狀,還會在原始α相的影響趨勢下漸漸增大。而原始α相在全面轉變成為β相之后,片層狀β相和殘留的α相以團束狀形式進行排列,α相沿著晶界實現了均勻分布,并與團束狀在β晶粒中以平行的方式進行排列,從而呈現為顯著的網籃狀組織。網籃狀組織可以促使材料的強度和韌性都得到了顯著強化,具備良好的綜合性能。因為固溶溫度漸漸上升,晶粒開始變大,尺寸也越來越大,呈現片狀,在晶粒上出現了比較突出的α相,而且α相以層狀形態在β相中進行排列與分布,其中部分殘留的α相在晶界帶動下,呈現不均勻分布狀態,原始β相晶粒變成了長條狀的交錯組織,位向各不相同,從而構成網籃狀的結構。而晶粒變得越來越大,呈現為片層狀的組織,原始的β相晶粒變成了長條狀相互交錯的組織,并且呈現為位向各不相同的編織狀。

3.2 熱處理在力學性能中的影響

3.2.1 拉伸性能

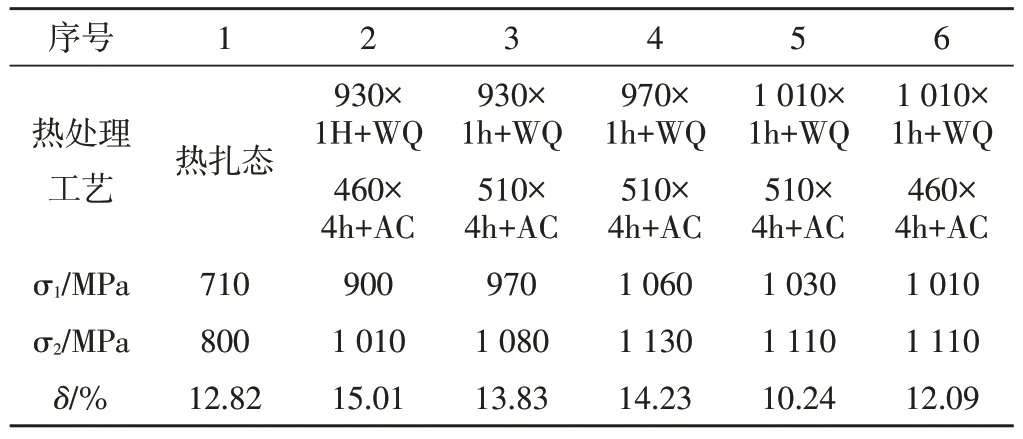

TC4 合金在不同的熱處理制度下,室溫拉伸性能也明顯不同[9],具體如表2所示。從中可以看出,網籃狀結構的組織屈服強度與α相和晶界β相融合而生成的組織屈服強度比較分析,其強度明顯較低。造成這種現象的主要原因是鋁元素和氧元素等強化元素全面集中在α相,β相向α相進一步轉變,發揮了一定的強化作用,而位錯運動的能力也實現了顯著提高。

表2 TC4鈦合金拉伸試樣熱處理工藝及力學性能

3.2.2 斷裂韌性

TC4 合金在不同熱處理制度下,經過處理之后,α相與晶界β相結合所構成的組織的斷裂韌性相對偏低,但是網籃狀組織的韌性則比較高。造成這種現象的主要原因是因為球狀α發生斷裂的當時比較特殊,其沿著等軸α/β的界面或穿過α晶粒,并提供擴展通道,裂紋通過平滑方式進一步擴展,幾乎不會產生任何分歧,所以,斷裂韌性則明顯較低。而在網籃狀組織中,裂紋是沿著α/β界面實現擴展的,而且隨著片狀α取向,漸漸改變擴展的方向,所以途徑比較繁雜,分歧也比較多,因此斷裂韌性明顯較高。

3.2.3 疲勞裂紋擴展速率

裂紋的擴展是金屬滑移所造成的,在網籃狀結構組織中,造成裂紋路徑繁雜與擴展中裂紋分歧較多的主要原因是網籃狀組織的滑移特性[10]。網籃狀組織中滑移難以連續進行,其中β晶界直接影響著滑移變形,而α團束領域邊界也是阻礙滑移變形的重要因素。在β晶界中的α團束位向和主裂紋的擴展方向接近的時候,裂紋會沿著α團束中取向不相同的滑移面緩緩通過,以此保持裂紋的方向不會變化,如果團束的位向和主裂紋的方向不同,裂紋就會橫向穿過取向相同的α片狀,在滑移帶遷移到另一取向團束的時候,會造成錯位堵塞,導致滑移備受阻礙,擴展速率大大下降。而在α相與晶間β相相結合所組成的組織中,裂紋則是控制在α晶粒范圍中滑移帶開始,在α相與β相的交界位置形成裂紋。所以,裂紋擴展不需改變方向,便可以沿著α/β截面或者通過α晶粒,擴展路徑通暢,分歧比較少,擴展速率較高。

4 結 論

綜上所述,在固溶溫度不斷升高的影響下,TC4合金顯微組織中的等軸α組織比例在不斷縮減,β轉變組織的數量則是明顯增加。在兩相區固溶中,固溶溫度逐漸上升,則會從晶粒邊界中析出α相,而且呈現團束狀,在晶粒β相中以平行的狀態進行排列,在時效之后,組織不均勻。而在固溶溫度一致的時候,在時效溫度不斷上升的趨勢下,α相則會漸漸集中變大,從而使得組織變粗。在固溶時效處理之后,獲得片層狀β相與殘留的α相團束實現平行均勻分布,呈現網籃狀的組織狀態,能夠獲得最佳綜合性能。另外,在固溶溫度不斷升高的趨勢下,經過熱處理,TC4合金的強度呈現先上升再下降的趨勢,其中韌性和塑性則會隨之漸漸降低。在固溶溫度相同的時候,在時效溫度逐漸升高的影響下,TC4合金的強度明顯下降,塑性和韌性則是先上升再下降。另外,在固溶時效溫度同時上升的時候,韌性有所下降,而抵抗裂紋擴展的能力卻明顯縮減,這就代表析出分布不均勻的α相,使得TC4合金的塑性與韌性大大降低,而延伸率也備受影響。