煉油加熱爐熱效率測試計算分析

祁少棟

(岳陽長嶺設備研究所有限公司,湖南岳陽414000)

加熱爐熱效率的高低直接影響到加熱爐燃料消耗的多少,加熱爐燃料消耗指標用全爐熱效率表示,即全爐有效熱負荷與燃料總發熱量之比,熱效率越高說明燃料的有效利用率越高,燃料消耗就低。某石化企業煉油一部常減壓裝置減壓爐F1002和閃蒸爐F1003 公用一個余熱回收系統(擾流子+熱管組合式空氣預熱器),閃蒸爐F1003 長期處于停爐階段。加熱爐排煙氧含量為13.92%,排煙溫度122.3℃,如果爐體散熱損失取3%,計算加熱爐F1002 熱效率僅為86.11%。為了解決該加熱爐運行熱效率低的問題,對該爐進行了全面的熱效率測試計算分析。

1 加熱爐現場測試

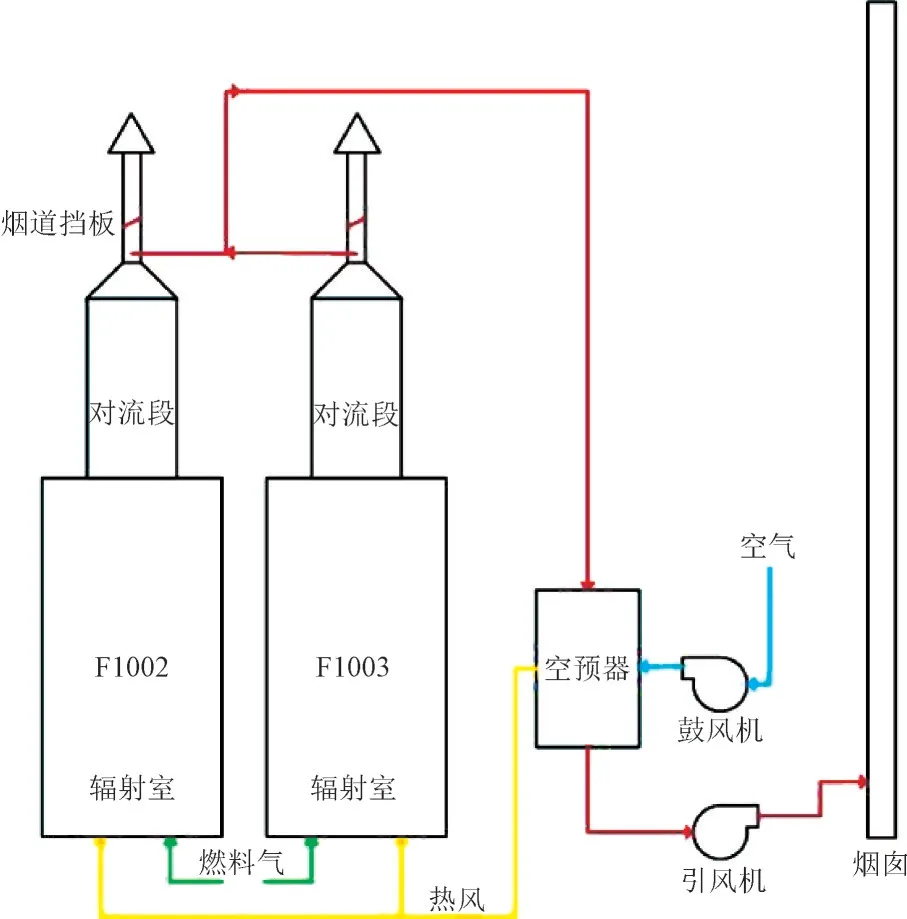

依據SHF 0001—90《石油化工工藝管式爐效率測定法》進行加熱爐現場測試,根據加熱爐現場情況畫出加熱爐設備示意圖,如圖1 所示。利用德圖TESTO 350加強型煙氣分析儀對加熱爐的空氣預熱器出口、空氣預熱器進口和對流段出口聯合煙道的煙氣組分進行測試,同時利用紅外熱成像儀對爐體外部進行檢查,記錄了相關的運行參數。

圖1 加熱爐示意圖

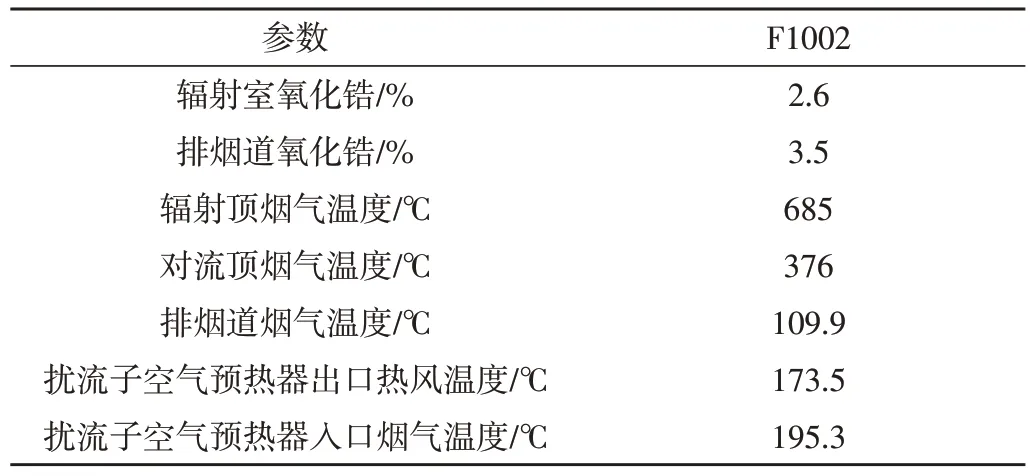

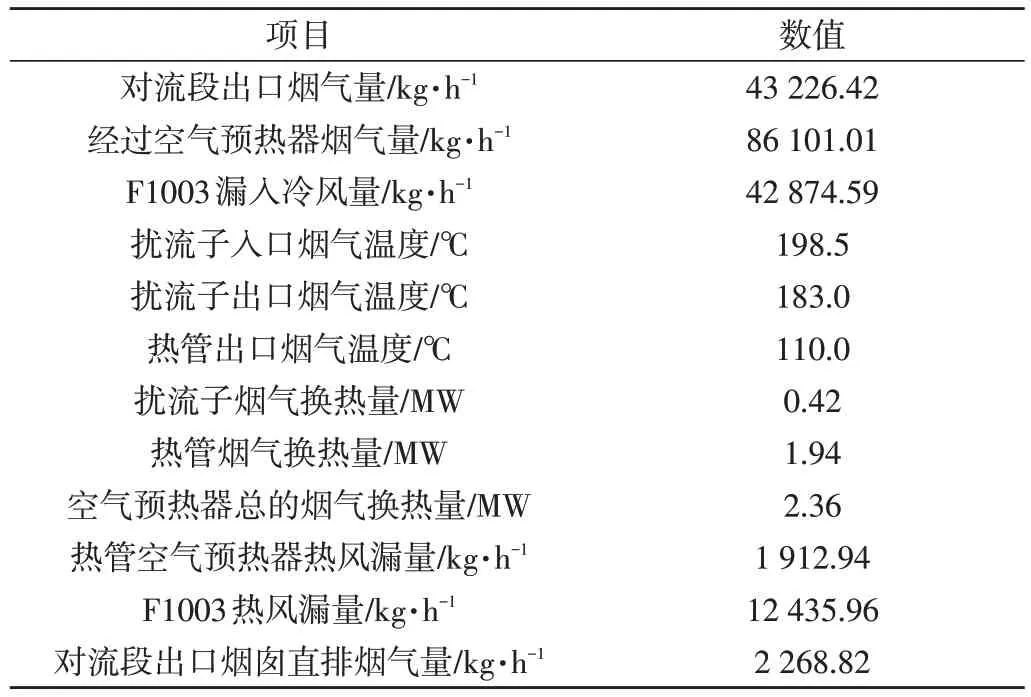

表1 加熱爐運行相關在線數據

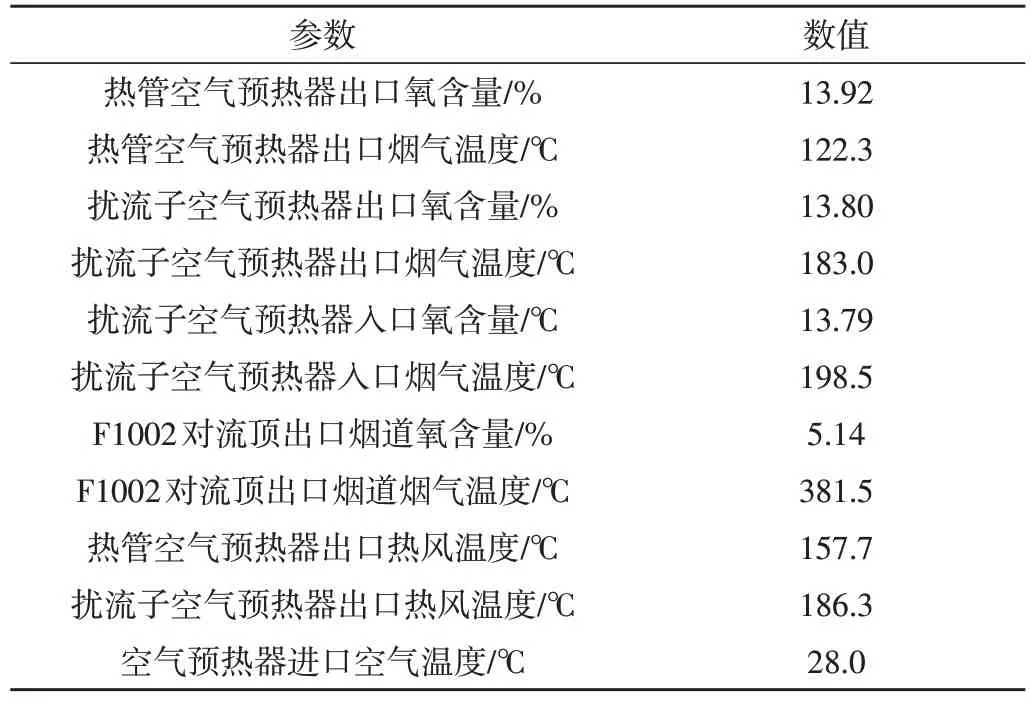

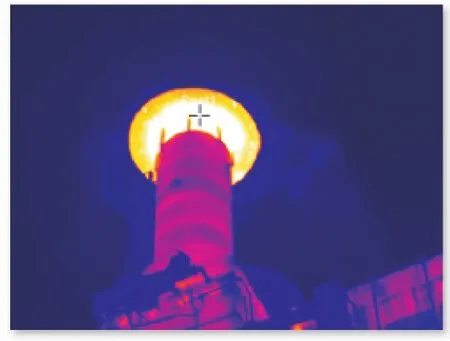

加熱爐F1002 的相關數據如表1 所示。現場測試的煙氣氧含量和溫度數據如表2 所示。通過空氣預熱器進、出口的測試氧含量數值對比,熱管空氣預熱器和擾流子空氣預熱器不存在漏風。氧化鋯數值整體偏小,氧化鋯不準確。受停爐F1003 漏風影響,煙氣中氧含量偏高。通過利用紅外熱成像儀對加熱爐檢查測試,F1002 煙囪紅外圖如圖2 所示,通過圖2 發現,F1002 對流頂煙囪擋板未關緊,部分高溫煙氣直接排入大氣。通過現場檢查發現,停爐的F1003 熱風道擋板未關緊,導致部分熱風漏入F1003 爐膛。

表2 現場測試氧含量和溫度數據表

圖2 F1002煙囪紅外熱圖

2 余熱回收系統計算分析

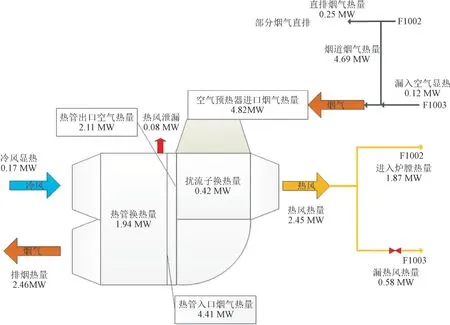

測試過程中發現,擾流子空氣預熱器的煙氣溫降較小,因此對空氣預熱器進行換熱計算。利用軟件對加熱爐的當前運行工況下煙氣和空氣焓值進行計算,再根據測試數據和在線數據,空氣預熱器的示意圖與測試數據見圖3,利用焓差法對各段煙氣和空氣的熱量情況進行計算,空氣預熱器實際換熱計算結果見表3。

圖3 空氣預熱器測試數據示意圖

表3 空氣預熱器實際換熱計算

空氣預熱器的熱量平衡計算結果如圖4 所示,通過計算,空氣預熱器預熱器的換熱主要集中在熱管部分,擾流子部分換熱量較小,未達到設計預期要求。擾流子空氣預熱器的設計煙氣進口溫度為365 ℃,設計熱風出口溫度為310 ℃,計算設計對數平均溫差為62.2 ℃。目前換熱量低的主要原因是進入空氣預熱器的煙氣溫度(198.5 ℃)偏低,擾流子空氣預熱器出口的熱風溫度(173.5 ℃)偏低,擾流子空氣預熱器的對數平均溫差為30.2 ℃,空氣預熱器進口煙氣溫度偏低抑制了熱風溫度的升高,導致對數平均溫度變小,空氣預熱器的換熱能力降低。

圖4 空氣預熱器熱量計算示意圖

3 解決措施和結果

(1)對所有氧化鋯重新進行校驗,加強燃燒器調整和爐膛氧含量的控制。

(2)檢查F1003 熱風擋板,必要時增加使用“盲板”,防止熱風泄漏;檢查F1002 對流段出口煙囪直排煙道擋板,防止熱煙氣直排,損失熱量。

(3)檢查F1003 對流段出口煙道擋板,防止冷空氣漏入聯合煙道,必要時增加使用“盲板”。可降低煙氣中的氧含量,減少排煙損失,提供加熱爐的熱效率。同時提高煙氣進空氣預熱器的溫度,強化了空氣預熱器的換熱,加熱爐熱風溫度得以提高,減少了加熱爐燃料耗量。

(4)通過企業對煙道和F1003 熱風道增加盲板,同時更換了偏差較大的氧化鋯,經過加熱爐優化調整后,加熱爐的排煙氧含量為3.25%,排煙溫度為125.5℃,爐體散熱損失取3%,計算加熱爐F1002 熱效率為92.41%。

(5)加熱爐F1002 運行熱效率提高了6.3%,該加熱爐設計熱負荷44.1 MW,按照年平均運行負荷率80%,年運行8 000 h,標油3 000/t 元計算,每年的經濟效益達491萬元,節能效果顯著。

4 結 語

煉油加熱爐在實際運行過程中,由于氧化鋯壽命短或指示不準確,設備現場管理疏忽導致系統漏風等因素,導致加熱爐設備在非正常狀態下運行,加熱爐熱效率偏低,增加了燃料的消耗。因此,可以通過加熱爐現場測試與計算分析,查找加熱爐運行管理存在的原因,為加熱爐的運行管理提供指導性建議,提升加熱爐的運行效率,確保加熱爐的高效、安全和長周期運行。