基于CCD線陣相機的高速煙支外觀在線檢測系統

周明 孫浩 盧洪林 王朝富

摘? 要:目前行業內主流的煙支卷接設備針對煙支質量所能夠進行的在線檢測集中于空頭、漏氣、重量等幾個方面,對煙支外觀實施在線檢測的需求日趨增大。本研究提出一種運用視覺識別技術,設計一套在線煙支外觀缺陷檢測系統,運用線陣相機采集鼓輪上高速運行的煙支圖像,運用視覺算法處理圖像,對缺陷進行分類識別,并聯合剔除機構將缺陷煙支剔除,以PROTOS70型卷煙機為平臺安裝投入實際運用測試,通過尺寸精度實驗及剔除率實驗證明,該系統較好實現煙支外觀在線檢測的準確性和高效性。

關鍵詞:煙支外觀;線陣相機;在線檢測

中圖分類號:TP274? ? ? ? ?文獻標志碼:A? ? ? ? ?文章編號:2095-2945(2019)25-0007-06

Abstract: Nowadays the most popular filter cigarette maker has detection concentrated on head-empty, filter-leak and cigarette weight deviation. For the surface appearance there is only few detection system which can used automatically and online and the inspection still rely on manual work. Thus a system which based on Linear CCD Capturing Platform and machine vision is designed for the high speed online cigarette surface detection. It shoot the image with linear CCDs and with algorithm and filter get the image processed. By means of recognizing the defects on the cigarette surface the system trigger the eliminate device. The System has been installed in the PROTOS70 cigarette maker. The dimensional accuracy experiment and elimination rate experiment show that the system can realize the accuracy and high efficiency of online detection of cigarette surface.

Keywords: cigarette surface detection; Linear CCD Capturing Platform; online detection

在現代卷煙生產過程中,卷接設備運行速度不斷提升的同時,對卷煙質量控制的要求也不斷提高。國內主流中速和高速卷煙機如PROTOS70及PROTOS-M5等卷接設備針對煙支在空頭、漏氣、重量三個方面的在線檢測已經比較成熟,但對煙支外觀質量檢測比較具有代表性的是HAUNI公司的ORIS系統,該系統僅針對煙條成型及外觀檢測,對搓接成型后的煙支外觀檢測除GD121-P型卷煙機上有類似系統外,尚屬于空白。由于國外某公司對該項技術進行封鎖,且行業內目前仍有大量中速卷煙機在使用,因此迫切需要自主研發一套系統用于主流中速卷煙機上煙支外觀質量的在線檢測。本研究在計算機軟件、硬件技術以及機器視覺理論日趨完善的背景下,決定以機器視覺實現煙支的外觀質量檢測為思路,開發一套運用于目前主流卷接設備的煙支外觀質量在線檢測系統。

該檢測系統運用線陣CCD相機,結合LED光源,對生產過程中煙支正反面圖像予以采集,通過相應的數字圖像處理算法,對煙支存在的預知缺陷和非預知缺陷進行識別,配合采集剔除控制系統,對缺陷煙支進行剔除,同時對缺陷作出統計。系統設計完成后,安裝于PROTOS70卷煙機上進行應用實驗,同時進行了精度實驗和剔除率及誤剔率測試。實驗結果滿足預期要求。

1 系統及實現

在煙支外觀質量在線檢測系統中硬件結構包括高速相機、照明光源、圖像處理器、監控計算機、采集剔除控制器、位置傳感器、剔除機構、網絡和卷煙生產設備等,系統的連接和工作過程如圖1所示。

1.1 硬件系統

1.1.1 硬件系統構架

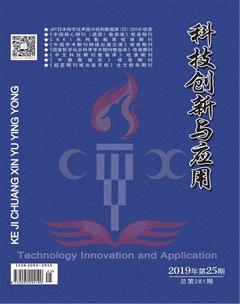

硬件系統由控制單元、識別單元、處理單元組成,如圖2所示。

控制單元核心為監控計算機,其功能是集中監控,實現用戶界面、圖像顯示存儲、識別結果顯示統計、控制參數調整。其接口用以太網方式與采集剔除控制器通訊,實現圖像數據、結果信息、控制參數等通訊內容;根據需要可對外提供數據接口,實現同外部系統通訊。

識別單元由圖像處理器、高速相機、LED光源。功能為相機拍照、圖像分析識別、結果輸出。其接口為采集剔除控制器用標準Camlink接口同高速相機連接實現圖像數據傳輸,通過數字I/O接收時序控制器的編碼器、觸發信號并轉發給高速相機,通過控制LED光源的電源輸出實現對光源(頻閃或常亮)的控制。

處理單元硬件由時序控制器、位置傳感器、剔除機構組成。其功能為輸出觸發信號,接收結果信號并跟蹤煙支位置需要時剔除。其采用的接口為數字I/O。

1.1.2 相機的選型

待選的圖像獲取裝置包括線陣CCD相機和面陣CCD相機2種,本設計選用線陣CCD相機配合高清晰度管狀光源進行采集。由于檢測對象為鼓輪上煙支,被測視野為細長的帶狀,煙支運動為在檢測鼓上高速旋轉,可近似看作煙支相對相機視野高速平行移動(切線方向),可采集到完整清晰的煙支表面展開圖,且線陣相機煙支的邊緣成像效果優于面陣方式,高頻率采集速度的線陣相機相對較多,易于器件選型。[1]

相機顏色:有黑白和彩色兩種模式。對本項目應用需求,選用彩色相機可以提供更豐富的煙支外觀信息,利用顏色分布差異可實現自動調牌等功能。但是考慮到煙支檢測速度要求較高(小于5ms檢測時間),算法復雜(有多種缺陷需要檢測),因此我們選定黑白線陣CCD相機[2]。

1.1.3 光源

為保證將光源因素對線陣相機的成像干擾降低到最小,同時考慮到散熱、照度、壽命等綜合因素,本設計決定采用LED線陣光源,首先該光源亮度高,為滿足生產速度要求,線陣CCD曝光時間極其短暫,一般為幾微秒。這對為線陣CCD照明的線性光源的光亮度提出了苛刻的要求。散熱好:線性光源的發光體一般為大功率LED,當其工作時,大電流經過LED芯片結使之發光,同時由于只有10%-15%的輸入功率轉化成為光能量輸出,因而會產生很高的熱量。這些熱如果不及時散開,積聚在芯片以及安裝芯片的基底材料上,會造成LED芯片溫度過高進而直接影響LED的工作壽命,即“非正常光衰”現象。均勻性好:所選光源采用聚光透鏡以增加光照度,并把光束寬度控制在合理范圍,很好地權衡了安裝的方便程度以及外部震動導致光束位置的偏移。線陣CCD采集到的圖像質量,很大程度上取決于線性光源一維方向上的均勻度,同時考慮到工作過程中震動對光束的影響,對光束的中心到邊緣上的均勻度要求也很高,不能因為光源位置的微小偏移而對采集圖像的質量造成巨大的影響。經過選擇,確定其型號為BL-150-D-W發光面長度150mm,典型照度>40000Lux@100mm W,有效線寬:15mm @100mm W;功率為40W。根據相關實驗及文獻資料,若采用一支LED光源,在鼓輪全速運轉時靶紙上0.1mm刻線無法分辨,而如采用2支LED光源,對于刻線寬0.1mm可細化到5個像素,成像滿足需求并具有一定提速空間[3]。

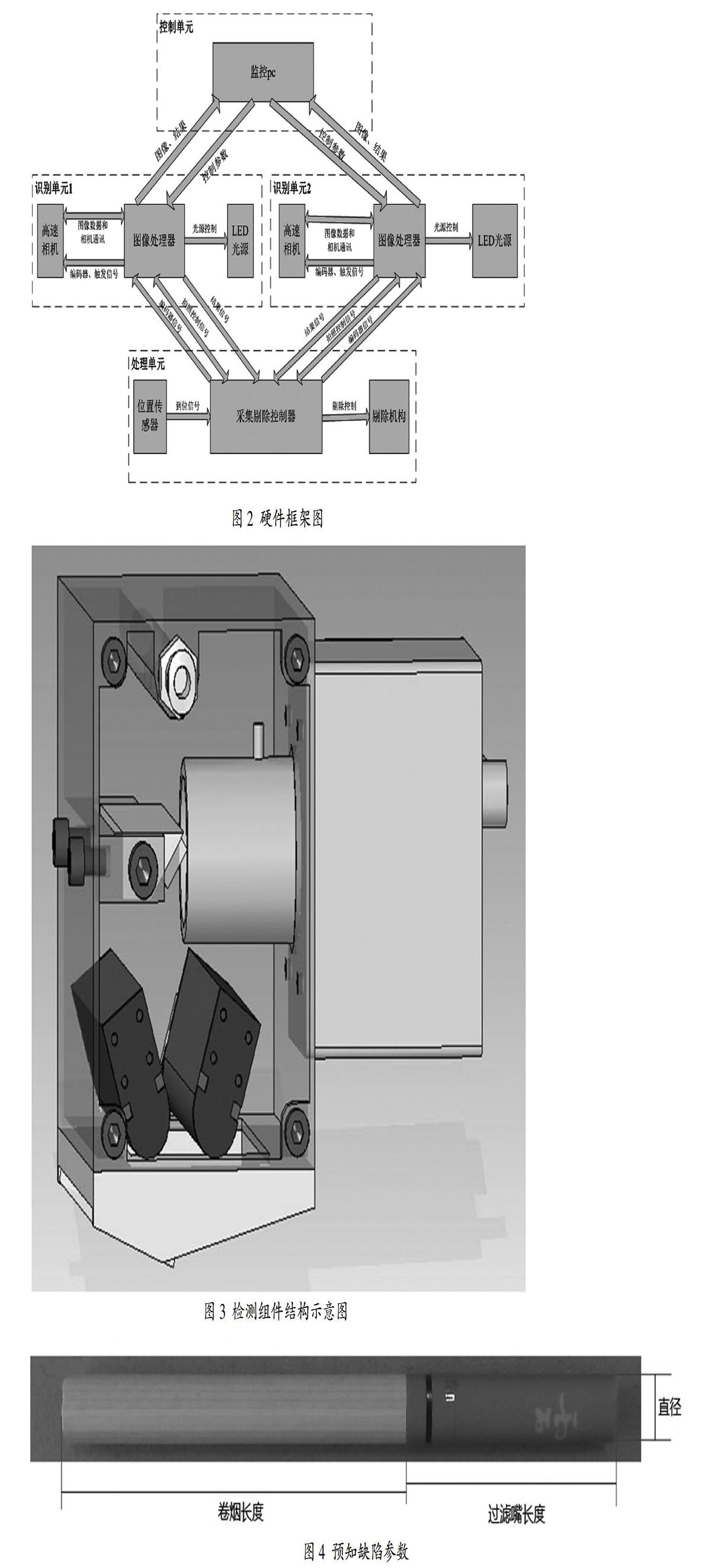

檢測組件采用一體化設計,內部腔體安裝相機、光源、反光鏡等器件。腔體成像面可加入玻璃罩防塵,中間留有細縫保證線性相機成像,腔體通入外部壓縮空氣,從玻璃縫中吹出,以吹走煙沫及利于散熱,檢測組件結構示意圖如圖3。

由于兩個鼓輪間傳遞煙支吸附的是相對表面,因此本設計運用兩臺相機配合對相鄰鼓輪煙支進行拍攝,即可獲得整支煙支圖像。

1.1.4 圖像采集、處理器,視覺平臺軟件選擇

本裝置采用工業PC+圖像采集卡+視覺平臺軟件的模式,初步方案中相機采用:linescan 1K b/w,圖像卡采用DALSA_X64-CL,IO卡采用研華1730U;并采用8核工業PC;以及開源的openCV作為視覺算法平臺。

1.2 軟件系統

1.2.1 缺陷庫及算法

為確定軟件構架及圖像處理及識別的算法,本研究對煙支檢測缺陷進行了分類及描述,以構建一個典型的缺陷庫,并匹配相應的檢測算法。我們將煙支缺陷的出現分為兩類:預知缺陷及隨機缺陷。

預知缺陷指的是在相對固定位置可能會發生的確定缺陷,如煙支尺寸缺陷:檢測過濾嘴長度、卷煙長度、煙支直徑尺寸超限形成的缺陷。

如圖4,針對預知缺陷,即尺寸參數的測量,根據煙支卷制與接裝工藝質量相關標準,煙支尺寸檢測精度要求在±0.1mm以上,且煙支拍照位置基本確定,還有卷煙和過濾嘴粘接處的位置也固定,所以我們可以根據這些位置設置預知的檢測點。可以用邊緣查找的方法來找出邊緣線及粘接位置,將找到的邊緣計算位置、間距的方法判定煙支各規格尺寸是否屬于標準范圍。因此可采用平行光成像法進行測量,該測量方案相對簡單快速,基本遵循圖像兩值化,經過腐蝕、膨脹、平滑等一系列濾波算法操作后要通過計數器檢測出灰度像素個數的思路對濾嘴長短、煙支長度等特征進行測量[4],在openCV庫中已有成熟的算法可供使用[5],在此不再贅述。

隨機缺陷指的是在任意位置出現的未知缺陷,如夾雜異物、表面破損。包括過濾嘴缺陷,卷煙缺陷。

過濾嘴缺陷:過濾嘴水松紙因為沾污或破損達到一定程度形成缺陷,有亮斑和暗斑兩種,但在識別時需要避開過濾嘴上印刷文字區域(如圖5)。

水松紙錯牙,此時后面的深紅色色帶應該也錯開形成缺陷(如圖6)。

煙條缺陷:卷煙因為沾污或破損達到一定程度形成缺陷,有亮斑和暗斑以及煙條燃燒端破損形成的缺陷(如圖7)。

但是在檢測上述缺陷時,特別是亮斑缺陷時應該避開卷煙粘合部位的亮斑,該區域不做檢測(夾末、翹邊應該檢測),見圖8。

對于隨機缺陷的識別,由于煙支圖像相對復雜,且煙支高速運動下光源補償不均可能產生干擾,煙條粘合部位、嘴棒印花等部位缺陷點分割不精確可能容易被誤識別,在許多情況下對整幅圖像用單一閥值不能給出良好的分割效果[6],例如,在燈光照射下煙支和鼓輪的反差與濾嘴和鼓輪的反差不同,而濾嘴上花紋和濾嘴本身對鼓輪背景的反差也有區別,在煙支端能把物體和背景精確分開的閥值,對濾嘴端或濾嘴花紋,金線等位置來說,可能把太多鼓輪背景當做被測物體分割下來。經過種圖像分割方案比較后,本設計決定采用一種動態局部閥值分割方法[7],該方法利用整體與局部圖像灰度特征相結合的方法進行表面缺陷檢測[8],根據煙支缺陷檢測的精度和運動速度要求,選取局部鄰域為N×N的窗口,在窗口中選擇其灰度值與所在區域背景差異大于某閥值的像素作為缺陷像素[9],如果某塊圖像只含有物體或只含有背景,那么該塊圖像發生找不到閥值的情況,此時可由附近的像塊求得局部閥值用內插法給次相塊指定一個閥值,從而分割缺陷點[6]。此法受煙支高速運動下造成的光源補償的不均勻性影響小, 算法比較容易實現,且多次實驗后效果較好。用此法還可以對水松紙錯牙等缺陷進行識別。

1.2.2 軟件系統的構架及實現

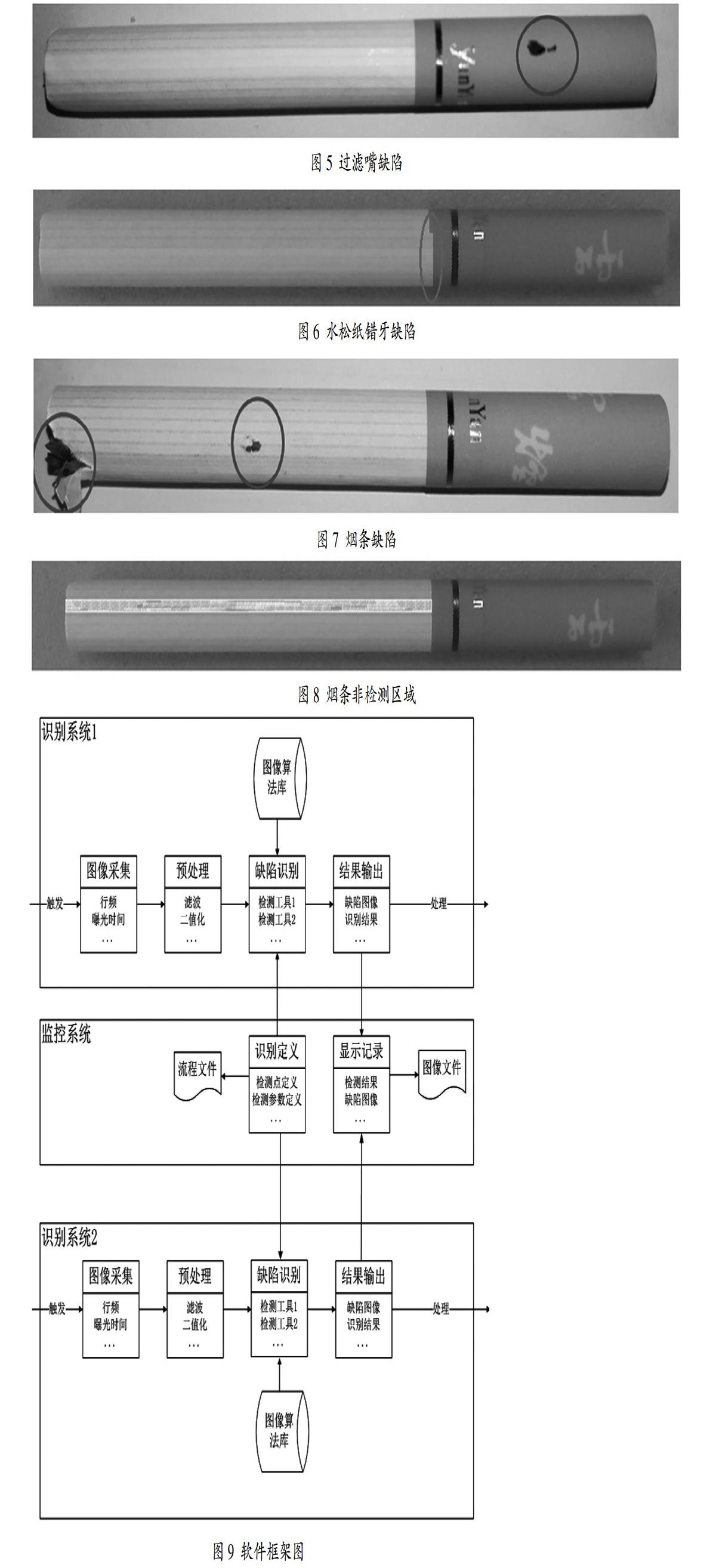

系統軟件包括識別和監控兩部分。監控端定義檢測流程和與檢測流程相關的參數文件下傳給識別系統。識別系統調用流程定義的圖像檢測算法檢測當前觸發獲取的圖像信息,結果一路通過數字I/O輸出給剔除設備完成相關操作,另外一路通過通訊模塊傳給監控系統用于結果顯示。軟件系統構架如圖9所示。

1.2.3 缺陷算法仿真

圖10所示為煙支缺陷檢測算法仿真,根據檢測精度要求預設圖像大小為1024*120像素,該大小尺寸圖像應用上述檢測算法的處理時間TotalTime<5ms,可見算法實現上達到系統設計要求。

2 效果驗證

本研究決定先在PROTOS70型卷煙機上安裝并驗證設計效果,系統的兩套檢測組件安裝位置如圖11所示,分別安裝于兩個相鄰鼓側旁空間內。

2.1 精確度及準確度實驗

在實驗中,本研究制作了一根量棒作為基準,對視覺識別系統用于預知缺陷參數的識別與測量,即用于煙支尺寸測量精確度及準確度的標定。

設該量棒的長度為標稱值84.00mm,圓周值為24.30mm,將量棒固定于鼓輪上,進行10次測量,所得量棒的長度和圓周數據如表1。

計算得出均值,標準差及變異系數如表2。

通過表2中的數據,可得出結論,本文中裝置對煙支尺寸的測量精確度及準確度均符合設計要求。

2.2 剔除率實驗

在驗證實驗中,本研究根據卷煙卷制質量綜合判定國標,人為設計一系列煙支缺陷,以測試系統的實際檢測效果。實驗效果分析如下:

研究中,一組卷煙紙和水松紙上分別設置了3組,每組100個間隔大于84mm的污點,污點直徑分別為0.1mm,0.5mm,1mm。在實驗中,我們采用3種不同的卷煙機速度等級分別是3000支每分鐘、5000支每分鐘、7000支每分鐘,進行剔除率和誤剃率的測定。結果如表3、表4。

剔除率和誤剃率均達到設計要求。

同時,研究發現,經過標定后,系統對煙支尺寸缺陷均能準確識別,達到設計要求。對水松紙錯牙,煙支夾沫,翹邊等缺陷剔除率也達到90%以上,剔除率,誤剃率,自動停機報警,缺陷分類,圖像保存等功能均達到設計要求[10]。

3 結論

基于線陣相機的煙支缺陷檢測可推廣應用于各類主流卷接設備,同時經過改進后,更可在最新的高速設備上使用, 對提升卷煙產品的感官質量和整體品質,提升企業形象有極大的作用。同時能夠降低操作和質檢人員對質量控制的勞動強度,帶來極大的經濟和社會效益。

參考文獻:

[1]孫文鍛,葉玉堂,等.基于線陣相機采集平臺的槍彈表面質量檢測技術[J].兵工自動化,2013,32(01):87-90.

[2]宋文緒,楊帆.傳感器與檢測技術[M].高等教育出版社,2007:316-318.

[3]吳曉軍,白韶紅.基于CMOS線陣相機地鐵隧道裂縫快速檢測系統[J].路基工程,2015,03:185-190.

[4]Rafael C Gonzalez,Richard E Woods,Digital Image Third Edition[M].PEARSON,2010.

[5][西]葛羅瑞亞·布埃諾·加西亞,奧斯卡·德尼茨·蘇亞雷斯,何塞·路易斯·埃斯皮諾薩·阿蘭達.OpenCV圖像處理[M].劉冰,譯.機械工業出版社,2016.

[6]阮秋琦.數字圖像處理學[M].電子工業出版社,2007.

[7]劉澤,王嵬,王平.鋼軌表面缺陷檢測機器視覺系統的設計[J].電子測量與儀器學報,2010,24(11):1012-1017.

[8]袁紅中,付煒,郭永魁.一種基于動態閾值的鍍銅表面缺陷檢測算法[J].燕山大學學報,2010,34(4):336-339.

[9]徐科,楊朝霖,周鵬.熱軋帶鋼表面缺陷在線檢測的方法與工業應用[J].機械工程學報,2009,45(4):111-114.

[10]YC/T434.煙草機械驗收 第1部分:卷煙卷制質量綜合判定[S].中國質檢出版社、中國標準出版社,2012:3-4.