鈑金零部件自動化焊接工作站的建模與仿真

劉海燕,蘇 宇,翟昌林

鈑金零部件自動化焊接工作站的建模與仿真

劉海燕1,蘇 宇1,翟昌林2

(1. 廣西科技大學 職業技術教育學院,廣西 柳州 545006;2. 中軟國際有限公司,廣東 深圳 518000)

以汽車、軍工業等行業中的鈑金零部件焊接為研究對象,基于Robotstudio仿真軟件設計了機器人焊接工作站。給出了該工作站的總體方案、布局和工藝流程,并以某產品為例說明焊接工作站的仿真過程。通過機器人與變位機、導軌相互配合,實現鈑金零部件的批量化焊接加工,特別是對于一些焊縫大小不規律的部件,可以保證鈑金零部件的焊接質量,提高加工效率,滿足市場需要,提升企業的生產競爭力。

自動化焊接;鈑金零部件;仿真實驗;工業機器人;Robotstudio

焊接技術被廣泛應用于制造業中——小到家用電器,大到軍工、船舶、航空航天領域。目前,我國已經步入全球制造業先進行列,鈑金加工在機床、電器、儀器儀表領域發展迅猛,市場的增長趨勢不容小覷。

本文基于ABB公司開發的Robotstudio仿真軟件進行鈑金類零件產品焊接作業自動化生產工作站的建模與仿真[1]。整個工作站包括1臺焊接機器人、2個焊接工位以及變位機、導軌等。焊接機器人先對焊接工位1的工件A進行焊接,變位機按照焊接要求對工件A進行旋轉。工件A焊接完成后,機器人沿著導軌移動到焊接工位2,進行工件B的焊接。這種設計方案可以在同一條流水線上焊接加工2種不同規格的產品,而且上/下工位的產品焊接時間與產品更換時間相互錯開、互不干擾,因而可以提高生產效率。

1 自動化焊接工作站方案

自動化焊接工作站方案設計應綜合考慮工藝、生產流程和生產布局,保證自動化生產線有高生產效率、高設備利用率。

首先,對所要進行焊接的軸承工件的特點進行分析,然后綜合其縫隙分布的特征制訂相應的焊接工藝,從而制訂焊接系統的加工工藝流程;之后,對自動化焊接系統的整體布局方式進行系統的研究與設計。最后,再考慮焊接加工的實際需求,設計出焊接工作站的結構方案。

1.1 鈑金零部件焊接工藝要求

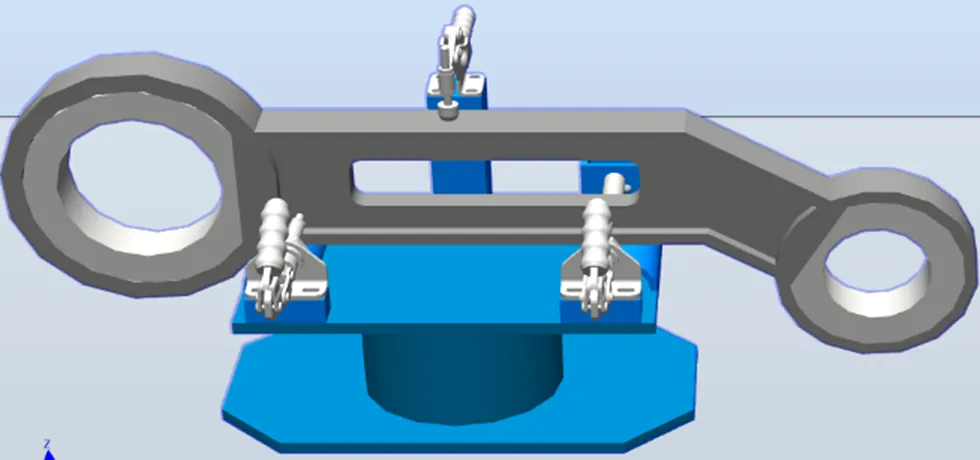

在鈑金焊接的生產中,比較有代表性的是三維鈑金模型Fixture EA,該模型結構為外加2個圓孔部件的軸承,重量約為8 kg,軸承長度為709.35 mm,寬度約為96.52 mm,其中大圓孔直徑約為200 mm,小圓孔的直徑約為150 mm。機器人焊接加工前,由人工將軸承安裝在夾具上,然后對每個圓孔的兩面進行焊接作業,如圖1所示。

圖1 鈑金模型圖

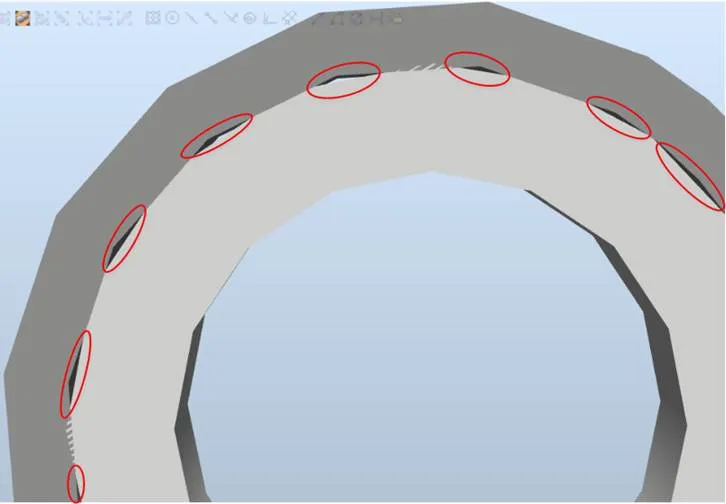

工件每個圓孔的表面都會有一條不規律的焊縫,每個圓孔表面的焊縫大小都不一樣。圓孔表面的焊縫曲線可由一段直線與一段圓弧組成,其中圓弧的縫隙較大,而直線段的縫隙較為吻合。機器人在對軸承進行焊接加工時,需要將軸承的4個面都要進行焊接,因此軸承需要用變位機按一定角度旋轉;再根據焊縫的實際長度、寬度、深度設置相應的擺弧參數、適合的焊接速度,對焊槍的擺動姿態進行手動示教,才能更好地對軸承的焊縫進行焊接加工,保證焊縫能夠完好地填充,如圖2圈圈所示。

圖2 軸承表面的焊縫

1.2 自動化焊接工作站方案

機器人自動化焊接工作站主要由機械執行系統、電氣控制系統和安全防護裝置組成。在本設計中,機械執行系統主要包括焊接機器人、導軌、工件夾具、變位機以及工件上下料裝置等[2-3];電氣控制系統主要包括焊接系統總控管制站的電氣控制柜、反饋系統狀態的傳感器模塊[4];安全防護裝置主要是光柵圍欄等防護裝置。

自動化焊接工作站的主要功能是鈑金類產品工件的焊接。根據作業需求,設計機器人跟隨導軌對2個工位的工件分別進行焊接加工。機器人焊接功能是系統的第一個功能,導軌的前后往返運動是系統的第二個功能,而焊接工件時需要將兩個圓孔部件的上下表面焊接到位。因此,軸承工件不僅需要牢牢地固定住,更需要變位機的配合使其翻轉到位,采用2臺變位機分別實現系統的第三、第四功能,從而實現系統的自動化焊接工作。

1.3 自動化焊接工作站布局

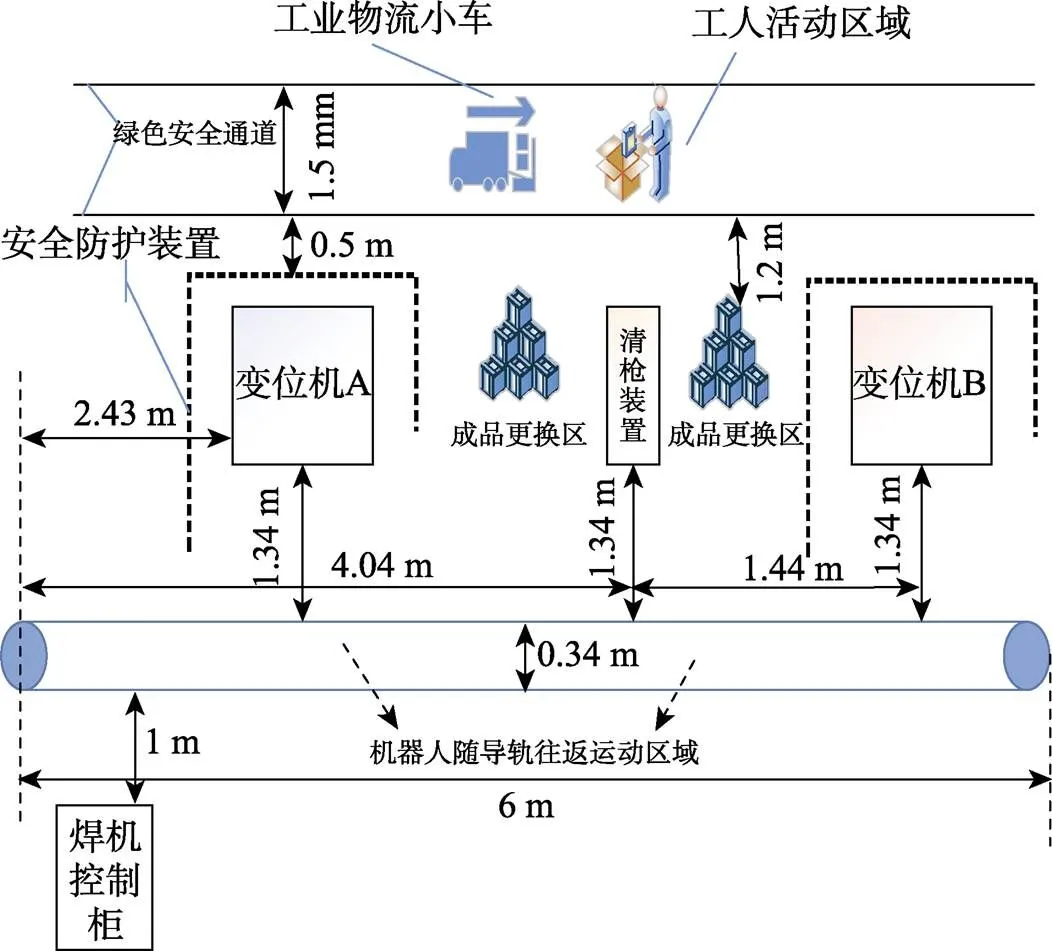

自動化焊接工作站布局是將焊接設備、周邊輔助設備、運輸工具以及上下料通道、安全防護裝置等設備,按照生產工藝合理地放置在焊接工作車間,實現自動化焊接加工。自動化焊接工作站的布局非常重要,布局合理與否將影響車間的生產效率以及物流速度[5]。因此,應該充分考慮工廠車間的空間大小、零件加工的工藝要求以及投資預算等因素,根據車間的實際環境、工藝加工流程、物料存放等,將自動化焊接工作站的外部區域劃分為上料區、下料區、安全防護裝置區以及工人活動區等,如圖3所示。

圖3 自動化焊接系統整體布局

自動化焊接系統的結構方案確定后,再根據焊接系統的工藝要求選擇合適的焊接機器人、變位機以及導軌。

本設計選用的是AW Gun PSF25焊槍,其重量為2 kg,不僅滿足機器人手腕的持重重量,且焊槍的長度以及焊嘴的大小也滿足焊縫加工需求[6-7]。鑒于導軌與變位機的距離約1.34 m,選用了IRB2600機器人,與手腕持重量為12 kg,手臂能夠伸展到達的工作區域最小約為1.65 m,重量為284 kg。

導軌選用IRBT 2005,其最大承重量為600 kg,軌道長度可選范圍為2~21 m。考慮到兩臺變位機和清槍裝置,故軌道長度選用8 m,電纜鏈選擇內部模式。

變位機選用IRBP A型,其擁有兩個獨立旋轉的關節軸。以大地坐標為參考方向,第一個關節軸可以沿著軸旋轉360°,第二個關節軸可以沿著軸旋轉360°,兩個關節軸的配合能使工件在空間360°旋轉,從而方便焊槍在焊接過程中能夠到達加工工件的每一個點,使機器人能更好地對鈑金部件的4個表面進行焊接。

1.4 焊接流程

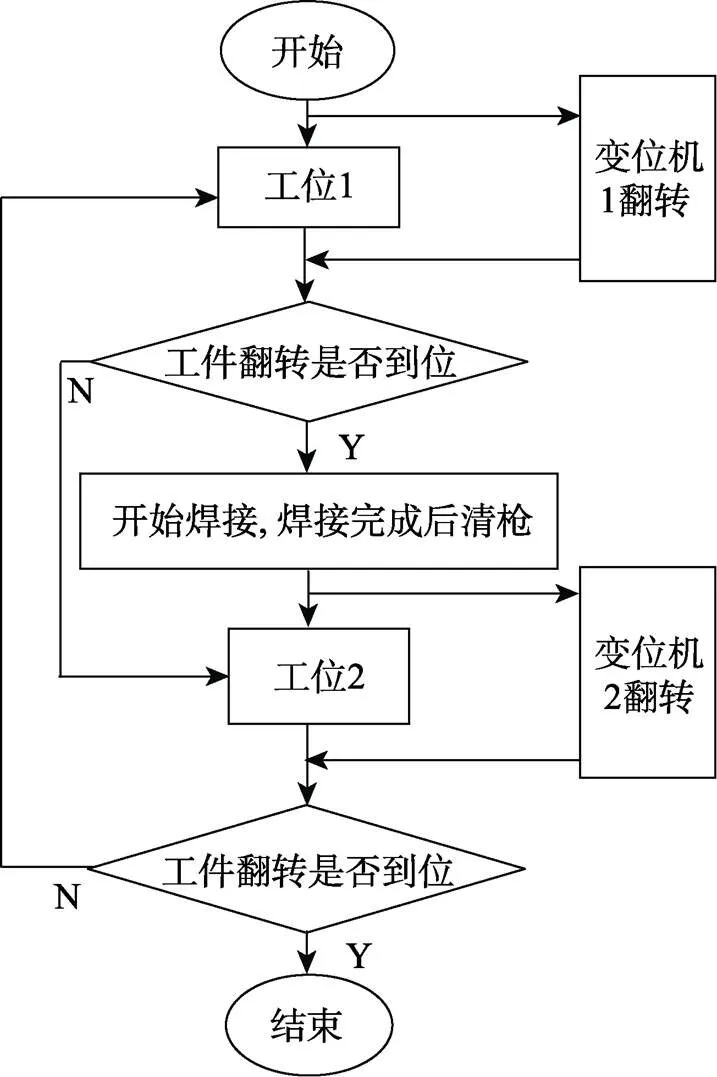

鈑金類零件自動化焊接作業是由焊接機器人、導軌、變位機以及柔性工裝夾具等有機集成,實現對不同尺寸、型號鈑金類零件的高質量、高效率和批量化的焊接生產。本課題設計的工作站主要是通過導軌移動機器人,使機器人在兩個工位間移動,完成兩條焊接線的焊機作業,焊接作業流程如圖4所示。

圖4 自動化焊接工藝流程圖

2 焊接工作站的建模與配置

Robotstudio是ABB的離線仿真軟件。在自動化焊接工作站設計中,根據實際工作中的系統參數以及工藝需求,運用Robotstudio仿真軟件建立相應模型,然后進行仿真編程,對真實環境下的機器人系統進行模擬,驗證自動化焊接方案的可行性[8-11]。在模擬驗證成功之后,還可以將離線編程的程序下載到機器人本體的控制器中,不僅可以保證機器人的加工精度,而且避免了在現場編程所帶來的不便,大大地提高了工作的效率。

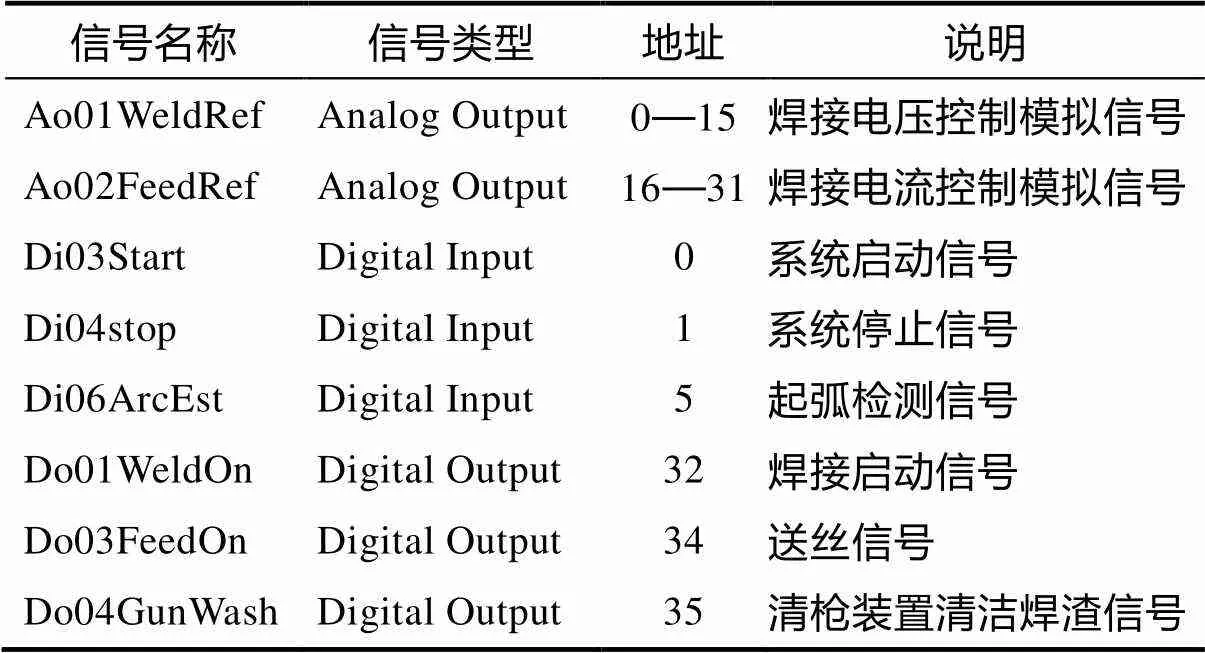

本設計用Robotstidio仿真軟件搭建焊接機器人工作系統,為了在后續RAPID語言的編程中調用弧焊指令,以便對擺弧參數進行設定,需要在驅動模塊中勾選弧焊包633-4Arc。本設計中用到的主要I/O信號如表1所示。

表1 主要I/O信號

創建好I/O信號后就要關聯到系統的輸入/輸出以及弧焊軟件,這樣才能讓機器人與外圍的設備進行交互,其中數字量輸入信號DI與系統的控制信號相關聯,對系統進行控制,如電機的開啟、程序的啟動等;而數字量輸出信號DO與系統的狀態信號相關聯,將系統的狀態輸出給外圍設備做控制。

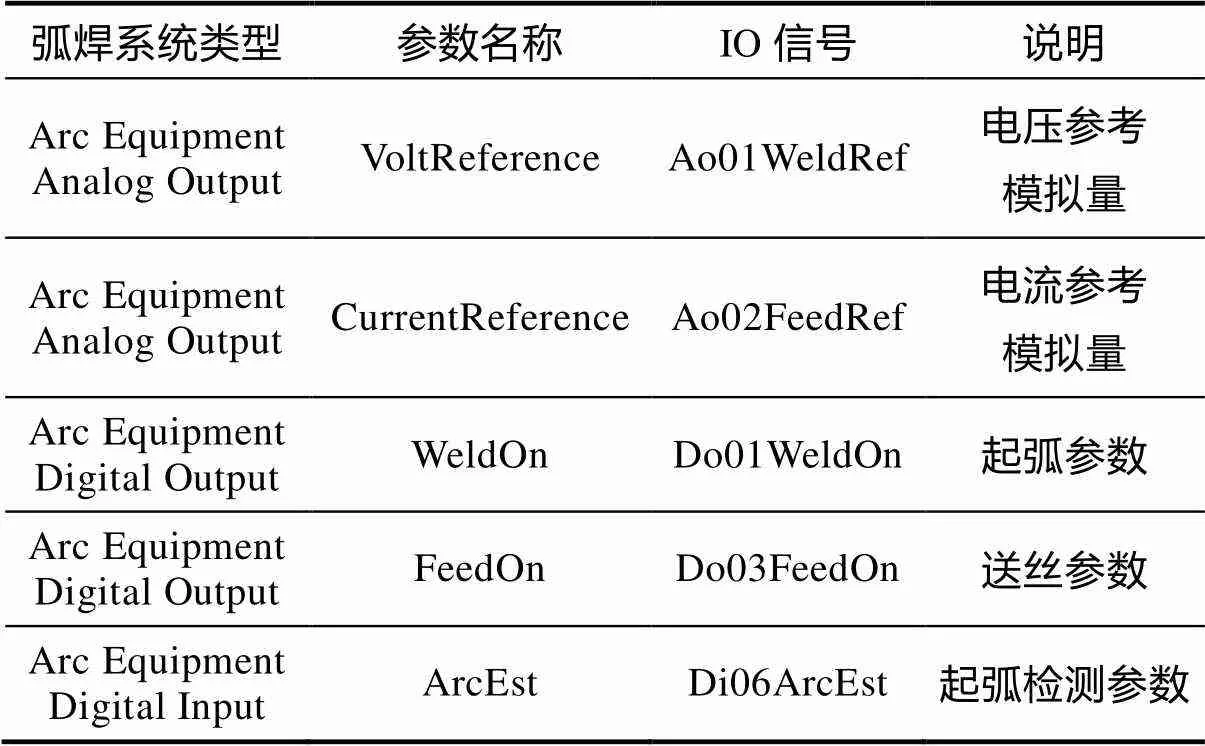

弧焊軟件的關聯主要用到表1中的Ao01WeldRef、Ao02FeedRef、Do03FeedOn、Do01WeldOn信號,其中模擬量輸出信號Do03FeedOn、Do01WeldOn用于后續的弧焊指令中對起弧/收弧參數的設定,數字量輸出信號Ao01WeldRef、Ao02FeedRef則用于后續的弧焊指令中對焊接參數的設定。只有將弧焊信號與弧焊參數關聯起來(見表2),弧焊系統才會自動地處理好信號,大大提高編程和調試的效率。

表2 弧焊信號的關聯

3 機器人程序的編寫

在ABB機器人中,廣泛運用RAPID語言對機器人的邏輯運動以及IO控制進行編程。RAPID語言與C語言的結構非常相似,而且有自己的數據格式、指令集和程序函數。RAPID語言具有高度的靈活性,同時提供了豐富的指令集,廣泛應用于具體的仿真任務。

本次設計的任務是對軸承表面進行焊接加工,在Robotstudio仿真軟件中主要進行焊接加工焊縫的軌跡仿真。軸承工件主要有4個面,但是大致可以分為2類,即大圓孔的2面和小圓孔的2面,每個面焊縫縫隙的大小都會不一樣。

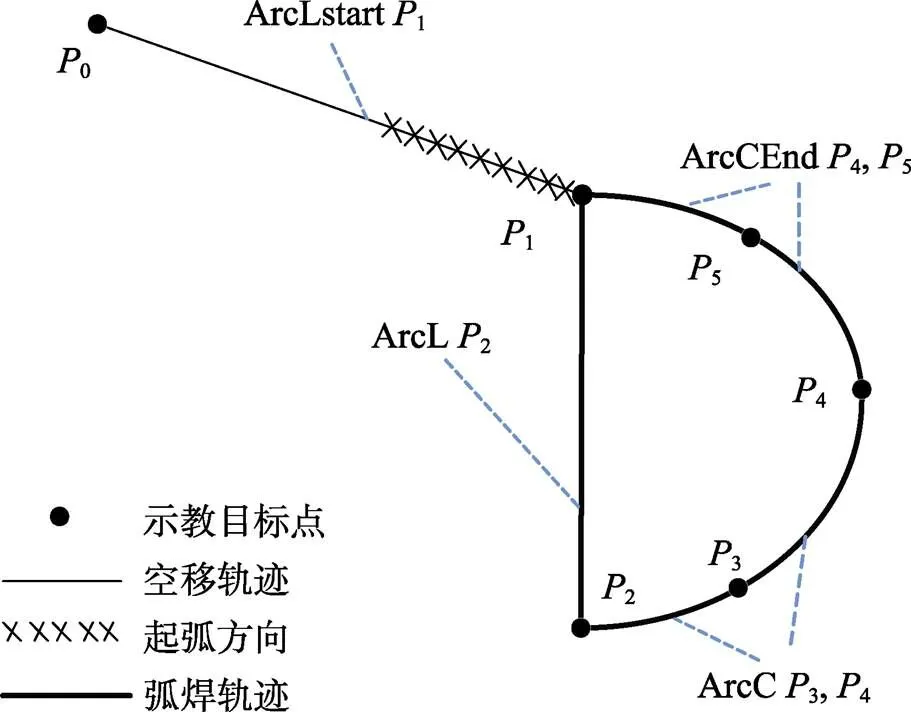

在常用的弧焊指令中,一般在焊接開始階段,會采用ArcLstart或ArcCstart用作起弧,其中ArcLstart指令用于直線起弧,ArcCstart指令用于曲線起弧。在焊接過程中常用到的指令有ArcL和ArcC指令,其中ArcL指令用于直線焊接,ArcC指令用于曲線焊接。在焊接結束時常用到的指令有ArcLEnd或ArcCEnd,其中ArcLEnd用于直線收弧,ArcCEnd用于曲線收弧。本設計根據工藝需求,機器人需要對軸承的4個表面進行焊接加工,其中每個表面的焊縫可由一條直線與一條曲線組成。當機器人進行焊接時,首先從直線段的起點開始,其中用到的起弧指令如下:

ArcLstart *, V1000,seam, weldweave, fine, gunwobj1。

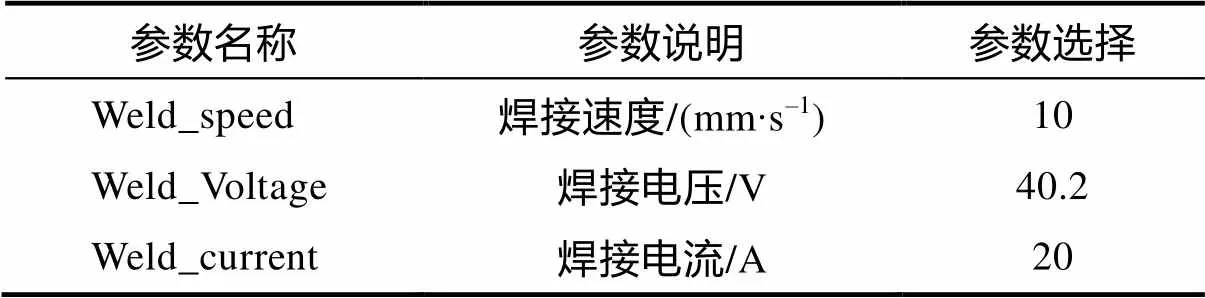

其中,ArcLstart指令為用于直線段的起弧指令,“*”為起弧點,后續可通過手動示教目標點,定義點的位置; V1000為機器人的運動速度,gun、wobj1分別為焊槍的工具坐標系與軸承工件的工件坐標系。本設計焊接加工的是2個產品,不同的產品對應不同工件坐標,在編程時要調用不同的工件坐標系。“seam”為起弧/收弧參數,本設計編程用到的起弧/收弧參數都一樣,設定如表3所示。

表3 seam起弧參數設定

“weld”為焊接參數,是對焊接時的焊接速度以及焊接電壓電流的設計,其中電壓和電流的設定要根據實際焊接加工中用到的焊機參數去設定,而直線段的縫隙較小,焊接速度可以相應地設置快一些,對其參數設定如表4所示。

表4 weld起弧參數設定

在設定好了上述參數并成功起弧以后,焊槍便開始對直線段以及圓弧段的焊接,具體的焊接軌跡如圖5所示。

圖5 焊接軌跡

機器人從0點移動到1點開始進行焊接,這段直線距離需要用起弧指令“ArcLstart1”,直到焊槍起弧成功后,開始對1到2這段直線進行焊接。焊接過程中需要用弧焊指令“ArcL2”,而2至4階段為圓弧段,需要用弧焊指令“ArcC3,4”,而4至1階段為圓弧段的結尾處,需要用弧焊指令“ArcCEnd4,5”。至此,加工完軸承工件表面的1個面,其他的3個面也是如此。

大圓孔表面的縫隙較寬,其中大圓孔表面的焊縫縫隙平均長度為16.6 mm,寬度為1.47 mm,深度為39.23 mm。根據大圓孔表面以及焊縫縫隙的大小,焊接加工的軌跡走向主要由一條直線與一條圓弧組成,其中直線段的焊縫縫隙較小,因此直線線段中弧焊指令中的擺弧幅度可設置較小。

加工A產品大圓孔的上表面程序為:

ArcLStart pA101, v1000, seam1, weld1Weave:= weave1, fine, hanqiangWObj:=wobj1;

#直線起弧開始,起弧參數選用seam1,焊接參數選用weld1,工件坐標選用wobj1#

ArcL pA102, v1000, seam1, weld1Weave:=weave1, z10, hanqiangWObj:=wobj1;

#直線焊接過程,擺弧參數選用weave1#

ArcCpA103, pA104, v1000, seam1, weld1Weave:= weave2, z10, hanqiangWObj:=wobj1;

#曲線焊接過程weave2#

ArcCEnd pA105, pA106, v1000, seam1, weld1 Weave:=weave2, fine, hanqiangWObj:=wobj1;

#曲線焊接結束#

4 焊接工作站的仿真

在搭建了自動化焊接工作站系統后,要對其進行驗證和調試。以A產品為例,說明焊接工作站的仿真過程。

4.1 A產品的焊接

機器人從起始點出發,傳感器1檢測到機器人向變位機1移動,反饋信號Do07C1信號由0變為1,變位機收到信號開始翻轉,并置位Do07C1。此時機器人來到變位機1的位置,并等待5 s,當變位機翻轉到位信號Di01B1由0變為1時,機器人收到翻轉到位信號,開始焊接加工A產品。

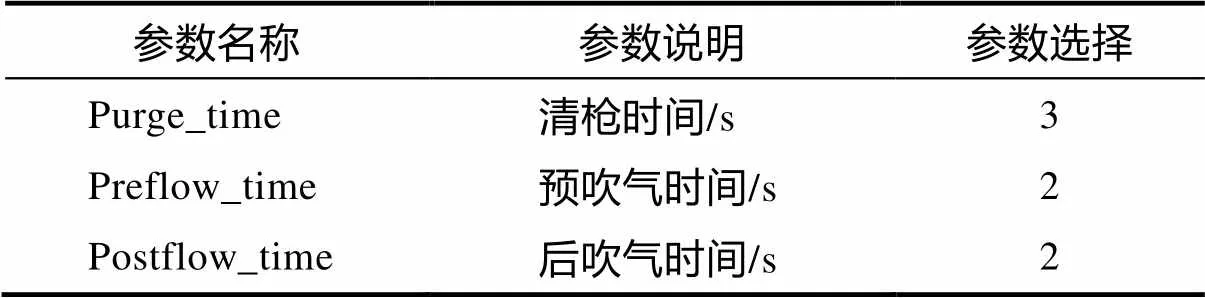

4.2 焊槍維護

機器人焊接完A產品之后,需對焊槍進行維護,為下一產品的焊接加工做好準備。當機器人手臂到達裝置的清潔部位時,傳感器檢測機器人手臂到位,發送信號給清潔部位,此時Do04GunWash由0變為1,開始對焊槍清潔焊渣3 s。清潔完畢,發出Do04GunWash的復位信號。當機器人手臂到達裝置的噴霧部位時,傳感器檢測機器人手臂到位,發送信號給噴霧部位,此時Do05GunSpary信號由0變為1,開始對焊槍噴霧3 s;噴霧完畢,發出Do05GunSpary的復位信號,當機器人手臂到達裝置的剪焊絲部位時,傳感器檢測機器人手臂到位,發送信號給剪焊絲部位,此時Do06GunCut信號由0變為1,開始對焊槍剪焊絲動作3 s,剪斷完畢,發出Do06GunCut的復位信號,并繼續向下一工位運動。

4.3 生產節拍

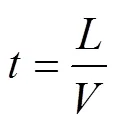

焊接時間與焊接的速度和焊縫的長度有關,焊接時間為

軟件測量工具測出大圓弧的直徑=170 mm,直線段長度為1=96.44 mm;小圓弧直徑=130 mm,直線段長度為2=83 mm。經計算,大圓弧的焊縫長度為526.88 mm,小圓弧為焊縫長度為396.52 mm。

根據式(1),大圓弧的焊接速度設為8 mm/s,則焊接大圓弧的焊接時間1=65.86 s;而小圓弧的焊接速度為10 mm/s,故焊接時間2=39.6 s。A產品需要焊接4個面,故A產品的焊接時間為

t

A

=

t

1

×2+

t

2

×2=204.92 (s)

A產品與B產品的規格大小一樣,故B產品的焊接時間也為204.92 s。焊接前,機器人運動速度為1000 mm/s,導軌長8 m,則機器人從起始點到變位機1、清槍裝置、變位機2的運動為8 s,其中焊接前機器人在導軌上等待變位機1、2的翻轉到位時間分別為5 s、5 s,故機器人的空程運動時間為18 s。在焊接過程中,變位機1對A產品翻轉到位時間為3 s,清槍裝置清潔焊渣、噴霧、剪焊絲工作時間為6 s,變位機2對B產品翻轉到位時間為3 s。系統計算焊接時間如表5所示。

表5 系統焊接時間 s

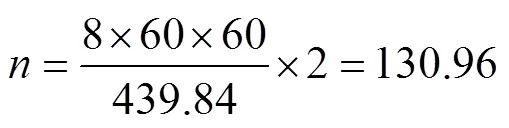

由表5所示,機器人一個焊接流程加工2個工件的時間為439.84 s,假設單班工作時間為8 h,則單班產量為

綜上可知:單班產量為130件,如按照每天3班計,則該方案單臺機器人每天可焊接390件。

5 結語

鈑金類產品需求量大,型號繁多。本課題根據這種小型品種多的特點,再根據軸承焊縫分布的特點,設計了機器人跟隨導軌往復運動,配合變位機對產品工件的翻轉,完成多工位自動化焊接系統設計方案。經過不斷的調試與仿真,該設計方案能夠達到預期的焊接效果。該機器人焊接系統能夠充分利用機器人與變位機、導軌間的配合,提高焊接效率,減少人員勞動強度,實現鈑金類產品的智能、高效焊接。

[1] 葉暉.工業機器人工程應用虛擬仿真[M]. 北京:機械工業出版社,2013: 46–150.

[2] 林尚揚.焊接機器人及其應用[M].北京:機械工業出版社,2005: 112–160.

[3] 宋金虎.焊接機器人現狀及發展趨勢[J].現代焊接,2011(3): 1–4.

[4] 蔡自興.機器人學基礎[M].北京:機械工業出版社,2009: 112–160.

[5] 任鋒明.工業機器人及其在生產中的應用研究[D].長春:吉林大學,2009: 140–160.

[6] 王純祥.焊接工裝夾具設計及應用[M].北京:化學工業出版社,2014: 76–110.

[7] 周利平,韓永剛.我國焊接自動化技術現狀及發展趨勢[J].科技信息,2011(19): 155, 187.

[8] 張華軍.大厚板高強鋼雙面雙弧焊新工藝及機器人自動化焊接技術[D].哈爾濱:哈爾濱工業大學,2009: 110–140.

[9] 陳美宏.工業機器人工作站作業仿真及離線編程研究[D].南京:南京林業大學,2010: 106–130.

[10] 胡繩蓀.焊接自動化技術及其應用[M].北京:機械工業出版社,2015: 12–14.

[11] COHAL Viorel. Some Aspects Concerning Geometric Forms Automatically Find Images and Ordering them Using RobotStudio Simulation[J]. Advanced Materials Research, 2014, 1036: 760–763.

Modeling and simulation of automatic welding workstation for sheet metal parts

LIU Haiyan1, SU Yu1, ZHAI Changlin2

(1. College of Vocational and Technical Education, Guangxi University of Science and Technology, Liuzhou 545006, China; 2. China Soft International Co., Ltd., Shenzhen 518000, China)

By taking the welding of plate metal parts in automobile, military industry, etc., as research object, the robot welding workstation is designed based on Robotstio simulation software. The overall scheme, layout and process flow of the workstation are presented, and the simulation process of the welding workstation is illustrated with an example of a product. The batch welding of sheet metal parts, especially some parts with irregular weld seam sizes, can be realized by the cooperation of robot, positioner and guide rail so as toguarantee the welding quality, improve the processing efficiency, meet the market needs and enhance the production competitiveness of enterprises.

automatic welding; sheet metal parts; simulation experiment; industrial robots; Robotstudio

TG409;TP391.9

A

1002-4956(2019)09-0111-05

2019-03-01

廣西高等教育教學改革工程項目(2017JGB293,2018JGB235)

劉海燕(1979—),女,山東濰坊,碩士,實驗師,主要研究方向為機電一體化、工業機器人和系統集成。

E-mail: 37918977@qq.com

10.16791/j.cnki.sjg.2019.09.028